用于车辆电驱动的部件、用于车辆电驱动的组件以及导电连接两个部件的方法与流程

1.本发明涉及用于车辆电驱动的部件,其具有至少一个从该部件突出的用于电连接该部件的连接凸耳对。

2.本发明还涉及用于具有这种部件的车辆电驱动的组件。

3.此外,本发明涉及导电连接两个部件的方法,在该方法中提供第一这样的部件和第二这样的部件。

背景技术:

4.这种类型的部件例如电力电子模块、电驱动机器或电容器模块、包括这些部件的组件以及导电连接两个这种部件的方法从现有技术中已知。在此,彼此相关联的连接凸耳以导电方式彼此联接、例如借助夹紧机构。为此,已知的夹紧机构包括螺栓和邻接元件。要彼此联接的连接凸耳夹紧在螺栓的螺栓头与邻接元件之间。

5.在本文中,连接凸耳对被理解为是两个彼此相关联的连接凸耳、特别是用于相同的功能。例如,它们构成dc电力连接的相互关联的正极和负极或者ac电力连接的不同相。

6.在此的连接凸耳是也可以由母线的一端形成的扁平的导体区段。

技术实现要素:

7.本发明的目的是:改进已知的部件、组件和方法,使得彼此相关联的连接凸耳能够以导电方式快速且可靠地连接。

8.所述目的通过最初提到类型的部件得以实现,其中连接凸耳对的第一连接凸耳和第二连接凸耳分别包括用于借助热联结接缝来将部件电连接的联结区域。在此,热联结接缝相对快速且精确地产生。这允许部件在短时间内电连接。此外,热联结接缝在操作中是持久且牢固的。因此,所述电连接极其可靠。当部件受到振动和/或温度波动时,特别如此。此外,所述联结区域允许电连接的紧凑设计。此外,一个连接凸耳对的各连接凸耳可以定位为相对彼此具有小距离,从而导致低电感连接。与借助夹紧机构的电连接相比,特别获得了这些效果和优点。

9.当然,所述部件也可以包括以前述方式配置的两个或更多个连接凸耳对。

10.第一连接凸耳的联结区域和第二连接凸耳的联结区域优选分别布置在相关联的连接凸耳的突出端部处。

11.联结区域可以是焊接区域。特别地,联结区域是激光焊接区域。

12.在一种变型中,在所述部件的安装位置中,第一连接凸耳至少部分地覆盖连接凸耳对的第二连接凸耳。这意味着,在安装位置中,第一连接凸耳至少部分地位于第二连接凸耳上方。俯视图对此具有决定性作用。这导致连接凸耳对的节省空间的布置,而同时保持对连接凸耳的电连接的良好的可接近性。

13.在此在安装位置中,第二连接凸耳沿着相关联的第一水平方向可以被第一连接凸

耳完全覆盖、并且沿着相关联的垂直于第一水平方向的第二水平方向突出超过第一连接凸耳。因此,第二连接凸耳仅沿着水平方向中的一个水平方向相对第一连接凸耳凸出。

14.优选地,在第一连接凸耳与第二连接凸耳之间布置有绝缘层。绝缘层在此应理解为电学意义上的并且特别设计为绝缘片。

15.在一实施例中,所述部件设置有用于将第一连接凸耳和/或第二连接凸耳压靠在基板上的压力元件。在此,基板特别是冷却板。因此,连接凸耳可靠地保持抵靠基板。此外,它们可以以这种方式有效地冷却。如果一个单独的压力元件用于压靠两个连接凸耳,则其可以称为共享压力元件。

16.为此,所述压力元件可以包括压力套筒。该套筒可以包括阶梯状接触表面,其通过第一接触表面区段抵靠第一连接凸耳并且通过第二接触表面区段抵靠第二连接凸耳。通过这种方式,在其安装位置中至少部分重叠的连接凸耳可以精确且可靠地压靠在基板上。

17.压力套筒可以可选地设置有凸缘,该凸缘可以用于选择性地影响爬电距离、即沿着绝缘材料表面的两个导电部分之间的最短距离的长度。特别地,这允许提供相对较长的爬电距离,从而导致所述部件的安全操作。

18.此外,压力元件可以包括用于将第一连接凸耳和/或第二连接凸耳压靠在基板上的螺栓。螺栓可以通过压力套筒接合并保持其与连接凸耳的永久接触。

19.所述部件可以是电力电子模块、电驱动机器或电容器模块。在这种情况下,连接凸耳对可以形成为电力电子模块的dc电力连接和ac电力连接。特别地,电力电子模块包括至少两个连接凸耳对,一个形成为dc电力连接,而另一个形成为ac电力连接。电力电子模块则特别是逆变器模块或整流器模块。电容器模块更具体地可以是直流链支撑电容器模块。后者通常连接到电力电子模块的dc电压连接。

20.此外,所述目的通过最初提到类型的组件得以实现,该组件包括第一根据本发明的部件,该部件被实施为电力电子模块。此外,所述组件包括实施为电容器模块的第二根据本发明的部件和/或实施为电驱动机器的第三根据本发明的部件。在此,电力电子模块的至少一个连接凸耳借助热联结接缝、特别是焊缝导电连接到电驱动机器的相关联的连接凸耳或电容器模块的相关联的连接凸耳。通过这种方式,电力电子模块以可靠的方式电联接到电驱动机器和/或电容器模块。在此,联结接缝只需要相对较小的安装空间。

21.在可选设计中,电力电子模块的连接凸耳借助板状的中间件导电连接到电驱动机器的相关联的连接凸耳或电容器模块的相关联的连接凸耳。在此,中间件借助第一热联结接缝导电连接到设置在电力电子模块上的连接凸耳,并且借助第二热联结接缝导电连接到电驱动机器的或电容器模块的相关联的连接凸耳。所述中间件特别用于确保其它连接凸耳的电连接所需的可接近性。此外,中间件可以用于桥接彼此相关联的连接凸耳之间的距离。

22.优选地,热联结接缝、第一热联结接缝和/或第二热联结接缝是激光焊缝。

23.所述中间件可以具有开口,该开口配置为用于压力元件穿过其的接合。

24.此外可以设置有绝缘层,该绝缘层将中间件与没有借助中间件连接的连接凸耳电绝缘。

25.此外,所述目的通过最初提到类型的方法得以实现,其中提供了第一根据本发明的部件和第二根据本发明的部件,并且将第一部件的连接凸耳焊接到第二部件的相关联的连接凸耳上。特别地,各连接凸耳借助激光焊接工艺进行焊接。

26.在这种情况下,也可以将中间件的第一端部焊接到第一部件的连接凸耳上,并且可以将中间件的相对的第二端部焊接到第二部件的连接凸耳上。激光焊接工艺也优选用于此目的。

27.在焊接连接凸耳中的一个连接凸耳之前,绝缘层可以放置在相关联的联结区域下方。可选地或附加地,在焊接连接凸耳中的一个连接凸耳之后,将绝缘层放置到相关联的联结区域上。

28.根据一实施例,首先将第一部件的一连接凸耳对的连接凸耳中的一个连接凸耳焊接到第二部件的相关联的连接凸耳上。然后用绝缘层覆盖该连接凸耳和相关联的连接凸耳。随后将第一部件的该连接凸耳对的连接凸耳中的另一个连接凸耳焊接到第二部件的相关联的连接凸耳上。特别地,该连接凸耳对的第二连接凸耳经由中间件焊接到相关联的连接凸耳上。该连接凸耳对的第一连接凸耳的焊接优选在没有中间元件的情况下进行。

29.此外,以上针对根据本发明的部件和/或根据本发明的组件讨论的效果和优点以相同的方式应用于根据本发明的方法,或者反过来。

附图说明

30.下面将参考附图所示的各种示例性实施例来描述本发明,其中:

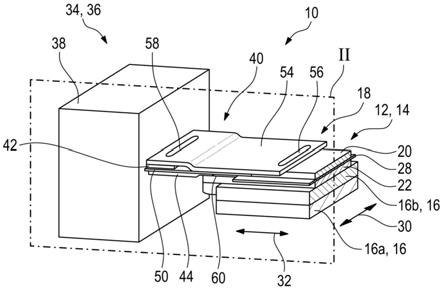

31.图1示出了根据本发明第一实施例的组件的透视图,其具有根据本发明的两个部件;

32.图2示出了图1所示组件在平面ii中的剖视图;

33.图3至图5示出了根据本发明的方法的一系列步骤,其中根据图1和图2的组件借助该方法制造;

34.图6示出了根据本发明第二实施例的组件的一部分的透视图,其具有根据本发明的两个部件;

35.图7示出了图6所示组件在平面vii中的剖视图;

36.图8示出了根据图6和7的组件的根据本发明的部件的压力元件;

37.图9示出了图6的组件的第一部件的独立视图。

具体实施方式

38.图1和2示出了用于车辆电驱动的组件10。

39.它包括车辆电驱动的第一部件12,其形式为电力电子模块14。

40.在所示实施例中,电力电子模块14是车辆电驱动的逆变器模块。

41.组件10还包括车辆电驱动的第二部件34,其为电容器模块36的形式。

42.在所示实施例中,电容器模块36是车辆电驱动的中间电容器模块,其用于第一部件12处、即电力电子模块14处的电压稳定。第一部件12包括基板16,该基板具有第一基板层16a和第二基板层16b。

43.此外,第一部件12具有设置在其上的用于电连接第一部件12的连接凸耳对18。

44.其包括第一连接凸耳20和第二连接凸耳22。

45.在此,第一连接凸耳20具有设置在其上的用于借助联结接缝电连接第一部件12的联结区域24。

46.第二连接凸耳22也具有设置在其上的用于借助联结接缝电连接第一部件12的联结区域26。

47.两个连接凸耳20、22具有其定位在其突出端部的相应的联结区域24、26。

48.联结区域24、26分别定位在两个连接凸耳20、22的相应的突出端部。

49.在图示实施例中,两个联结区域24、26都是激光焊接区域。

50.绝缘层28定位在两个连接凸耳20、22之间。

51.在所示实施例中,其采用绝缘片的形式。

52.因此,从电气角度来看,连接凸耳20、22不彼此接触。

53.此外,在第一部件12的对应于图1图示的安装位置中,第一连接凸耳20与第二连接凸耳22的一部分重叠。

54.该重叠配置为,使得第二连接凸耳22沿着第一水平方向30被第一连接凸耳20完全覆盖(见图1)。第二连接凸耳22沿着垂直于第一水平方向30的第二水平方向32相对第一连接凸耳20凸出(也参见图3)。

55.由于该结构,特别是第二连接凸耳22的联结区域26没有被第一连接凸耳20覆盖。

56.为了更清楚起见,第一部件12的位于连接凸耳20、22的区域之外的部分未示出。

57.第二部件34包括部件主体38,用于电连接第二部件34的连接凸耳对40同样从该部件主体凸出。

58.连接凸耳对40包括第一连接凸耳42和第二连接凸耳44。

59.两个连接凸耳42、44分别设置有联结区域46、48,其允许借助热联结接缝电连接第二部件34。

60.同样,每个联结区域46、48布置在相关联的连接凸耳42、44的突出端部。

61.此外,联结区域46、48也形成为第二部件34中的激光焊接区域。

62.此外,第二部件34的连接凸耳42、44也布置为,使得第一连接凸耳42覆盖第二连接凸耳44的一部分。

63.这应用在第二部件34的安装位置,其对应图1的图解。

64.在这种情况下,所述覆盖配置为,使得第一连接凸耳42沿着第一水平方向30完全覆盖第二连接凸耳44。沿着第二水平方向32,第二连接凸耳44凸出超过第一连接凸耳42(也参见图3)。

65.由于这种结构,第二连接凸耳44的联结区域48没有被第一连接凸耳42覆盖。

66.此外,绝缘层50也定位在第二部件34的第一连接凸耳42与第二连接凸耳44之间。

67.绝缘层50是绝缘片的形式。

68.为了将第一部件12、即电力电子模块14电连接到第二部件34、即电容器模块,第一部件12的第二连接凸耳22借助热联结接缝52导电连接到第二部件34的第二连接凸耳44。

69.在此,热联结接缝52是激光焊缝。

70.第一部件12的第一连接凸耳20经由板状的中间件54导电连接到第二部件34的第一连接凸耳42。

71.在此,中间件54通过第一热联结接缝56导电连接到第一部件12的第一连接凸耳20,并且通过第二热联结接缝58导电连接到第二部件34的相关联的第一连接凸耳42。

72.此外设置有绝缘层60,其在组件10的安装位置中布置在中间件54下方。

73.绝缘层60同时覆盖联结区域26、48。

74.其用于将中间件54与连接凸耳22、44电绝缘。连接凸耳22、44不借助中间件54连接。

75.参考图3至5,下面将讨论导电连接两个部件12、34的方法,借助该方法,第一部件12和第二部件34彼此电联接。

76.在该工艺中,首先提供第一部件12和第二部件34(见图)。

77.此后,使用激光焊接工艺将第一部件12的第二连接凸耳22焊接到第二部件34的第二连接凸耳44上。这产生了热联结接缝52(见图4)。

78.然后将第一部件12的第二连接凸耳22和第二部件34的第二连接凸耳44导电连接。

79.随后,用绝缘层60覆盖热联结接缝52。

80.此外,板状的中间件54放置在第一部件12的第一连接凸耳20和第二部件34的第一连接凸耳42上,使得连接凸耳20、42可以经由中间件54彼此焊接(见图5)。

81.激光焊接工艺用于此目的。

82.因此,形成了第一联结接缝56和第二联结接缝58。

83.由此获得了根据图1和2的组件10。

84.图6至9示出了用于车辆电驱动的组件10的第二实施例。

85.同样,其包括车辆电驱动的配置为电力电子模块14的第一部件12和车辆电驱动的配置为电容器模块36的第二部件34。

86.如在第一实施例中那样,电力电子模块14是车辆电驱动的逆变器模块,并且电容器模块是车辆电驱动的直流链支撑电容器模块(dc link capacitor module),其用于增加电力电子模块14处的电压稳定性。

87.关于部件12、34和组件10,下面将仅讨论与第一实施例(见图1和2)的不同之处。除此之外,上述解释也适用于第二实施例。

88.第一区别在于:在第二实施例中,在第一部件12上总共设置有两个示例性的连接凸耳对18。

89.第二部件34也是如此,其包括两个连接凸耳对40。

90.由于两个连接凸耳对18以及两个连接凸耳对40分别具有相同的结构,因此以下描述适用于二者。

91.第二区别在于:在第一部件12中,每个连接凸耳对18设置有用于将第一连接凸耳20和第二连接凸耳22压靠在基板16上的压力元件62。

92.压力元件62包括螺栓64和压力套筒66(也参见图8)。

93.压力套筒66设置有接触表面68,该接触表面具有阶梯状配置。

94.在此,接触表面的可以称作第一阶梯的第一区段70与第一连接凸耳20相关联并且在组装状态中抵靠该第一连接凸耳。

95.压力套筒66还包括凸缘73,其用于选择性地影响爬电距离。

96.接触表面68的可以称作第二阶梯的第二区段72与第二连接凸耳22相关联并且在组装状态中抵靠该第二连接凸耳。

97.螺栓64配置为保持接触表面68与第一连接凸耳20和第二连接凸耳22的接触。它被拧入到基板16中的相关联的螺纹74(见图9)中。

98.为此,其穿过第二连接凸耳22的开口76接合。

99.第一连接凸耳20设置有凹口78,使得压力套筒66可以通过其接触表面68抵靠第二连接凸耳22放置。

100.绝缘层28也具有凹口80,其用于为螺栓64保持自由进入相关联的螺纹74。

101.在第二实施例中,基板16配置为冷却板。

102.关于部件12、34的设计,在其它方面将参考与第一实施例相关的讨论。

103.在下文中将解释用于导电连接两个部件的方法,借助该方法,第一部件12和第二部件34根据第二实施例彼此电联接。

104.在此,在第一步骤中安装压力元件62。

105.这意味着,接触表面68抵靠第一连接凸耳20和第二连接凸耳22放置,并且螺栓64被拧入到基板16上的相关联的螺纹74中。

106.通过这种方式,接触表面68保持与相关联的连接凸耳20、22永久接触(见图6至8)。

107.由此开始,该方法以与第一实施例(参见图3至5)相同的方式进行。

108.即,第一部件12的第二连接凸耳22借助激光焊接工艺焊接到第二部件34的第二连接凸耳44上。

109.这产生了热联结接缝52。

110.随后用绝缘层60覆盖热联结接缝52。

111.绝缘层60在此包括凹口61,压力套筒66穿过该凹口延伸(见图6)。

112.然后将板状的中间件54放置在第一部件12的第一连接凸耳20和第二部件34的第一连接凸耳42上,使得连接凸耳20、42可以经由中间件54彼此焊接。

113.因此形成了第一联结接缝56和第二联结接缝58。

114.在第二实施例中,中间件54设置有开口82,其用于压力元件62穿过其接合。

115.由此获得了根据图6的组件10。

116.根据上面讨论的两个实施例的组件10分别包括第二部件34,其为电容器模块36的形式。应当理解的是,作为在本例中实施为电容器模块36的第二部件34的替代或补充,可以提供第三部件,其为电驱动机器的形式。上述解释同样适用于此。

117.在第一部件12导电连接到第二部件34和第三部件的情况下,其包括至少两个连接凸耳对,这些连接凸耳对中的一个连接凸耳对用于电连接第二部件34,而另一个连接凸耳对用于电连接第三部件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1