一种采用叠瓦技术的Topcon结构电池及制备方法与流程

一种采用叠瓦技术的topcon结构电池及制备方法

技术领域

1.本发明属于太阳能电池技术领域,尤其是涉及一种采用叠瓦技术的topcon结构电池及制备方法。

背景技术:

2.太阳能电池,或称光伏电池,是一种通过光伏效应将光能直接转化为电能的电力设备,光伏效应是一种物理和化学现象。单个太阳能电池装置可以组合成模块,也成太阳能电池板。基本上,单结太阳能电池可以产生大约0.5-0.6伏的最大开路电压。太阳能电池部分被用作光电探测器,用于探测可见光范围内的光或其他电磁辐射,或者测量光强等。

3.常见的n型太阳能电池为p+/n/n+结构,其中电池正表面为p+型掺杂,背表面为n+型掺杂,目前电池的转换效率为15-20%之间,效率较低,且在电池组件之间存在隐裂和碎片,不良率较高。

技术实现要素:

4.本发明要解决的问题是提供一种采用叠瓦技术的topcon结构电池及制备方法,有效的解决目前p型电池的转换效率较低,且在常规电池组件之间存在隐裂和碎片,不良率较高的问题。

5.为解决上述技术问题,本发明采用的技术方案是:一种采用叠瓦技术的topcon结构电池制备方法,包括:

6.对n型晶体硅基体的正表面做制绒处理;

7.对所述n型晶体硅基体的正表面进行硼扩散处理,形成p+掺杂层,并在所述p+掺杂层表面还形成一硼硅玻璃层;

8.去除所述硼硅玻璃层以及所述n型晶体硅基体的背表面和边缘绕扩处的p+掺杂层;

9.在处理后的所述n型晶体硅基体的背表面生长一氧化硅遂穿层,再沉积一掺有磷的非晶硅层,然后进行退火,得到掺杂磷的多晶硅层;

10.在所述掺杂磷的多晶硅层上沉积一sin

x

减反射钝化层;

11.去除所述n型晶体硅基体正表面以及边缘绕扩处的所述掺杂磷的多晶硅层;

12.在所述p+掺杂层上生长氧化铝钝化层,并在所述氧化铝钝化层上再沉积一sin

x

减反射钝化层,得到蓝膜片;

13.在所述蓝膜片上进行金属化,得到电池片;

14.将所述电池片划分为小的叠瓦电池单元,再进行叠加得到采用叠瓦技术的topcon结构电池。

15.优选地,所述n型晶体硅基体的电阻率为0.5-5ω

·

cm,厚度为80-200μm。

16.优选地,对所述n型晶体硅基体的正表面进行硼扩散处理中,硼源采用三溴化硼或者三氯化硼,扩散温度为900-1100℃,时间为120-240min,所述n型晶体硅基体进行硼扩散

后的方阻值为100-180ω/sqr。

17.优选地,在处理后的所述n型晶体硅基体的背表面生长氧化硅遂穿层过程中,所述氧化硅遂穿层的制作材料为二氧化硅,通过热氧化、hn03氧化、或peald原子层沉积法在所述n型晶体硅基体的背表面生长所述氧化硅遂穿层,其中,所述氧化硅遂穿层的厚度为0.5-3nm。

18.更优选地,沉积所述掺有磷的非晶硅层的过程中,采用磁控溅射法、lpcvd或pecvd在所述氧化硅遂穿层上沉积所述掺有磷的非晶硅层。

19.更优选地,所述掺有磷的非晶硅层的沉积温度为550-650℃,所述掺有磷的非晶硅层的厚度为60-150nm。

20.优选地,在所述掺杂磷的多晶硅层上沉积的所述sin

x

减反射钝化层的厚度为70-120nm,在所述氧化铝钝化层上沉积的所述sin

x

减反射钝化层的厚度为60-110nm。

21.优选地,在所述蓝膜片上进行金属化的步骤中,需要在所述蓝膜片的正表面和背表面均采用丝网印刷或电镀法来进行金属化,其中,

22.采用丝网印刷时,所述蓝膜片正表面金属化浆料为银铝浆,所述蓝膜片背表面金属化浆料为银浆;

23.采用电镀法时,使用的金属为ni、ag或cu。

24.优选地,所述电池片上的一根主栅和与其连接的若干副栅为一个所述叠瓦电池单元,切割后形成单独的所述叠瓦电池单元,再进行叠加,得到所述采用叠瓦技术的topcon结构电池,其中,所述副栅中心间隔的距离为0.7-1.5mm。

25.一种采用叠瓦技术的topcon结构电池,包括:由权利要求1-9任一所述的一种采用叠瓦技术的topcon结构电池制备方法制备得到。

26.采用上述技术方案,解决了现有技术中叠瓦技术在高效topcon电池结构的应用难题,同时采用新颖的金属化图案(即主栅和副栅),可以实现叠瓦组件封装,最终能够得到24%以上的电池转换效率,在topcon电池的高效率、高双面率基础上,通过叠瓦技术实现组件功率更多的收益。

27.采用上述技术方案,在蓝膜片的正表面和背表面均进行金属化的操作,且在蓝膜片的背表面丝网印刷银浆,有效的减少叠瓦组件的隐裂和碎片,提升电池的良率。

附图说明

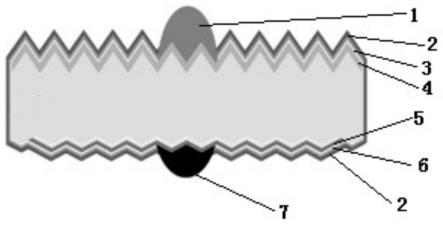

28.图1是本发明实施例一种采用叠瓦技术的topcon结构电池结构示意图

29.图2是本发明实施例一种采用叠瓦技术的topcon结构电池叠瓦电池单元示意图

30.图中:

31.1、正面电极

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、sin

x

减反射钝化层 3、氧化铝钝化层

32.4、p+掺杂层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5、氧化硅遂穿层

ꢀꢀꢀꢀꢀ

6、掺杂磷的多晶硅

33.层

34.7、背面电极

ꢀꢀ

8、主栅

ꢀꢀ

9、副栅

35.10、叠瓦电池单元

具体实施方式

36.下面结合实施例和附图对本发明作进一步说明:

37.在本发明实施例的描述中,需要理解的是,术语“正表面”、“背表面”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

38.如图1一种采用叠瓦技术的topcon结构电池结构示意图和图2一种采用叠瓦技术的topcon结构电池叠瓦电池单元示意图所示,一种采用叠瓦技术的topcon结构电池制备方法,包括:

39.s1:选择一个n型晶体硅基体,其中,n型晶体硅基体的电阻率为0.5-5ω

·

cm,厚度范围为80-200μm;选择完毕后,对n型晶体硅基体的正表面做制绒处理。

40.s2:对n型晶体硅基体的正表面制绒处理后,对n型晶体硅基体的正表面进行硼扩散处理,硼源采用三溴化硼或者三氯化硼,扩散温度为900-1100℃,时间为120-240min,形成p+掺杂层4,并在所述p+掺杂层4表面还形成一硼硅玻璃层;最后n型晶体硅基体进行硼扩散后的方阻值为100-180ω/sqr。

41.s3:去除n型晶体硅基体的正表面、背表面以及边缘绕扩处的全部硼硅玻璃层,然后去除n型晶体硅基体的背表面和边缘绕扩处的p+掺杂层4,只保留n型晶体硅基体正表面的p+掺杂层4;

42.s4:在处理后的n型晶体硅基体的背表面生长一氧化硅遂穿层5,再沉积一掺有磷的非晶硅层,然后进行退火,得到掺杂磷的多晶硅层6;其中,

43.氧化硅遂穿层5的制作材料为二氧化硅,通过热氧化、hn03氧化、或原子层沉积法在n型晶体硅基体的背表面生长氧化硅遂穿层5,氧化硅遂穿层5的厚度为0.5-3nm;

44.使用lpcvd法沉积一层掺有磷的非晶硅层,沉积温度为550-650℃,掺有磷的非晶硅层的厚度为60-150nm;不局限于采用lpcvd的方法沉积掺有磷的非晶硅层,还包括采用pecvd和磁控溅射法在氧化硅遂穿层5上沉积或者溅射一层掺有磷的非晶硅层;

45.在非晶硅层进行退火,激活磷原子为替位杂质,或者磷扩散掺杂处理,得到掺有磷的多晶硅层6。

46.s5:在掺杂磷的多晶硅层6上采用pecvd法沉积一sin

x

减反射钝化层2,n型晶体硅基体背表面上的sin

x

减反射钝化层2的厚度为70-120nm。

47.s6:去除n型晶体硅基体正表面以及边缘绕扩处的掺杂磷的多晶硅层6;

48.s7:在p+掺杂层4上采用ald工艺生长1-5nm厚的氧化铝钝化层3,并在氧化铝钝化层3上再沉积一层厚度为60-110nm的sin

x

减反射钝化层2,得到蓝膜片;

49.s8:在蓝膜片上进行金属化,得到电池片,其中,

50.在蓝膜片的正表面以及背表面均进行金属化,金属化的图形包括正面金属化图形和背面金属化图形,正面金属化图形包括主栅8和副栅9,一根主栅8和其相连的若干根副栅9围成一个叠瓦电池单元10,每个叠瓦电池单元10可以沿单元通道的位置进行切割,形成独立的叠瓦电池单元10。每一单片电池片可4~10等分为叠瓦电池单元10;正面金属化图形副栅9的pitch距离为0.7~1.5mm,每根正面金属化图形副栅的宽度为15~50um;背面金属化图形和正面图形对称设置,方便叠瓦电池单元10进行叠加设置。

51.采用丝网印刷或电镀法来进行蓝膜片的金属化,当采用丝网印刷时,蓝膜片的正表面进行金属化的浆料为银铝浆,蓝膜片的背表面进行金属化的浆料为银浆;银浆作为电池片背表面的电极,能够减少叠瓦电池单元叠瓦串联后存在的隐裂和已经破碎产生的碎片,提高采用叠瓦技术的topcon结构电池的良率。

52.采用电镀法时,使用的金属为ni、ag或cu。

53.s9:采用激光等切割方式将电池片切割为小的叠瓦电池单元10,前一片叠瓦电池单元10的背表面焊接在下一片叠瓦电池单元10的正表面,串联得到采用叠瓦技术的topcon结构电池。

54.采用上述方法制备的topcon结构电池片通过激光划片等分为小的叠瓦电池单元10进而做成组件,电池片接触电阻率可以达到0.5mω

·

cm2以下,同时金属复合电池的正表面在300~600fa/cm-2

,背表面金属复合在50~250fa/cm-2

。

55.采用上述蓝膜片正表面、背表面金属化图案进行金属化,可以实现叠瓦组件封装,使得电池转换效率提高至24%以上,大幅度的提高光伏电池的电池转换效率,并且能够通过topcon电池的高效率、高双面率基础上,通过叠瓦技术实现组件功率更多的收益。

56.下面列举几个具体实施例:

57.实施例1

58.s1:选择一个n型晶体硅基体,n型晶体硅基体的电阻率为1ω

·

cm,厚度范围为160μm;对n型晶体硅基体的正表面做制绒处理。

59.s2:对n型晶体硅基体的正表面制绒处理后,对n型晶体硅基体的正表面进行硼扩散处理,硼源采用三氯化硼,扩散温度为1000℃,时间为240min,形成p+掺杂层4,并在所述p+掺杂层4表面还形成一硼硅玻璃层;最后n型晶体硅基体进行硼扩散后的方阻值为120ω/sqr。

60.s3:采用清洗刻蚀机去除n型晶体硅基体的正表面、背表面以及边缘绕扩处的全部硼硅玻璃层,然后去除n型晶体硅基体的背表面和边缘绕扩处的p+掺杂层4,只保留n型晶体硅基体正表面的p+掺杂层4;

61.s4:将处理后的n型晶体硅基体放入原位掺杂设备中,使用peald法在n型晶体硅基体的背表面沉积一氧化硅遂穿层5,再沉积一掺有磷的非晶硅层,850℃进行退火,退火后得到掺杂磷的多晶硅层6,掺杂磷的多晶硅层6的电阻为200ω/sqr;

62.氧化硅遂穿层5的制作材料为二氧化硅,通过原子层沉积法在n型晶体硅基体的背表面生长氧化硅遂穿层5,氧化硅遂穿层5的厚度为1nm;

63.使用pecvd法沉积一层掺有磷的非晶硅层时,沉积温度为600℃,掺有磷的非晶硅层的厚度为120nm。

64.s5:在掺杂磷的多晶硅层6上采用pecvd法沉积一sin

x

减反射钝化层2,n型晶体硅基体背表面上的sin

x

减反射钝化层2的厚度为100nm。

65.s6:通过清洗去除n型晶体硅基体正表面以及边缘绕扩处的掺杂磷的多晶硅层6;

66.s7:在p+掺杂层4上采用ald工艺生长1nm厚的氧化铝钝化层3,并在氧化铝钝化层3上再沉积一层厚度为80nm的sin

x

减反射钝化层2,折射率为2.1,得到蓝膜片;

67.s8:在蓝膜片上进行金属化,得到电池片,其中,

68.在蓝膜片的正表面以及背表面均进行金属化,金属化的图形包括正面金属化图形

和背面金属化图形,正面金属化图形包括主栅8和副栅9,一根主栅8和其相连的若干根副栅9围成一个叠瓦电池单元10,每个叠瓦电池单元10可以沿单元通道的位置进行切割,形成独立的叠瓦电池单元10。每一单片电池片6等分为叠瓦电池单元10;正面金属化图形副栅9的pitch距离为1mm,每根正面金属化图形副栅的宽度为25um;背面金属化图形和正面图形对称设置,方便叠瓦电池单元10进行叠加设置。

69.采用丝网印刷进行蓝膜片的金属化,蓝膜片的正表面进行金属化的浆料为银铝浆,蓝膜片的背表面进行金属化的浆料为银浆。

70.s9:采用激光将电池片切割为小的叠瓦电池单元10,前一片叠瓦电池单元10的背表面焊接在下一片叠瓦电池单元10的正表面,串联得到采用叠瓦技术的topcon结构电池

71.实施例2

72.s1:选择一个n型晶体硅基体,n型晶体硅基体的电阻率为4ω

·

cm,厚度范围为180μm;对n型晶体硅基体的正表面做制绒处理。

73.s2:对n型晶体硅基体的正表面制绒处理后,对n型晶体硅基体的正表面进行硼扩散处理,硼源采用三溴化硼,扩散温度为1100℃,时间为200min,形成p+掺杂层4,并在所述p+掺杂层4表面还形成一硼硅玻璃层;最后n型晶体硅基体进行硼扩散后的方阻值为170ω/sqr。

74.s3:采用清洗刻蚀机去除n型晶体硅基体的正表面、背表面以及边缘绕扩处的全部硼硅玻璃层,然后去除n型晶体硅基体的背表面和边缘绕扩处的p+掺杂层4,只保留n型晶体硅基体正表面的p+掺杂层4;

75.s4:将处理后的n型晶体硅基体放入原位掺杂设备中,使用peald法在n型晶体硅基体的背表面沉积一氧化硅遂穿层5,再沉积一掺有磷的非晶硅层,900℃进行退火,退火后得到掺杂磷的多晶硅层6,掺杂磷的多晶硅层6的电阻为180ω/sqr;

76.氧化硅遂穿层5的制作材料为二氧化硅,通过热氧化在n型晶体硅基体的背表面生长氧化硅遂穿层5,氧化硅遂穿层5的厚度为2.5nm;

77.使用lpcvd法沉积一层掺有磷的非晶硅层,沉积温度为650℃,掺有磷的非晶硅层的厚度为140nm。

78.s5:在掺杂磷的多晶硅层6上采用pecvd法沉积一sin

x

减反射钝化层2,n型晶体硅基体背表面上的sin

x

减反射钝化层2的厚度为110nm。

79.s6:去除n型晶体硅基体正表面以及边缘绕扩处的掺杂磷的多晶硅层6;

80.s7:在p+掺杂层4上采用ald工艺生长4nm厚的氧化铝钝化层3,并在氧化铝钝化层3上再沉积一层厚度为105nm的sin

x

减反射钝化层2,得到蓝膜片;

81.s8:在蓝膜片上进行金属化,得到电池片,其中,

82.在蓝膜片的正表面以及背表面均进行金属化,金属化的图形包括正面金属化图形和背面金属化图形,正面金属化图形包括主栅8和副栅9,一根主栅8和其相连的若干根副栅9围成一个叠瓦电池单元10,每个叠瓦电池单元10可以沿单元通道的位置进行切割,形成独立的叠瓦电池单元10。每一单片电池片可8等分为叠瓦电池单元10;正面金属化图形副栅9的pitch距离为1.3mm,每根正面金属化图形副栅的宽度为40um;背面金属化图形和正面图形对称设置,方便叠瓦电池单元10进行叠加设置。

83.采用丝网印刷进行蓝膜片的金属化,蓝膜片的正表面进行金属化的浆料为银铝

浆,蓝膜片的背表面进行金属化的浆料为银浆。

84.s9:采用激光等切割方式将电池片切割为小的叠瓦电池单元10,前一片叠瓦电池单元10的背表面焊接在下一片叠瓦电池单元10的正表面,串联得到采用叠瓦技术的topcon结构电池。

85.以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1