一种磁性复合材料三维结构、其加工方法和用途与流程

1.本发明属于磁性材料技术领域,尤其涉及一种磁性复合材料三维结构、其加工方法和用途。

背景技术:

2.无线电力传输技术是指不依靠导线等媒介而是以磁场或者电磁波的形式传送的一种技术。电磁感应基本原理是在发送和接收端都设一个线圈,发送端线圈连接有线电源,并产生电磁信号,接收端线圈感应到电磁信号,从而达到电力传输。

3.磁感应方式的无线充电想提高充电效率,必须把发射端线圈和接收端线圈感应的磁场无损集束来提升线圈的电感值,另外接收端线圈附近有金属物质,感应磁场会使金属物质内产生涡流,涡流会造成磁材或线圈发热,会降低无线充电效率或会出现运转异常现象。为了提高无线充电效率,在100~200khz频率范围普遍采用具有磁导率高损耗系数低特性的材料。

4.无线充电主要用到的磁性材料有钕铁硼永磁体、镍锌铁氧体薄磁片、锰锌铁氧体薄磁片、柔性铁氧体磁片、非晶纳米晶带材、金属与树脂混合的复合材料,用软磁材料制作的各种隔磁片作为无线充电技术的主要部件,在无线充电设备中起增高感应磁场和屏蔽线圈干扰的作用。

5.锰锌铁氧体,以及铁基非晶和纳米晶都可以用于发射端/接收端,而镍锌铁氧体只适用于接收端。铁基非晶和纳米晶的磁导率、充电效率要高于铁氧体,而且可以做到柔软超薄,但是非晶和纳米晶目前只能制成带材,无法制备成三维结构材料。烧结锰锌铁氧体材料虽然可以制备成三维结构形状,但是脆性大容易破损,设计时必须考虑确保耐冲性等。

6.为了提高无线充电效率,将磁性材料制备成三维结构是非常必要的,通过线圈镶嵌在三维结构的磁性材料内部,可以有效减少漏磁,增强电磁感应效率。因此目前所面临的关键问题是开发150khz频率段使用的三维结构磁性复合材料。现有磁性复合材料的相对磁导率可以达到200以上,虽然在电磁波屏蔽方面具有显著作用,但是无法做成高u值的三维立体结构。针对三维结构磁性复合材料,目前相对磁导率最高只达到40左右。

7.cn110060832a公开了一种无线充电模组及其磁性材料的制备方法,所述无线充电模组包括磁性材料及布置于所述磁性材料上的线圈绕组,所述磁性材料为锰锌铁氧体磁材,所述锰锌铁氧体磁材的初始磁导率不小于500,磁损耗不大于20,且饱和磁场强度不小于0.45t。该发明无线充电模组充电效率高,饱和电流大,中心效率和中心偏移效率高。并同步揭示了新的适合无线充电模组使用的“三高一低”(高初始磁导率、高频率特性、高饱和磁场强度和低磁损耗)的锰锌铁氧体磁性材料的制备方法。

8.cn108231381a公开了一种无线充电用导磁片结构,包括依次层叠的第一磁性层和第二磁性层,所述第一磁性层的磁导率和热导率分别对应小于第二磁性层的磁导率和热导率。对第一磁性层和第二磁性层的磁导率进行梯度化设计,可以将第二磁性层的导磁率设计较高,以提高导磁片结构的屏蔽性能,可以将第一磁性层的导磁率设计较低,以减小涡流

的产生;第一磁性层和第二磁性层的热导率逐渐增加,可以提高导磁片结构的温度均匀性和散热性能。

9.目前无线充电材料均存在磁导率低、韧性差和饱和磁通密度低等问题,而且无法制成稳固的三维结构,因此,急需要开发一款高磁导率三维结构磁性复合材料来解决无线充电效率问题,该材料在具备高磁导率的情况下,能够形成三维结构对磁场进行无损集束,而且拥有足够的强度和韧性,成为目前迫切需要解决的问题。

技术实现要素:

10.针对现有技术存在的不足,本发明的目的在于提供一种磁性复合材料三维结构、其加工方法和用途,通过将片状磁性粉末堆叠设置于所述热压树脂内,并且片状磁性粉末长度方向根据三维结构设计方向排列,最大程度发挥片状磁性粉末的磁导率特性,高磁导率材料结合三维结构,可以有效聚集线圈磁力线,减少漏磁,增加无线充电的效率。

11.为达此目的,本发明采用以下技术方案:

12.第一方面,本发明提供了一种磁性复合材料三维结构,所述的磁性复合材料三维结构包括底盘,以及设置于底盘表面上的凸起结构,所述底盘和凸起结构均包括热压树脂和片状磁性粉末,所述片状磁性粉末堆叠设置于所述热压树脂内;所述底盘内片状磁性粉末所在平面与底盘所在平面平行,所述凸起结构内片状磁性粉末所在平面与凸起结构的侧面平行。

13.本发明通过热压树脂为基体,将片状磁性粉末的长度方向能够与磁性复合材料三维结构形成一致,从而在三维结构方向有效形成磁力线回路,尤其是中间和边部可以有效形成磁力线的集束,减少漏磁,提高无线充电效率;此外,热压树脂在高温下能够形成流动的熔融态,降温后可迅速固化,从而具有强度和韧性,避免了铁氧体等磁性材料存在脆裂的问题,有效改善智能穿戴设备无线充电的使用环境。

14.作为本发明的一个优选技术方案,所述热压树脂包括环氧树脂,优选为聚酰亚胺和/或聚苯醚树脂。

15.本发明通过选取聚酰亚胺和/或聚苯醚树脂,在一定温度下能够形成流动的熔融状态,流动的熔融状态能够确保片状磁性粉末在成型过程中重新排列,从而形成微观三维结构的排列。

16.作为本发明的一个优选技术方案,所述片状磁性粉末的d50为50~70μm,例如为50μm、52μm、54μm、56μm、58μm、60μm、62μm、64μm、66μm、68μm或70μm。

17.优选地,所述片状磁性粉末的厚度≤1μm,例如为0.1μm、0.2μm、0.3μm、0.4μm、0.5μm、0.6μm、0.7μm、0.8μm、0.9μm或1.0μm。

18.优选地,所述片状磁性粉末的氧质量含量≤2500ppm,例如为1000ppm、1200ppm、1400ppm、1600ppm、1800ppm、2000ppm、2200ppm、2400ppm或2500ppm。

19.优选地,所述片状磁性粉末的矫顽力≤70a/m,但不包括0,例如为10a/m、20a/m、30a/m、40a/m、50a/m、60a/m或70a/m。

20.优选地,所述片状磁性粉末的材质包括铁硅铝、铁硅、铁硅铬、铁镍或铁镍钼中的一种或至少两种的组合。

21.作为本发明的一个优选技术方案,所述凸起结构垂直设置于所述底盘上。

22.优选地,所述凸起结构沿所述底盘的边缘设置。

23.优选地,所述凸起结构设置于所述底盘表面的中心。

24.优选地,所述磁性复合材料三维结构的密度为4.5~5.5g/cm3,例如为4.5g/cm3、4.6g/cm3、4.7g/cm3、4.8g/cm3、4.9g/cm3、5.0g/cm3、5.1g/cm3、5.2g/cm3、5.3g/cm3、5.4g/cm3或5.5g/cm3。

25.第二方面,本发明提供了一种如第一方面所述的磁性复合材料三维结构的加工方法,所述加工方法包括:

26.将磁性粉末制备成片状磁性粉末,在磁场作用下将热压树脂和片状磁性粉末混合,制备具有片状磁性粉末堆叠结构的磁性颗粒,利用磁性颗粒预压成型底盘和凸起结构,将底盘和凸起结构再次热压成型,制备得到所述的磁性复合材料三维结构。

27.本发明通过片状磁性粉末与热压树脂混合造粒,并在磁场作用下能够使片状磁性粉末形成特定取向的排列方式,保证压制成型时,磁性复合材料三维结构中的片状磁性粉末能够具有与磁性复合材料三维结构取向相同的排列方式,形成有规律的层状排布;此外,本发明通过分步成型,即分别预压成型制备底盘和凸起结构,再将底盘和凸起结构利用热压树脂的高温熔化性质组装成一体式的磁性复合材料三维结构,确保片状磁性粉末的长度取向方向能够与磁性复合材料三维结构一致,在磁性复合材料三维结构方向形成磁力线回路,尤其是中间和边部能够形成磁力线的集束,减少漏磁,提高无线充电效率。

28.作为本发明的一个优选技术方案,所述片状磁性粉末的制备方法包括:通过真空气雾化制备得到球型磁性粉末,再利用扁平化处理形成片状结构,制备得到所述的片状磁性粉末。

29.优选地,所述片状磁性材粉末经过真空退火处理。

30.作为本发明的一个优选技术方案,所述磁性颗粒的制备步骤包括:在磁场作用下,将热压树脂与溶剂混合,并加入片状磁性粉末进行搅拌,溶剂挥发后得到颗粒,经干燥后制备得到所述磁性颗粒。

31.优选地,所述热压树脂的质量为片状磁性粉末质量的3~15%,例如为3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%或15%。

32.本发明通过控制热压树脂的质量为片状磁性粉末质量的3~15%,能够保证磁性粉末粘合形成磁性颗粒,并且片状磁性粉末具有良好的排列取向,此外在成型过程中能够满足磁性复合材料三维结构具有高密度的要求。

33.优选地,所述溶剂包括丙酮和/或乙醇。

34.优选地,所述磁场的强度为0.05~0.3t,例如为0.05t、0.07t、0.09t、0.11t、0.13t、0.15t、0.17t、0.19t、0.21t、0.23t、0.25t、0.27t、0.29t或0.30t。

35.本发明在制备磁性颗粒的过程中增加0.05~0.3t磁场,能够使片状磁性粉末具有一致的排列取向,若磁场强度低于0.05t,则片状磁性粉末的排列取向不一致。

36.优选地,所述干燥的方式为烘烤。

37.优选地,所述烘烤的温度为40~70℃,例如温度为40℃、42℃、44℃、46℃、48℃、50℃、52℃、54℃、56℃、58℃、60℃、62℃、64℃、66℃、68℃或70℃。

38.优选地,所述烘烤的时间为0.5~2h,例如为0.5h、0.7h、0.9h、1.1h、1.3h、1.5h、1.7h、1.9h或2.0h。

39.本发明通过对磁性颗粒进一步进行低温烘烤处理,从而确保溶剂完全挥发,有效避免在压制过程中溶剂挥发,导致磁性复合材料三维结构开裂或外观不良等问题。

40.作为本发明的一个优选技术方案,所述底盘的预压成型方法包括:所述底盘的预压成型方法包括:将磁性颗粒放入模具中进行预压成型,在模具压力作用下,片状磁性粉末沿宽度方向变形,使片状磁性粉末所在平面与底盘所在平面平行,制备得到所述的底盘。

41.优选地,所述凸起结构的预压成型方法包括:向模具施加竖直方向的磁场,将磁性颗粒放入模具中进行预压成型,片状磁性粉末的长度方向与竖直磁场方向相同,片状磁性粉末所在平面与凸起结构的侧面平行,制备得到所述的凸起结构。

42.优选地,所述预压成型的压力为1~3吨/cm2,例如为1.0吨/cm2、1.2吨/cm2、1.4吨/cm2、1.6吨/cm2、1.8吨/cm2、2.0吨/cm2、2.2吨/cm2、2.4吨/cm2、2.6吨/cm2、2.8吨/cm2或3.0吨/cm2。

43.需要说明的是,本发明中需要缓慢进行预压成型,控制成型压力,采用逐步加压的方式,从而避免压力突变过大,对磁性颗粒中以形成具有特定排序的堆叠结构的片状磁性粉末造成破坏。

44.优选地,所述热压成型的方法包括:将凸起结构与底盘放置于模具中,凸起结构根据模具结构放置底盘的上部,然后对模具进行加热,达到加热温度后加载压力,使凸起结构与底盘连接,最后经过压制成型得到所述的磁性复合材料三维结构。

45.本发明通过对凸起结构与底盘的连接处进行加热加压,利用热压树脂的高温熔融性质,使凸起结构与底盘连接成一体,此外在连接处的的片状磁性粉末会在磁性复合材料三维结构的磁场作用下,进一步地排列形成良好的磁力线通路,提升产品的磁导率,提高无线充电的磁力线的聚集,有效提高无线充电的效率。

46.优选地,所述加热位置包括凸起结构与底盘的连接处。

47.优选地,所述加热的温度为130~180℃,例如为130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃、170℃、175℃或180℃。

48.优选地,所述压制成型的压力为6~12吨/cm2,例如为6.0吨/cm2、6.5吨/cm2、7.0吨/cm2、7.5吨/cm2、8.0吨/cm2、8.5吨/cm2、9.0吨/cm2、9.5吨/cm2、10.0吨/cm2、10.5吨/cm2、11.0吨/cm2、11.5吨/cm2或12.0吨/cm2。

49.作为本发明的一个优选技术方案,所述加工方法具体包括以下步骤:

50.(ⅰ)真空气雾化制备得到球形磁性粉末,利用扁平化处理形成片状结构,并且经过真空退火处理,制备得到所述的片状磁性粉末;

51.(ⅱ)在0.05~0.3t的磁场作用下,将热压树脂与溶剂混合,并加入片状磁性粉末进行搅拌,热压树脂的质量为片状磁性粉末质量的3~15%,溶剂挥发后得到颗粒,经40~70℃烘烤0.5~2h后制备得到所述磁性颗粒;

52.(ⅲ)将磁性颗粒放入模具中进行预压成型,在1~3吨/cm2的压力作用下,片状磁性粉末沿宽度方向变形旋转,使片状磁性粉末所在平面与底盘所在平面平行,制备得到所述的底盘,向模具施加竖直方向的磁场,将磁性颗粒放入模具中在1~3吨/cm2下进行预压成型,片状磁性粉末的长度方向与竖直磁场方向相同,片状磁性粉末所在平面与凸起结构的侧面平行,制备得到所述的凸起结构;

53.(ⅳ)将凸起结构和底盘放置模具中,并对凸起结构和底盘连接位置所在模具处加

热至130~180℃,然后进行加压,使凸起结构与底盘连接,最后在压力达到6~12吨/cm2下压制成型得到所述的磁性复合材料三维结构。

54.第三方面,本发明提供了一种如第一方面所述的磁性复合材料三维结构的用途,所述磁性复合材料三维结构用于无线充电。

55.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

56.与现有技术相比,本发明的有益效果为:

57.(1)本发明通过热压树脂为基体,将片状磁性粉末的长度方向能够与磁性复合材料三维结构形成一致,从而在三维结构方向有效形成磁力线回路,尤其是中间和边部可以有效形成磁力线的集束,减少漏磁,提高无线充电效率;此外,热压树脂在高温下能够形成流动的熔融态,降温后可迅速固化,从而具有强度和韧性,避免了铁氧体等磁性材料存在脆裂的问题,有效改善智能穿戴设备无线充电的使用环境。

58.(2)本发明通过片状磁性粉末与热压树脂混合造粒,并在磁场作用下能够使片状磁性粉末形成特定取向的排列方式,保证压制成型时,磁性复合材料三维结构中的片状磁性粉末能够具有与磁性复合材料三维结构取向相同的排列方式,形成有规律的层状排布;此外,本发明通过分步成型,即分别预压成型制备底盘和凸起结构,再将底盘和凸起结构利用热压树脂的高温熔化性质组装成一体式的磁性复合材料三维结构,确保片状磁性粉末的长度取向方向能够与磁性复合材料三维结构一致,在磁性复合材料三维结构方向形成磁力线回路,尤其是中间和边部能够形成磁力线的集束,减少漏磁,提高无线充电效率。

附图说明

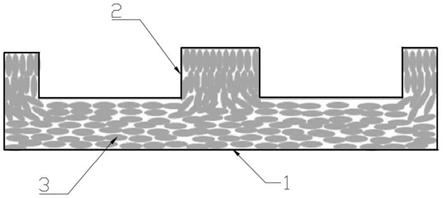

59.图1为本发明一个具体实施方式中提供的磁性复合材料三维结构的剖面示意图;

60.图2为本发明一个具体实施方式中提供的磁性复合材料三维结构的示意图。

61.其中,1

‑

底盘;2

‑

凸起结构;3

‑

片状磁性粉末。

具体实施方式

62.需要理解的是,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

63.需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

64.下面通过具体实施方式来进一步说明本发明的技术方案。

65.在一个具体实施方式中,本发明提供了一种磁性复合材料三维结构,如图1所示,

所述的磁性复合材料三维结构包括底盘1,以及设置于底盘1表面上的凸起结构2,底盘1和凸起结构2均包括热压树脂和片状磁性粉末3,片状磁性粉末3堆叠设置于热压树脂内;底盘1内片状磁性粉末3所在平面与底盘1所在平面平行,凸起结构2内片状磁性粉末3所在平面与凸起结构2的侧面平行。

66.本发明通过热压树脂为基体,将片状磁性粉末3的长度方向能够与磁性复合材料三维结构形成一致,从而在三维结构方向有效形成磁力线回路,尤其是中间和边部可以有效形成磁力线的集束,减少漏磁,提高无线充电效率;此外,热压树脂在高温下能够形成流动的熔融态,降温后可迅速固化,从而具有强度和韧性,避免了铁氧体等磁性材料存在脆裂的问题,有效改善智能穿戴设备无线充电的使用环境。

67.进一步地,热压树脂包括环氧树脂,优选为聚酰亚胺和/或聚苯醚树脂。本发明通过选取聚酰亚胺和/或聚苯醚树脂,在一定温度下能够形成流动的熔融状态,流动的熔融状态能够确保片状磁性粉末3在成型过程中重新排列,从而形成微观三维结构的排列。

68.进一步地,片状磁性粉末3的d50为50~70μm,片状磁性粉末3的厚度≤1μm,片状磁性粉末3的氧质量含量≤2500ppm,片状磁性粉末3的矫顽力≤70a/m。片状磁性粉末3的材质包括铁硅铝、铁硅、铁硅铬、铁镍或铁镍钼中的一种或至少两种的组合。

69.进一步地,如图2所示,凸起结构2垂直设置于所述底盘1上;凸起结构2沿底盘1的边缘设置。凸起结构2设置于所述底盘1表面的中心。

70.进一步地,磁性复合材料三维结构的密度为4.5~5.5g/cm3。

71.在另一个具体实施方式中,本发明提供了一种上述的磁性复合材料三维结构的加工方法,所述加工方法具体包括以下步骤:

72.(ⅰ)真空气雾化制备得到球形磁性粉末,再利用扁平化处理形成片状结构,经过真空退火热处理制备得到所述的片状磁性粉末3;

73.(ⅱ)在0.05~0.3t的磁场作用下,将热压树脂与溶剂混合,并加入片状磁性粉末3进行搅拌,热压树脂的质量为片状磁性粉末3质量的3~15%,溶剂挥发后得到颗粒,经40~70℃烘烤0.5~2h后制备得到所述磁性颗粒;

74.(ⅲ)将磁性颗粒放入模具中进行预压成型,在1~3吨/cm2的压力作用下,片状磁性粉末3沿宽度方向变形旋转,使片状磁性粉末3所在平面与底盘1所在面平行,制备得到所述的底盘1,向模具施加竖直方向的磁场,将磁性颗粒放入模具中在1~3吨/cm2下进行预压成型,片状磁性粉末3的长度方向与竖直磁场方向相同,片状磁性粉末3所在平面与凸起结构2的侧面平行,制备得到所述的凸起结构2;

75.(ⅳ)将凸起结构2和底盘1放置模具中,并对凸起结构2和底盘1连接位置所在模具处加热至130~180℃,然后进行加压,使凸起结构与底盘连接,最后在压力达到6~12吨/cm2下压制成型得到所述的磁性复合材料三维结构。

76.本发明还提供了一种上述的磁性复合材料三维结构的用途,所述磁性复合材料三维结构用于无线充电。

77.实施例1

78.本实施例提供了一种磁性复合材料三维结构,基于一个具体实施方式,其中热压树脂为聚酰亚胺;片状磁性粉末3的d50为70μm,片状磁性粉末3的厚度为0.5μm,片状磁性粉末3的氧质量含量为1250ppm,片状磁性粉末3的矫顽力为35a/m。片状磁性粉末3的材质为铁

硅铝粉末。

79.沿底盘1的边缘设置均匀设置四个凸起结构2,底盘1表面的中心设置有一个凸起结构2,磁性复合材料三维结构的密度为5.0g/cm3。

80.本实施例还提供了一种上述磁性复合材料三维结构的加工方法,所述加工方法具体包括以下步骤:

81.(ⅰ)真空气雾化制备得到球形磁性粉末,再利用扁平化处理形成片状结构,经过真空退火热处理制备得到所述的片状磁性粉末3;

82.(ⅱ)在0.15t的磁场作用下,将热压树脂与乙醇混合,并加入片状磁性粉末3进行搅拌,热压树脂的质量为片状磁性粉末3质量的9%,溶剂挥发后得到颗粒,经55℃烘烤1.2h后制备得到所述磁性颗粒;

83.(ⅲ)将磁性颗粒放入模具中进行预压成型,在2吨/cm2的压力作用下,片状磁性粉末3沿宽度方向变形旋转,使片状磁性粉末3所在平面与底盘1所在面平行,制备得到所述的底盘1,向模具施加竖直方向的磁场,将磁性颗粒放入模具中在2吨/cm2下进行预压成型,片状磁性粉末3的长度方向与竖直磁场方向相同,片状磁性粉末3所在平面与凸起结构2的侧面平行,制备得到所述的凸起结构2;

84.(ⅳ)将凸起结构2和底盘1放置模具中,并对凸起结构2和底盘1连接位置所在模具处加热至155℃,然后进行加压,使凸起结构与底盘连接,最后在压力达到9吨/cm2下压制成型得到所述的磁性复合材料三维结构。

85.实施例2

86.本实施例提供了一种磁性复合材料三维结构,基于一个具体实施方式,其中热压树脂为聚苯醚;片状磁性粉末3的d50为50μm,片状磁性粉末3的厚度为1μm,片状磁性粉末3的氧质量含量为1000ppm,片状磁性粉末3的矫顽力为10a/m。片状磁性粉末3的材质为铁硅铝粉末。

87.沿底盘1的边缘设置均匀设置四个凸起结构2,底盘1表面的中心设置有一个凸起结构2,磁性复合材料三维结构的密度为5.4g/cm3。

88.本实施例还提供了一种上述磁性复合材料三维结构的加工方法,所述加工方法具体包括以下步骤:

89.(ⅰ)真空气雾化制备得到球形磁性粉末,再利用扁平化处理形成片状结构,经过真空退火热处理制备得到所述的片状磁性粉末3;

90.(ⅱ)在0.05t的磁场作用下,将热压树脂与乙醇混合,并加入片状磁性粉末3进行搅拌,热压树脂的质量为片状磁性粉末3质量的3%,溶剂挥发后得到颗粒,经40℃烘烤2h后制备得到所述磁性颗粒;

91.(ⅲ)将磁性颗粒放入模具中进行预压成型,在1吨/cm2的压力作用下,片状磁性粉末3沿宽度方向变形旋转,使片状磁性粉末3所在平面与底盘1所在面平行,制备得到所述的底盘1,向模具施加竖直方向的磁场,将磁性颗粒放入模具中在1吨/cm2下进行预压成型,片状磁性粉末3的长度方向与竖直磁场方向相同,片状磁性粉末3所在平面与凸起结构2的侧面平行,制备得到所述的凸起结构2;

92.(ⅳ)将凸起结构2和底盘1放置模具中,并对凸起结构2和底盘1连接位置所在模具处加热至130℃,然后进行加压,使凸起结构与底盘连接,最后在压力达到6吨/cm2下压制成

型得到所述的磁性复合材料三维结构。

93.实施例3

94.本实施例提供了一种磁性复合材料三维结构,基于一个具体实施方式,其中热压树脂为质量比为1:1的聚酰亚胺和聚苯醚;片状磁性粉末3的d50为100μm,片状磁性粉末3的厚度为0.1μm,片状磁性粉末3的氧质量含量为2500ppm,片状磁性粉末3的矫顽力为70a/m。片状磁性粉末3的材质为铁硅铝粉末。

95.沿底盘1的边缘设置均匀设置四个凸起结构2,底盘1表面的中心设置有一个凸起结构2,磁性复合材料三维结构的密度为4.5g/cm3。

96.本实施例还提供了一种上述磁性复合材料三维结构的加工方法,所述加工方法具体包括以下步骤:

97.(ⅰ)真空气雾化制备得到球形磁性粉末,再利用扁平化处理形成片状结构,经过真空退火热处理制备得到所述的片状磁性粉末3;

98.(ⅱ)在0.3t的磁场作用下,将热压树脂与丙酮混合,并加入片状磁性粉末3进行搅拌,热压树脂的质量为片状磁性粉末3质量的15%,溶剂挥发后得到颗粒,经70℃烘烤0.5h后制备得到所述磁性颗粒;

99.(ⅲ)将磁性颗粒放入模具中进行预压成型,在3吨/cm2的压力作用下,片状磁性粉末3沿宽度方向变形旋转,使片状磁性粉末3所在平面与底盘1所在面平行,制备得到所述的底盘1,向模具施加竖直方向的磁场,将磁性颗粒放入模具中在3吨/cm2下进行预压成型,片状磁性粉末3的长度方向与竖直磁场方向相同,片状磁性粉末3所在平面与凸起结构2的侧面平行,制备得到所述的凸起结构2;

100.(ⅳ)将凸起结构2和底盘1放置模具中,并对凸起结构2和底盘1连接位置所在模具处加热至180℃,然后进行加压,使凸起结构与底盘连接,最后在压力达到12吨/cm2下压制成型得到所述的磁性复合材料三维结构。

101.实施例4

102.本实施例提供了一种磁性复合材料三维结构,与实施例1相比,其区别在于,所述加工方法中,热压树脂的质量为片状磁性粉末3质量的2%,其余结构与参数与实施例1完全相同。

103.实施例5

104.本实施例提供了一种磁性复合材料三维结构,与实施例1相比,其区别在于,所述加工方法中,热压树脂的质量为片状磁性粉末3质量的20%,其余结构与参数与实施例1完全相同。

105.对比例1

106.本对比例提供了一种磁性复合材料三维结构,与实施例1相比,其区别在于,所述加工方法中,制备磁性颗粒不在磁场作用下进行。

107.对上述实施例和对比例制备得到的磁性复合材料三维结构进行性能检测,所述性能检测的方法包括:复合材料密度测试,采用密度计通过排水法对三维结构材料进行密度分析;磁导率采用固定线圈套入磁性复合材料三维结构中进行感量测试(测试设备为hioki im7581),对比感量高低来表征磁导率的高低,其中线圈采用0.5mm线径,绕线圈数10圈。

108.测试结果如表1所示。

109.表1

[0110][0111][0112]

由上表可知:

[0113]

(1)实施例1与实施例4、5相比,实施例1的感量明显优于实施例4、5,虽然实施例4的感量与实施例1相当,但是其韧性低,存在容易破碎的问题,由此可以看出,本发明通过控制热压树脂的质量为片状磁性粉末3质量的3~15%,能够保证磁性粉末粘合形成磁性颗粒,并且片状磁性粉末3具有良好的排列取向,此外在成型过程中能够满足磁性复合材料三维结构具有高密度的要求。若热压树脂的质量低于片状磁性粉末3质量的3%,粘合形成的磁性颗粒不稳定,成型效果差;若热压树脂的质量高于片状磁性粉末3质量的15%,则热压树脂用量多,导致磁性复合材料三维结构的密度低,并影响磁性效果。

[0114]

(2)实施例1与对比例1相比,实施例1的感量明显优于对比例1,由此可以看出,本发明通过片状磁性粉末3与热压树脂混合造粒,并在磁场作用下能够使片状磁性粉末3形成特定取向的排列方式,保证压制成型时,磁性复合材料三维结构中的片状磁性粉末3能够具有与磁性复合材料三维结构取向相同的排列方式,形成有规律的层状排布。

[0115]

通过以上实施例和对比例,本发明通过热压树脂为基体,将片状磁性粉末3的长度方向能够与磁性复合材料三维结构形成一致,从而在三维结构方向有效形成磁力线回路,尤其是中间和边部可以有效形成磁力线的集束,减少漏磁,提高无线充电效率;此外,热压树脂在高温下能够形成流动的熔融态,降温后可迅速固化,从而具有强度和韧性,避免了铁氧体等磁性材料存在脆裂的问题,有效改善智能穿戴设备无线充电的使用环境。

[0116]

此外,本发明通过分步成型,即分别预压成型制备底盘1和凸起结构2,再将底盘1和凸起结构2利用热压树脂的高温熔化性质组装成一体式的磁性复合材料三维结构,确保片状磁性粉末3的长度取向方向能够与磁性复合材料三维结构一致,在磁性复合材料三维结构方向形成磁力线回路,尤其是中间和边部能够形成磁力线的集束,减少漏磁,提高无线充电效率。

[0117]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1