压力平衡装置的制作方法

1.本技术涉及一种压力平衡装置,特别涉及一种用于平衡电池包内部和外部压力的压力平衡装置。

背景技术:

2.电池包在使用过程中会产生热量,导致电池包温度升高。当电池包内部气体的温度升高时,电池包内部的压强就会增大。如果电池包内部的气体没有及时向外排出,则会影响电池的正常使用。因此,常常需要在电池包上安装压力平衡装置,通过压力平衡装置将电池包内部的气体排出至外界环境,保证电池包内外的压力平衡。

3.在一般情况下,压力平衡装置通常采用塑料材料制成。当电池包内部气体的温度过高时,压力平衡装置可能发生热变形而从电池包上脱落,暴露出电池包上用于安装压力平衡装置的孔。

技术实现要素:

4.本技术的至少一个目的是提供一种能够防止脱落的压力平衡装置,所述压力平衡装置被配置为装配在电池包上,包括:盖;底座,所述底座和所述盖之间形成容腔,所述底座上具有流体入口,所述流体入口位于所述容腔下方并与其流体连通;以及安装件,所述安装件由金属制成,所述安装件从所述流体入口的下方盖住所述流体入口,并且所述安装件上设有数个通气孔,以使得所述电池包内部的气体能够经由所述数个通气孔进入所述流体入口;其中,所述安装件与所述底座通过卡扣连接,并且通过紧固件与所述电池包连接。

5.根据上述内容,所述安装件包括至少一个弹性臂,所述弹性臂包括钩部,所述底座包括至少一个台阶;其中,所述安装件和所述底座被配置为通过所述钩部和相应的所述台阶实现卡扣连接。

6.根据上述内容,所述钩部通过连接至所述弹性臂的弹片形成,所述弹性臂包括窗口,所述弹片的顶端连接在所述窗口的顶部,所述弹片的底端形成自由端,所述弹片被配置为能够相对于所述弹性臂的其他部分张缩变形以移入或移出所述窗口。

7.根据上述内容,所述钩部通过所述弹性臂的顶部向外弯折形成。

8.根据上述内容,所述安装件包括至少一个螺纹孔,所述至少一个螺纹孔用于通过紧固件与所述电池包紧固连接。

9.根据上述内容,所述安装件包括至少一个套筒,所述至少一个螺纹孔设置在所述至少一个套筒内。

10.根据上述内容,所述安装件为平板形状,所述弹性臂和所述至少一个螺纹孔靠近所述安装件的外周边缘设置。

11.根据上述内容,所述压力平衡装置还包括:隔热件,所述隔热件由金属制成,所述隔热件位于所述安装件下方并被配置为能够盖住所述流体入口,所述隔热件上设有数个附加通气孔,以使得所述电池包内部的气体能够经由所述数个附加通气孔和所述数个通气孔

进入所述流体入口。

12.根据上述内容,所述数个附加通气孔和所述数个通气孔错开设置。

13.根据上述内容,所述电池包被配置为夹在所述安装件和所述隔热件之间,并且所述隔热件与所述安装件通过紧固件连接。

14.本技术的压力平衡装置的安装件为金属材料制成,例如钣金制成。安装件和底座通过卡扣连接的方式连接,能够便于安装件的拆卸。安装件和电池包则通过紧固件紧固连接,以防止安装件从电池包上脱落。因此,在电池包内温度较高时,安装件和电池包也能保持稳定地连接,避免塑料制成的部件从电池包上脱落而暴露电池包上用于安装压力平衡装置的孔。此外,金属制成的安装件还能起到一定程度的隔离和散热作用,减少热量聚集,从而更好的防止高温的气体传递到压力平衡装置。从而有利于隔离任何由电池中的高温气体/环境造成的不良的热的影响或后果。

附图说明

15.图1a和图1b为根据本技术的一个实施例的压力平衡装置安装在电池包外壳上时,在两个角度下的立体结构图;

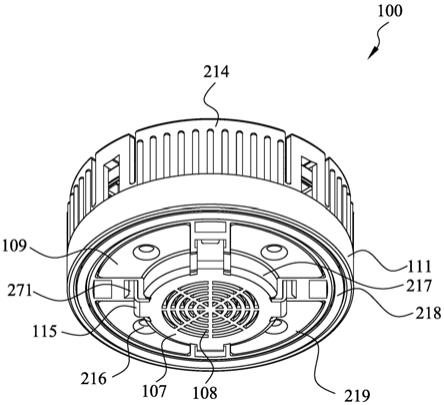

16.图2为图1a所示的压力平衡装置的立体结构图;

17.图3a和图3b为图2所示的压力平衡装置在两个角度下的爆炸立体结构图;

18.图4a和图4b为图3a所示的压力平衡装置中的安装件在两个角度下的立体结构图;

19.图5a为图1b所示的安装在电池包外壳上的压力平衡装置沿a-a线的剖视图;

20.图5b为图1b所示的安装在电池包外壳上的压力平衡装置沿b-b线的剖视图;

21.图6a和图6b为根据本技术的另一个实施例的压力平衡装置安装在电池包外壳上时,在两个角度下的立体结构图;

22.图6c为图6a所示的压力平衡装置的仰视图;

23.图7a和图7b为图6a所示的压力平衡装置在两个角度下的爆炸立体结构图;

24.图8示出图6a中安装在板上的压力平衡装置沿图6c中的c-c线的剖视图。

具体实施方式

25.下面将参考构成本说明书一部分的附图对本技术的各种具体实施方式进行描述。应该理解的是,虽然在本技术中使用表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“顶”、“底”、“内”、“外”等描述本技术的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,基于附图中显示的示例方位而确定的。由于本技术所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制。

26.图1a和图1b为根据本技术的一个实施例的压力平衡装置100安装在电池包外壳上时,在两个角度下的立体结构图。在如图所示的示例中,电池包外壳仅示出一部分用于安装压力平衡装置100的板101。虽然图中未示出完整的电池包,但是可以理解的是,板101的下方为用于容纳电池组件的电池包内部空间,板101的上方与外界的空气流体连通。

27.如图1a和1b所示,压力平衡装置100大致呈圆柱形形状,其用于安装在电池包外壳的板101上。通过压力平衡装置100,电池包内部空间和外界空气能够流体连通。当电池包内

部的气体压力大于外界环境的气体压力时,电池包内部的气体能够通过压力平衡装置100释放至外界环境,从而对电池包起泄压作用。然而,在电池包储存或使用的过程中,也会出现电池包内部的气压小于外界气压的情况。此时,外界环境中的气体也会通过压力平衡装置流入电池包的内部。

28.在本实施例中,压力平衡装置100通过紧固件(图中未示出)安装在电池包外壳的板101上。具体来说,压力平衡装置100包括主体104和安装件109,主体104包括连接在一起的底座111和盖112,安装件109设置在主体104的底座111的下方并与底座111相连接。在本实施例中,安装件109为底部107沿轴向向下凸出的形状。安装件109的底部107边缘连接有数个相对于安装件109的底部107沿轴向向上延伸的弹性臂115,例如四个弹性臂115。

29.板101上具有安装孔102和数个圆孔105,数个圆孔105围绕安装孔102设置,作为一个示例,数个圆孔105为对称地设置在安装孔102四周的四个。板101上的安装孔102的形状与安装件109的底部107的形状相匹配,也就是说安装孔102的主体部分用于容纳安装件109的底部107,安装件以使得当安装件109安装在安装孔102内时,安装件109的底部107能够向下穿过安装孔102以延伸至板101的下方。并且安装孔102的边缘处具有四个端部以分别容纳这四个弹性臂115。

30.安装件109上设有与板101上的圆孔105位置对应的螺纹孔216(参见图2),板101上的圆孔105的位置被设置为,当安装件109的底部107穿过安装孔102时,四个圆孔105分别与安装件109上的四个螺纹孔(参见图2中的螺纹孔216)对齐,以使得紧固件(图中未示出)能够穿过板101上的圆孔105,与安装件109上的螺纹孔216紧固连接,进而将压力平衡装置100紧固连接在板101上。作为一个示例,圆孔105内壁上也可以具有螺纹。在本实施例中,安装件109为金属材料制成,例如钣金材料,当然安装件109也可以采用其他类型的金属材料,能够具有一定的耐高温性能即可。类似的,紧固件也为金属材料制成,以使得紧固件和螺纹孔216的连接更加可靠。

31.在本实施例中,压力平衡装置100的安装件109的底部还具有数个通气孔108,通过通气孔108,电池包内部能够与压力平衡装置100内部流体连通。盖112的顶部具有数个通气孔113,经过通气孔113,压力平衡装置100内部能够与外界空气流体连通。由此,电池包内部和外界空气能够通过压力平衡装置100流体连通。

32.图2示出了图1a和图1b中的压力平衡装置100的立体结构图,用于示出压力平衡装置100的外部结构。如图2所示,压力平衡装置100的底座111包括大致呈圆筒形状的纽扣部214,安装件109卡合连接在纽扣部214的下方,盖112盖合连接在纽扣部214的顶部。由此,能够将盖112、底座111和安装件109连接在一起。

33.安装件109包括沿周向间隔设置的四个板219、从每个板219的内侧向下延伸形成的四个侧壁217,以及连接在侧壁217底端的底部107。四个螺纹孔216设置在相应的一个板219上。四个弹性臂115从底部107的边缘向上延伸形成,并且对应于相邻板219的间隔处设置。弹性臂115能够伸入底座111上的卡接孔271中,与底座111卡合连接。作为一个具体的示例,在安装件109的周向上,四个弹性臂115与四个螺纹孔216间隔设置,以使得每个弹性臂115位于相邻的两个螺纹孔216之间。

34.在如图2所示的实施例中,板219的直径小于底座111的底部直径。在径向方向上,底座111的底部和板219之间设有环绕板219的周向设置环形的密封圈218,密封圈218用于

抵接板101的上表面(参见图6a和图6b所示),以实现压力平衡装置100与电池包外壳之间的密封安装。

35.图3a和图3b为压力平衡装置100在两个角度下的爆炸立体结构图,用于示出压力平衡装置100的内部部件的大致形状以及相对位置。如图3a和图3b所示,除了盖112、底座111和安装件109之外,压力平衡装置100还包括透气组件,透气组件设置在压力平衡装置100的内部,并且位于盖112和底座111形成的容纳空间(参见如图6a和图6b所示的容腔580)内。透气组件用于使外界环境中的空气能够进入电池包的内部,并防止外界环境中的液体进入电池包的内部,同时在电池包内部压力过大时,迅速连通电池包内部和外部环境。在本实施例中,透气组件包括透气薄膜320、分隔件321、覆盖件322和干燥部件323,在其他实施例中,透气组件也可以为其他任何实现相同功能的结构。

36.如图3a和图3b所示,盖112的顶部351朝向外界环境,通气孔113贯穿顶部351设置,通气孔113用于将容腔580中的气体排至外界环境中。盖112的顶部351的内表面上还具有向内凸出的尖刺部325。盖112的侧壁352上具有数个卡扣件353和与卡扣件353对应设置的卡槽355,每个卡槽355设置在顶部351和相应的卡扣件353之间的侧壁352上,从侧壁352的外表面向内凹陷形成。底座111的纽扣部214上有相应个数的向内凸出的凸台362,凸台362的尺寸与卡槽355的尺寸匹配。凸台362能够与卡扣件353和卡槽355配合安装,使盖112能够与底座111卡合连接在一起。作为一个示例,卡扣件353、卡槽355和凸台362的个数均为四个。在本实施例中,当底座111相对于盖112转动时,凸台362能够沿着相应的卡扣件353的上表面运动,直至进入卡扣件353上方的卡槽355后,底座111就不再能相对于盖112转动,从而能够将盖112与底座111连接在一起。

37.透气薄膜320大致为圆形的薄片,位于盖112的顶部351的下方并且靠近顶部351设置。透气薄膜320采用防水透气材料制成,透气薄膜320能够在保证电池包内部与外界环境气体连通的同时,防止外界环境中的液体进入电池包的内部,实现防尘、防水及透气的作用。作为一个示例,透气薄膜320为塑料材料和无纺布材料复合而成。在本实施例中,透气薄膜320由eptfe材料和无纺布材料复合而成,相较于单独由eptfe材料制成的透气薄膜,与无纺布复合形成的透气薄膜320能够具有更好的透气性。

38.分隔件321位于透气薄膜320的下方,将盖112和底座111之间的容腔580分成了上部容腔581和下部容腔582(参见图6a和图6b)。分隔件321包括连接凸缘331、弹性部332和支撑部333,支撑部333设置在弹性部332上,并且连接凸缘331是从弹性部332的外表面向外凸出形成。在本实施例中,弹性部332为弹性材料制成,以使得弹性部332能够弹性变形,从而相对于盖112移动支撑部333。作为一个具体的示例,弹性部332为橡胶材料制成。在本实施例中,弹性部332大致为筒形,其筒壁具有能够展开或收缩的褶皱部327,褶皱部327能够沿着弹性变形的方向展开或收缩,以进一步相对于盖112移动支撑部333。

39.支撑部333上设有贯穿支撑部333的通风孔335,透气薄膜320设置在支撑部333上并覆盖通风孔335。作为一个示例,透气薄膜320与支撑部333之间具有一定的连接强度,以使得透气薄膜320和支撑部333能够一起移动。在本实施例中,透气薄膜320注塑等工艺模制在支撑部333上,不仅加工方便,而且还能使透气薄膜320和分隔件321具有一定的连接强度。支撑部333大致在中心位置还具有贯穿支撑部333的接收孔336,接收孔336用于在支撑部333相对于盖112移动至特定位置时,接收盖112上的尖刺部325。作为一个示例,支撑部

333封闭筒形的弹性部332的顶端。

40.连接凸缘331为围绕弹性部332的外表面向外延伸的环形,连接在弹性部332底端。连接凸缘331的底面设有朝向底座111方向凸出的环形密封边缘338。连接凸缘331用于与底座111连接。在本实施例中,分隔件321通过环形密封边缘338与底座111密封连接。

41.为了方便加工,在本实施例中,分隔件321的连接凸缘331、弹性部332和支撑部333是由橡胶材料一体形成的。当连接凸缘331由弹性材料制成时,环形密封边缘338能够起到弹性密封的作用。当然在其他实施例中,也可以仅有弹性部332是由弹性材料制成。

42.覆盖件322大致呈伞形,设置在分隔件321和底座111之间,用于阻挡干燥部件323跟随流经干燥部件323的气流一起流动。覆盖件322包括顶板345和插入部346,插入部346的一端连接在顶板345的下方,另一端与底座111连接。在本实施例中,顶板345上具有供气流通过,但是能够防止干燥部件323通过的镂空通道347。

43.底座111的纽扣部214的底部的内侧设有密封槽342和卡接孔271,密封槽342的位置与分隔件321的环形密封边缘338对应,以便于分隔件321与底座111对应安装。卡接孔271的位置和尺寸均与安装件109的弹性臂115对应设置,以便于安装件109与底座111对应安装。卡接孔271的孔壁上设有向孔内伸出的台阶339,并且弹性臂115的顶部相应的设有钩部383,钩部383用于卡接在台阶339上,以将安装件109连接在底座111下方。在本实施例中,钩部383通过连接至弹性臂115的弹片372形成。弹性臂115上的弹片372和卡接孔271内的台阶339的具体结构将结合图4a-4b详细描述。

44.底座111还包括筒体375,筒体375是从纽扣部214的中部向下延伸形成,筒体375大致呈与纽扣部214的侧壁同轴的圆筒形状,在本实施例中,为了便于加工,底座111的筒体375和纽扣部214为一体形成。筒体375的内侧形成容纳空间341,覆盖件322的顶板345从上方封闭该容纳空间341。容纳空间341用于容纳干燥部件323。筒体375的底部具有流体入口379,安装件109的底部107从下方盖住流体入口379,以使得电池包内部的空气能够先穿过安装件109的通气孔108,然后进入流体入口379再流入筒体375内部,再流经干燥部件323后进入容腔580中。作为一个更具体的示例,筒体375的中心具有圆筒340,圆筒340内形成用于与覆盖件322的插入部346连接的安装孔343。筒体375的圆筒340的外围设有数个通气孔378,这些通气孔378形成流体入口379。这些通气孔378大致为部分环形的形状,间隔地排列成数圈,每一圈包括数个间隔的通气孔378。

45.在圆筒340的筒壁和筒体375之间的容纳空间341中,还设有数个隔板349,干燥部件323被容纳在相邻的隔板349之间。作为一个具体的示例,数个隔板349为四个。在本实施例中,四个隔板349围绕圆筒340呈发散状。每个分隔板349的一端与圆筒340相连,另一端穿过筒体375的筒壁并向外凸出于筒壁的外表面以形成筋376。四个筋376用于抵接安装件109的侧壁217,以加强安装件109与底座111的连接。

46.在底座111的纽扣部214的底部设有数个盲孔344,盲孔344的位置与安装件109上的螺纹孔216位置对应。作为一个示例,在卡接孔271的外侧还设有避让孔389,避让孔389可以用于在弹性臂115插入卡接孔271时,卡接孔271的孔壁能够有一定的变形空间。在本实施例中,盲孔344和避让孔389都是从纽扣部214的底部向上凹陷形成的,但是均不需要穿出纽扣部214的底部。

47.安装件109的板219上设有数量与螺纹孔216相应的套筒373,每个套筒373从板219

的顶表面向上延伸形成。螺纹孔216设置在相应的套筒373的内表面上。套筒373能够插入底座111的盲孔344中,以便于安装件109和底座111的定位连接。

48.干燥部件323由硅胶干燥剂、氧化铝凝胶干燥剂或分子筛干燥剂制成,用于吸收压力平衡装置100中的水分,并且能够防止外界环境中气体中的水分进入电池包内部。在本实施例中,干燥部件323包括多个干燥剂颗粒,多个干燥剂颗粒呈球形或者半球形。在其他实施例中,干燥部件323也可以制成其他的形状结构。

49.盲孔344、卡接孔271和避让孔389围绕筒体375设置在纽扣部214的底部。在如图所示的实施例中,盲孔344和卡接孔271在筒体375的周向方向上间隔地设置,避让孔389被设置为靠近卡接孔271,以便给卡接孔271让出变形空间。在本实施例中,台阶339在筒体375径向方向上,从卡接孔271的外侧侧壁内表面向内延伸形成,避让孔389也设置在卡接孔271的外侧。由此,当安装件109的弹性臂115插入卡接孔271时,弹性臂115能够通过压迫台阶339使卡接孔271的侧壁向避让孔389的方向变形,便于弹性臂115顺利插入卡接孔271中,并且钩部383通过卡扣连接在台阶339上。

50.图4a和图4b示出了安装件109在两个不同角度下的立体结构图,其中图4a示出的是从上往下看的角度,图4b示出的是从下往上看的角度。如图4a和图4b所示,安装件109的底部107上的通气孔108大致为部分环形的形状,间隔地排列成数圈,每一圈包括数个间隔的通气孔108。在本实施例中,通气孔108的位置与底座111的底部的通气孔378的位置相匹配,以使得当安装件109与底座111连接时,空气能够流经通气孔108和通气孔378而不会被阻挡。

51.安装件109的四个板219大致为扇环形状,四个套筒373各设置在一个板219的上表面上,四个螺纹孔216各设置在一个套筒373的内表面上。四个弹性臂115设置在相邻的板219之间。作为一个示例,螺纹孔216和弹性臂115在安装件109的周向方向上,大致是均匀地间隔设置的。四个套筒373的位置与底座111上的四个盲孔344位置对应,以使得套筒373能够被插入相应的盲孔344中。

52.四个弹性臂115连接至侧壁217的底部,四个弹性臂115的位置与底座111上的四个卡接孔271的位置对应,以使得弹性臂115能够被卡扣连接在相应的卡接孔271内。侧壁217的底部107在每个弹性臂115的左右两侧分别设有隔断槽463。每个弹性臂115包括底部464和臂部465,底部464是从侧壁217的底部107边缘向外延伸形成,臂部465由底部464的外侧边缘向上弯折延伸形成。隔断槽463的设置使得每个弹性臂115仅有底部464与底部107相连,而臂部465的远离底部464的顶端形成自由端,这样设置能够使弹性臂115具有一定的弹性,其臂部465能够相对于侧壁217张缩运动。四个钩部383分别设置在相应的弹性臂115的臂部465的顶部。在本实施例中,钩部383由弹片372形成。具体来说,每个弹性臂115的臂部465的顶端具有窗口484,每个弹片372的顶端连接在相应一个弹性臂115的窗口484的顶部,每个弹片372的底端形成自由端,并且从顶端向底端方向向外侧倾斜延伸。这样设置可以使弹片372也具有一定的弹性,其底端能够相对于臂部565的其它部分张缩运动以移入或移出窗口484。

53.在本实施例中,底座111的盲孔344、安装件109的套筒373和螺纹孔216均为四个,并且位置对应设置,以使得安装件109能够按照预期的位置定位安装到底座111下方,保证底座111的通气孔378和安装件109的通气孔108位置也能相应,从而保证电池包内部和外界

能够依次经过通气孔108、通气孔378和容腔580流体连通。在其他实施例中,也可以将盲孔344、套筒373和螺纹孔216相应地设置为其他数量。

54.图5a和图5b分别示出了图1b中安装在板101上的压力平衡装置100沿a-a线和沿b-b线的剖视图。如图5a和图5b所示,压力平衡装置100可以通过紧固件与电池包外壳的板101紧固连接。安装件109的板219以及底座111的纽扣部214的底部抵接板101的上表面,安装件109的侧壁217、底部107以及底座111的筒体375则至少部分地伸入安装孔102中。密封圈218紧紧抵接板101的上表面,以防止外界的灰尘颗粒或液体通过压力平衡装置100与板101之间的间隙进入板101下方的电池包内。板101上的圆孔105与安装件109的套筒373内的螺纹孔216对齐,以通过紧固件实现板101与压力平衡装置100的定位连接。

55.参考图5b所示,安装件109的套筒373插入底座111的盲孔344中,并且安装件109的弹性臂115的钩部383插入底座111的卡接孔271中,以使得安装件109和底座111通过卡扣连接。

56.当将安装件109安装到底座111上时,弹性臂115从下至上地插入底座111中相应的卡接孔271内。在弹性臂115的弹片372的外表面接触卡接孔271中的台阶339后,继续将弹性臂115插入卡接孔271将会使卡接孔271内的台阶339挤压弹片372,使弹片372向内收缩变形,直至弹片372的底端越过台阶339。当台阶339不再挤压弹片372时,弹片372恢复如图5b所示的原始状态,弹片372的底端抵靠台阶339的上表面,使得安装件109不能相对于底座111向下移动。并且,安装件109的底部107抵靠底座111的底部,使得安装件109也不能相对于底座111向上移动。在弹片372弹性变形的过程中,避让孔389给卡接孔271让出变形空间,使卡接孔271的侧壁能够朝避让孔389的方向变形,减小台阶339挤压弹片372的挤压力。在本实施例中,弹性臂115的臂部465和弹片372均能发生一定的弹性变形,另一方面卡接孔271的孔壁也能发生一定的弹性变形,以使得弹性臂115能够顺利插入卡接孔271中,进而使安装件109安装在底座111下方。

57.当将安装件109从底座111上卸下时,操作人员通过按压安装件109的弹性臂115的臂部465,使臂部465向内收缩变形,直至弹片372的底端不再抵靠台阶339的上表面。在外力的作用下,弹性臂115能够从卡接孔271中拔出,从而将安装件109从底座111上卸下。

58.继续参考图5a,底座111的内部形成由盖112封闭的容腔580,分隔件321将容腔580分成上部容腔581和下部容腔582,上部容腔581用于与外界环境流体连通,下部容腔582用于与电池包内部流体连通,并且上部容腔581和下部容腔582之间通过支撑部333上的通风孔335和接收孔336以及透气薄膜320流体连通。

59.具体来说,压力平衡装置100的盖112的侧壁的底端面抵住分隔件321的连接凸缘331的上表面,使得分隔件321的环形密封边缘338压紧在底座111的纽扣部214底部的内侧,与密封槽342密封连接。由此,分隔件321能够将容腔580分成大致在底座111的纽扣部214内部和分隔件321外侧之间,并由盖112封闭的上部容腔581,以及大致由筒体375和分隔件321的内部形成的下部容腔582。透气薄膜320连接在支撑部333的上方,也位于上部容腔581中。上部容腔581通过盖112上的通气孔113与外界环境连通,使得上部容腔581中的气压大致与外界环境的气压大致相同。下部容腔582通过安装件109的侧壁217底部的通气孔108以及底座111的筒体375底部的流体入口379与电池包内部连通,使得下部容腔582中的压力大致与电池包内部的气压相同。

60.当电池包内部气压小于外界环境的气压(即下部容腔582的气压小于上部容腔581的气压)时,来自外界环境的空气会通过压力平衡装置100进入电池包内部。具体来说,外界环境的空气先经过盖112上的通气孔113进入压力平衡装置100的上部容腔581中,然后先后穿过透气薄膜320和分隔件321的支撑部333上的通风孔335、接收孔336向下部容腔582流动。进入下部容腔582中的空气再穿过覆盖件322的顶板345上的镂空通道347流动至容纳空间341并与干燥部件323接触,最后从流体入口379和通气孔108流至电池包内部。

61.当电池包内部的电池单元处于工作状态时,电池包内部会升温,导致内部的气压增大至大于外界环境的气压(即下部容腔582的气压大于上部容腔581的气压),电池包内部的热气会按照与上述相反的流向通过压力平衡装置100,即先进入下部容腔582,然后经过支撑部333进入上部容腔581,并经过上部容腔581中的透气薄膜320后,释放至外界环境中。

62.在某些情况下,电池包内部的气压增大到一定程度时,也就是说上部容腔581和下部容腔582中的压力差等于或大于一预定值时,分隔件321的弹性部332将会发生弹性变形而伸长,弹性部332带动支撑部333向上移动,直至盖112内侧的尖刺部325刺破透气薄膜320并被接收孔336接收。此时电池包通过透气薄膜320上的孔洞快速泄压,从而使得上部容腔581和下部容腔582中的压力迅速达到平衡。作为一个示例,压力差的预定值可以根据具体需要进行设定,并且通过调节分隔件321的弹性部332弹性变形的高度以及尖刺部325与透气薄膜之间的距离来满足预定值的要求。

63.本领域技术人员可以理解的是,本实施例的弹性部332也可以不是褶皱形状的变形结构,而被设置为其他的变形结构,只要在上部容腔和下部容腔之间的压力差大于预定值的时候,能够带动支撑部333和透气薄膜320朝向尖刺部325运动即可。

64.在本实施例中,为了保证在一般情况下,压力平衡装置100能够平衡电池包内部和外界环境之间的压力,使电池包内部近似处于大气压力下,需要透气薄膜320具有较好的透气性能。在一些特殊情况下,又需要压力平衡装置100能够快速卸除电池包内部的压力,例如通过设置尖刺部325刺穿透气薄膜320来快速泄压。虽然当透气薄膜320的内外两侧压力差较大时,透气薄膜320可能会发生一定的变形而向尖刺部325方向鼓起。但是受到材料的限制,透气薄膜320一般透气性较好的情况下,变形都较为困难。

65.本实施例的压力平衡装置100包括分隔件321,利用分隔件321的弹性部332的弹性变形来移动透气薄膜320,而无需依靠透气薄膜320自身的弹性变形使其能够被尖刺部325刺破。从而,在一些要求的情况下,能够通过压力平衡装置100对电池包内部快速泄压。并且,透气薄膜320也可以采用透气性更好的材料制成。在本技术的实施例中,透气薄膜320采用塑料材料和无纺布材料复合而成,能够满足其透气性的要求。

66.本领域技术人员可以理解的是,虽然在本实施例中,容腔580中设置有干燥部件323以及可变形的分隔件321等,但是根据电池包的具体类型,在容腔580中也可以不设置这些部件,或者设置其他的部件,只需保证在将压力平衡装置100安装到板101上时,板101上下两侧的空气能够通过容腔580连通,并且当板101上下两侧的压力差过大时,压力平衡装置100能够迅速平衡两侧的压力即可。

67.图6a和图6b为根据本技术的另一个实施例的压力平衡装置600安装在电池包外壳上时,在两个角度下的立体结构图。图6c为压力平衡装置600的仰视图。如图6a-6c所示,压力平衡装置600大致呈方柱形形状,其也用于安装在电池包外壳的板601上,使得通过压力

平衡装置600,电池包内部空间和外界空气能够流体连通。压力平衡装置600包括连接在一起的盖612和底座611,以及连接在底座611下方的安装件609和隔热件691,其中隔热件691位于板601的下方,压力平衡装置600的其余部分位于板601的上方。

68.盖612上设有数个通气孔613,并且底座611的侧壁上设有数个通气孔699,经过通气孔613和通气孔699,板601上方的外界空气能够与压力平衡装置600内部流体连通。底座611也具有流体入口779(参见图7b),安装件609和隔热件691从下方盖住流体入口779,并且安装件609上具有数个通气孔608,隔热件691上也具有数个附加通气孔692。因此,板601下方的电池包内部也能够与压力平衡装置600内部流体连通。

69.隔热件691的四个角上设有四个圆孔693,四个圆孔693与安装件109上的螺纹孔716(参见图7a和7b所示)位置对应,以使得隔热件691和安装件109能够通过紧固件(图中未示出)紧固连接。

70.在本实施例中,相较于压力平衡装置100,压力平衡装置600还额外设置了大致为方形板状的隔热件691。底座611和安装件609不再具有向下凸出的形状,安装件609大致呈平板状,位于板601的上方,并且隔热件691位于板601的下方(参见图8所示)。并且隔热件691、安装件609和紧固件均为金属材料制成。这样设置能够在保证压力平衡装置600连通板601上下两侧气体的前提下,还能通过隔热件691和安装件609起到隔离的作用,有利于隔离电池包内部的高温气体或环境造成的不良的热影响或后果,避免影响位于电池包外部的压力平衡装置600的其他部分。

71.在本实施例中,安装件609上的通气孔608和隔热件691上的附加通气孔692均为方形孔,并且通气孔608和附加通气孔692错开设置。这样能够在保证通气效果的前提下,更好地防止电池包内部的高温气体进入压力平衡装置600内部。

72.图7a和图7b为图6a中的压力平衡装置600在两个角度下的爆炸立体结构图,其中图7a示出的是从上往下看的角度,图7b示出的是从下往上看的角度。如图7a和图7b所示,压力平衡装置600的底座611大致为上下贯穿的方筒形,盖612盖合在底座611的上方,安装件609和隔热件691连接在底座611的下方。在本实施例中,盖612和底座611通过设置在盖612上的接收孔755和设置在底座611的侧壁外部的凸台762卡合连接在一起。安装件609和底座611通过设置在安装件609上的弹性臂715和设置在底座611内的横壁786上的台阶739卡合连接在一起。并且,隔热件691与安装件609通过紧固件紧固连接。由此,盖612、底座611、安装件609和隔热件691能够连接在一起以形成压力平衡装置600。

73.具体来说,底座611内设有横壁786,横壁786上设有贯穿的方形孔787,方形孔787在横壁786的底面形成流体入口779。底座611包括围绕横壁786向下延伸的边沿785,边沿785底部用于设置密封圈718。安装件609和隔热件691从横壁786的下方盖住流体入口779,并且安装件609大致位于边沿785的顶部,隔热件691大致位于边沿785的底部。由此,安装件609和隔热件691能够间隔一定距离,以使得虽然安装件609和隔热件691上的通气孔是错开设置的,但是不会阻碍流体连通,能够保证通气效果。

74.安装件609大致为方形平板形状,安装件609包括设置在四个拐角处的套筒773和围绕外周边缘设置的多个弹性臂715,例如六个弹性臂715。套筒773朝向方形孔787内伸出,每个套筒773内设有螺纹孔716。弹性臂715也朝向方形孔787内伸出,在其顶部具有钩部783,钩部783用于钩住设置在底座611的横壁786上的台阶739。也就是说,当安装件609从下

方盖住流体入口779后,一方面弹性臂715的钩部783钩住台阶739从而使安装件609相对于底座611不能向下移动,另一方面安装件609被横壁786阻挡从而不能向上移动。由此,安装件609能够与底座611卡扣连接在一起。在本实施例中,钩部783由弹性臂715的顶端向外弯折形成。

75.和压力平衡装置100类似的是,压力平衡装置600内部也包括设置在盖612和底座611之间的容纳空间(参见图8所示的容腔880)内的透气组件,透气组件用于使外界环境中的空气能够进入电池包的内部,并防止外界环境中的液体进入电池包的内部,同时在电池包内部压力过大时,迅速连通电池包内部和外部环境。与压力平衡装置100不同的是,在本实施例中,透气组件为两组,两组透气组件并排设置,每组透气组件包括分隔件721、透气薄膜720和弹簧732。

76.分隔件721大致为方形形状,并且从上方盖住方形孔787。分隔件721的底部边缘设有密封件738。密封件738抵靠方形孔787边缘的横壁786,以使得分隔件721大致将盖612和底座611之间的容腔880分成了上部容腔881和下部容腔882(参见图8),上部容腔881用于与外界环境流体连通,下部容腔882与横壁786上的流体入口779连通,进而与电池包的内部流体连通。分隔件721上设有通风孔735,上部容腔881和下部容腔882通过通风孔735连通,并且透气薄膜720覆盖在通风孔735上以阻挡灰尘、水等通过。

77.弹簧732支撑在盖612和分隔件721之间。一般情况下,弹簧732处于压缩状态,以向分隔件721提供向下的支撑力,以使得分隔件721保持在能够盖住方形孔787,并且密封件738抵靠横壁786的位置。当分隔件721受到较大的向上的作用力时,弹簧732可以被进一步压缩,使分隔件721向上移动而离开盖住方形孔787的位置,从而使上部容腔881和下部容腔882不再通过分隔件721上的透气薄膜720和通风孔735连通,而是直接通过方形孔787连通。

78.为了更好地引导分隔件721运动的方向,盖612的顶部内侧设有两个向下延伸的柱798。两个弹簧732分别套设在相应的一个柱798上。并且每个分隔件721的下侧设有向下延伸的柱796,在方形孔787内设有并排的两个套筒795,每个套筒795的内壁形成孔794,孔794用于容纳相应的一个柱796。并且柱796能够相对于孔794上下运动。为了防止分隔件721相对于方形孔787发生除了上下运动以外的位移,在柱796和孔794上还可以设有相应的凹凸配合结构797。

79.图8示出图6a中安装在板601上的压力平衡装置600沿图6c中的c-c线的剖视图。如图8所示,在压力平衡装置600安装在板601上后,安装件609和隔热件691分别位于板601的上下两侧。底座611上的密封圈718抵靠板601的上表面,以防止外界的灰尘颗粒或液体通过压力平衡装置600与板601之间的间隙进入板601下方的电池包内。

80.底座611的内部形成由盖612封闭的容腔880,分隔件721将容腔880分成上部容腔881和下部容腔882,上部容腔881用于与外界环境流体连通,下部容腔882用于与电池包内部流体连通,并且上部容腔881和下部容腔882之间通过通风孔735和透气薄膜720流体连通。

81.与压力平衡装置100类似,当电池包内部气压小于外界环境的气压(即下部容腔882的气压小于上部容腔881的气压)时,来自外界环境的空气会通过依次通过盖612上的通气孔613、底座611上的通气孔699进入上部容腔881中,然后穿过透气薄膜720和通风孔735后流入下部容腔882中,再从流体入口779流出,并依次流经安装件609上的通气孔608和隔

热件691上的附加通气孔692后,流至电池包内部。

82.当电池包内部的电池单元处于工作状态时,电池包内部会升温,导致内部的气压增大至大于外界环境的气压(即下部容腔882的气压大于上部容腔881的气压),电池包内部的热气会按照与上述相反的流向通过压力平衡装置600,即先进入下部容腔882,然后经过透气薄膜720和通风孔735进入上部容腔881,并从盖612上的通气孔613、底座611上的通气孔699释放至外界环境中。

83.在某些情况下,当电池包内部的气压增大到一定程度时,也就是说下部容腔882和上部容腔881的压力差增大到一定程度时,例如等于或大于弹簧732的预设力,使弹簧732能够被压缩时,分隔件721将会向上移动而不再盖住方形孔787。此时电池包通过方形孔787快速泄压,从而使得上部容腔881和下部容腔882中的压力迅速达到平衡。

84.在本技术的一些实施例中,压力平衡装置的盖和底座由塑料制成,不仅降低了压力平衡装置的重量,还简化了压力平衡装置的生产工序,使压力平衡装置可以通过模塑工艺生产,降低了生产成本。而压力平衡装置的安装件和紧固件则采用金属材料制成,例如钣金制成。安装件和底座通过卡扣连接的方式连接,能够便于安装件的拆卸。安装件和电池包则通过紧固件紧固连接,以防止安装件从电池包上脱落。因此,在电池包内温度较高时,安装件和电池包也能保持稳定地连接,避免塑料制成的部件从电池包上脱落而暴露电池包上用于安装压力平衡装置的孔。

85.此外,金属制成的安装件还能起到一定程度的隔离和散热作用,减少热量聚集,从而更好的防止高温的气体传递到压力平衡装置。从而有利于隔离任何由电池中的高温气体/环境造成的不良的热的影响或后果。

86.在本技术的一些实施例中,压力平衡装置还包括金属制成的隔热件,隔热件与安装件通过金属制成的紧固件连接,因此隔热件也能够保持与安装件和电池包的稳定连接。隔热件通过在其上设置于安装件上错开的通气孔,能够在不影响通风效果的情况下,进一步起到隔离和散热的作用,有利于隔离电池包内部的高温气体/环境造成的不良的热影响或后果,避免影响位于电池包外部的压力平衡装置的其他部分。

87.尽管参考附图中出示的具体实施方式将对本技术进行描述,但是应当理解,在不背离本技术教导的精神和范围和背景下,本技术的压力平衡装置可以有许多变化形式。本领域普通技术人员还将意识到有不同的方式来改变本技术所公开的实施例中的结构,均落入本技术和权利要求的精神和范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1