提高微通道板增益及微孔内壁化学稳定性的方法与流程

1.本发明属于光电材料技术领域,具体而言涉及一种提高微通道板增益及微孔内壁化学稳定性的方法。

背景技术:

2.微通道板是由数百万根尺寸为微米级的平行通道组成的二维真空电子放大器件,具有对x

‑

射线、紫外光子、电子、离子、中子等粒子的直接探测能力。然而,质量不同,电场作用下产生的撞击动能也有较大差异,致使微通道板的增益稳定性具有一定差异,即使用寿命的差异。例如,离子质量是电子的数万倍,在电场作用下甚至可以应用于离子束刻蚀、抛光等方面。微通道板作为离子探测器应用于飞行时间或二次离子质谱等质谱仪中时,强烈的离子轰击会加速增益疲劳,降低微通道板的使用寿命。另外,铯束管作为铯原子钟核心元器件,使用微通道板替代传统的非连续打拿级进行电子的倍增放大时,同样存在较短时间内增益就会有很大的衰减的问题,不能满足长期稳定性的指标。

3.a.m.then等人研究通道内壁的成分分布时发现,微通道板内壁最外层1

‑

1.5nm富集的碱金属的逸失是增益疲劳的主要因素之一,说明玻璃成分的改变对于微通道板使用寿命有着重要的影响;另一方面,微通道板的放大是由于半导体表面被电子轰击时发生的二次电子发射引起的,因此,二次电子发射系数越大,其具有的增益越高;而关于多组分氧化物玻璃的二次电子发射系数,其遵守加和法则,即

4.δ=σδ

i

m

i

5.式中δ为玻璃的二次电子发射系数;δ

i

是第i氧化物的二次电子发射系数计算值;m

i

为玻璃中第i氧化物的摩尔百分数。

6.下表给出了部分氧化物的二次电子发射系数

7.氧化物δ氧化物δ氧化物δ氧化物δmgo3.8na2o2.2sio23.1

‑

3.3fe2o32.5cao3.6k2o2.15b2o32.6

‑

2.7al2o34.6sro3.9cs2o2.2p2o51.6

‑

1.8teo23.8bao3.6pbo2.1

‑

2.2geo22.2

‑

2.3cuo3.1

‑

3.3

8.表中可以看出,碱金属氧化物的二次电子发射系数通常较小,添加至玻璃中时又会降低玻璃的二次电子发射系数,因此,需要一种既可保证微通道板中碱金属的含量又可保证其二次电子发射系数的方法,以提高微通道板的使用寿命。

9.对玻璃进行脱碱处理可以有效保证玻璃中碱金属的含量,但一般的玻璃脱碱控制程度较差,脱碱深度范围较宽,很难做到微通道板内壁脱碱的均匀一致性。申请号为202010720109.8的中国专利公开了一种针对倒像器吸收玻璃提高玻璃表面化学稳定性用的脱碱方法,使用固体分解方法脱碱,使吸收玻璃丝表面碱金属含量大幅降低,大大降低了倒像器扭转扩散过程中的网格问题。但该种脱碱方法使用固体分解脱碱,因不同温度下固体分解速率具有一定差异,控制难度较大,对于倒像器吸收丝这种丝径较大且脱碱深度要

求较低的玻璃适用性较强,但对于微通道板这种内壁厚度非常小(几微米),控制要求较高的玻璃,这种脱碱方式很难达到要求。另外,微通道板的特殊结构限制微通道板高温下应处于较为稳定的环境中,固体分解脱碱无法有效的控制脱碱环境,空气中的水和氧气不仅会影响微通道板的性能,还会导致微通道板脱碱过程中产生变形等问题。

技术实现要素:

10.本发明目的在于针对现有技术的不足,提供一种提高微通道板增益及微孔内壁化学稳定性的方法,该方法在满足微通道板基本结构的基础上,保证了微通道板中碱金属的含量,提高了微通道板二次电子发射系数及内壁化学稳定性。

11.为实现上述目的,本发明所采用的技术方案如下:

12.一种提高微通道板增益及微孔内壁化学稳定性的方法,是将经过腐蚀工艺后得到的具有多孔结构的微通道板进行脱碱工艺处理;

13.所述脱碱工艺的具体步骤如下:

14.s1:将经过腐蚀处理并清洗烘干后的微通道板置于石英篮中,并将石英篮放入洁净的石英玻璃容器中,再将石英玻璃容器置于洁净的马弗炉中,并将马弗炉温度升至380

±

20℃;

15.s2:向步骤s2处理后的马弗炉内通入氮气,一段时间后,向氮气中混入脱碱气体,使玻璃表面发生脱碱反应,之后停止通脱碱气体,继续通氮气,最后停止通氮气,马弗炉随炉冷却至室温;

16.s3:将步骤s2处理后的微通道板置于弱酸溶液中进行腐蚀后,再置于弱碱溶液中腐蚀,最后置于去离子水中超声振动清洗,清洗后烘干并开始微通道板的下一道处理工序。

17.进一步地,步骤s1中的微通道板规格为直径25

±

1mm,厚0.35

±

0.05mm,数量为20

‑

40片。

18.进一步地,步骤s1中的马弗炉升温速率为3℃/min。

19.进一步地,步骤s2中通入的氮气流量为0.5

‑

6l/min,通入时间为10

‑

20min,停止通脱碱气体后继续通入氮气的时间为20

‑

40min。

20.进一步地,步骤s2中脱碱气体的通入时间为5

‑

25min。

21.进一步地,所述脱碱气体为氯化氢和二氧化硫中一种或两种。

22.进一步地,步骤s2中的脱碱气体的流量为0.1

‑

0.5l/min。

23.进一步地,步骤s3中的弱酸溶液为0.3mol/l

‑

0.6mol/l的硝酸溶液,腐蚀时间为3

‑

6min。

24.进一步地,弱碱溶液为6wt%

‑

10wt%的氢氧化钠溶液,腐蚀时间为30

‑

60s。

25.进一步地,步骤s3中的去离子水超声清洗中,超声频率为120khz,清洗时间为10

±

5min。

26.本发明的有益效果在于:

27.1、本发明的方法是通过对经过腐蚀工艺后的微通道板进行脱碱工艺处理,脱去了适量的碱金属,从而增加了具有高二次电子发射系数物质的占比,增加了微通道板的总体二次电子发射系数,同时,在脱碱过程中,少量的具有高二次电子发射系数的al2o3通过脱碱吸附在微孔内壁,进一步增加了微通道板的总体二次电子发射系数,提高了微通道板的使

用寿命;另一方面,脱去了适量的碱金属,降低了碱金属在微孔内壁玻璃材料成分中的占比,碱金属占比降低,其在强烈的离子轰击过程中逸失量会减少,从而保证了倍增器的微孔内壁玻璃材料成分或结构,总体化学键强较强,从而提高了其化学稳定性来增强耐铯离子流侵刷能力,在较强的离子轰击状态下具有较高的增益稳定性,进一步提高了微通道板的使用寿命。

28.2、本发明的方法通过在脱碱前后使用氮气填充对脱碱环境进行保护,并使用气体作为脱碱剂,有效的控制了脱碱环境,避免了脱碱过程中产生过多水汽造成微通道板变形的问题,从而保证了微通道板的成像性能;同时,本方法通过在控制脱碱剂气体浓度一定的条件下,以时间控制为主导,而非通过相同脱碱时间下,脱碱气体浓度来控制脱碱程度,使调整变化更小,过程可控性更强,到达反应时间后,停止通脱碱气体,继续通入的氮气将内部剩余气体置换出来,来控制反应程度,脱碱程度可控性增强,使得微通道板内壁脱碱的均匀性一致,并通过后续的酸碱腐蚀提高微孔内壁的光滑度,保证微通道板的电子发射效率。

附图说明

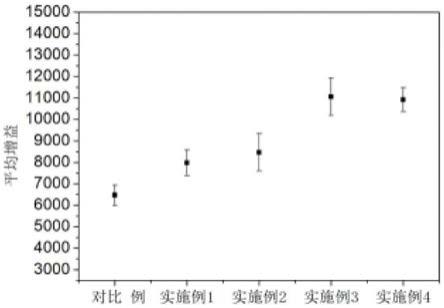

29.图1是本发明的实施例1

‑

4和对比例制备的微通道板平均增益对比图。

30.图2是本发明的实施例1

‑

4和对比例制备的微通道板增益随累积输出电荷量变化对比图。

具体实施方式

31.为了更了解本发明的技术内容,特举具体实施例说明如下。

32.本发明的方法是通过对经过腐蚀工艺后的微通道板进行脱碱工艺处理,其微通道板制板的整体工艺过程如下:将内径30

±

0.5mm,壁厚3.7

±

0.2mm的皮料管与外径29.5

±

0.5mm的芯料棒进行管棒匹配,要求管棒间隙0.5

±

0.2mm;将匹配好管棒于800℃进行单丝拉制,按照一定工艺排棒后750℃下进行复丝拉制;复丝拉制完成后在模具内按一定工艺排屏,并将排好的屏段600℃下进行压屏;经切片、精磨、抛光后,制备成直径26mm,板厚0.3mm的微通道板;在一定腐蚀工艺下,将微通道板单丝内部芯料腐蚀掉;形成具有多孔结构的微通道板后,进行脱碱处理,具体处理形式如以下实施例所述;脱碱处理后的微通道板同样进行烧氢处理,将体电阻烧制为100

‑

300兆欧后,进行正常微通道板的镀膜以及测试等工序。

33.经过腐蚀工艺后的微通道板进行脱碱工艺处理的实施例如下:

34.实施例1

35.s1:将20片经过腐蚀处理并清洗烘干后的微通道板置于石英篮中,并将石英篮放入洁净的石英玻璃容器中,再将石英玻璃容器置于洁净的马弗炉中,并将马弗炉温度以3℃/min升温速率将马弗炉温度缓慢升温至380℃;

36.s2:以0.5l/min的流量向步骤s1处理后的马弗炉中通入氮气20min,之后,向氮气中以0.1l/min的流量混入氯化氢气体,25min后,停止通入氯化氢气体,继续以0.5l/min的流量通入氮气40min,将空间中的剩余hcl气体排出后之后随炉冷却至室温;

37.s3:将步骤s2处理后的微通道板置于0.5mol/l硝酸溶液中腐蚀5min后,置于8wt%的氢氧化钠溶液中腐蚀1min,最后置于去离子水中以超声频率为120khz超声振动清洗10min,清洗后烘干并开始微通道板的下一道处理工序。

38.实施例2

39.s1:将20片经过腐蚀处理并清洗烘干后的微通道板置于石英篮中,并将石英篮放入洁净的石英玻璃容器中,再将石英玻璃容器置于洁净的马弗炉中,并将马弗炉温度以3℃/min升温速率将马弗炉温度缓慢升温至360℃;

40.s2:以3l/min的流量向步骤s1处理后的马弗炉中通入氮气15min,之后,向氮气中以0.2l/min的流量混入二氧化硫气体,20min后,停止通入二氧化硫气体,继续以3l/min的流量通入氮气30min,将空间中的剩余hcl气体排出后之后随炉冷却至室温;

41.s3:将步骤s2处理后的微通道板置于0.3mol/l硝酸溶液中腐蚀6min后,置于10wt%的氢氧化钠溶液中腐蚀1min,最后置于去离子水中以超声频率为120khz超声振动清洗15min,清洗后烘干并开始微通道板的下一道处理工序。

42.实施例3

43.s1:将20片经过腐蚀处理并清洗烘干后的微通道板置于石英篮中,并将石英篮放入洁净的石英玻璃容器中,盖上盖后将其置于洁净的马弗炉中,并将马弗炉温度以3℃/min升温速率将马弗炉温度缓慢升温至400℃;

44.s2:以6l/min的流量向步骤s1处理后的马弗炉中通入氮气10min,之后,向氮气中以混入0.2l/min的二氧化硫气体和0.2l/min的氯化氢气体,10min后,停止通入二氧化硫和氯化氢气体,继续以6l/min的流量通入氮气20min,将空间中的剩余hcl气体排出后之后随炉冷却至室温;

45.s3:将步骤s2处理后的微通道板置于0.6mol/l的硝酸溶液中腐蚀3min后,置于6wt%的氢氧化钠溶液中腐蚀30s,最后置于去离子水中以超声频率为120khz超声振动清洗5min,清洗后烘干并开始微通道板的下一道处理工序。

46.实施例4

47.s1:将20片经过腐蚀处理并清洗烘干后的微通道板置于石英篮中,并将石英篮放入洁净的石英玻璃容器中,盖上盖后将其置于洁净的马弗炉中,并将马弗炉温度以3℃/min升温速率将马弗炉温度缓慢升温至380℃;

48.s2:以6l/min的流量向步骤s1处理后的马弗炉中通入氮气10min,之后,向氮气中以混入0.25l/min的二氧化硫气体和0.25l/min的氯化氢气体,5min后,停止通入二氧化硫和氯化氢气体,继续以6l/min的流量通入氮气20min,将空间中的剩余hcl气体排出后之后随炉冷却至室温;

49.s3:将步骤s2处理后的微通道板置于0.5mol/l的硝酸溶液中腐蚀5min后,置于8wt%的氢氧化钠溶液中腐蚀1min,最后置于去离子水中以超声频率为120khz超声振动清洗10min,清洗后烘干并开始微通道板的下一道处理工序。

50.将实施例1

‑

4中制备的微通道板置于相同烧氢炉中,400℃下烧氢60min,完成烧氢后的微通道板进行相同镀膜处理。

51.对比例

52.按照上述微通道板制板的整体工艺生产制备微通道板,腐蚀至烧氢工序之间不加入脱碱过程即可。

53.【性能测试】

54.对实施例1

‑

4和对比例制备的微通道板进行增益(800v)及耐离子轰击测试,其测

试结果如图1和图2所示。

55.从图1可以知看出各实施例及对比例的20片微通道板的平均增益,从图2可以看出各实施例及对比例的微通道板的增益稳定性,测试结果表明,脱碱后微通道板总体增益均有所提高,且增益稳定性较未脱碱微通道板有所延长。

56.虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1