一种具有高转换效率的低品位废热回收锑化物热电模块及其制备方法

1.本发明属于热电材料技术领域,涉及一种具有高转换效率的低品位废热回收锑化物热电模块及其制备方法。

背景技术:

2.现代工业能源消耗严重,在各种工厂中有60%以上的能量以废热的形式消散。高品位的高温废热在工业中较容易重复使用,但是,占总废热50%以上的低温废热因为品质低,能量密度低等特点而无法使用传统的方法回收利用。热电发电作为一种清洁无声的能源转换技术,能够将废热直接转化为有用的电能,减少了化石燃料的消耗,释放了随之而来的环境危机。热电转换效率通常由无量纲热电优值zt,zt=s2t/ρκ,(t为绝对温度,s是泽贝克系数,ρ是电阻率,κ是热导率)。因为热电优值与温度息息相关,在低温获得高的热电性能极具挑战性。

3.虽然热电领域发展历史较为悠久,但是用于低温废热温区(<600k)的热电材料依旧只用碲化铋合金。碲化铋由于其禁带宽度较小,在温度>450k会发生严重的双极效应,导致热电性能下降,另一方面由于其自兼容性能较差,最终在获得的典型转换效率通常为7%以下。更重要的是,碲化铋合金的重要组成元素碲,地球储量较低,每年产量也不高,这就限制了碲化铋器件的大规模使用。由于材料成本较高,碲化铋器件的功率价格比值通常在20w/$以下,这还仅仅是考虑材料成本的情况下,因此开发更高效率以及元素组成更丰富便宜的热电器件用于低品位废热回收是热电领域一直的研究方向。

技术实现要素:

4.本发明的目的就是为了提供一种具有高转换效率的低品位废热回收锑化物热电模块及其制备方法。

5.本发明的目的可以通过以下技术方案来实现:

6.本发明的技术方案之一提供了一种具有高转换效率的低品位废热回收锑化物热电模块,包括绝缘导热陶瓷板,以及固定在绝缘导热陶瓷板上并由金属导流层串联的n

‑

p热电单元,所述n

‑

p热电单元由采用金属导流层串联的一个n型热电元件和一个p型热电元件组成,其中,n型热电元件组成为ni/fe/mg3sbbi/fe/ni(此处的mg3sbbi仅表示此类材料,并不是指热电半导体材料的组成即为mg3sbbi),其以mg3sbbi系材料作为热电半导体材料,以fe作为扩散屏蔽层,以ni作为电极;p型热电元件的组成为ni/sb/cdsb/sb/ni(此处的cdsb仅表示c此类材料,并不是指热电半导体材料的组成为cdsb),其以cdsb系材料作为热电半导体材料,以sb作为扩散屏蔽层,以ni作为电极。

7.进一步的,所述mg3sbbi系材料的组成为mg

3.1

y

0.01

sbbi,所述cdsb系材料的组成为cd

0.99

ag

0.01

sb。该组成具有较高的热电性能,热电材料能够实现高热电优值zt及300

‑

600k平均zt较高。

8.本发明中所采用的热电半导体材料cd

0.99

ag

0.01

sb和mg

3.1

y

0.01

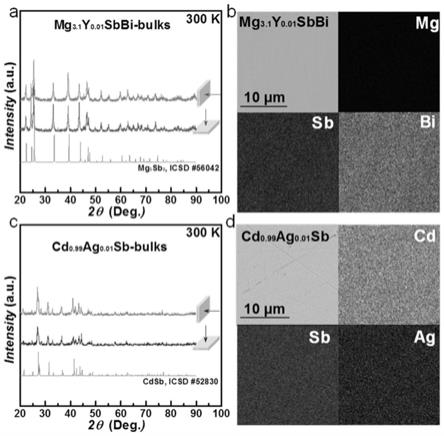

sbbi可加工性能高,组成元素储量丰富,适合于大规模使用。使用sb、fe作为电极材料ni和热电材料之间的扩散屏蔽层能够有效阻挡电极向热电材料中扩散,同时还具有较小的界面电阻率,是实现高输出功率以及热电转换效率的重要因素。

9.进一步的,所述金属导流体为ni、cu、ag、fe、co、mo等纯金属或其合金,优选为铜片或银片。

10.进一步的,所述绝缘导热陶瓷片可以为氧化铝或氮化铝等。

11.进一步的,所述金属导流体的厚度为0.1~0.5mm;所述绝缘导热陶瓷片的厚度为0.1

‑

1mm。

12.进一步的,n型热电元件与p型热电元件中,电极ni的厚度为0.5~1.0mm,扩散屏蔽层sb或fe的厚度为0.05~0.3mm,热电半导体材料mg3sbbi系材料或cdsb系材料的厚度为2~6mm。

13.进一步的,热电元件的尺寸为(1

‑

3)mm

×

(1

‑

3)mm

×

(5

‑

7)mm,优选为1.5mm

×

1.5mm

×

6mm。

14.本发明通过研究发现,锑化物(cdsb,mg3sb2)在低温区具有优异的热电性能,在300

‑

600k温区的平均zt>1,同时组成元素地球储量丰富,价格便宜,是潜在的替代碲化铋器件的热电材料体系。因此,从材料到器件层面研究了p型cd

0.99

ag

0.1

sb和n

‑

mg

3.1

y

0.01

sbbi的材料性能和器件性能。通过一步热压成型成功的制备了热电元件(p型ni/sb/cdsb/sb/ni和n型ni/fe/mg3sbbi/fe/ni),这种三明治组成成功的阻止了材料与电极之间的扩散作用,也具有较低的界面电阻率,为实现高转换效率奠定了基础。最后在8对的锑化物模块中在热端温度<600k时获得了10%的转换效率,同时在该温差下的功率价格比达到360w/$,使传统碲化铋器件的20倍以上。本发明揭示锑化物热电模块具有巨大的潜力,具有经济、可持续、高效等特点,是传统的碲化铋器件低品位余热回收的替代品。

15.本发明的技术方案之二提供了一种具有高转换效率的低品位废热回收锑化物热电模块的制备方法,包括以下步骤:

16.(1)热压模具装样:

17.称取电极粉末、扩散屏蔽层粉末、热电半导体材料粉末,分别按照n型热电元件与p型热电元件组成分层装入石墨模具中并压实(即在热电半导体材料的上下两侧分别依次含有一层扩散屏蔽层粉末和一层电极粉末);

18.(2)一步热压制样:

19.将装样后的石墨模具置于真空热压设备中,一步热压,切割制样,得到目标尺寸的n型热电元件与p型热电元件,并串联构成n

‑

p热电单元;

20.(3)模块组装:

21.将n

‑

p热电单元通过金属导流层连接,并按顺序固定在绝缘导热陶瓷板上,即组装得到目标产物。

22.进一步的,步骤(1)中,所使用的粉末的粒度可选为200目。

23.进一步的,步骤(2)中,n型热电元件的热压工艺条件具体为:在压力80

‑

100mpa下,以每分钟100~150℃的速率升温至550

‑

650℃并保温60

‑

90分钟。可选的,在压力90mpa下,以每分钟150℃的速率升温至550℃并保温90分钟。

24.进一步的,步骤(2)中,p型热电元件的热压工艺条件具体为:在压力50

‑

80mpa下,以每分钟100~150℃的速率升温至350

‑

400℃并保温60

‑

90分钟。可选的,在压力60mpa下,以每分钟150℃的速率升温至400℃并保温90分钟。

25.进一步的,步骤(2)中,真空热压设备中的绝对真空度均不大于10

‑1pa。

26.进一步的,步骤(3)中,切割制样的工艺条件为:利用线径为0.35

‑

0.45mm的金刚石切割线对圆柱样品进行切割,以每分钟200~260转的速率切割,调节样品台上升速度0.1~0.5mm/min,并用切削油降温,对圆柱样品进行切割。可选的,利用线径为0.35mm的金刚石切割线对圆柱样品进行切割,线切割转速为260r/min,样品台上升速度为0.1mm/min。

27.进一步的,n型热电元件或p型热电元件在低温端使用焊锡与金属导流层(即导流片)焊接,高温端则使用sn

‑

sb

‑

pb(即表示sn、sb和pb的三元合金,采用本领域常规市售产品即可)与金属导流层焊接。

28.本发明选用在温区300

‑

600k具有平均zt>1的锑化物(p型cd

0.99

ag

0.01

sb,n型mg

3.1

y

0.01

sbbi)作为热电材料,是目前在低温热电性能可与传统的碲化铋基体可比的选择。p型热电元件使用sb作为扩散屏蔽层,ni作为电极,n型热电元件使用fe作为扩散屏蔽层,ni作为电极,使用一步热压法得到圆柱热电元件。n

‑

p热电元件通过这种三明治结构,sb和fe作为扩散屏蔽层层具有较好的电与热稳定性,同时具有较低的界面电阻率,使用铜片作为导流体,氧化铝陶瓷片作为绝缘导热作用,能够保证获得较高的输出功率和转换效率。这种设计的结构,使锑化物模块在热源为600k时实现了10%的转换效率以及12kw/m2的功率密度,是目前低品位废热温区的最优值。同时也很重要的事,锑化物模块的组成元素具有地球储量丰富,价格低廉,年产量高等特点,使得材料成本极低,功率价格比达到360w/$,是目前商业碲化铋模块的20倍。多晶锑化物在热电性能具有各向同性,同时具有较好的可加工性,为工业生产实现规模化应用带来便利。

29.与现有技术相比,本发明具有以下优点:

30.(1)现有低品位废热回收热电器件主要是由碲化铋材料组成,碲化铋由于近代宽度较小,在温度>450k时双极效应严重,使其热电性能恶化,功率因子随温度的升高而降低,而且自兼容性较差。虽然碲化铋模块研究历史悠久,在电极制备等方面都有成熟的工艺,但是这种材料性能上的缺陷使其低品位废热回收的热电转换效率较低,低于7%。本发明选择锑化物作为模块的热电材料,在温区300

–

600k的平均功率因子和平均zt与碲化铋材料可比,并且自兼容性好,在热源为600k,冷端为280k时的转换效率高达10%,功率密度达到12kw/m2,是目前该温区实现的最优值。此外,对于p型热电元件而言,本发明通过大量实验研究,确定sb作为扩散屏蔽层时效果较好,本发明所涉及界面结构都是首次报道。

31.(2)现有低品位废热回收热电器件材料成本过高。碲化铋材料的重要组成元素碲,地球储量低,年产量也较少,再加之其热电性能各向异性强,原材料加工浪费较多,严重限制了碲化铋模块的批量生产和大规模应用,再加之其功率因子随温度升高而减低,事实上碲化铋模块的功率价格比只有20w/$。本发明使用的n

‑

p热电材料都是锑化物(p型cd

0.99

ag

0.01

sb,n型mg

3.1

y

0.01

sbbi),组成元素地球储量丰富,年产量高,同时多晶锑化物热电性能具有各向同性,加工较简单在低品位废热温区的平均功率因子与碲化铋材料可比,在热源为600k时其功率价格比高达360w/$,是碲化铋材料的20倍。这种从材料到器件再到成本上具有的优势,使锑化物模块能够取代碲化铋模块,实现低品位废热回收规模化。

附图说明

32.图1为n

‑

p热电材料的xrd衍射图谱和sem及eds扫描图谱;

33.图2为n

‑

p热电材料的塞贝克系数(s),电阻率(ρ),热导率(κ)和热电优值(zt)与温度的关系图;

34.图3为热电模块的组成热电元件的电阻线扫面图以及界面处微观结构sem图和eds面扫描以及线扫面图;

35.图4为p型热电元件的不同界面结构的界面电阻率扫描图;

36.同5不同温差下热电模块的负载电压(v),输出功率(p),转换效率(η)和回路电流(i)之间的关系;

37.图6为热电模块的内阻(r

in

)和开路电压(v

oc

)与温差意见的关系图;

38.图7为不同温差下的功率密度(p

d

)和回路电流(i)之间的关系;

39.图8为热电模块在热端温度555k,冷端温度308k的负载电压(v),输出功率(p),热流(q)以及转换效率(η)的寿命测试;

40.图9为热电模块的性价比(w/$)与不同热源温度之间的关系;

41.图10为各元素原料的各方面比较图。

具体实施方式

42.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

43.以下各实施例中,所用p型热电半导体材料cd

0.99

ag

0.01

sb和p型热电元件的制备过程具体如下:

44.(一)以纯度大于99.99%的单质元素单质原料cd、ag和sb按cd

0.99

ag

0.01

sb合金中的化学计量比称量进行配料,并真空封装在石英管中;

45.(二)将放置原料的石英管悬挂于立式高温炉中,以每小时150~200℃的速率缓慢升温至600~800℃,并保温5~8小时,之后快速淬火冷却得到第一铸锭(即熔融铸锭),此处选择以每小时200℃的速率缓慢升温至800℃,并在800℃下保温8小时。

46.(三)对步骤(二)得到的高温熔融淬火后的第一铸锭进行热处理,以每小时150~200℃的速率缓慢升温至350~450℃,保温2~4天,之后快速淬火冷却得到第二铸锭(即退火铸锭),此处选择以每小时200℃的速率缓慢升温至427℃,保温2天。

47.(四)将步骤(三)中获得的退火铸锭研磨成粉末,即得到所需的p型热电半导体材料。

48.热电半导体材料mg

3.1

y

0.01

sbbi的制备过程具体如下:(一)以纯度大于99.99%的单质元素单质原料mg、y、sb和bi按mg

3.1

y

0.01

sbbi合金中的化学计量比称量进行配料,并真空封装在石英管中;

49.(二)将放置原料的石英管悬挂于立式高温炉中,以每小时150~200℃的速率缓慢升温至1000

‑

1100℃,并保温5~8小时,之后快速淬火冷却得到第一铸锭(即熔融铸锭);此处选择以每小时200℃的速率缓慢升温至1050℃,并在1050℃下保温8小时。

50.(三)对步骤(二)得到的高温熔融淬火后的第一铸锭进行热处理,以每小时150~

200℃的速率缓慢升温至600~700℃,保温2~4天,之后快速淬火冷却得到第二铸锭(即退火铸锭);此处选择以每小时200℃的速率缓慢升温至650℃,保温2天。

51.(四)将步骤(三)中获得的退火铸锭研磨成粉末,即得到所需的n型热电材料。

52.另外,负载电压(v),输出功率(p),热流(q

out

),转换效率(η),功率密度(p

d

),回路电流(i),内阻(r

in

),界面接触电阻率(ρ

c

)等采用本领域常规测量方法即可得到。

53.而其余如无特别说明的原料或处理技术,则表明其均为本领域的常规市售原料或常规处理技术。

54.实施例1:

55.一种具有高转换效率的低品位废热回收锑化物热电模块,由n

‑

p热电元件组成,n型热电元件由mg

3.1

y

0.01

sbbi作为热电半导体材料,其组成记为ni/fe/mg3sbbi/fe/ni,p型热电元件由cd

0.99

ag

0.01

sb作为热电半导体材料,其组成记为ni/sb/cdsb/sb/ni,其中fe、sb分别是mg

3.1

y

0.01

sbbi和cd

0.99

ag

0.01

sb的扩散屏蔽层,ni为电极,h

ni

(即电极ni的厚度)=0.5

‑

1.5mm(本实施例优选为0.9mm),h

sb,fe

(即扩散屏蔽层sb,fe的厚度)=0.05

‑

0.3mm(本实施例优选为0.1mm),h

cdsb,mg3sbbi

(即热电半导体材料的厚度)=3

‑

5mm(本实施例优选为4mm),n

‑

p热电元件通过金属导流层串联,热电对通过陶瓷封装技术固定在绝缘陶瓷片上。

56.该热电模块的制备方法包括以下步骤:

57.(1)按体积

×

密度计算出质量称取ni粉末、sb和fe粉末、热电材料粉末,所要求的粉末质量为:ni质量0.67g(0.9mm),sb扩散屏蔽层0.075g(0.1mm),fe扩散屏蔽层0.088g(0.1mm),热电材料cdsb的质量为3.07g(4mm),热电材料mg3sbbi的质量为2.22g(4mm),按顺序装入石墨模具中并压实;

58.(2)将步骤(1)装样后的石墨模具使用真空热压设备进行一步热压制样,其中,ni/fe/mg3sbbi/fe/ni热电元件的热压工艺条件为:在压力90mpa下,以每分钟150℃的速率升温至550℃并保温90分钟;ni/sb/cdsb/sb/ni热电元件的热压工艺条件下:在压力60mpa下,以每分钟150℃的速率升温至400℃并保温90分钟。压力为40mpa,升温速率150℃至450℃保温90分钟。

59.最终得到直径为12mm,厚度为6mm的圆柱样品。

60.(3)将步骤(2)一步热压制样中所得圆柱样品使用线切割机进行切割,其中切割制样的工艺条件为:利用线径为0.35mm的金刚石切割线对圆柱样品进行切割,线切割转速为260r/min,样品台上升速度为0.1mm/min,并用切削油降温,最终得到尺寸为1.5

×

1.5

×

6mm3热电元件,分别为p型热电元件与n型热电元件,并串联构成n

‑

p热电单元。

61.(4)将步骤(3)经过线切割所得n

‑

p热电单元在低温端使用焊锡与导流片焊接,高温端使用sn

‑

sb

‑

pb与导流片焊接,所述导流片为铜片,厚度为0.2mm,然后将所获得的n

‑

p热电对(即为n

‑

p热电单元)通过陶瓷封装技术与陶瓷片连接,所述陶瓷片为氧化铝陶瓷片厚度为0.2mm。

62.图1展现了通过一步热压成型法获得的热电材料的微观结构表征,xrd衍射图谱,sem图片以及eds扫描图显示这种制备方法获得的热电材料为单一相,是保证材料具有高热电性能的前提。所选用的n

‑

p热电材料的温度依赖的性能曲线如图2所示,表明该制备方法所获得的材料的热电性能能够如文献中所报道的性能可比。如图3所示,使用四探针法测试得到p型热电元件的界面接触电阻约为1.35mω,其界面接触电阻率约为30μω

·

cm2,n型热

电元件的界面接触电阻约为0.55mω,其界面接触电阻率约为12μω

·

cm2,sem图片显示了n

‑

p热电元件的界面处都具有明显的界面,进一步的eds图谱也证明热电材料与电极之间没有明显扩散现象。图4研究了p

‑

热电元件不同界面设计的界面电阻率,结果表明ni/sb/cdsb/sb/ni这种界面涉及具有最低界面电阻率,能够减小界面电阻对器件输出功率和转换效率的影响;

63.图5是热电模块的性能测试,揭示了锑化物热电模块的负载电压(v),输出功率(p),转换效率(η)和回路电流(i)之间的关系。如图5a,c所示,随着回路电流的增加,负载电压逐渐减小,主要是由于在温差一定的情况下,回路电流的增加是由于减小了负载电阻的阻值,故而负载电压减小,同时,电压值会随着温差的增加而增加;图5a,c显示的输出功率与回路电流之间的关系,与负载电压不同,输出功率会随着回路电流的增加达到一个峰值,然后降低,该峰值一般出现在负载电阻与模块内阻相等的情况下,同时,温差越大,输出功率也会越大;在温差不变的情况下,单腿器件的热电转换效率会随着电流的增加先变大会减小,如图5b,d所示,但是由于焦耳热和帕尔贴效应,其峰值并不会出现在内外电阻相等的情况。

64.不同温差下热电模块的内阻和开路电压如图6所示,内阻随温差的增加而增加,主要是因为热电材料的平均电阻率会随着温差变大而增加,模块的内阻大于组成材料本身的阻值,主要是因为在期间组装过程中的界面电阻导致。开路电压与材料的塞贝克系数与温差计算的电压值可比,说明本模块结构涉及的热损失较少。

65.不同温差下热电模块的功率密度和回路电流之间的关系如图7所示,随着温差的增大,模块的输出功率密度增加,在热源为600k时,输出功率密度能够达到12kw/m2。此外,热电模块具有热稳定较好,在热端温度为555k,冷端温度为308k下进行保温测试,其输出功率与转换效率基本不变,说明该器件的使用寿命较长,如图8所示。

66.图10显示本工作热电模块所选用热电材料从元素丰度,年产量,单价等方面对比商业的碲化铋材料都具有优势,在相同温差下锑化物热电模块的转换效率更高,造价更低。

67.更进一步的对两种热电模块的性价比进行比较,如图9所示,锑化物的功率价格比高达360w/$,是商业碲化铋模块的20余倍,本发明设计的锑化物热电模块元素存储丰富且年产量高,功率价格比高,同时具有更高的转换效率,是实现通过热电器件低品位废热回收的有效竞争者。

68.实施例2

69.与实施例1相比,绝大部分都相同,除了本实施例步骤(1)中选择电极层ni的厚度为0.5mm,扩散屏蔽层sb和fe的厚度为0.05mm,热电材料厚度为5mm。

70.实施例3

71.与实施例1相比,绝大部分都相同,除了本实施例步骤(2)中ni/fe/mg3sbbi/fe/ni工艺条件为:在压力90mpa下,以每分钟150℃的速率升温至600℃并保温90分钟。

72.实施例4

73.与实施例1相比,绝大部分都相同,除了本实施例步骤(4)中导流体(即金属导流层)选择使用银片,厚度为0.2mm。

74.实施例5

75.与实施例1相比,绝大部分都相同,除了本实施例步骤(4)中低温端使用焊锡与导

流体焊接,高温端使用ag

‑

zn钎焊料与导流体焊接。

76.实施例6:

77.与实施例1相比,绝大部分都相同,除了本实施例中,n型热电元件的热压工艺条件具体为:在压力80mpa下,以每分钟100℃的速率升温至650℃并保温60分钟。

78.实施例7:

79.与实施例1相比,绝大部分都相同,除了本实施例中,n型热电元件的热压工艺条件具体为:在压力100mpa下,以每分钟150℃的速率升温至550℃并保温90分钟。

80.实施例8:

81.与实施例1相比,绝大部分都相同,除了本实施例中,p型热电元件的热压工艺条件具体为:在压力80mpa下,以每分钟100℃的速率升温至400℃并保温60分钟。

82.实施例9:

83.与实施例1相比,绝大部分都相同,除了本实施例中,p型热电元件的热压工艺条件具体为:在压力80mpa下,以每分钟150℃的速率升温至350℃并保温90分钟。

84.实施例10:

85.与实施例1相比,绝大部分都相同,除了本实施例中,切割制样的工艺条件为:利用线径为0.35mm的金刚石切割线对圆柱样品进行切割,以每分钟200转的速率切割,调节样品台上升速度0.1mm/min,并用切削油降温,对圆柱样品进行切割。

86.实施例11:

87.与实施例1相比,绝大部分都相同,除了本实施例中,切割制样的工艺条件为:利用线径为0.45mm的金刚石切割线对圆柱样品进行切割,以每分钟260转的速率切割,调节样品台上升速度0.5mm/min,并用切削油降温,对圆柱样品进行切割。

88.实施例12:

89.与实施例1相比,绝大部分都相同,除了本实施例中,n型热电元件与p型热电元件中,电极ni的厚度为0.5mm,扩散屏蔽层sb或fe的厚度为0.05mm,热电半导体材料mg3sbbi系材料或cdsb系材料的厚度为2mm。

90.实施例13:

91.与实施例1相比,绝大部分都相同,除了本实施例中,n型热电元件与p型热电元件中,电极ni的厚度为1.0mm,扩散屏蔽层sb或fe的厚度为0.3mm,热电半导体材料mg3sbbi系材料或cdsb系材料的厚度为6mm。

92.另外,以上各实施例中,金属导流体还可以根据需要替换为ni、cu、ag、fe、co、mo等高熔点金属或其合金。

93.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1