覆晶作业及其应用的接合设备的制作方法

1.本发明有关一种半导体封装制程,尤指一种覆晶作业及其应用的接合设备。

背景技术:

2.随着近年来可携式电子产品的蓬勃发展,各类相关产品逐渐朝向高密度、高性能以及轻、薄、短、小的趋势发展,其中,应用于该可携式电子产品的各样式的半导体封装结构也因而配合推陈出新,以期能符合轻薄短小与高密度、高性能的要求。

3.随着电子产品的芯片配置密度提高,业界遂广泛地使用覆晶形式的半导体芯片。该覆晶形式的半导体芯片经由多个焊料凸块接合到封装基板上。

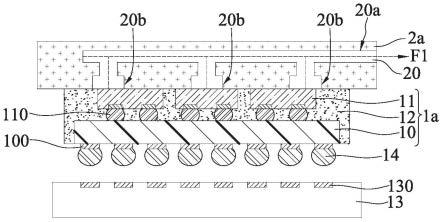

4.如图1a及图1b为现有电子装置于进行覆晶作业的剖视及平面示意图。

5.如图1a及图1b所示,将一芯片模块1a经由多个焊料凸块14设于一线路板13的接点130上,以形成一电子装置1,其中,该芯片模块1a包含一线路结构10、多个经由导电凸块110覆晶结合于该线路结构10上的半导体芯片11以及一包覆该线路结构10与该些半导体芯片11的封装层12。

6.于进行覆晶作业的过程中,如图1a所示,经由一石英材压合治具9将该芯片模块1a下压,使该线路结构10的电性接触垫100上的焊料凸块14进一步结合至该线路板13的接点130,其中,如图1c所示,一承载结构8经由通道80真空吸附该线路板13。之后,经由激光光束l由该压合治具9朝该线路板13的方向(如图1c所示的向下加热方向h)照射该半导体芯片11,以将能量传递到该些焊料凸块14而熔化该焊料凸块14,并于移除该激光光束l后硬化,使该焊料凸块14回焊固接于该接点130上,因而得以将该芯片模块1a覆晶接合于该线路板13上。

7.然而,目前覆晶形式的半导体芯片11,其厚度薄化至数百微米或更小,因而该半导体芯片11易因自身的内应力而略微弯曲或翘曲,致使该芯片模块1a变形,导致后续覆晶作业的过程中,该压合治具9于进行下压动作时,该焊料凸块14无法有效对应连接该接点130,如图1c所示。

8.此外,当提供该激光光束l时,该芯片模块1a和线路板13的温度会连同该焊料凸块14的温度一起升高,此时,因该半导体芯片11与该线路板13(或该线路结构10及该封装层12)的热膨胀系数的差异过大,因而该芯片模块1a或该半导体芯片11会产生弯曲或翘曲,故于回焊该焊料凸块14后,该焊料凸块14容易发生未润湿(non-wetting)的问题。

9.因此,如何克服上述现有技术的种种问题,实已成目前亟欲解决的课题。

技术实现要素:

10.鉴于上述现有技术的种种缺陷,本发明提供一种覆晶作业及其应用的接合设备,可抑制芯片模块变形,使焊料凸块能有效对应连接线路板的接点。

11.本发明的接合设备,包括:压合治具,其具有通道,以经由该通道通过真空吸附的方式吸取芯片模块;承载治具,其承载线路板,使该芯片模块经由多个焊料凸块接合于该线

路板上;以及加热装置,其于该压合治具将该芯片模块下压接合于该线路板上后,加热该多个焊料凸块进行回焊。

12.本发明还提供一种覆晶作业,包括:提供一具有通道的压合治具,使该压合治具经由该通道以真空吸附的方式吸取芯片模块;经由该压合治具,将该芯片模块以多个焊料凸块接合于一线路板上;以及经由加热装置加热该多个焊料凸块以进行回焊。

13.前述的接合设备及覆晶作业中,该压合治具包含石英材。

14.前述的接合设备及覆晶作业中,该线路板设于一承载治具上,且该承载治具配置另一通道,以固定及承载该线路板。

15.前述的接合设备及覆晶作业中,该加热装置提供激光光束,以加热该多个焊料凸块。

16.前述的接合设备及覆晶作业中,还包括于该压合治具上配置多个多功能感测器,以即时监控该多个焊料凸块的回焊情况。

17.由上可知,本发明的接合设备及覆晶作业中,主要经由该压合治具配置有通道,以于覆晶作业的过程中,真空吸附该芯片模块,借以抑制该芯片模块变形,因而即使该半导体芯片易因自身的内应力而略微弯曲或翘曲,该芯片模块的外观仍不会变形,故相比于现有技术,当该压合治具于进行下压动作时,该焊料凸块能有效对应连接该接点。

18.此外,当加热该多个焊料凸块时,该芯片模块和该线路板的温度会连同该焊料凸块的温度一起升高,此时,即使该芯片模块因热膨胀系数的缘故而产生弯曲或翘曲,经由该压合治具真空吸附该芯片模块,即可抑制该芯片模块变形,故相比于现有技术,于回焊该焊料凸块后,该焊料凸块能避免发生未润湿(non-wetting)的问题。

附图说明

19.图1a为现有电子装置于进行覆晶作业的剖面示意图。

20.图1b为现有电子装置的局部上视平面示意图。

21.图1c为现有电子装置于进行覆晶作业发生问题的剖面示意图。

22.图2a为本发明的接合设备于进行覆晶作业前的局部剖视示意图。

23.图2b为本发明的接合设备于进行覆晶作业时的局部剖视示意图。

24.图2c为本发明的接合设备于进行覆晶作业的回焊的局部剖视示意图。

25.图3为本发明的接合设备的另一实施例于进行覆晶作业前的局部立体示意图。

26.图4为本发明的接合设备的另一实施例于进行覆晶作业时的流程图。

27.图5a至图5b为本发明的接合设备于进行覆晶作业的回焊的电子装置变化过程的局部剖视示意图。

28.附图标记说明

29.1:电子装置

30.1a:芯片模块

31.10:线路结构

32.100:电性接触垫

33.11:半导体芯片

34.110:导电凸块

35.12:封装层

36.13:线路板

37.130:接点

38.14:焊料凸块

39.2:接合设备

40.2a,9:压合治具

41.20,21,80:通道

42.20a:第一端口

43.20b:第二端口

44.2b:承载治具

45.30a:力量感测单元

46.30b:位移感测单元

47.31a,31b,31c:第一感测器

48.32a,32b,32c:第二感测器

49.33a,33b,33c:第三感测器

50.8:承载结构

51.f,f1:真空吸附作用力

52.h:加热方向

53.l:激光光束

54.s41~s44:步骤。

具体实施方式

55.以下经由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。

56.须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供本领域技术人员的了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“第一”、“第二”及“一”等的用语,也仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当也视为本发明可实施的范畴。

57.图2a、图2b及图2c为本发明的用于覆晶作业的接合设备2的剖视示意图。如图2b所示,所述的接合设备2包括:一机台(图略)、设于该机台上的压合治具2a、设于该机台上的承载治具2b、以及设于该机台上的加热装置(图略)。

58.于本实施例中,该接合设备2用于半导体封装制程中的覆晶作业,以将一芯片模块1a经由多个焊料凸块14设于一线路板13的接点130上,以形成一电子装置1。例如,该芯片模块1a包含一线路结构10、多个设于该线路结构10上的半导体芯片11以及包覆该线路结构10与该些半导体芯片11的封装层12。

59.此外,该线路结构10为例如具有核心层的封装基板(substrate)或无核心层

(coreless)式封装基板,其具有绝缘基体及至少一配置于该绝缘基体上的线路层,如为扇出(fan out)型重布线路层(redistribution layer,简称rdl),且该线路结构10下侧的线路层上具有多个电性接触垫100,供结合该些焊料凸块14。例如,形成该线路层的材料例如为铜,而形成该绝缘基体的材料例如为聚对二唑苯(polybenzoxazole,简称pbo)、聚酰亚胺(polyimide,简称pi)、预浸材(prepreg,简称pp)等的介电材。应可理解地,该线路结构也可为其它可供承载如芯片等电子元件的承载单元,例如导线架(lead frame)或硅中介板(silicon interposer),并不限于上述。

60.另外,该半导体芯片11经由多个如焊锡材料的导电凸块110以覆晶方式设于该线路结构10上并电性连接该线路结构10的线路层;或者,该半导体芯片11可经由多个焊线(图略)以打线方式电性连接该线路结构10的线路层;抑或,该半导体芯片可直接电性连接该线路结构10的线路层。然而,有关该半导体芯片电性连接该线路结构10的方式不限于上述。

61.另外,该封装层12外露该半导体芯片11的顶面(如晶背),形成于该封装层12的材料例如为聚酰亚胺(polyimide,简称pi)、干膜(dry film)、环氧树脂(epoxy)或封装材(molding compound)等绝缘材,并可采用压合(lamination)或模压(molding)等方式将该封装层12制成。例如,该封装层12填入该半导体芯片11与该线路结构10之间以包覆该些导电凸块110;或者,可先填充底胶(图略)于该半导体芯片11与该线路结构10之间以包覆该些导电凸块110,再使该封装层12包覆该底胶。

62.所述的机台配置半导体封装制程中的覆晶作业所需的相关机电整合,其为业界所熟知,故不再赘述。

63.所述的压合治具2a为石英板,其内配置有连通外部的通道20,且该通道20具有相对的第一端口20a及第二端口20b,如图2a所示。

64.于本实施例中,该压合治具2a用以压抵该芯片模块1a,且该第一端口20a用以连通外部,而该第二端口20b的位置对应该半导体芯片11的位置。例如,该通道20为真空吸附形式,其具有多个个第二端口20b,以令该第一端口20a连通真空设备(图略),且该通道20经由该第二端口20b对应吸附各该半导体芯片11,使该压合治具2a固接该芯片模块1a。

65.所述的承载治具2b配置通道21,如真空吸附方式,以经由吸取方式固定及承载该线路板13。

66.所述的加热装置用以加热,以回焊该些焊料凸块14。于本实施例中,该加热装置采用光热转换机制,如提供图2c所示的激光光束(laser beam)l,以加热该些焊料凸块14。

67.于本实施例中,该接合设备2可配置多个多功能感测器,如压电陶瓷(piezoelectric ceramic transducer,简称pzt)形式,以即时监控该多个焊料凸块14的回焊情况。例如,如图3所示,该多功能感测器包含力量感测单元30a及位移感测单元30b,且该多功能感测器的配置包含于该压合治具2a的x轴向上配置有三组第一感测器31a,31b,31c、于该压合治具2a的y轴向上配置有三组第二感测器32a,32b,32c、及于该压合治具2a的z轴向上配置有三组第三感测器33a,33b,33c。

68.因此,经由该接合设备2可进行半导体封装制程中的覆晶作业,具体过程如下所述。

69.如图2a所示,将一配置有多个焊料凸块14的芯片模块1a设于该压合治具2a上,并经由该通道20吸附(如图2a所示的真空吸附作用力f1)该芯片模块1a,使该芯片模块1a定位

于该压合治具2a上。

70.如图2b所示,经由该承载治具2b的通道21,将该线路板13以真空吸附的方式(如图2b所示的真空吸附作用力f)定位于该承载治具2b上。

71.如图2c所示,将该压合治具2a朝该承载治具2b位移(如向下移动),以令该芯片模块1a朝该线路板13移动,使该些焊料凸块14结合至该线路板13的接点130。之后,经由该加热装置朝该线路板13的方向(如图2c所示的向下加热方向h)发射激光光束l,以加热该些焊料凸块14,使该焊料凸块14回焊固接于该接点130上,因而得以将该芯片模块1a覆晶接合于该线路板13上。

72.于本实施例中,可经由该些多功能感测器,调控该覆晶作业的回焊品质,如图4所示的步骤,具体如下所述。

73.于步骤s41中,经由该些第一感测器31a,31b,31c、第二感测器32a,32b,32c及第三感测器33a,33b,33c的力量感测单元30a进行作用于该压合治具2a上的力量的量测,以判断该芯片模块1a(或该些半导体芯片11)是否因作用力不均而偏位。例如,该焊料凸块14于回焊时的熔融状态(melting)会因下压力量不均而呈歪斜形状,如图5a所示。

74.于步骤s42中,若该芯片模块1a已偏位,可经由该些第一感测器31a,31b,31c、第二感测器32a,32b,32c及第三感测器33a,33b,33c的位移感测单元30b得知该芯片模块1a(或该些半导体芯片11)的偏移量。

75.于步骤s43中,经由该焊料凸块14的自体对位(self-alignment)的变化,即该焊料凸块14于回焊时的熔融状态(melting)的歪斜形状变成如图5b所示的直立形状,以即时修正该芯片模块1a(或该些半导体芯片11)及压合治具2a于六轴方向(x轴向、y轴向、z轴向及其旋转轴向)的位置。

76.于步骤s44中,完成该些焊料凸块14的润湿(wetting)动作,使该些焊料凸块14的润湿品质良好,且应力小及介面合金共化物(inter-metallic compound,简称imc)的强度小。

77.综上所述,本发明的覆晶作业及其应用的接合设备2中,经由该压合治具2a内配置有连通其外部的通道20,以于覆晶作业的过程中,真空吸附该芯片模块1a,以抑制该芯片模块1a变形,因而即使该半导体芯片11因自身的内应力而略微弯曲或翘曲,该芯片模块1a的仍不会变形,故相比于现有技术,当该压合治具2a于进行下压动作时,该焊料凸块14能有效对应连接该接点130。

78.此外,当提供该激光光束l时,该芯片模块1a和该线路板13的温度会连同该焊料凸块14的温度一起升高,此时,即使该芯片模块1a或该半导体芯片11因热膨胀系数的缘故而产生弯曲或翘曲,经由该压合治具2a真空吸附该芯片模块1a,即可抑制该芯片模块1a变形,故相比于现有技术,于回焊该焊料凸块14后,该焊料凸块14能避免发生未润湿(non-wetting)的问题。

79.另外,经由该些第一感测器31a,31b,31c、第二感测器32a,32b,32c及第三感测器33a,33b,33c的配置,能有效调控该覆晶作业的回焊品质,以提高该电子装置1的良率。

80.上述实施例仅用以例示性说明本发明的原理及其功效,而非用于限制本发明。任何本领域技术人员均可在不违背本发明的精神及范畴下,对上述实施例进行修改。因此本发明的权利保护范围,应如权利要求书所列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1