一种MiniLED显示模块及其制备方法与流程

一种mini led显示模块及其制备方法

技术领域

1.本发明涉及mini led技术领域,尤其涉及一种mini led显示模块及其制备方法。

背景技术:

2.mini led显示模块主要包括基板、芯片和量子点膜,基板、芯片和量子点膜由下至上依次设置。芯片激发量子点膜上的量子点粉,以形成全彩显示。

3.目前,mini led显示模块的普遍设置为:芯片包括红光芯片、绿光芯片和蓝光芯片。其中,红光芯片在制备时,需要先将磷化镓(algaas)外延片从砷化镓(gaas)衬底上剥离,随后将外延片绑定到蓝宝石上,此过程的加工难度较大,导致其生产良率较低,生产成本较高,进而提高了mini led显示模块的生产成本并降低了生产效率。同时,这种形式的mini led显示模块在将芯片由蓝膜转移至基板上时,需要先区分红光芯片、绿光芯片和蓝光芯片,随后将三种芯片按照一定顺序分别转移至基板的对应位置处,该过程复杂繁琐而且位置精度要求较高,导致mini led显示模块的生产效率和生产直通率均较低。

4.因此,目前亟需一种生产效率较高且生产成本较低的mini led显示模块及其制备方法。

技术实现要素:

5.(一)要解决的技术问题

6.鉴于现有技术的上述缺点、不足,本发明提供一种mini led显示模块及其制备方法,其解决了目前的mini led显示模块因芯片转移工艺的过程复杂繁琐以及其中的红光芯片的生产良率较低和生产成本较高而导致mini led显示模块生产效率较低且生产成本较高的技术问题。

7.(二)技术方案

8.为了达到上述目的,本发明采用的主要技术方案包括:

9.第一方面,本发明实施例提供一种mini led显示模块,包括控制电路、基板、芯片层和量子点膜,所述控制电路、所述基板、所述芯片层和所述量子点膜由下至上依次设置。

10.所述量子点膜包括量子点粉层,所述量子点粉层包括均匀间隔设置的多组量子点粉块单元;每组所述量子点粉块单元包括一个红色量子点粉块、一个绿色量子点粉块和一个蓝色量子点粉块;

11.按照一个所述红色量子点粉块、一个所述绿色量子点粉块和一个所述蓝色量子点粉块的排布顺序均匀间隔设置以形成所述量子点粉块单元;

12.所述芯片层包括均匀间隔设置的多组蓝光芯片单元;每组所述蓝光芯片单元包括均匀间隔设置的三个蓝光芯片,所述蓝光芯片间隔设置;

13.所述量子点粉块单元中的所述红色量子点粉块、所述绿色量子点粉块和所述蓝色量子点粉块分别对应于所述蓝光芯片单元中的一个所述蓝光芯片;

14.所述基板上对应于每一所述蓝光芯片的位置处均设有粘结胶,以将所述蓝光芯片

固定于所述基板上;

15.所述控制电路用于控制所述蓝光芯片进行工作。

16.根据本发明,所述芯片层还包括芯片胶水,所述芯片胶水包覆所述蓝光芯片,所述芯片胶水为黑色。

17.根据本发明,每一所述红色量子点粉块、所述绿色量子点粉块和所述蓝色量子点粉块的高度一致。

18.根据本发明,所述量子点粉层还包括胶水块,所述胶水块为黑色,所述胶水块设置在每组所述量子点粉块单元中相邻量子点粉块的间隙处以及相邻所述量子点粉块单元的间隙处;

19.所述量子点膜还包括两层光学薄膜,两层所述光学薄膜分别对称设置在所述量子点粉层的上下两侧。

20.根据本发明,所述红色量子点粉块为红色量子点粉、纳米硅、氧化硅、碳和胶水的均匀混合物;

21.所述绿色量子点粉块为绿色量子点粉、纳米硅、氧化硅、碳和胶水的均匀混合物;

22.所述蓝色量子点粉块为蓝色量子点粉、纳米硅、氧化硅、碳和胶水的均匀混合物。

23.根据本发明,所述粘结胶为聚酰亚胺型导电胶。

24.第二方面,本发明实施例还提供一种mini led显示模块的制备方法,包括如下步骤:

25.s11:先清洗所述基板,再将若干个所述蓝光芯片分别转移至所述基板上对应位置处的所述粘结胶上,随后将所述蓝光芯片焊接至所述基板上并烘烤所述粘结胶;

26.s12:配置所述芯片胶水,再脱除所述芯片胶水中的空气;

27.s13:将所述芯片胶水包覆所述蓝光芯片,随后烘烤所述芯片胶水,以使所述芯片胶水固化;

28.s14:研磨所述芯片胶水至所述芯片胶水的高度为所述蓝光芯片的高度的1

‑

2倍;

29.s15:对所述芯片胶水远离所述基板的一侧侧面进行匀胶;

30.s16:将所述量子点膜置于所述芯片层远离所述基板的一侧侧面,以使一个所述红色量子点粉块、一个所述绿色量子点粉块和一个所述蓝色量子点粉块分别对应于一个所述蓝光芯片;

31.s17:所述量子点膜通过粘合剂粘附于所述芯片层,随后,烘干所述粘合剂。

32.根据本发明,初始状态时,蓝膜位于所述基板的上方,所述蓝膜承载若干个间隔设置的所述蓝光芯片,所述蓝光芯片一一对应于所述基板上的所述粘结胶;

33.将所述蓝光芯片转移至所述基板上的工艺过程如下:

34.s21:吸嘴移动至所述蓝膜上方并对应于所述蓝光芯片的位置处;

35.s22:所述吸嘴下移至与所述蓝光芯片贴合;

36.s23:所述吸嘴继续下移并带动所述蓝光芯片下移至与所述基板上的所述粘结胶贴合,此时,所述蓝膜发生弹性形变;

37.s24:所述吸嘴复位,所述蓝膜回弹,所述蓝光芯片转移至所述基板上并通过所述粘结胶固定在所述基板上。

38.根据本发明,所述量子点膜的制备方法如下:

39.s41:清洗光学薄膜,随后分别配置红色量子点粉胶、绿色量子点粉胶和蓝色量子点粉胶;

40.s42:将所述红色量子点粉胶、所述绿色量子点胶和所述蓝色量子点胶以此顺序均匀间隔涂布于所述光学薄膜上,所述红色量子点粉胶、所述绿色量子点胶和所述蓝色量子点胶固化后分别成型为所述红色量子点粉块、所述绿色量子点粉块和所述蓝色量子点粉块;

41.s43:多次重复步骤s,以使按照一个所述红色量子点粉块、一个所述绿色量子点粉块和一个所述蓝色量子点粉块的排布顺序形成的一组所述量子点粉块单元均匀间隔设置多组;

42.s44:在所述量子点粉层远离所述光学薄膜的一侧侧面固定另一个所述光学薄膜。

43.根据本发明,采用超声波搅拌装置,通过边搅拌边涂布的方式,以使量子点粉均匀分布于量子点粉胶中;

44.采用卷对卷涂布工艺,分别将所述红色量子点粉胶、所述绿色量子点胶和所述蓝色量子点胶均匀涂布在所述光学薄膜上,并控制每一所述红色量子点粉块、所述绿色量子点粉块和所述蓝色量子点粉块的高度一致。

45.(三)有益效果

46.本发明的有益效果是:本发明的一种mini led显示模块及其制备方法,具有如下有益效果:

47.第一、传统的mini led显示模块通常采用红光芯片、绿光芯片和蓝光芯片三种类型的芯片以实现全彩显示,而本发明只需设置一种芯片,即蓝光芯片,并通过蓝光芯片对应激发红色量子点粉、绿色量子点粉和蓝色量子点粉以相应发出红光、绿光和蓝光,即能实现全彩显示。

48.本发明通过将芯片的类型缩减至一种,并在将芯片转移至基板上以形成芯片层的过程中,取消了识别芯片种类以及将不同类型的芯片以一定顺序排布的过程,降低了芯片的加工难度,简化了芯片转移的步骤,减少了操作误差并提高了芯片位于基板上的位置精度,实现了高速和高精度地将芯片由蓝膜转移至基板上,进而提高了mini led显示模块的生产效率、生产直通率、加工精度和显示效果,并降低了生产成本。

49.第二、本发明采用蓝光芯片同时激发红色量子点粉块中的红色量子点粉、绿色量子点粉块中的绿色量子点粉和蓝色量子点粉块中的蓝色量子点粉以相应产生红光、绿光和蓝光的方式,以保证红色量子点粉、绿色量子点粉和蓝色量子点粉同时响应蓝光芯片并同时发出红光、绿光和蓝光,避免采用不同激发方式导致响应时间存在偏差而影响mini led显示模块的显示效果。

50.第三、本发明采用的蓝光芯片发出的是近紫外光,相对于红、绿、蓝等可见光,近紫外光的透射率较低,更易于被量子点粉吸收,以避免相邻蓝光芯片之间发生光学串扰,进而提高mini led显示模块的显示效果。

附图说明

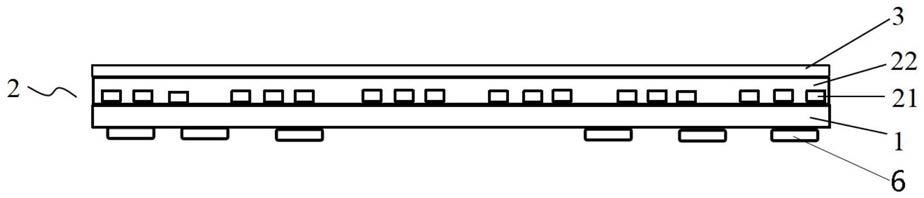

51.图1为本发明的mini led显示模块的实施例的示意图;

52.图2为图1中的量子点膜的示意图;

53.图3为图1中将蓝光芯片由蓝膜转移至基板时步骤s21的示意图;

54.图4为图1中将蓝光芯片由蓝膜转移至基板时步骤s22的示意图;

55.图5为图1中将蓝光芯片由蓝膜转移至基板时步骤s23的示意图;

56.图6为图1中将蓝光芯片由蓝膜转移至基板时步骤s24的示意图;

57.图7为将蓝光芯片由蓝膜转移至基板的传统工艺过程中步骤31的示意图;

58.图8为将蓝光芯片由蓝膜转移至基板的传统工艺过程中步骤32的示意图;

59.图9为将蓝光芯片由蓝膜转移至基板的传统工艺过程中步骤33的示意图;

60.图10为将蓝光芯片由蓝膜转移至基板的传统工艺过程中步骤34的示意图;

61.图11为将蓝光芯片由蓝膜转移至基板的传统工艺过程中步骤35的示意图;

62.图12为将蓝光芯片由蓝膜转移至基板的传统工艺过程中步骤36的示意图;

63.图13为将蓝光芯片由蓝膜转移至基板的传统工艺过程中步骤37的示意图;

64.图14为将蓝光芯片由蓝膜转移至基板的传统工艺过程中步骤38的示意图;

65.图15为本发明的mini led显示模块的制备方法的实施例的流程图。

66.【附图标记说明】

67.1:基板;11:粘结胶;

68.2:芯片层;21:蓝光芯片;22:芯片胶水;

69.3:量子点膜;31:量子点粉块;311:红色量子点粉块;312:绿色量子点粉块;313:蓝色量子点粉块;32:胶水块;33:光学薄膜;

70.4:蓝膜;

71.5:吸嘴;

72.6:控制电路。

具体实施方式

73.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。其中,本文所提及的“上”、“下”等方位名词以图1的定向为参照。

74.参照图1所示,本发明提供一种mini led显示模块,包括控制电路6、基板1、芯片层2和量子点膜3。控制电路6、基板1、芯片层2和量子点膜3由下至上依次设置。

75.参照图3

‑

6所示,基板1上均匀间隔设置多组粘结胶单元,每组粘结胶单元包括均匀间隔设置的三个粘结胶11。

76.对应于每一蓝光芯片21的位置处均设有粘结胶11,以将蓝光芯片21固定于基板1上。

77.参照图2所示,量子点膜3包括量子点粉层,量子点粉层包括均匀间隔设置的多组量子点粉块单元。每组量子点粉块单元包括三种量子点粉块31,即红色量子点粉块311、绿色量子点粉块312和蓝色量子点粉块313。按照一个红色量子点粉块311、一个绿色量子点粉块312和一个蓝色量子点粉块313的排布顺序均匀间隔设置形成一组量子点粉块单元。

78.参照图1所示,芯片层2包括均匀间隔设置的多组蓝光芯片单元,每组蓝光芯片单元包括均匀间隔设置的三个蓝光芯片21,蓝光芯片21一一对应于基板1上的粘结胶11,以将蓝光芯片21固定在粘结胶11。量子点粉块单元中的红色量子点粉块311、绿色量子点粉块312和蓝色量子点粉块313分别对应于蓝光芯片单元中的一个蓝光芯片21。控制电路6用于

控制蓝光芯片21进行工作。通过每一蓝光芯片21发出的近紫外光对应激发红色量子点粉块311中的红色量子点粉、绿色量子点粉块312中的绿色量子点粉和蓝色量子点粉块313中的蓝色量子点粉,以相应发出红光、绿光和蓝光,进而形成全彩显示。

79.通过上述设置,本发明具有如下效果:

80.第一、传统的mini led显示模块通常采用红光芯片、绿光芯片和蓝光芯片21三种类型的芯片以实现全彩显示,而本发明只需设置一种芯片,即蓝光芯片21,并通过蓝光芯片21对应激发红色量子点粉、绿色量子点粉和蓝色量子点粉以相应发出红光、绿光和蓝光,即能实现全彩显示。

81.本发明通过将芯片的类型缩减至一种,并在将芯片转移至基板1上以形成芯片层2的过程中,取消了识别芯片种类以及将不同类型的芯片以一定顺序排布的过程,降低了芯片的加工难度,简化了芯片转移的步骤,减少了操作误差并提高了芯片位于基板1上的位置精度,实现了高速和高精度地将芯片由蓝膜4转移至基板1上,进而提高了mini led显示模块的生产效率、生产直通率、加工精度和显示效果,并降低了生产成本。

82.第二、本发明采用蓝光芯片21同时激发红色量子点粉块311中的红色量子点粉、绿色量子点粉块312中的绿色量子点粉和蓝色量子点粉块313中的蓝色量子点粉以相应产生红光、绿光和蓝光的方式,以保证红色量子点粉、绿色量子点粉和蓝色量子点粉同时响应蓝光芯片21并同时发出红光、绿光和蓝光,避免采用不同激发方式导致响应时间存在偏差而影响mini led显示模块的显示效果。

83.第三、本发明采用的蓝光芯片21发出的是近紫外光,相对于红、绿、蓝等可见光,近紫外光的透射率较低,更易于被量子点粉吸收,以避免相邻蓝光芯片21之间发生光学串扰,进而提高mini led显示模块的显示效果。

84.初始状态时,蓝光芯片21承载于蓝膜4上。

85.参照图15所示,进一步,mini led显示模块的具体制备过程如下:

86.s11:先清洗基板1,再将若干个蓝光芯片21分别由蓝膜4转移至基板1上对应位置处的粘结胶11上,以使若干个蓝光芯片21间隔设置,随后将蓝光芯片21焊接至基板1上,并烘烤粘结胶11;

87.s12:配置芯片胶水22,随后脱除芯片胶水22中的空气;

88.s13:将芯片胶水22包覆蓝光芯片21,随后烘烤芯片胶水22,以使芯片胶水22固化;

89.s14:研磨芯片胶水22至芯片胶水22的高度为蓝光芯片21的高度的1

‑

2倍;

90.s15:对芯片胶水22远离基板1的一侧侧面进行匀胶;

91.s16:将量子点膜3置于芯片层2远离基板1的一侧侧面,以使量子点粉块单元中的一个红色量子点粉块311、一个绿色量子点粉块312和一个蓝色量子点粉块313分别对应于蓝光芯片单元中的一个蓝光芯片21;

92.s17:量子点膜3通过粘合剂粘附于芯片层2,随后,烘干所述粘合剂。

93.其中,匀胶是指采用旋转涂胶的方法涂上液相光刻胶材。

94.具体地,成型后的mini led显示模块上,每三个相邻的蓝光芯片21对应一个像素点。

95.具体地,粘结胶11优选为聚酰亚胺型导电胶。本发明采用聚酰亚胺型导电胶取代传统的锡膏,能够提高蓝光芯片21与基板1的结合稳定性,避免芯片发生漂移和锡膏内存在

空洞的问题,进而提高mini led显示模块的可靠性。

96.参照图1所示,进一步,控制电路6包括驱动ic和电阻等主被动元件,以控制蓝光芯片21进行工作。控制电路6属于现有技术且能够在市面上购入。其中,主动元件表示由电流方向获得或是依靠电流方向的元件。被动元件表示不需要能量的来源来实行其特定供能的元件。

97.进一步,芯片层2还包括芯片胶水22,芯片胶水22包覆蓝光芯片21。

98.芯片胶水22为环氧树脂结构胶、丙烯酸酯结构胶和碳的混合物。其中,碳用于使芯片胶水22呈黑色,以使每一蓝光芯片21均处于黑色环境中,避免相邻蓝光芯片21发出的近紫外光发生光学串扰。环氧树脂结构胶和丙烯酸酯结构胶用于将蓝光芯片21稳定固定于基板1上。

99.初始状态时,蓝膜4位于基板1的上方,蓝膜4用于承载若干个间隔设置的蓝光芯片21,蓝光芯片21一一对应于基板1上的粘结胶11。

100.参照图3

‑

6所示,具体地,本发明将蓝光芯片21由蓝膜4转移至基板1的工艺过程如下:

101.s21:吸嘴5移动至蓝膜4上方并对应于蓝光芯片21的位置处;

102.s22:吸嘴5下移至与蓝光芯片21贴合;

103.s23:吸嘴5继续下移并带动蓝光芯片21下移至与基板1上的粘结胶11贴合,此时,蓝膜4发生弹性形变;

104.s24:吸嘴5复位,蓝膜4回弹,蓝光芯片21转移至基板1上并通过粘结胶11固定在基板1上。

105.参照图8

‑

14所示,而将蓝光芯片21由蓝膜4转移至基板1的传统工艺过程为:

106.s31:吸嘴5移动至蓝膜4上方并对应于蓝光芯片21的位置处;

107.s32:位于蓝膜4下方的顶针将蓝膜4顶起,此时,蓝膜4发生弹性形变;

108.s33:向吸嘴5加设负压以与芯片接触;

109.s34:吸嘴5吸附芯片;

110.s35:顶针复位,蓝膜4回弹;

111.s36:吸附有芯片的吸嘴5移动至基板1上设有粘结胶11位置处的上方;

112.s37:吸嘴5下移并带动蓝光芯片21下移至与基板1上的粘结胶11贴合;

113.s38:吸嘴5离开复位,蓝光芯片21转移至基板1上并通过粘结胶11固定在基板1上。

114.综上,传统的芯片转移工艺需要进行8个工艺步骤才能完成一次芯片转移,过程复杂繁琐导致生产效率较低。而本发明通过优化工艺,将芯片转移工艺的步骤缩减至4个,简化了操作流程以提高生产效率,进而实现芯片的高速转移。

115.参照图1和2所示,进一步,量子点粉块31靠近蓝光芯片21的一侧侧面与蓝光芯片21的对应面的尺寸一致,以使蓝光芯片21能够均匀激发量子点粉块31中的每一量子点粉,进而提升mini led显示模块的显示效果。

116.具体地,量子点粉层中的红色量子点粉块311为红色量子点粉、纳米硅、氧化硅、碳和胶水的均匀混合物。绿色量子点粉块312为绿色量子点粉、纳米硅、氧化硅、碳和胶水的均匀混合物。蓝色量子点粉块313为蓝色量子点粉、纳米硅、氧化硅、碳和胶水的均匀混合物。其中,纳米硅和氧化硅用于吸收空气中的水分和氧气,以避免量子点粉与水、氧气发生化学

或物理反应导致失效。碳用于传导热量以提高量子点粉的耐热性。

117.量子点粉的粒径优选为2

‑

8nm。使用时,需采用尺寸近似一致的量子点粉,以提高量子点粉的尺寸均匀性,进而提高mini led显示模块的显示效果。

118.进一步,量子点粉层还包括胶水块32。胶水块32位于每组量子点粉块单元中相邻量子点粉块31的间隙处以及相邻量子点粉块单元的间隙处。

119.具体地,胶水块32为黑色,即每一量子点粉块31均处于黑色环境中。该黑色环境能够提高相邻量子点粉块31中的量子点粉所发射光束的对比度,进而提升mini led显示模块的显示效果。更具体地,胶水块32为碳和胶水的混合物。

120.进一步,量子点膜3还包括光学薄膜33,两层光学薄膜33分别对称设置在量子点粉层的上下两侧。光学薄膜33用于固定量子点粉层,并将红色量子点粉、绿色量子点粉和蓝色量子点粉受激发后产生的光束传播到外界。

121.具体地,光学薄膜33优选为pet透明膜。其中,pet表示聚对苯二甲酸乙二酯。

122.优选地,量子点粉层上还可以均匀包覆聚合物材料。聚合物材料用于提高量子点粉块31和光学薄膜33的结合稳固性,并能隔绝空气中的水分和氧气。

123.聚合物材料优选为pmma、evoh、pet、ps、pvp、ldpe或pvdc。其中,pmma表示聚甲基丙烯酸甲酯,evoh表示乙烯

‑

乙烯醇共聚物,ps表示聚苯乙烯,pvp表示聚乙烯吡咯烷酮,ldpe表示低密度聚乙烯,pvdc表示聚偏二氟乙烯。

124.参照图15所示,进一步,量子点膜3的制备方法如下:

125.s41:清洗光学薄膜33,随后分别配置红色量子点粉胶、绿色量子点粉胶和蓝色量子点粉胶。量子点粉胶为量子点粉、纳米硅、氧化硅、碳和胶水的均匀混合物。

126.s42:将红色量子点粉胶、绿色量子点粉胶和蓝色量子点粉胶以此顺序均匀间隔涂布于光学薄膜33上,并保证每一量子点粉胶的涂布高度一致。每一量子点粉胶固化后成型为高度一致的量子点粉块31。

127.s43:多次重复步骤s2,以使按照一个红色量子点粉块311、一个绿色量子点粉块312和一个蓝色量子点粉块313的排布顺序形成的一组量子点粉块单元均匀间隔设置多组;

128.s44:在量子点粉层远离光学薄膜33的一侧侧面固定另一个光学薄膜33。

129.由于量子点粉块31中量子点粉的分布均匀性以及每一量子点粉块31的厚度均匀性是影响mini led显示模块的显示效果的重要因素,因此,本发明采用超声波搅拌装置,通过边搅拌边涂布的方式,以使量子点粉均匀分布于量子点粉胶中,并在涂布时采用卷对卷涂布工艺,以控制每次涂布时量子点粉胶的高度一致,进而提高mini led显示模块的显示效果。

130.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行改动、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1