一种IGBT封装散热结构及其应用的电机控制器的制作方法

一种igbt封装散热结构及其应用的电机控制器

技术领域

1.本发明涉及igbt散热技术,特别涉及一种igbt封装散热结构及其应用的电机控制器。

背景技术:

2.igbt是能源变换与传输的核心器件,在轨道交通、智能电网、航空航天、电动汽车与新能源装备等领域应用极广。由于igbt器件在电路中承载的电流大,功率密度高,因此需要很好的散热能力,才能保证igbt正常工作。igbt的散热非常重要,散热不好会严重影响igbt的使用寿命。由于我国对igbt研究起步晚,目前的封装结构设计中,散热性能不能达到最佳。因此,在现有电机控制器产品功率密度要求越来越高,急需开发结构简单且散热性能好的igbt封装散热结构。由于igbt在电力电子装置上的重要作用,对于igbt的散热要求来越来越高。

3.现有igbt封装结构多将晶元水平布置在大的基板平面上,封装体积大;散热依赖于底部散热板,散热效率低,效果差。

技术实现要素:

4.本发明目的是:提供一种gbt封装散热结构及其应用的电机控制器,解决的技术问题:1、将igbt的封装外壳与散热水道翅片合二为一,合理利用空间,降低封装体积;2、实现多面水冷散热,提高散热面积及散热效率;3、解决高度集成后控制器系统igbt散热问题,提升系统的功率密度。

5.本发明的技术方案是:一种igbt封装散热结构,包括散热基板主体及分别固定于其两侧的散热翅片、电极;散热翅片带有内腔结构,内腔中放置晶元、第一dbc层、第二dbc层;电极穿过散热基板主体,在散热翅片内腔中分别通过第一dbc层、第二dbc层与晶元接通。

6.优选的,所述晶元左、右两侧表面分别通过第二焊料层、第三焊料层与第一dbc层的右表面覆铜层、第二dbc层的左表面覆铜层连接。

7.优选的,所述电极分别与第一dbc层的右表面覆铜层、第二dbc层的左表面覆铜层连接,完成电流的输入输出。

8.优选的,所述第一dbc层的左表面覆铜层、第二dbc层的右表面覆铜层分别通过第一焊料层、第四焊料层与散热翅片的左、右内腔表面连接。

9.优选的,所述散热基板主体在对应散热翅片内腔位置设置有绝缘外壳,电极穿过绝缘外壳进入散热翅片内腔。

10.优选的,所述散热翅片内腔的空隙填充有散热材料。

11.优选的,所述散热翅片内腔为底部封闭的u型腔、凵型腔、梯形型腔中的一种。

12.优选的,所述散热翅片内腔的底部不封闭。

13.一种电机控制器,包括主壳体及其内部的薄膜电容、pcb板、三相输出模块、igbt模块,还包括穿过主壳体的直流母线;所述igbt模块采用所述的igbt封装散热结构,多个igbt封装散热结构共用一个散热基板主体。

14.优选的,主壳体内设置有散热水道,igbt模块的散热翅片置于散热水道中。

15.本发明的优点是:1、本发明提出的igbt封装散热结构,将igbt的封装外壳与散热水道翅片合二为一,合理利用空间,降低封装体积,利于电机控制器小型化设计;2、本发明提出的igbt封装散热结构可以实现多面水冷散热,散热面积大,散热效率高,效果好;3、本发明技术的应用于电机控制器,解决了高度集成后控制器系统igbt散热问题,极大提升了系统的功率密度。

附图说明

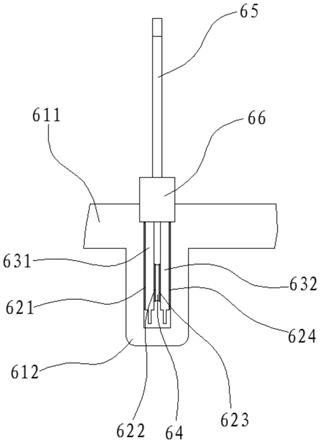

16.下面结合附图及实施例对本发明作进一步描述:图1为电机控制器整体结构示意图;图2为电机控制器拆除pcb板后的结构示意图;图3为电机控制器散热系统结构示意图;图4为igbt模块结构示意图;图5为igbt模块另一角度结构示意图;图6为igbt模块结构剖面图;图7为igbt模块结构电极一侧的俯视图;图8为igbt封装散热结构放大图。

具体实施方式

17.实施例1如图1、2所示,电机控制器包括主壳体1,母线输入2,薄膜电容3,pcb板4,三相输出5,igbt模块6等结构。整个电机控制器工作电流从母线输入2进入薄膜电容3内部,再通过pcb板4进入igbt模块6输入电极,后从igbt输出电极通过pcb板4连接三相输出5,进而进入电机内部驱动电机工作。

18.如图3所示,电机控制器的散热系统原理是:冷却液从主壳体1的进水口11进入水道内部,后与igbt模块6的散热翅片612接触,对散热翅片内部的晶元周边进行散热,最后通过主壳体1出水口12进入整车冷却循环系统。该散热结构可以实现对igbt晶元多面散热,极大提高散热效率。

19.实施例2如图4

‑

8所示,igbt封装散热结构,包括散热基板主体611及分别固定于其两侧的散热翅片612、电极65;散热翅片612带有内腔结构,内腔中放置晶元64、第一dbc层631、第二dbc层632;所述晶元64左、右两侧表面分别通过第二焊料层622、第三焊料层623与第一dbc层631的右表面覆铜层、第二dbc层632的左表面覆铜层连接。所述第一dbc层631的左表面覆铜层、第二dbc层632的右表面覆铜层分别通过第一焊料层622、第四焊料层624与散热翅片

612的左、右内腔表面连接。

20.所述散热基板主体611在对应散热翅片612内腔位置设置有绝缘外壳66,绝缘外壳66作为电极65支撑件,同时保障与散热基板主体611之间的绝缘。电极65穿过绝缘外壳66进入散热翅片612内腔。所述电极65下端分别与第一dbc层631的右表面覆铜层、第二dbc层632的左表面覆铜层连接,完成与晶元64电流的输入输出。所述散热翅片612内腔的空隙填充有导热硅胶或其他散热材料,以增强igbt模块的散热效果。

21.本实施例的所述散热翅片612不局限于图8所示,例如在图8中,散热翅片612的内腔底部封闭的凵型腔,还可以为u型腔或梯型腔,内腔的底部也可以不封闭。

22.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明主要技术方案的精神实质所做的修饰,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种igbt封装散热结构,其特征在于,包括散热基板主体(611)及分别固定于其两侧的散热翅片(612)、电极(65);散热翅片(612)带有内腔结构,内腔中放置晶元(64)、第一dbc层(631)、第二dbc层(632);电极(65)穿过散热基板主体(611),在散热翅片(612)内腔中分别通过第一dbc层(631)、第二dbc层(632)与晶元(64)接通。2.根据权利要求1所述的igbt封装散热结构,其特征在于,所述晶元(64)左、右两侧表面分别通过第二焊料层(622)、第三焊料层(623)与第一dbc层(631)的右表面覆铜层、第二dbc层(632)的左表面覆铜层连接。3.根据权利要求2所述的igbt封装散热结构,其特征在于,所述电极(65)分别与第一dbc层(631)的右表面覆铜层、第二dbc层(632)的左表面覆铜层连接,完成电流的输入输出。4.根据权利要求3所述的igbt封装散热结构,其特征在于,所述第一dbc层(631)的左表面覆铜层、第二dbc层(632)的右表面覆铜层分别通过第一焊料层(622)、第四焊料层(624)与散热翅片(612)的左、右内腔表面连接。5.根据权利要求3所述的igbt封装散热结构,其特征在于,所述散热基板主体(611)在对应散热翅片(612)内腔位置设置有绝缘外壳(66),电极(65)穿过绝缘外壳(66)进入散热翅片(612)内腔。6.根据权利要求5所述的igbt封装散热结构,其特征在于,所述散热翅片(612)内腔的空隙填充有散热材料。7.根据权利要求1

‑

6任一项所述的igbt封装散热结构,其特征在于,所述散热翅片(612)内腔为底部封闭的u型腔、凵型腔、梯形型腔中的一种。8.根据权利要求1

‑

6任一项所述的igbt封装散热结构,其特征在于,所述散热翅片(612)内腔的底部不封闭。9.一种电机控制器,包括主壳体(1)及其内部的薄膜电容(3)、pcb板(4)、三相输出模块(5)、igbt模块(6),还包括穿过主壳体(1)的直流母线(2);其特征在于, 所述igbt模块(6)采用权利要求1

‑

6任一项所述的igbt封装散热结构,多个igbt封装散热结构共用一个散热基板主体(611)。10.根据权利要求9所述的igbt封装散热结构,其特征在于,主壳体(1)内设置有散热水道,igbt模块(6)的散热翅片(612)置于散热水道中。

技术总结

本发明公开了一种IGBT封装散热结构及其应用的电机控制器,IGBT封装散热结构包括散热基板主体及分别固定于其两侧的散热翅片、电极;散热翅片带有内腔结构,内腔中放置晶元、第一DBC层、第二DBC层;所述晶元左、右两侧表面分别通过第二焊料层、第三焊料层与第一DBC层的右表面覆铜层、第二DBC层的左表面覆铜层连接。所述电极分别与第一DBC层的右表面覆铜层、第二DBC层的左表面覆铜层连接。所述第一DBC层的左表面覆铜层、第二DBC层的右表面覆铜层分别通过第一焊料层、第四焊料层与散热翅片的左、右内腔表面连接。本发明的IGBT封装散热结构,将IGBT的封装外壳与散热水道翅片合二为一,降低封装体积,实现多面水冷散热,解决了高度集成后控制器IGBT散热问题。成后控制器IGBT散热问题。成后控制器IGBT散热问题。

技术研发人员:刘蕾 顾杰 毛建华 程勇

受保护的技术使用者:合肥巨一动力系统有限公司

技术研发日:2021.07.05

技术公布日:2021/10/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1