一种磁性碳包覆Fe基软磁磁粉芯及其制备方法与流程

一种磁性碳包覆fe基软磁磁粉芯及其制备方法

技术领域

1.本发明涉及磁性材料制造技术领域,尤其涉及一种fe基软磁磁粉芯及其制备方法。

背景技术:

2.fe基软磁磁粉芯及作为一种重要的软磁材料,广泛应用于电

‑

磁能量转换装置。随着电力电子设备向高频化、小型化以及高转换效率方向发展,对软磁复合材料也提出了低损耗、高导磁等更高的要求。在软磁复合材料的制备过程中,绝缘包覆是最核心的关键工序。目前工业上常用的绝缘包覆方法为磷酸钝化工艺,该方法成本低,易于控制,但对磁粉的化学腐蚀会造成损耗的升高,且磷酸盐绝缘层易在高温下烧蚀,从而限制了软磁复合材料性能的优化。为了解决磷酸盐绝缘层的高温不稳定性,耐高温和具有高电阻的氧化物被广泛引入作为绝缘包覆层。专利cn201510621353.8“高强度软磁复合材料的制备方法及应用”公开了一种高强度软磁复合材料的制备方法:通过机械混合法使钝化铁粉和细化氧化镁粉末混合均匀,经过压制、热处理获得高强度软磁复合材料。专利cn109848428a“金属软磁复合材料的制备方法及金属软磁复合材料”公开了一种金属软磁复合材料的制备方法:在气相辅助条件下进行表面微氧化和退火处理,使磁粉表面原位形成绝缘包覆层,得到金属软磁复合材料,绝缘包覆层为al2o3、sio2、cr2o3。以上方法固然有效的解决了高温稳定性的问题,但是由于绝缘层是非磁性,造成了明显的稀磁效应,不利于维持软磁复合材料的高磁导率和高饱和磁化强度。

技术实现要素:

3.本发明为了克服上述现有技术中存在的问题,提供了一种磁性碳包覆fe基软磁磁粉芯的制备方法,该方法设备简单,工序简化,得以使成本降低,适用于工业化生产。

4.为了实现上述目的,本发明采用以下技术方案:

5.一种磁性碳包覆fe基软磁磁粉芯的制备方法,包括以下步骤:

6.(1)将可溶性含磁性元素盐、1,3,5

‑

均苯三甲醛、2,4,6

‑

苯三酚和副蔷薇苯胺加入到1,4

‑

二氧己烷中,进行超声处理,加热直到所有单体溶解,形成溶液;

7.(2)将乙酸溶液逐滴加入步骤(1)得到的溶液中进行搅拌,获得配位复合材料溶液;

8.(3)将步骤(2)得到的配位复合材料溶液加入到fe基软磁粉末中,搅拌均匀后,烘干,得绝缘fe基软磁粉;

9.(4)将步骤(3)得到的绝缘fe基软磁粉与粘结剂和润滑剂混合均匀,压制成型,得坯体;

10.(5)将步骤(4)得到的坯体在氮气中进行热处理,冷却,喷涂绝缘漆,即得磁性碳包覆fe基软磁磁粉芯。

11.本发明中1,3,5

‑

均苯三甲醛和2,4,6

‑

苯三酚均含有三个羟基,与磁性元素(fe

3+

、

ni

2+

、co

3+

)离子具有较强的螯合能力,然后通过席夫碱反应和配位作用形成磁性元素

‑

有机聚合物配位复合材料。在氮气气氛下,进行高温热处理,使得在碳化过程中,这些被困在有机聚合物中的磁性元素离子原位被还原为磁性粒子,得到了磁性碳绝缘层,0.05

‑

2.0μm磁性碳层包覆在fe基软磁粉末表面,磁性碳的微结构是m@c(m=fe、co、ni)纳米颗粒嵌入n掺杂碳基体中。本发明避免了磷酸盐绝缘层在压制过程中的破裂,磁性碳具有耐高温性,提高磁粉芯电阻率,高温热处理有利于释放坯体中的内应力,较大幅度降低了磁粉芯的损耗;同时,磁性碳绝缘层可以缓解磁稀释作用,进一步提升复合材料的磁性能。

12.作为优选,步骤(1)中,所述可溶性铁盐选自fecl3、fe2(so4)3、fe(no3)3、nicl2、niso4、ni(no3)2、cocl3、co2(so4)3和co(no3)3中的一种或几种混合。

13.作为优选,步骤(1)中,所述超声时间为5~15min;所述加热温度为70~100℃。

14.作为优选,步骤(2)中,所述乙酸溶液浓度为1~3mol/l。

15.作为优选,步骤(3)中,所述金属软磁粉末选自fe、fesi、fesial和fesib中的一种。

16.作为优选,步骤(3)中,所述烘干温度为60~80℃,所述烘干时间为12~24h。

17.作为优选,步骤(1)中,以fe基软磁粉总质量为基准,所述可溶性铁盐的添加量为0.5~1.0wt%;所述1,3,5

‑‑

均苯三甲醛的添加量为0.5~1.0wt%;所述2,4,6

‑‑

苯三酚的添加量为0.5~1.0wt%;所述副蔷薇苯胺的添加量为0.5~1.0wt%;所述1,4

‑

二氧己烷的添加量为0.5~1.0wt%;所述乙酸的添加量为0.05~0.1wt%,且所述可溶性含磁性元素盐、1,3,5

‑

均苯三甲醛、2,4,6

‑

苯三酚、副蔷薇苯胺和1,4

‑

二氧己烷的用量比为1:1:1:1:1。上述材料的添加量很关键,加入量过低,会导致无法通过席夫碱反应和配位作用形成磁性元素

‑

有机聚合物配位复合材料,加入量过高,会影响fe基软磁复合材料整体的磁性能。

18.作为优选,步骤(4)中,所述粘结剂选自环氧树脂、硅酮树脂、二氧化硅、玻璃粉和水玻璃中的一种或几种;以fe基软磁粉总质量为基准,所述粘结剂的加入量为0.5~1.0wt%。

19.作为优选,步骤(4)中,所述润滑剂选自硬脂酸锌和硬脂酸钡中的一种或两种;以fe基软磁粉总质量为基准,所述润滑剂的加入量为0.5~1.0wt%。

20.作为优选,步骤(4)中,压制成型的压强为1500~2000mpa。

21.作为优选,步骤(5)中,热处理温度为600~750℃,时间为0.5~2h。热处理温度很关键,过低会无法释放压制过程中产生的内应力,导致磁性能无法达到最佳值,过高会破坏粘结剂,进一步导致fe基磁粉氧化。

22.本发明还提供了一种由上述制备方法制得的磁性碳包覆fe基软磁磁粉芯,该磁性碳包覆fe基软磁磁粉芯具有损耗低、磁导率高和结合强度好的特点,制得的磁性碳绝缘层减小了磁稀释作用,增强了金属磁粉芯的高频稳定性。

23.与现有技术相比,本发明的优点在于:

24.1)本发明在氮气气氛内高温热处理这一制备磁粉芯必不可少的工艺中同步完成了绝缘层的碳化和磁性元素离子的还原,简化了制备工艺流程,降低成本,适于工业上的大规模的生产;

25.2)相比于传统的磷酸盐绝缘层和氧化物绝缘层,本发明的磁性碳绝缘层,由于m@c(m=fe、co、ni)纳米颗粒的存在,缓解了磁稀释作用,产品的性能得到进一步的提升;

26.3)磁性碳在软磁粉末的表面原位生长,绝缘包覆层与磁粉之间结合度高,且包覆

均匀致密,所制备的fe基软磁磁粉芯具有较高的致密性,较大的强度,综合性能好。

具体实施方式

27.下面通过具体实施例,对本发明的技术方案作进一步具体的说明。

28.在本发明中,若非特指,所有设备和原料均可从市场购得或是本行业常用的,下述实施例中的方法,如无特别说明,均为本领域常规方法。

29.实施例1

30.(1)将fecl3、1,3,5

‑

均苯三甲醛、2,4,6

‑

苯三酚和副蔷薇苯胺加入到1,4

‑

二氧己烷中的水溶液混合,超声处理15min,加热到100℃,全部溶解形成溶液,然后将3mol/l的乙酸溶液逐滴加入所得溶液中进行搅拌,获得配位复合材料溶液。将fesial金属软磁粉末和上述配位复合材料溶液混合,使fesial金属软磁粉末表面形成一层配位复合材料溶液,在80℃时进行24h烘干,得绝缘fesial软磁粉。以fesial金属软磁粉总质量为基准,fecl3的添加量为1wt%;1,3,5

‑

均苯三甲醛的添加量为1.0wt%;2,4,6

‑

苯三酚的添加量为1.0wt%;副蔷薇苯胺的添加量为1.0wt%;1,4

‑

二氧己烷的添加量为1.0wt%;乙酸的添加量为0.05wt%。

31.(2)将步骤(1)得到的绝缘fesial软磁粉与环氧树脂和硬脂酸锌混合均匀,在2000mpa压强下压制成型,得到3个外径为33.00mm,内径为19.90mm,高度为10.7mm的环状坯体。以fesial金属软磁粉末总质量为基准,环氧树脂的加入量为1.0wt%,硬脂酸锌的加入量为1.0wt%。

32.(3)将步骤(2)得到的环状坯体在氮气气氛中进行热处理,热处理温度为800℃,时间为2.0h,冷却,喷涂一层环氧树脂绝缘漆,得到磁性碳包覆fesial金属磁粉芯样品1、样品2和样品3,其微观结构特征为0.05

‑

2.0μm磁性碳层包覆在fesial软磁粉末表面,磁性碳的微结构是fe@c纳米颗粒嵌入n掺杂碳基体中。

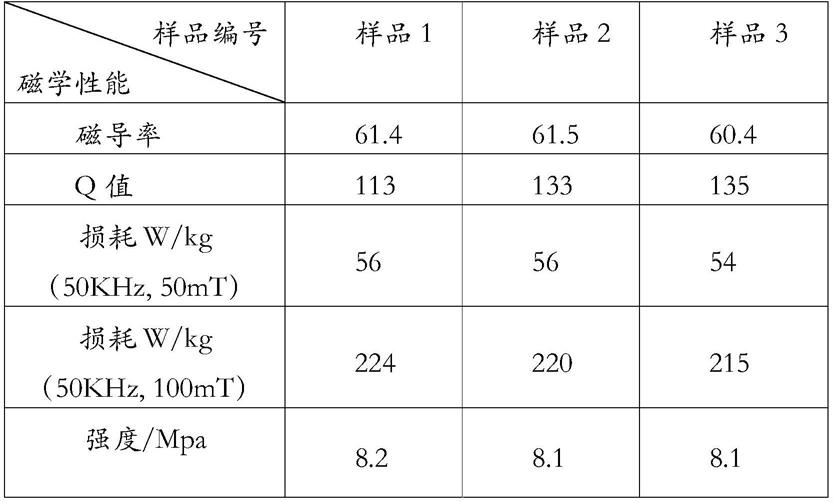

33.测试的磁学参数如下所示:

[0034][0035]

实施例2

[0036]

(1)将nicl2和1,3,5

‑

均苯三甲醛、2,4,6

‑

苯三酚、副蔷薇苯胺加入到1,4

‑

二氧己烷中,超声处理5min,加热到70℃,全部溶解形成溶液,然后将1mol/l乙酸溶液逐滴加入到所得溶液中进行搅拌,获得配位复合材料溶液。将fesial金属软磁粉末和上述配位复合材料溶液混合,使fesial金属软磁粉末表面形成一层配位复合材料溶液,在60℃时进行12h烘干,得绝缘fesial软磁粉。以fesial金属软磁粉末总质量为基准,nicl2的添加量为0.5wt%;1,3,5

‑

均苯三甲醛的添加量为0.5wt%;2,4,6

‑

苯三酚的添加量为0.5wt%;副蔷薇苯胺的添加量为0.5wt%;1,4

‑

二氧己烷的添加量为0.5wt%;乙酸的添加量为0.1wt%。

[0037]

(2)将步骤(1)得到的绝缘fesial软磁粉与环氧树脂和硬脂酸锌混合均匀,在1500mpa压强下压制成型,得到3个外径为33.00mm,内径为19.90mm,高度为10.7mm的环状坯体。以fesial金属软磁粉末总质量为基准,环氧树脂的加入量为0.5wt%,硬脂酸锌的加入量为0.5wt%。

[0038]

(3)将步骤(2)得到的坯体在氮气气氛中进行热处理,热处理温度为600℃,时间为0.5h,冷却,喷涂一层环氧树脂绝缘漆,得到磁性碳包覆fesial金属磁粉芯样品4、样品5和样品6,其微观结构特征为0.05

‑

2.0μm磁性碳层包覆在fesial软磁粉末表面,磁性碳的微结构是ni@c纳米颗粒嵌入n掺杂碳基体中。

[0039]

测试的磁学参数如下所示:

[0040][0041][0042]

实施例3

[0043]

(1)将co(no3)3、1,3,5

‑

均苯三甲醛、2,4,6

‑

苯三酚和副蔷薇苯胺加入到1,4

‑

二氧己烷中,超声处理10min,加热到90℃,全部溶解形成溶液,然后将2mol/l乙酸溶液逐滴加入所得溶液中进行搅拌,获得配位复合材料溶液。将fesial金属软磁粉末和上述配位复合材料溶液混合,使fesial金属软磁粉末表面形成一层配位复合材料溶液,在70℃时进行18h烘干,得绝缘fesial软磁粉。以fesial金属软磁粉末总质量为基准,nicl2的添加量为0.7wt%;1,3,5

‑

均苯三甲醛的添加量为0.7wt%;2,4,6

‑

苯三酚的添加量为0.7wt%;副蔷薇苯胺的添加量为0.7wt%;1,4

‑

二氧己烷的添加量为0.7wt%;乙酸的添加量为0.07wt%。

[0044]

(2)将步骤(1)得到的绝缘fesial软磁粉与环氧树脂和硬脂酸锌混合均匀,在

1800mpa压强下压制成型,得到3个外径为33.00mm,内径为19.90mm,高度为10.7mm的坯体。以fesial金属软磁粉末总质量为基准,环氧树脂的加入量为0.7wt%,硬脂酸锌的加入量为0.7wt%。

[0045]

(3)将步骤(2)得到的坯体在氮气气氛中进行热处理,热处理温度为700℃,时间为1.0h,冷却,喷涂一层环氧树脂绝缘漆,得到磁性碳包覆fesial金属磁粉芯样品7、样品8和样品9,其微观结构特征为0.05

‑

2.0μm磁性碳层包覆在fesial软磁粉末表面,磁性碳的微结构是co@c纳米颗粒嵌入n掺杂碳基体中。

[0046]

测试的磁学参数如下所示:

[0047][0048][0049]

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1