一种质子交换膜燃料电池铂钴合金碳催化剂及其制备方法与流程

1.本发明属于燃料电池技术领域,具体涉及一种质子交换膜燃料电池铂钴合金碳催化剂及其制备方法。

背景技术:

2.目前,氢能是21世纪最理想的能源之一,而高效利用氢能一直是科学家们研究的热点。质子交换膜燃料电池(pemfcs)可以将氢气的化学能直接转换成电能,能量转换效率高,氢能可以得到更有效的利用。催化剂作为燃料电池的“心脏”,对燃料电池的性能有决定作用,研发出高性能、低成本、长寿命的催化剂是pemfcs商业化的前提。

3.pemfcs催化剂目前应用最多的仍然是铂及铂基合金碳催化剂,而在铂合金催化剂中,ptco

‑

c的交换电流密度值是6

×

10

‑

9a/cm2,是pt

‑

c催化剂交换电流值的2倍,动力学角度性能更好。因此,制备ptco

‑

c催化剂非常有意义,以目前合金催化剂的报道中,大部分重点在提高催化剂的氧还原性能,能够实际应用于燃料电池单电池,报道出燃料电池功率密度的不多。如中国专利cn111659419a公开了一种铂基合金催化剂的制备方法,催化剂的氧还原性能优异,但并未将催化剂实际制作成燃料电池单电池并测试燃料电池性能,不能充分说明其催化剂满足在燃料电池中的应用。

技术实现要素:

4.本发明的目的在于提供一种质子交换膜燃料电池铂钴合金碳催化剂制备及后处理方法。本发明制备方法既可以提高催化剂氧还原性能,又可以提高单电池的功率密度,并能有效降低燃料电池的贵金属载量,制备及后处理方法可操作性强,商业化前景好,制备得到的催化剂应用于燃料电池单电池中,具有良好的性能。

5.为实现以上技术目的,本发明实施例采用的技术方案是:第一方面,本发明实施例提供了一种质子交换膜燃料电池铂钴合金碳催化剂的制备方法,包括以下步骤:(1)将铂碳材料、水、钴源溶液混合并剪切分散0.1

‑

24h形成均匀悬浮液;在0

‑

80℃下加入适量添加剂调节悬浮液的ph值为9

‑

12,搅拌0.1

‑

100 h,压滤洗涤,20

‑

85℃下干燥0.5

‑

72h得到前驱体,其中水与铂碳材料的质量比为1

‑

20:1,钴源溶液中钴与铂碳材料中铂的摩尔比为0.01

‑

10;(2)将步骤(1)得到的含水率为5%

‑

70%的前驱体在保护气氛中于200

‑

850℃下进行高温焙烧0.5

‑

20 h,在100

‑

400℃进行骤冷退火,得到粗铂钴合金催化剂;(3)催化剂的后处理:向步骤(2)得到的粗铂钴合金催化剂中加入0.1

‑

40 l浓度为0.01

‑

10mol/l的后处理溶液a,在0

‑

80℃下处理0.5

‑

200h后,去除部分溶剂,再加入0.1

‑

40l浓度为0.01

‑

10mol/l的后处理溶液b,在0

‑

80℃下继续处理0.5

‑

200h后洗涤,20

‑

85℃干燥后得到铂钴合金碳催化剂。

6.进一步地,所述铂碳材料是铂质量含量为20%

‑

50%的铂碳催化剂,所述铂碳催化剂

的电化学活性面积为75

‑

120m2/g,铂颗粒的粒径为2

‑

5nm。

7.进一步地,所述钴源溶液的浓度为0.01

‑

12 mol/l,溶质选自硝酸钴、醋酸钴、氯化钴、硫酸钴中的一种或几种。

8.进一步地,所述添加剂是次磷酸钠、甲酸钠、亚硫酸钠、氢氧化钠、氨水和碳酸钠中一种或几种的混合物,所述添加剂与铂钴元素总量的摩尔比为0.1

‑

120:1。

9.进一步地,步骤(2)高温焙烧过程中所述保护气氛是氮气、氩气和氢气中的一种或多种的混合气,焙烧温度为450

‑

850℃。

10.进一步地,步骤中(2)所述的骤冷退火的退火速度为4

‑

30℃/min。

11.进一步地,步骤中(3)所述后处理溶液a和/或b是乙二醇、乙醇、三乙醇胺、正丁醇、酒石酸、抗坏血酸、柠檬酸、氢氧化钠、盐酸、硫酸、硝酸、醋酸、高氯酸、氨水、过氧化氢、丙酮的水溶液或者上述物质的混合溶液,混合溶液的浓度为0.02

‑

10 mol/l。

12.进一步地,步骤(3)中所述的后处理温度为35

‑

70℃,后处理时间为0.5

‑

120 h。

13.第二方面,本发明实施例提供了一种质子交换膜燃料电池铂钴合金碳催化剂,采用上述制备方法制备而成。

14.本发明实施例提供的技术方案带来的有益效果是:1、本发明燃料电池铂钴合金碳催化剂制备及后处理方法,使用原料环保,制备工艺可操作性强,易于实现商业化。

15.2、本发明通过高温制备工艺使铂元素与钴元素合金化制备燃料电池合金催化剂,提高了合金化程度,降低了催化剂的成本,提高了燃料电池性能并且降低了应用在燃料电池单电池上贵金属的载量。

16.3、本发明制备出粗铂钴合金催化剂后,再通过特殊的后处理方法,去除了催化剂表面的未合金化的元素及杂质,有效提高了催化剂及使用催化剂制作的单电池的性能。

17.4、本发明所述的制备方法制备出的铂钴合金催化剂催化活性优异,氧还原性能好,应用在单电池上的功率密度高。

附图说明

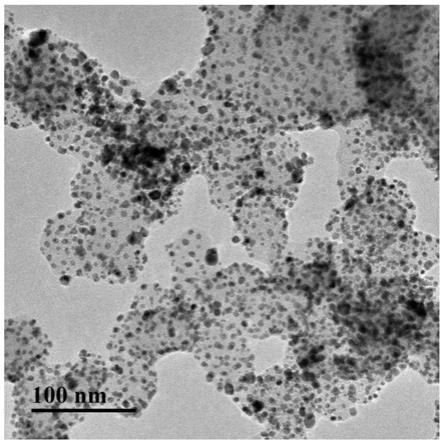

18.图1是本发明实施例1制备的铂钴合金碳催化剂的透射电镜图。

19.图2是本发明实施例1、对比例1制备的催化剂的氧还原性能曲线图。测试时电解质为氧气饱和的0.1m hclo4;转速:1600rpm;扫速:10 mvs

‑1。

20.图3是本发明实施例2

‑

3、对比例2制备的铂钴合金碳催化剂应用在单电池上测试的极化曲线对比图。单电池面积20cm2,阳极、阴极化学计量比1.5:2.5,阳极露点设为35℃,阴极露点为70℃,阳极进堆压力1.1bar,阴极进堆压力1.0bar,电池测试温度75℃。

21.图4是本发明实施例5

‑

6制备的铂钴合金碳催化剂的功率密度曲线对比图。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

23.实施例1

一种质子交换膜燃料电池铂钴合金碳催化剂的制备方法,包括以下步骤:(1)预处理:称取1g铂碳材料(自制铂含量为50%的铂碳催化剂,制备方法如下:将0.5g碳载体,含铂0.5g的含铂化合物分散在乙二醇中,分散均匀得到悬浮液,搅拌加入与铂摩尔质量比为4的沉淀剂,与铂摩尔质量比为1的添加剂,随后在微波炉中加热至沸腾,降至室温后静置;压滤洗涤后,50℃下干燥即得到铂碳催化剂,具体碳载体、含铂化合物、沉淀剂、添加剂等详见公开号为cn111584884a的中国专利),量取80ml水、1ml的浓度为1mol/l硝酸钴溶液,剪切分散5min形成均匀悬浮液;在20℃下加入1g次磷酸钠、适量氢氧化钠溶液调节悬浮液的ph为11,搅拌1h,压滤洗涤,80℃下干燥6h得到前驱体;(2)反应过程:将步骤(1)中得到的含水率为20%的前驱体在氢氮混合气(5%氢气)、700℃下进行高温焙烧15h,冷却至350℃后以10℃/min的退火速度进行骤冷退火,得到粗铂钴合金碳催化剂;(3)后处理过程:称量1g步骤(2)中得到的粗铂钴合金碳催化剂,加入100ml的浓度为1mol/l的氢氧化钠溶液、20ml浓度为0.5mol/l抗坏血酸及5ml丙酮,20℃下搅拌处理6h,去除80ml溶剂,再加入100ml的浓度为0.5mol/l的硫酸溶液,20℃下搅拌处理120h后,充分洗涤去除杂质离子,70℃干燥后得到铂钴合金碳催化剂;(4)单电池制作:准确称量步骤(3)制备的铂钴合金碳催化剂100mg;量取纯水10ml、异丙醇10ml和1ml全氟磺酸树脂溶液,加入到催化剂中,细胞粉碎40min,形成催化剂墨水,将催化剂墨水均匀涂覆在裁切好的质子交换膜上,记为阴极;同样方法称取铂碳催化剂,涂覆在上述质子交换膜的另一面,记为阳极,形成膜电极ccm;采用sgl 28bc型号gdl,拆开balticfuelcells qcf25快速组装测试夹具,依次放入限厚片、第一片gdl、ccm、第二片gdl,固定好后旋转气动按钮,装夹完毕,连接好气体管路后,进行气密性检测合格后,进行单电池测试。

24.(5)单电池测试条件:单电池面积20cm2,阳极、阴极化学计量比1.5:2.5,阳极露点设为35℃,阴极露点为70℃,阳极进堆压力1.1bar,阴极进堆压力1.0bar,电池测试温度75℃。

25.实施例2一种质子交换膜燃料电池铂钴合金碳催化剂的制备方法,与实施例1的区别在于称取5g铂碳材料(自制铂含量为40%的铂碳催化剂,制备方法同实施例1),其他条件同实施例1中的一致;应用本实施例制备的铂钴合金碳催化剂的单电池制作与测试条件与实施例1相同。

26.实施例3一种质子交换膜燃料电池铂钴合金碳催化剂的制备方法,与实施例1的区别在于称取5g铂碳材料(市售40%庄信万丰公司铂碳催化剂),其他条件同实施例2中的比例一致;应用本实施例制备的铂钴合金碳催化剂的单电池制作与测试条件与实施例2相同。

27.实施例4一种质子交换膜燃料电池铂钴合金碳催化剂的制备方法,与实施例1的区别在于称取3000g铂碳材料(自制铂含量为50%的铂碳催化剂,制备方法同实施例1),其他条件与实施例1相同;应用本实施例制备的铂钴合金碳催化剂的单电池制作与测试条件与实施例1相同。

28.实施例5一种质子交换膜燃料电池铂钴合金碳催化剂的制备方法,与实施例1的区别在于称取50g铂碳材料(自制铂含量为50%的铂碳催化剂,制备方法同实施例1),量取1000ml水、100ml的浓度为0.5mol/l硝酸钴溶液,剪切分散30min成均匀悬浮液;在25℃下加入10g氢氧化钠、12g甲酸钠、碳酸钠调ph为10.5,搅拌2h,压滤洗涤,80℃下干燥得到前驱体。

29.(2)将步骤(1)中得到的含水率70%为的前驱体在氩气气氛下、800℃进行高温焙烧8h,冷却至250℃后以6℃/min的退火速度进行骤冷退火,得到粗铂钴合金碳催化剂;(3)称量50g步骤(2)中得到的粗铂钴合金碳催化剂,加入3000ml浓度为1mol/l的盐酸溶液,在35℃下处理3h后,再加入1000ml的浓度为1mol/l的正丁醇、100ml浓度为0.5mol/l氨水的混合溶液在60℃下处理100h,充分洗涤去除杂质离子,80℃干燥后得到铂钴合金碳催化剂。

30.(4)应用本实施例制备的铂钴合金碳催化剂的单电池的制作与测试条件与实施例1相同。

31.实施例6一种质子交换膜燃料电池铂钴合金碳催化剂的制备方法,与实施例5的区别在于步骤(2)中的焙烧过程是冷却至250℃后以30℃/min的退火速度进行骤冷退火,其他比例及条件与实施例5相同。

32.对比例1一种铂钴合金碳催化剂的制备方法,与实施例1的区别在于后处理过程:称量1g步骤(2)中得到的粗铂钴合金碳催化剂,先加入100ml的浓度为0.5mol/l的硫酸溶液,20℃下搅拌处理120h后去除80ml溶剂,再加入100ml的浓度为1mol/l的氢氧化钠溶液、20ml浓度为0.5mol/l抗坏血酸及5ml丙酮,20℃下搅拌处理6h,充分洗涤去除杂质离子,70℃干燥后得到铂钴合金碳催化剂,其他条件不变。

33.对比例2一种铂钴合金碳催化剂的制备方法,与实施例2的区别在于不进行步骤(3)的后处理过程,其他条件不变。

34.图1是本发明所述实施例1制备的铂钴合金碳催化剂的透射电镜图;从图1可以看出本发明制备的铂钴合金碳催化剂,合金颗粒粒径一致,颗粒分布均匀。

35.图2是本发明实施例1、对比例1制备的催化剂的氧还原性能,测试时电解质为氧气饱和的浓度为0.1mol/l的hclo4;转速:1600rpm;扫速:10 mvs

‑1;从图2可以看出实施例1与对比例1的lsv曲线,实施例1制备的催化剂在0.9v的电流密度的绝对值高于对比例1制备的催化剂,说明后处理过程对铂钴合金碳催化剂的氧还原性能有重要影响。

36.图3是本发明实施例2、实施例3、对比例2制备的铂钴合金碳催化剂应用在单电池上测试的极化曲线对比图,其中单电池面积:20cm2;阳极进堆压力:1.1bar;阴极进堆压力:1.0bar;测试温度:75℃;阳极露点35℃,阴极露点70℃。从图3可以看出应用实施例2制备的铂钴合金碳催化剂的在同样的电压下的电流密度比对比例2的电流密度更高,说明应用本发明所述的后处理方法处理的催化剂的性能更好。

37.图4是本发明实施例5、实施例6制备的铂钴合金碳催化剂的功率密度曲线对比图;从图4可以看出,应用本发明制备的铂钴合金碳催化剂制作的燃料电池单电池测试的功率

密度可以达到1.2w/cm2以上,高于目前国内主流功率密度1w/cm2的水平。

38.因此本发明所述制备与后处理方法制备出的铂钴合金碳催化剂,氧还原性能好,催化活性高,使用该催化剂制作的单电池在一定电压下拥有更高的电流密度,因而功率密度更高。

39.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1