一种金属纳米线透明电极及其制备方法

1.本发明属于光伏和光电子器件领域,具体涉及一种金属纳米线透明电极及其制备方法。

背景技术:

2.透明电极在发光显示,太阳能电池、光电子器件等领域有着广泛应用。目前所用的透明电极的导电层材料主要为透明氧化物,如fto、ito等。但是铟元素为稀有资源,导致ito等价格昂贵。更为重要的是ito、fto需高温晶化及易脆本质使得其在柔性电极和柔性器件上的应用受限。金属网格透明电极由于具有导电性好、透光率高、可低温加工及机械柔性好等优点而成为制备透明电极的优选材料。

3.目前,制备兼具高透光率和高导电性金属网格透明电极的方法主要有模板沉积技术(advanced materials,2013,26,873

‑

877)和金属纳米线旋涂法(acs appl.mater.interfaces 2018,10,37699

‑

37708)。但是,前者工艺复杂、成本高,且制备的电极的金属线间距多在10μm以上,不适合太阳能电池等领域。后者虽工艺简单,可在不同基底上制备高性能金属纳米线电极,但是在制备过程中,绝大部分金属纳米线浆料被甩出,造成严重的原料浪费,大幅增加了生产成本。因此,开发一种工艺简单、原料利用率高、适合于大规模生产高性能透明电极的替代技术具有重要的价值。

技术实现要素:

4.为了克服现有技术存在的不足,本发明的目的是提供一种金属纳米线透明电极及其制备方法。

5.本发明的目的至少通过如下技术方案之一实现。

6.本发明提供的制备方法采用狭缝沉积技术,可以利用狭缝的毛细作用力实现金属纳米线浆料的自吸入式填充,进而在狭缝的限域空间内均匀分布,并在真空干燥过程中实现金属纳米线在基底上的均匀沉积,形成金属纳米线电极。随后通过化学离子交换去除纳米线表面的有机物稳定剂,最后进行化学焊接后处理,进一步提高金属透明电极的导电性、机械稳定性和机械柔性等性能。

7.本发明提供的金属纳米线透明电极的制备方法,包括如下步骤:

8.(1)将隔膜框夹于两片洁净的基底间,形成具有一定厚度和尺寸的狭缝空腔,形成狭缝空间(可参照图1a及图1b所示);在所述狭缝空间设置浆料填充口和溶剂挥发口,得到狭缝装置;

9.(2)将金属纳米线分散于溶剂中,得到金属纳米线分散液;

10.(3)将步骤(2)所述金属纳米线分散液从浆料填充口注入步骤(1)所述狭缝空间中,然后置于真空干燥箱中干燥至溶剂完全挥发,在下基底形成导电薄膜,拆解狭缝装置,取下基底与导电薄膜(导电薄膜沉积在下基底上),即所述金属纳米线透明电极。

11.进一步地,步骤(1)所述上基底与下基底均为透明玻璃、聚合物(pet、pen、pi等)薄

膜、云母片、透明陶瓷薄片等中的一种以上;

12.当步骤(1)所述上基底与下基底为抛光硅片、碳纸等非透明基底时,本发明提供的制备方法亦可制备得到非透明导电电极。

13.进一步地,步骤(1)所述隔膜框为沙林(surlyn)热封膜、金属箔、聚合物膜、陶瓷薄膜中的一种,所述隔膜框的厚度为10

‑

200μm。

14.进一步地,步骤(2)所述金属纳米线为ag、au、cu、al等中的一种以上;所述金属纳米线的直径为5

‑

200nm,长度为10

‑

1000μm;

15.优选地,步骤(2)所述金属纳米线为ag纳米线和cu纳米线;所述纳米线的直径为5

‑

150nm,长度为20

‑

1000μm;

16.进一步地,步骤(2)所述溶剂为水、乙醇、异丙醇、正丁醇、n,n

‑

二甲基甲酰胺、二甲基亚砜、n

‑

甲基吡咯烷酮等中的一种以上;

17.进一步地,在步骤(2)所述金属纳米线分散液中,金属纳米线的浓度为0.1

‑

20mg/ml。

18.优选地,当步骤(2)所述金属纳米线为ag纳米线时,在所述金属纳米线分散液中,金属纳米线的浓度为0.5

‑

1.5mg/ml,在后续步骤(3)中将金属纳米线分散液注入狭缝空间的次数为3次。

19.进一步地,步骤(3)所述干燥的温度为30

‑

100℃,干燥的时间为5

‑

60分钟。

20.进一步地,步骤(3)中,金属纳米线分散液从填充口注入狭缝空间中,然后干燥至溶剂完全挥发的次数为1

‑

10次。本发明提供的制备方法中,步骤(3)重复往狭缝空间中填充金属纳米线分散液然后干燥步骤可得到不同厚度和分布密度的金属纳米线导电薄膜电极。

21.优选地,步骤(3)所述金属纳米线分散液注入狭缝空间中,可以通过狭缝的毛细作用力实现。

22.优选地,步骤(3)中所述金属纳米线浆料的注入量可根据狭缝空间体积计算,使得浆料可充分填充狭缝空间但在注入口不留或少留余量,确保金属纳米线材料利用率的最大化。

23.优选地,为了提高电极的导电性,可以在步骤(3)中,将所述薄膜电极浸泡在离子交换溶液中,取出,得到去除有机稳定剂的金属纳米线透明电极。

24.优选地,所述离子交换溶液为nabh4溶液、hcl溶液及hno3溶液等中的一种;所述离子交换溶液的浓度为0.1

‑

2mol/l;所述薄膜电极浸泡在离子交换溶液中的时间为0.5

‑

30分钟。

25.优选地,所述离子交换溶液为nabh4溶液,所述离子交换溶液的浓度为0.5mol/l,所述薄膜电极浸泡在离子交换溶液中的时间为5分钟。

26.优选地,将所述去除有机稳定剂的金属纳米线透明电极浸泡在金属盐溶液,取出,再浸泡在还原剂中,得到化学焊接后的金属纳米线透明电极。

27.优选地,所述金属盐溶液为agno3、au(no3)3、cu(no3)2、agcl、aucl3、haucl4、cucl2等中的一种以上;所述金属盐溶液的浓度为0.05

‑

5mol/l;所述去除有机稳定剂的金属纳米线透明电极浸泡在金属盐溶液的时间为30

‑

300秒;

28.优选地,所述金属盐溶液为与所用金属纳米线对应的金属硝酸盐(agno3、au(no3)3、cu(no3)2等)、金属氯盐(如agcl、aucl3、haucl4、cucl2等)中的至少一种。

29.所述还原剂为硼氢化钠溶液、柠檬酸钠溶液中的一种以上;所述还原剂的浓度为0.1

‑

2mol/l;金属纳米线透明电极浸泡在还原剂中的时间为30

‑

300秒。

30.进一步优选地,当步骤(2)选用ag纳米线时,所采用的化学焊接金属盐为agno3(即金属盐溶液为agno3溶液),金属盐溶液的浓度为0.2mol/l,所述去除有机稳定剂的金属纳米线透明电极浸泡在金属盐溶液的时间为2分钟;所采用的化学焊接还原剂为硼氢化钠溶液,还原剂的浓度为0.3mol/l,金属纳米线透明电极浸泡在还原剂的时间为1分钟。

31.本发明提供一种由上述的制备方法制得的金属纳米线透明电极。

32.本发明的狭缝法金属纳米线透明电极的制备方法是利用狭缝的毛细作用力实现对金属纳米线浆料的自吸入,进而利用纳米线在狭缝限域空间内的均匀分布和可控的溶剂挥发实现金属纳米线在基底上的均匀沉积;通过调节纳米线浆料的浓度、狭缝厚度或沉积次数等参数可实现对电极导电性和透光率的高效调控。利用该方法可在玻璃、聚合物薄膜、云母片等刚性或柔性基底上制备高性能金属纳米线透明电极。将本发明应用于制备ag纳米线透明电极时,在玻璃基底上可获得方块电阻低至2.1ω/sq,透光率大于81%的透明电极。

33.本发明提供的金属纳米线透明电极制备方法具有工艺简单、低温、易重复、成本低、适用于大规模大面积生产等特点,有利于技术的应用和推广。

34.与现有技术相比,本发明具有如下优点和有益效果:

35.(1)本发明提供的金属纳米线透明电极制备方法中,纳米线浆料是在狭缝毛细作用力下自吸入填充,金属纳米线浆料的利用率高,通过精确核算狭缝空间体积和浆料的用量,可实现超过95%,甚至100%的金属纳米线浆料的利用率,大幅度降低生产成本;

36.(2)本发明提供的金属纳米线透明电极制备方法可在不同基底上(刚性、柔性、超薄膜)制备高性能透明电极,亦可应用在非透明基底(如硅片)上制备非透明电极,该方法易实现大面积制备;

37.(3)本发明提供的金属纳米线透明电极制备方法制备的透明电极在光伏器件、光电子器件、发光显示器件、传感器等领域具有广泛的应用前景。

附图说明

38.图1a和图1b分别是狭缝装置结构的剖面图和顶视图。

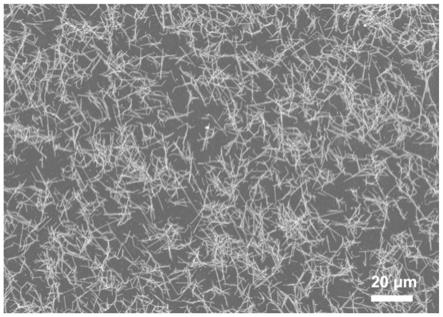

39.图2是实施例1制备的ag纳米线电极的扫描电子显微镜图片。

40.图3是实施例1在玻璃基底上制备的ag纳米线透明电极透过率曲线。

41.图4是实施例5在pet基底上制备的ag纳米线柔性透明电极透过率曲线。

具体实施方式

42.以下结合实例对本发明的具体实施作进一步说明,但本发明的实施和保护不限于此。需指出的是,以下若有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器未注明生产厂商者,视为可以通过市售购买得到的常规产品。

43.实施例1

44.1)基底的清洗。

45.本实施例中采用透明玻璃为基底制备透明电极,其清洗过程为:首先将尺寸为25mm

×

30mm的玻璃在洗涤剂中超声20分钟去除表面油污和灰尘,然后依次在去离子水、乙

醇、丙酮中超声10分钟,用氮气吹干并在食人鱼溶液中浸泡4小时,得到深度清洁玻璃衬底,备用。

46.2)狭缝的制备

47.以厚度为30μm的沙林热封膜为隔膜,夹于两片清洁的玻璃基底之间,并用夹具固定,组装成如图1a和图1b所示的狭缝装置(隔膜围成的面积为25mm

×

25mm)。在隔膜两端分别设置一个开口(宽度为2mm)。

48.3)金属纳米线分散液的配制。

49.本实施例中采用ag纳米线制备透明电极。将ag纳米线

‑

乙醇分散液(纳米线直径为100nm,长度为30

‑

50μm)用n

‑

甲基吡咯烷酮稀释至1mg/ml,超声分散10分钟,备用。

50.4)ag纳米线的沉积。

51.取30μl步骤(3)配制的ag纳米线分散液滴在狭缝浆料注入口,在毛细作用下浆料自行填充到狭缝中,然后置于80℃的真空烘箱中干燥60分钟;重复填充

‑

烘干步骤一次,干燥使溶剂完全挥发,ag纳米线分散液沉积在下基底形成导电薄膜,拆解狭缝装置,取下基底与导电薄膜,即得到金属银纳米线透明电极。

52.5)测试:采用扫描电子显微镜观测银纳米线在基底上的分布,用紫外

‑

可见分光光度计测试电极的透光率曲线,采用四探针电阻测试仪测量电极的方块电阻。sem照片(如图2所示)结果表明,ag纳米线在基底上分布较为均匀。所制备的银纳米线透明电极的方块电阻为452ω/sq,550nm处的透光率为80.6%(如图3所示)。

53.实施例2

54.1)基底的清洗。

55.本实施例中采用云母片制备透明导电电极,其清洗过程为:首先将尺寸为30mm

×

35mm的云母片依次在乙醇和丙酮中超声15分钟,用氮气吹干,备用。

56.2)狭缝的制备。同实施例1,其不同之处在于所用隔膜为铝箔,厚度为55μm。

57.3)金属纳米线分散液的配制。

58.本实施例中采用cu纳米线制备透明电极。将cu纳米线(纳米线直径为75nm,长度为~70μm)用乙醇稀释至0.5mg/ml,超声分散10分钟,备用。

59.4)cu纳米线的沉积。

60.取55μl步骤(3)配制的cu纳米线分散液滴在狭缝浆料注入口,在毛细作用下浆料自行填充到狭缝中,然后置于30℃的真空烘箱中干燥20分钟,待狭缝中的溶剂完全挥发后,cu纳米线分散液沉积在下基底形成导电薄膜,拆解狭缝装置,取下基底与导电薄膜,即得到金属铜纳米线透明电极(cu纳米线网格电极)。

61.5)化学后处理。

62.将沉积得到的cu纳米线网格电极在0.3mol/l的nabh4溶液中浸泡10分钟,去除cu纳米线表面吸附的有机稳定剂,用去离子水充分淋洗,然后用氮气吹干,得到去除有机稳定剂的金属纳米线透明电极。

63.6)测试:同实施例1。测试结果表明,cu纳米线能在云母基底上均匀分布。所制备的cu纳米线透明电极的方块电阻为72ω/sq,550nm处的透光率为82.6%。本实施例表明,本发明的金属纳米线导电薄膜沉积法适合于在无机物柔性基底上制备柔性透明电极。

64.实施例3

65.1)基底的清洗。同实施例1。

66.2)狭缝的制备。同实施例1。不同之处在于隔膜浆料注入口宽度为3mm,溶剂挥发口宽度为5mm。

67.3)金属纳米线分散液的配制。同实施例1,其不同之处在于所用ag纳米线直径为25nm,长度为100μm,所用分散液为乙醇和dmf混合液(体积比为10:1)。

68.4)ag纳米线的沉积。同实施例1,其不同之处在于真空干燥温度为70℃,ag纳米线分散液填充

‑

烘干次数为3次。

69.5)化学后处理。同实施例2。

70.6)化学焊接。将步骤5)得到的电极在0.5mol/l的agno3溶液中浸泡5分钟,取出后自然风干,然后再浸入0.5mol/l的nabh4溶液中3分钟,取出后用去离子水充分淋洗,80℃烘干后得到透明电极。

71.7)测试:同实施例1。sem照片(可参照图2所示)结果表明,ag纳米线在基底上分布较为均匀。所制备的银纳米线网格透明电极的方块电阻为2.1ω/sq,550nm处的透光率为81.7%。本实施例表明,化学后处理和化学焊接可有效改善电极的导电性能。

72.实施例4

73.1)基底的清洗。同实施例1,其不同之处在于所用玻璃尺寸为100mm

×

120mm。

74.2)狭缝的制备。同实施例1,其不同之处在于所用隔膜为聚乙烯膜,厚度为15μm。

75.3)金属纳米线分散液的配制。同实施例1,其不同之处在于所用ag纳米线直径为35nm,长度为110μm,所用稀释剂为正丁醇,稀释后银纳米线浆料浓度为2.5mg/ml。

76.4)ag纳米线的沉积。同实施例1,其不同之处在于每次填充狭缝空间时所用银纳米线浆料体积为200μl,烘干温度为60℃,干燥时间为30分钟。

77.5)化学后处理。同实施例2。

78.6)化学焊接。同实施例3。

79.7)测试:同实施例1。测试结果表明,ag纳米线能在玻璃基底上均匀分布。所制备的ag纳米线透明电极的方块电阻为15ω/sq,550nm处的透光率为84.7%。本实施例表明,本发明的金属纳米线导电薄膜沉积法适合于制备大面积透明电极。

80.实施例5

81.1)基底的清洗。

82.本实施例采用聚对苯二甲酸乙二醇酯(pet)为基底,其清洗方法为:将pet基底裁成25mm

×

35mm小片,然后用洗涤剂超声清洗10分钟,去离子冲洗干净后依次在去离子水、乙醇中超声清洗5分钟,吹干备用。

83.2)狭缝的制备。同实施例1,其不同之处在于所用隔膜厚度为200μm。

84.3)金属纳米线分散液的配制。同实施例1,其不同之处在于所用ag纳米线直径为35nm,长度为90μm,所用稀释剂为乙醇和异丙醇混合液(乙醇和异丙醇的体积比1:2),稀释后纳米线浆料浓度为0.1mg/ml。

85.4)al纳米线的沉积。同实施例1,其不同之处在于每次填充狭缝空间所用al纳米线浆料体积为120μl,烘干温度为50℃,干燥时间为20分钟。

86.5)化学后处理。同实施例2。

87.6)化学焊接。同实施例3。

88.7)测试:同实施例1。测试结果表明,ag纳米线能在pet基底上均匀分布。所制备的ag纳米线网格透明电极的方块电阻为12ω/sq,550nm处的透光率为78.3%(如图4所示)。本实施例表明,本发明的金属纳米线导电薄膜沉积法适合于在聚合物柔性基底上制备柔性透明电极。

89.实施例6

90.1)基底的清洗。

91.本实施例采用透明氧化铝陶瓷薄片为基底,其清洗方法为:将基底裁成50mm

×

60mm小片,然后用洗涤剂超声清洗10分钟,去离子冲洗干净后依次在去离子水、乙醇、丙酮中超声清洗10分钟,吹干后在100w紫外灯下烘烤15分钟,备用。

92.2)狭缝的制备。同实施例1,其不同之处在于所用隔膜厚度为10μm聚乙烯薄膜。

93.3)金属纳米线分散液的配制。同实施例1,其不同之处在于所用ag纳米线直径为35nm,长度为90μm,所用分散剂为乙醇和dmso混合液(乙醇和dmso的体积比8:2),稀释后纳米线浆料浓度为10mg/ml。

94.4)ag纳米线的沉积。同实施例1,其不同之处在于每次填充狭缝空间时所用ag纳米线浆料体积为45μl,烘干温度为70℃,干燥时间为60分钟。

95.5)化学后处理。同实施例2。不同之处在于所用化学处理液为0.1mol/l的hcl溶液,处理时间为20分钟。

96.6)化学焊接。同实施例3。

97.7)测试:同实施例1。测试结果表明,ag纳米线能在陶瓷基底上均匀分布。所制备的ag纳米线网格透明电极的方块电阻为54ω/sq,550nm处的透光率为68.3%。本实施例表明,本发明的金属纳米线导电薄膜沉积法适合于在透明陶瓷基底上制备透明电极。

98.以上实施例仅为本发明较优的实施方式,仅用于解释本发明,而非限制本发明,本领域技术人员在未脱离本发明精神实质下所作的改变、替换、修饰等均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1