高热量X射线球管及其冷却油路的制作方法

高热量x射线球管及其冷却油路

技术领域

1.本发明涉及一种x射线球管及冷却油路,尤其涉及一种高热量x射线球管及其冷却油路。

背景技术:

2.x射线球管组件99%的能量都转化为热能,其中有20%的电子直接打在x射线窗口处,该处温度很高。如附图1是目前采用的油路结构,管芯壁上油的流速可以降至零,导致球管管芯温度升高、窗口过热,这样就限制了球管功率的提升、寿命的延长。

技术实现要素:

3.为了克服上述缺陷,本发明提供了一种高热量x射线球管及其冷却油路,改变了传统的冷却油路,使油的流速在管芯窗口为最大,能够及时地将窗口的热量带走,使窗口保持较低的温度,该油路的发明解决了高热容量球管的冷却效率,极大地提高了球管的功率和延长了寿命。

4.本发明为了解决其技术问题所采用的技术方案是:一种高热量x射线球管的冷却油路,包设于x射线球管的阴极盘上的进油口及设于所述x射线球管的阳极组件末端的出油口,该出油口通过管路和油泵及热交换器与所述进油口形成循环冷却闭合油路,所述阴极盘上安装阴极组件和导油管的对应位置设置冷却领,该冷却领的两端分别设有进油管安装口和阴极组件避让口,以及在正对所述阴极盘的下侧面上设有导油槽,该导油槽从所述进油管安装口出发延伸至所述阴极组件避让口形成至少部分环绕所述阴极组件避让口后再延伸至所述阴极盘的外侧边;所述导油管安装于所述冷却领的进油管安装口上,所述x射线球管的阴极组件安装于所述冷却领的阴极组件避让口上。

5.作为本发明的进一步改进,所述导油槽包括环绕所述进油管安装口的第一导油槽,由所述第一导油槽的两端口分别向所述阴极组件避让口的相对两侧边延伸的第二导油槽,及环绕所述阴极组件避让口外周后汇合形成一条宽度大于所述第一导油槽的第三导油槽。

6.作为本发明的进一步改进,两个所述第二导油槽对称设置。

7.作为本发明的进一步改进,所述进油管安装口上设有进油管安装导管,所述进油管的下端密封安装于该进油管安装导管上。

8.作为本发明的进一步改进,所述阴极盘的上侧面上对应所述冷却领安装位置形成冷却领安装槽,所述冷却领的导油槽与所述冷却领安装槽固定后的二者之间形成导油流道。

9.作为本发明的进一步改进,所述第三导油槽的宽度大于所述阴极组件避让口的半径,并小于所述阴极组件避让口的直径。

10.本发明还提供一种x射线球管,设置上述的冷却油路。

11.作为本发明的进一步改进,所述阴极盘的下侧面上连接有壳窗组件,所述阳极组

件安装于所述壳窗组件的下方

12.本发明的有益效果是:该x射线球管及其冷却油路,通过设置冷却领,改变传统的冷却油路,使冷却油在管芯窗口获得最大流速,从而将窗口热量及时的带走,保持较低的温度,解决了球管窗口容易过热导致的不能工作或失效的技术问题,同时也提高了球管的使用寿命。

附图说明

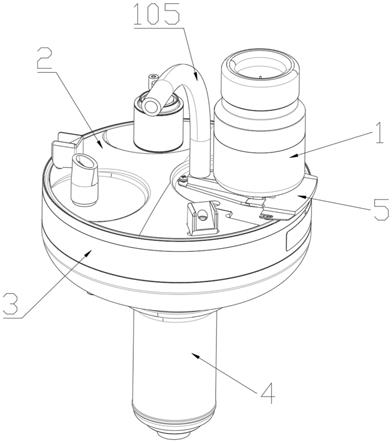

13.图1为现有油路结构示意图;

14.图2为本发明所述油路结构示意图;

15.图3为本发明所述x射线球管的结构示意图;

16.图4为图3部分分解结构示意图;

17.图5为本发明所述冷却领的结构示意图;

18.图6为图5另一视角结构示意图。

19.结合附图,作以下说明:

20.1——阴极组件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2——阴极盘;

21.21——冷却领安装槽;

ꢀꢀꢀꢀꢀꢀꢀꢀ

3——壳窗组件;

22.4——阳极组件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5——冷却领;

23.51——进油管安装口;

ꢀꢀꢀꢀꢀꢀꢀꢀ

511——进油管安装导管;

24.52——阴极组件避让口;

ꢀꢀꢀꢀꢀꢀ

53——导油槽;

25.531——第一导油槽;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

532——第二导油槽;

26.533——第三导油槽;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101——进油管;

27.102——出油管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103——油泵;

28.104——热交换器;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

105——导油管。

具体实施方式

29.以下结合附图,对本发明的较佳实施例作详细说明。

30.参阅图2,为本发明所述的一种高热量x射线球管的冷却油路,包设于x射线球管的阴极盘2上的进油口101及设于所述x射线球管的阳极组件4末端的出油口102,该出油口102通过管路和油泵103及热交换器104与进油口101形成循环冷却闭合油路。

31.与附图1现有的冷却油路不同的是,即本发明的主要创新在于:在阴极盘2的上侧面上安装阴极组件1和导油管105的对应位置设置冷却领5。冷却领5的两端分别设有进油管安装口51和阴极组件避让口52,以及在正对阴极盘2的下侧面上设有导油槽53,该导油槽53从进油管安装口51出发延伸至阴极组件避让口52形成至少部分环绕阴极组件避让口52后再延伸至阴极盘2的外侧边。导油管105安装于冷却领5的进油管安装口51上,x射线球管的阴极组件1安装于冷却领5的阴极组件避让口52上。这样,x射线球管的冷却油进行了改变,即从进油口101由导油管105进入到冷却领5后,通过冷却领5下侧面上设置的导油槽53将冷却油从阴极盘2中心位置导入至流经阴极组件避让口52附近(即管芯窗口)后再汇合导出,从而使管芯窗口位置的冷却油获得最大流速,最大限度的将热量带走。

32.参阅附图5

‑

6,为本发明所述的一种冷却领的结构示意图,其导油槽53包括环绕进

油管安装口51的第一导油槽531,由第一导油槽31的两端口分别向阴极组件避让口(2的相对两侧边延伸的第二导油槽532,及环绕阴极组件避让口52外周后汇合形成一条宽度大于第一导油槽531的第三导油槽533。两个第二导油槽532对称设置。

33.参阅附图3,所述进油管安装口51上设有进油管安装导管511,进油管101的下端密封安装于该进油管安装导管511上,从而将冷却油从进油管101直接安装在冷却领5上,以将冷却油直接导入冷却领5内。

34.参阅附图4,所述阴极盘2的上侧面上对应冷却领5安装位置形成冷却领安装槽21,冷却领5的导油槽53与冷却领安装槽21固定后的二者之间形成导油流道,以将冷却油导入到管芯窗口,带走管芯窗口上的大量热量。

35.参阅附图4,第三导油槽533的宽度大于阴极组件避让口52的半径,并小于阴极组件避让口52的直径。这样可以将冷却油进行充分汇合后再导出至窗壳组件。

36.参阅图3

‑

4,为本发明所述的一种x射线球管,包括阴极组件1、阴极盘2、壳窗组件3和阳极组件4,其中阴极组件1安装在阴极盘2上侧面上,壳窗组件3安装在阴极盘2下侧面上,阳极组件4安装在壳窗组件3下方,该x射线球管在阴极盘2上设置了上述的冷却领5形成的冷却油路,将冷却油从进油口101直接导入到冷却领5后经过管芯窗口后导出,并在管芯窗口获得最大流速,最大限度地将热量带走。

37.由此可见,该x射线球管及其冷却油路,通过设置冷却领,改变传统的冷却油路,使冷却油在管芯窗口获得最大流速,从而将窗口热量及时的带走,保持较低的温度,解决了球管窗口容易过热导致的不能工作或失效的技术问题,同时也提高了球管的使用寿命。

38.在以上的描述中阐述了很多具体细节以便于充分理解本发明。但是以上描述仅是本发明的较佳实施例而已,本发明能够以很多不同于在此描述的其它方式来实施,因此本发明不受上面公开的具体实施的限制。同时任何熟悉本领域技术人员在不脱离本发明技术方案范围情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1