电感器部件的制作方法

1.本公开涉及电感器部件。

背景技术:

2.在专利文献1所记载的电感器部件中,电感器布线在基体的内部延伸。在基体的主面上层叠有外部端子。外部端子与电感器布线电连接。外部端子的材质为铜、银、锡、镍等金属。

3.专利文献1:日本专利第6614207号公报

技术实现要素:

4.在将专利文献1所记载的电感器部件安装于基板的表面时,往往首先,在基板的表面涂敷焊料,然后对焊料进行加热使其熔化并将电感器部件载置于基板上来进行焊接。在通过这样的焊接将电感器部件安装于基板的情况下,难以准确地控制针对电感器部件的每个外部端子涂敷于基板的表面的焊料的量,存在相对于电感器部件的外部端子,焊料的量过量或不足的情况。

5.本公开的一个方式提供一种电感器部件,具备:基体,具有主面;电感器布线,在上述基体内与上述主面平行地延伸;垂直布线,与上述电感器布线连接,并且沿与上述主面正交的厚度方向延伸而从上述主面露出;以及外部端子,配置于从上述主面露出的上述垂直布线上,至少一部分从上述主面突出,包含上述突出的末端的至少一部分是由熔点比上述电感器布线及上述垂直布线低的锡的合金构成的焊料部。

6.根据上述结构,外部端子的包含突出的末端的一部分成为焊料部,由此在将电感器部件安装于基板时,不一定需要在基板的表面涂敷焊料。因此,能够抑制由于难以控制涂敷于基板的焊料的量而导致的相对于电感器部件的焊料的量过量或不足。

7.提供一种能够以适当量的焊料进行安装的电感器部件。

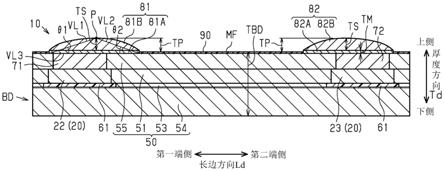

附图说明

8.图1是电感器部件的分解立体图。

9.图2是电感器部件的透明俯视图。

10.图3是沿着图2中的3-3线的电感器部件的剖视图。

11.图4是沿着图2中的4-4线的电感器部件的剖视图。

12.图5是电感器部件的制造方法的说明图。

13.图6是电感器部件的制造方法的说明图。

14.图7是电感器部件的制造方法的说明图。

15.图8是电感器部件的制造方法的说明图。

16.图9是电感器部件的制造方法的说明图。

17.图10是电感器部件的制造方法的说明图。

18.图11是电感器部件的制造方法的说明图。

19.图12是电感器部件的制造方法的说明图。

20.图13是电感器部件的制造方法的说明图。

21.图14是电感器部件的制造方法的说明图。

22.图15是电感器部件的制造方法的说明图。

23.图16是电感器部件的制造方法的说明图。

24.图17是电感器部件的制造方法的说明图。

25.图18是电感器部件的制造方法的说明图。

26.图19是比较例的电感器部件的安装方法的说明图。

27.图20是比较例的电感器部件的安装方法的说明图。

28.图21是电感器部件的安装方法的说明图。

29.图22是电感器部件的安装方法的说明图。

30.图23是电感器部件的剖视图。

31.图24是电感器部件的剖视图。

32.图25是电感器部件的剖视图。

33.图26是电感器部件的剖视图。

34.图27是电感器部件的俯视图。

35.图28是沿着图27中的28-28线的电感器部件的剖视图。

36.图29是电感器部件的制造方法的说明图。

37.图30是电感器部件的制造方法的说明图。

38.图31表示电感器部件。

39.附图标记说明

40.10

…

电感器部件;20

…

第一电感器布线;21

…

第一布线主体;22

…

第一焊盘;23

…

第二焊盘;30

…

第二电感器布线;31

…

第二布线主体;32

…

第三焊盘;33

…

第四焊盘;41

…

第一虚设布线;42

…

第二虚设布线;43

…

第三虚设布线;44

…

第四虚设布线;50

…

磁性层;51

…

内磁路部;52

…

外磁路部;53

…

绝缘树脂磁性层;54

…

第一磁性层;55

…

第二磁性层;61

…

第一绝缘树脂;62

…

第二绝缘树脂;71

…

第一垂直布线;72

…

第二垂直布线;73

…

第三垂直布线;74

…

第四垂直布线;81

…

第一外部端子;81a

…

金属层;81b

…

焊料部;82

…

第二外部端子;83

…

第三外部端子;84

…

第四外部端子;bd

…

基体;mf

…

主面。

具体实施方式

41.以下,对电感器部件的一个实施方式进行说明。此外,附图有时为了易于理解而将构成要素放大示出。构成要素的尺寸比率有时与实际的不同,或者与其他图中的不同。

42.如图1所示,电感器部件10整体成为在厚度方向td上层叠有五层的构造。此外,在以下的说明中,将厚度方向td的一侧设为上侧,将其相反的一侧设为下侧。

43.第一层l1由第一电感器布线20、第二电感器布线30、第一虚设布线41、第二虚设布线42、第三虚设布线43、第四虚设布线44、内磁路部51以及外磁路部52构成。当从厚度方向td观察时,第一层l1为长方形形状。此外,将与该长方形形状的长边平行的方向设为长边方向ld,将与短边平行的方向设为短边方向wd。

44.在第一层l1中,第一电感器布线20由第一布线主体21、第一焊盘22以及第二焊盘23构成。第一布线主体21大致沿长边方向ld延伸。第一布线主体21位于比第一层l1的短边方向wd的中央靠短边方向wd的第一端侧的位置。

45.第一布线主体21的延设方向的中央部21a呈直线状延伸。第一布线主体21的长边方向ld的第一端侧的端部亦即第一端部21b弯曲。另外,第一布线主体21的长边方向ld的第二端侧的端部亦即第二端部21c弯曲。第一布线主体21的第一端部21b及第二端部21c均以朝向第一层l1的短边方向wd的中央侧的方式弯曲大致90度。

46.第一电感器布线20的匝数是基于假想向量而确定的。假想向量的起点配置在通过第一电感器布线20的布线宽度中央并沿第一电感器布线20的延设方向延伸的假想中心线上。而且,假想向量在从厚度方向td观察时,在使第一电感器布线20的起点从配置于一端的状态移动至假想中心线的另一端时,假想向量的朝向旋转的角度为360度时,匝数被确定为1.0匝。因此,例如若卷绕180度,则匝数为0.5匝。在本实施方式中,假想地配置在第一电感器布线20上的假想向量的朝向在第一端部21b处旋转90度,在第二端部21c处旋转90度。因此,第一电感器布线20卷绕的匝数在本实施方式中为0.5匝。此外,在从厚度方向td的上侧观察时,第一电感器布线20从第一焊盘22向第二焊盘23逆时针卷绕。因此,从厚度方向td的上侧观察时的第一电感器布线20的卷绕方向为逆时针。

47.第一电感器布线20由导电性材料构成。在本实施方式中,对于第一电感器布线20的组成而言,铜的比率为99wt%以上,硫的比率为0.1wt%以上且1.0wt%以下。

48.第一焊盘22连接于第一电感器布线20的第一端部21b。在从厚度方向td观察时,第一焊盘22呈大致正方形形状。第一焊盘22的材质为与第一布线主体21的材质相同的材质。

49.第一虚设布线41从第一焊盘22向第一层l1的外缘侧延伸。第一虚设布线41延伸至第一层l1的长边方向ld的第一端侧的侧面,并在电感器部件10的外表面露出。

50.第二焊盘23连接于第一电感器布线20的第二端部21c。在从厚度方向td观察时,第二焊盘23呈大致正方形形状。第二焊盘23的材质为与第一布线主体21的材质相同的材质。

51.第二虚设布线42从第二焊盘23向第一层l1的外缘侧延伸。第二虚设布线42延伸至第一层l1的长边方向ld的第二端侧的侧面,并在电感器部件10的外表面露出。此外,在本实施方式中,第一布线主体21、第一焊盘22、第二焊盘23、第一虚设布线41以及第二虚设布线42成为一体。

52.这里,如图2所示,将通过第一层l1的短边方向wd的中央,且沿长边方向ld延伸的直线设为对称轴ax。此时,在第一层l1中,将第二电感器布线30、第三虚设布线43以及第四虚设布线44配置为相对于第一电感器布线20、第一虚设布线41以及第二虚设布线42成为以对称轴ax为基准的线对称。

53.如图1所示,第二电感器布线30由第二布线主体31、第三焊盘32以及第四焊盘33构成。在从厚度方向td观察时,第二布线主体31位于比长方形形状的第一层l1的短边方向wd的中央靠短边方向wd的第二端侧的位置。

54.第二布线主体31的延设方向的中央部31a呈直线状延伸。第二布线主体31的长边方向ld的第一端侧的端部亦即第一端部31b弯曲。另外,第二布线主体31的长边方向ld的第二端侧的端部亦即第二端部31c弯曲。第二布线主体31的第一端部31b及第二端部31c均以朝向第一层l1的短边方向wd的中央侧的方式弯曲大致90度。

55.第二电感器布线30被卷绕的匝数与第一电感器布线20同样为0.5匝。此外,在从厚度方向td的上侧观察时,第二电感器布线30从第三焊盘32向第四焊盘33顺时针卷绕。因此,从厚度方向td的上侧观察时的第二电感器布线30的卷绕方向为顺时针。因此,第一电感器布线20的卷绕方向与第二电感器布线30的卷绕方向为相反的方向。另外,第二电感器布线30的材质由与第一电感器布线20相同的导电性材料构成。

56.第三焊盘32连接于第二电感器布线30的第一端部31b。在从厚度方向td观察时,第三焊盘32呈大致正方形形状。第三焊盘32的材质为与第二布线主体31的材质相同的材质。

57.第三虚设布线43从第三焊盘32向第一层l1的外缘侧延伸。第三虚设布线43延伸至第一层l1的长边方向ld的第一端侧的侧面,并在电感器部件10的外表面露出。

58.第四焊盘33连接于第二电感器布线30的第二端部31c。在从厚度方向td观察时,第四焊盘33呈大致正方形形状。第四焊盘33的材质为与第二布线主体31的材质相同的材质。

59.第四虚设布线44从第四焊盘33向第一层l1的外缘侧延伸。第四虚设布线44延伸至第一层l1的长边方向ld的第二端侧的侧面,并在电感器部件10的外表面露出。此外,在本实施方式中,第二布线主体31、第三焊盘32、第四焊盘33、第三虚设布线43以及第四虚设布线44成为一体。

60.在第一层l1中,第一电感器布线20与第二电感器布线30之间的区域成为内磁路部51。内磁路部51的材质为磁性材料。具体而言,内磁路部51的材质为含有由铁硅系合金或非晶合金构成的金属磁性粉的树脂复合材料。更具体而言,是包含铁、硅以及铬的非晶合金。

61.在第一层l1中,在从厚度方向td观察时,比第一电感器布线20靠短边方向wd的外侧的区域、以及比第二电感器布线30靠短边方向wd的外侧的区域成为外磁路部52。外磁路部52的材质为与内磁路部51相同的磁性材料。

62.在第一层l1的厚度方向td的下侧的面即下表面,层叠有从厚度方向td观察时与第一层l1相同的长方形形状的第二层l2。第二层l2由第一绝缘树脂61、第二绝缘树脂62以及绝缘树脂磁性层53构成。

63.第一绝缘树脂61从下侧覆盖第一电感器布线20、第一虚设布线41以及第二虚设布线42。当从厚度方向td观察时,第一绝缘树脂61形成为覆盖比第一电感器布线20、第一虚设布线41以及第二虚设布线42的外缘稍宽的范围的形状。其结果,第一绝缘树脂61整体上形成为沿第二层l2的长边方向ld延伸的带状。第一绝缘树脂61是绝缘性的树脂,绝缘性高于第一电感器布线20、内磁路部51、外磁路部52以及绝缘树脂磁性层53。

64.第二绝缘树脂62从下侧覆盖第二电感器布线30、第三虚设布线43以及第四虚设布线44。当从厚度方向td观察时,第二绝缘树脂62形成为覆盖比第二电感器布线30、第三虚设布线43以及第四虚设布线44的外缘稍宽的范围的形状。其结果,第二绝缘树脂62整体上形成为沿第二层l2的长边方向ld延伸的带状。第二绝缘树脂62是绝缘性的树脂,绝缘性高于第二电感器布线30。

65.在第二层l2中,除第一绝缘树脂61及第二绝缘树脂62之外的部分为绝缘树脂磁性层53。绝缘树脂磁性层53的材质为与上述的内磁路部51、外磁路部52相同的磁性材料。

66.在第二层l2的厚度方向td的下侧的面即下表面,层叠有从厚度方向td观察时与第二层l2相同的长方形形状的第三层l3。第三层l3成为第一磁性层54。因此,第一磁性层54配置于比第一电感器布线20及第二电感器布线30靠下侧的位置。第一磁性层54为磁性材料。

具体而言,与上述的内磁路部51、外磁路部52、绝缘树脂磁性层53同样,为含有由铁硅系合金或非晶合金构成的金属磁性粉的树脂复合材料。

67.另一方面,在第一层l1的厚度方向td的上侧的面即上表面,层叠有从厚度方向td观察时与第一层l1相同的长方形形状的第四层l4。第四层l4由第一垂直布线71、第二垂直布线72、第三垂直布线73、第四垂直布线74以及第二磁性层55构成。

68.第一垂直布线71不经由其他层而与第一焊盘22的上表面直接连接。第一垂直布线71的材质为与第一电感器布线20相同的材质。第一垂直布线71是沿厚度方向td延伸的布线。具体而言,第一垂直布线71为正四棱柱状,正四棱柱的轴线方向与厚度方向td一致。

69.如图2所示,在从厚度方向td观察时,正方形形状的第一垂直布线71的各边的尺寸dv1比正方形形状的第一焊盘22的各边的尺寸稍小。此外,由于第一垂直布线71为正四棱柱状,因此在从厚度方向td的上侧观察时,第一垂直布线71的上端面的几何中心cv1位于正四棱柱状的第一垂直布线71的中心轴线上。在从厚度方向td观察时,第一焊盘22的几何中心与第一垂直布线71的几何中心cv1一致。

70.如图1所示,第二垂直布线72不经由其他层而与第二焊盘23的上表面直接连接。第二垂直布线72的材质为与第一电感器布线20相同的材质。第二垂直布线72为正四棱柱状,正四棱柱的轴线方向与厚度方向td一致。

71.如图2所示,在从厚度方向td观察时,正方形形状的第二垂直布线72的各边的尺寸dv2比正方形形状的第二焊盘23的各边的尺寸稍小。此外,由于第二垂直布线72为正四棱柱状,因此在从厚度方向td的上侧观察时,第二垂直布线72的上端面的几何中心cv2位于正四棱柱状的第二垂直布线72的中心轴线上。在从厚度方向td观察时,第二焊盘23的几何中心与第二垂直布线72的几何中心cv2一致。

72.如图1所示,第三垂直布线73不经由其他层而与第三焊盘32的上表面直接连接。第三垂直布线73的材质为与第二电感器布线30相同的材质。第三垂直布线73为正四棱柱状,正四棱柱的轴线方向与厚度方向td一致。

73.如图2所示,在从厚度方向td观察时,正方形形状的第三垂直布线73的各边的尺寸dv3比正方形形状的第三焊盘32的各边的尺寸稍小。此外,由于第三垂直布线73为正四棱柱状,因此在从厚度方向td的上侧观察时,第三垂直布线73的上端面的几何中心cv3位于正四棱柱状的第三垂直布线73的中心轴线上。在从厚度方向td观察时,第三焊盘32的几何中心与第三垂直布线73的几何中心cv3一致。

74.如图1所示,第四垂直布线74不经由其他层而与第四焊盘33的上表面直接连接。第四垂直布线74的材质为与第二电感器布线30相同的材质。第四垂直布线74为正四棱柱状,正四棱柱的轴线方向与厚度方向td一致。

75.如图2所示,在从厚度方向td观察时,正方形形状的第四垂直布线74的各边的尺寸dv4比正方形形状的第四焊盘33的各边的尺寸稍小。此外,由于第四垂直布线74为正四棱柱状,因此在从厚度方向td的上侧观察时,第四垂直布线74的上端面的几何中心cv4位于正四棱柱状的第四垂直布线74的中心轴线上。在从厚度方向td观察时,第四焊盘33的几何中心与第四垂直布线74的几何中心cv4一致。

76.如图1所示,在第四层l4中,除第一垂直布线71、第二垂直布线72、第三垂直布线73以及第四垂直布线74之外的部分成为第二磁性层55。因此,第二磁性层55层叠于第一电感

器布线20的上表面。第二磁性层55的材质为与上述的第一磁性层54相同的磁性材料。

77.在电感器部件10中,磁性层50由内磁路部51、外磁路部52、绝缘树脂磁性层53、第一磁性层54以及第二磁性层55构成。内磁路部51、外磁路部52、绝缘树脂磁性层53、第一磁性层54以及第二磁性层55相连接,包围第一电感器布线20及第二电感器布线30。这样,磁性层50相对于第一电感器布线20及第二电感器布线30构成闭磁路。因此,第一电感器布线20及第二电感器布线30在磁性层50的内部延伸。此外,内磁路部51、外磁路部52、绝缘树脂磁性层53、第一磁性层54以及第二磁性层55虽然区分图示,但成为一体作为磁性层50。此外,这里所说的磁性层50成为一体包括界面位于磁性层50的内部的情况,也包括在磁性层50的内部没有界面的情况。例如,在利用后述的制造方法进行制造的情况下,在绝缘树脂磁性层53与第一磁性层54的边界没有界面,在内磁路部51、外磁路部52以及第二磁性层55的边界没有界面。另一方面,在内磁路部51与绝缘树脂磁性层53的边界存在界面。即使在这样的情况下,内磁路部51、外磁路部52、绝缘树脂磁性层53、第一磁性层54以及第二磁性层55也成为一体。

78.在第四层l4的厚度方向td的上侧的面即上表面,层叠有从厚度方向td观察时与第四层l4相同的长方形形状的第五层l5。第五层l5由第一外部端子81、第二外部端子82、第三外部端子83、第四外部端子84以及绝缘层90构成。

79.如图3所示,第一外部端子81不经由其他层而与第一垂直布线71的上表面直接连接。如图2所示,在从厚度方向td观察时,第一外部端子81呈长方形形状。第一外部端子81的长方形的长边与第五层l5的长边方向ld平行地延伸,短边与第五层l5的短边方向wd平行地延伸。

80.第二外部端子82不经由其他层而与第二垂直布线72的上表面直接连接。在从厚度方向td观察时,第二外部端子82呈长方形形状。第二外部端子82的长方形的长边与第五层l5的长边方向ld平行地延伸,短边与第五层l5的短边方向wd平行地延伸。

81.如图3所示,第三外部端子83不经由其他层而与第三垂直布线73的上表面直接连接。如图2所示,在从厚度方向td观察时,第三外部端子83呈长方形形状。第三外部端子83的长方形的长边与第五层l5的长边方向ld平行地延伸,短边与第五层l5的短边方向wd平行地延伸。

82.第四外部端子84不经由其他层而与第四垂直布线74的上表面直接连接。在从厚度方向td观察时,第四外部端子84呈长方形形状。第四外部端子84的长方形的长边与第五层l5的长边方向ld平行地延伸,短边与第五层l5的短边方向wd平行地延伸。

83.在第五层l5中,除第一外部端子81、第二外部端子82、第三外部端子83以及第四外部端子84之外的部分成为绝缘层90。换言之,第四层l4的上表面中的没被第一外部端子81、第二外部端子82、第三外部端子83以及第四外部端子84覆盖的范围被第五层l5的绝缘层90覆盖。绝缘层90的绝缘性高于磁性层50,绝缘层90的材料是环氧系的树脂材料。在本实施方式中,绝缘层90为阻焊剂。绝缘层90的厚度方向td的尺寸小于第一外部端子81、第二外部端子82、第三外部端子83以及第四外部端子84的任一个的厚度方向td的尺寸。

84.在本实施方式中,基体bd由磁性层50、第一绝缘树脂61、第二绝缘树脂62以及绝缘层90构成。基体bd的表面中的、绝缘层90的厚度方向td的上侧的面成为主面mf。因此,第一垂直布线71的上表面中的与第一外部端子81接触的部分从主面mf向厚度方向td的上侧露

出。同样,第二垂直布线72的上表面中的与第二外部端子82接触的部分从主面mf向厚度方向td的上侧露出。第三垂直布线73的上表面中的与第三外部端子83接触的部分从主面mf向厚度方向td的上侧露出。第四垂直布线74中的与第四外部端子84接触的部分从主面mf向厚度方向td的上侧露出。从主面mf露出是指无需比主面mf向外方侧突出,也可以被其他构件覆盖,但不被主面mf覆盖。此外,包含第一电感器布线20及第二电感器布线30的第一层l1与主面mf平行。

85.这里,对第一外部端子81进行详细叙述。如图3所示,第一外部端子81由金属层81a和焊料部81b构成。

86.金属层81a覆盖第一垂直布线71的从主面mf露出的部分。金属层81a整体上形成为厚度方向td的尺寸小的薄膜状。金属层81a的上表面位于比绝缘层90的上表面靠上侧的位置。金属层81a的材质为导电性的材料。此外,虽然省略了图示,但在本实施方式中,金属层81a为铜、镍、金的三层构造。

87.如图2所示,在从厚度方向td观察时,金属层81a的长边的尺寸dl1比从厚度方向td观察时的正方形形状的第一垂直布线71的一边的尺寸dv1大。在本实施方式中,金属层81a的长边方向ld的尺寸dl1约为第一垂直布线71的长边方向ld的尺寸dv1的1.5倍。而且,金属层81a的长边方向ld的第一端侧的端部位于比第一垂直布线71的长边方向ld的第一端侧的端部靠长边方向ld的第一端侧的位置。另外,金属层81a的长边方向ld的第二端侧的端部位于比第一垂直布线71的长边方向ld的第二端侧的端部靠长边方向ld的第二端侧的位置。因此,金属层81a覆盖从第一垂直布线71的上表面到第二磁性层55的上表面中的没被绝缘层90覆盖的部分的范围。而且,金属层81a的长边方向ld的中央的位置位于比第一垂直布线71的长边方向ld的中央的位置靠长边方向ld的第二端侧的位置。因此,在从厚度方向td观察时,金属层81a的几何中心ce1从第一垂直布线71的几何中心cv1向长边方向ld的第二端侧偏移。另一方面,在从厚度方向td观察时,金属层81a的几何中心ce1包含在第一垂直布线71所占据的范围内。

88.另外,从厚度方向td观察时的长方形形状的金属层81a的短边的尺寸ds1比从厚度方向td观察时的正方形形状的第一垂直布线71的一边的尺寸dv1稍小。金属层81a的短边方向wd的中央的位置与第一垂直布线71的短边方向wd的中央的位置一致。而且,在从厚度方向td观察时,金属层81a所占据的范围的面积比第一垂直布线71的从主面mf露出的范围的面积大。

89.如图4所示,金属层81a的上表面全部被焊料部81b覆盖。因此,第一外部端子81的包含在厚度方向td上从主面mf突出的末端亦即突出末端p的上侧的部分成为焊料部81b。焊料部81b的材质由熔点比第一电感器布线20及上述第一垂直布线71低的材料构成,在本实施方式中,是以铅和锡为主成分的合金。而且,焊料部81b的厚度方向td上的尺寸ts即从金属层81a的上表面到焊料部81b的突出末端p的距离比金属层81a的厚度方向td上的尺寸tm即从第一垂直布线71的上表面到金属层81a的上表面的距离大。

90.另外,虽然省略了图示,但在焊料部81b的内部包含多个空隙。在从厚度方向td观察时,焊料部81b中的包含在第一垂直布线71的上方的部分的空隙比包含在第二磁性层55的上方的部分的空隙少。包含在焊料部81b的各部分的空隙的量能够通过在利用电子显微镜以1000倍对包含第一外部端子81的突出末端p且与长边方向ld平行的截面进行观察时,

计算各部分中的空隙所占据的范围的总面积相对于焊料部81b的各部分的截面积来测定。

91.如图2所示,在从厚度方向td观察时,焊料部81b成为与金属层81a相同的长方形形状。因此,从厚度方向td观察时的金属层81a及焊料部81b的形状与第一外部端子81的形状相同。而且,金属层81a的几何中心ce1成为第一外部端子81的几何中心。

92.如图3所示,焊料部81b在从长边方向ld观察时,越靠近焊料部81b的短边方向wd的中央,厚度方向td的尺寸越大。而且,在从长边方向ld观察时,焊料部81b的厚度方向td的上侧的表面成为越靠近厚度方向td的上侧曲率越小的曲线状。而且,焊料部81b的突出末端p的位置在短边方向wd上,与第一垂直布线71的中央一致。

93.如图4所示,焊料部81b在从短边方向wd观察时,越靠近焊料部81b的长边方向ld的中央,厚度方向td的尺寸越大。而且,在从短边方向wd观察时,焊料部81b的厚度方向td的上侧的表面成为越靠近厚度方向td的上侧曲率越小的曲线状。而且,焊料部81b的突出末端p的位置在长边方向ld上,位于比第一垂直布线71的中央靠第五层l5的长边方向ld的中央侧的位置。

94.从主面mf到第一外部端子81的突出末端p的厚度方向td的距离tp小于基体bd的厚度方向td的尺寸tbd的二分之一倍,在本实施方式中为0.2倍。另外,焊料部81b的厚度方向td的尺寸ts即从金属层81a的上表面到焊料部81b的突出末端p的距离为基体bd的厚度方向td的尺寸tbd的十分之一倍以上,在本实施方式中约为0.17倍。此外,基体bd的厚度方向td的尺寸tbd不包括包含焊料部的各外部端子的厚度方向td的尺寸。另外,基体bd的厚度方向td的尺寸tbd是在从厚度方向td观察时通过基体bd的中心并且与长边方向ld平行的截面中,在均等地空开间隔的五处测定的厚度方向td的尺寸的平均值。

95.这里,如图2所示,在从厚度方向td观察时,焊料部81b的几何中心与第一外部端子81的几何中心ce1一致。因此,在从厚度方向td观察时,第一外部端子81的几何中心ce1从第一垂直布线71的几何中心cv1向长边方向ld的第五层l5的中央侧偏移。另一方面,在从厚度方向td观察时,第一外部端子81的几何中心ce1位于作为第一垂直布线71所占据的范围的第一垂直布线71的上表面内。

96.另外,在从厚度方向td观察时,焊料部81b的形状与第一外部端子81一致。因此,焊料部81b的长边方向ld的尺寸dl1比焊料部81b的短边方向wd的尺寸ds1大。另外,焊料部81b的长边方向ld的尺寸dl1比第一垂直布线71的长边方向ld的尺寸dv1大。

97.另外,如图4所示,在与短边方向wd正交并且包含第一外部端子81的突出末端p的截面中,将连结突出末端p与第一外部端子81的长边方向ld的第一端的下端的线段设为第一线段vl1。另外,将连结突出末端p与第一外部端子81的长边方向ld的第二端的下端的线段设为第二线段vl2。另外,将连结第一外部端子81的长边方向ld的第一端的下端与第一外部端子81的长边方向ld的第二端的下端的线段设为第三线段vl3。而且,第一线段vl1与第三线段vl3所成的锐角即第一角θ1的角度约为14度。第三线段vl3与第二线段vl2所成的锐角即第二角θ2的角度约为15度。因此,第一角θ1的角度与第二角θ2的角度的差约为1度。

98.接下来,对第二外部端子82的尺寸关系进行说明。如图2所示,从厚度方向td观察时的长方形形状的第二外部端子82的长边的尺寸dl2比从厚度方向td观察时的正方形形状的第二垂直布线72的一边的尺寸dv2大。在本实施方式中,第二外部端子82的长边方向ld的尺寸dl2约为第二垂直布线72的长边方向ld的尺寸dv2的1.5倍。而且,第二外部端子82的长

边方向ld的第一端侧的端部位于比第二垂直布线72的长边方向ld的第一端侧的端部靠长边方向ld的第一端侧的位置。另外,第二外部端子82的长边方向ld的第二端侧的端部位于比第二垂直布线72的长边方向ld的第二端侧的端部靠长边方向ld的第二端侧的位置。因此,第二外部端子82覆盖从第二垂直布线72的上表面到第二磁性层55的上表面的范围。而且,第二外部端子82的长边方向ld的中央的位置位于比第二垂直布线72的长边方向ld的中央的位置靠长边方向ld的第一端侧的位置。因此,在从厚度方向td观察时,第二外部端子82的几何中心ce2从第二垂直布线72的几何中心cv2向长边方向ld的第一端侧偏移。另一方面,在从厚度方向td观察时,第二外部端子82的几何中心ce2被包含在第二垂直布线72所占据的范围内。

99.另外,从厚度方向td观察时的长方形形状的第二外部端子82的短边的尺寸ds2比从厚度方向td观察时的正方形形状的第二垂直布线72的一边的尺寸dv2稍小。第二外部端子82的短边方向wd的中央的位置与第二垂直布线72的短边方向wd的中央的位置一致。而且,在从厚度方向td观察时,第二外部端子82所占据的范围的面积比第二垂直布线72的从主面mf露出的范围的面积大。

100.接下来,对第三外部端子83的尺寸关系进行说明。从厚度方向td观察时的长方形形状的第三外部端子83的长边的尺寸dl3比从厚度方向td观察时的正方形形状的第三垂直布线73的一边的尺寸dv3大。在本实施方式中,第三外部端子83的长边方向ld的尺寸dl3约为第三垂直布线73的长边方向ld的尺寸dv3的1.5倍。而且,第三外部端子83的长边方向ld的第一端侧的端部位于比第三垂直布线73的长边方向ld的第一端侧的端部靠长边方向ld的第一端侧的位置。另外,第三外部端子83的长边方向ld的第二端侧的端部位于比第三垂直布线73的长边方向ld的第二端侧的端部靠长边方向ld的第二端侧的位置。因此,第三外部端子83覆盖从第三垂直布线73的上表面到第二磁性层55的上表面的范围。而且,第三外部端子83的长边方向ld的中央的位置位于比第三垂直布线73的长边方向ld的中央的位置靠长边方向ld的第二端侧的位置。因此,在从厚度方向td观察时,第三外部端子83的几何中心ce3从第三垂直布线73的几何中心cv3向长边方向ld的第二端侧偏移。另一方面,在从厚度方向td观察时,第三外部端子83的几何中心ce3被包含在第三垂直布线73所占据的范围内。

101.另外,从厚度方向td观察时的长方形形状的第三外部端子83的短边的尺寸ds3比从厚度方向td观察时的正方形形状的第三垂直布线73的一边的尺寸dv3稍小。第三外部端子83的短边方向wd的中央的位置与第三垂直布线73的短边方向wd的中央的位置一致。而且,在从厚度方向td观察时,第三外部端子83所占据的范围的面积比第三垂直布线73的从主面mf露出的范围的面积大。

102.接下来,对第四外部端子84的尺寸关系进行说明。从厚度方向td观察时的长方形形状的第四外部端子84的长边的尺寸dl4比从厚度方向td观察时的正方形形状的第四垂直布线74的一边的尺寸dv4大。在本实施方式中,第四外部端子84的长边方向ld的尺寸dl4约为第四垂直布线74的长边方向ld的尺寸dv4的1.5倍。而且,第四外部端子84的长边方向ld的第一端侧的端部位于比第四垂直布线74的长边方向ld的第一端侧的端部靠长边方向ld的第一端侧的位置。另外,第四外部端子84的长边方向ld的第二端侧的端部位于比第四垂直布线74的长边方向ld的第二端侧的端部靠长边方向ld的第二端侧的位置。因此,第四外

部端子84覆盖从第四垂直布线74的上表面到第二磁性层55的上表面的范围。而且,第四外部端子84的长边方向ld的中央的位置位于比第四垂直布线74的长边方向ld的中央的位置靠长边方向ld的第一端侧的位置。因此,在从厚度方向td观察时,第四外部端子84的几何中心ce4从第四垂直布线74的几何中心cv4向长边方向ld的第一端侧偏移。另一方面,在从厚度方向td观察时,第四外部端子84的几何中心ce4包含在第四垂直布线74所占据的范围内。

103.另外,从厚度方向td观察时的长方形形状的第四外部端子84的短边的尺寸ds4比从厚度方向td观察时的正方形形状的第四垂直布线74的一边的尺寸dv4稍小。第四外部端子84的短边方向wd的中央的位置与第四垂直布线74的短边方向wd的中央的位置一致。而且,在从厚度方向td观察时,第四外部端子84所占据的范围的面积比第四垂直布线74的从主面mf露出的范围的面积大。

104.此外,第二外部端子82、第三外部端子83以及第四外部端子84为与上述的第一外部端子81相同的结构,因此省略详细的说明。另外,在附图中,使第二外部端子82的金属层及焊料部与第一外部端子81的金属层81a及焊料部81b对应,并表示为第二外部端子82的金属层82a及焊料部82b。同样,将第三外部端子83的金属层及焊料部表示为第三外部端子83的金属层83a及焊料部83b,将第四外部端子84的金属层及焊料部表示为第四外部端子84的金属层84a及焊料部84b。

105.接下来,对电感器部件10的制造方法的实施方式进行说明。

106.如图5所示,首先,进行基底构件准备工序。具体而言,准备板状的基底构件101。基底构件101的材质为陶瓷。当从厚度方向td观察时,基底构件101呈四边形形状。各边的尺寸成为可收容多个电感器部件10的尺寸。在以下的说明中,将与基底构件101的面方向正交的方向作为厚度方向td进行说明。

107.接下来,如图6所示,在基底构件101的整个上表面涂敷虚设绝缘层102。接下来,在从厚度方向td观察时,在比配置第一电感器布线20及第二电感器布线30的范围稍宽的范围,通过光刻法,将第一绝缘树脂61及第二绝缘树脂62图案化。

108.接下来,进行形成种子层103的种子层形成工序。具体而言,从基底构件101的上表面侧起,通过溅射法,在第一绝缘树脂61、第二绝缘树脂62以及虚设绝缘层102的上表面形成铜的种子层103。此外,在附图中,种子层103用粗线图示。

109.接下来,如图7所示,进行形成第一包覆部104的第一包覆工序,该第一包覆部104包覆种子层103的上表面中的不形成第一电感器布线20、第二电感器布线30、第一虚设布线41、第二虚设布线42、第三虚设布线43以及第四虚设布线44的部分。具体而言,首先,对种子层103的整个上表面涂敷感光性的干膜抗蚀剂。接下来,对虚设绝缘层102的上表面的全部范围、和第一绝缘树脂61及第二绝缘树脂62的上表面中的第一绝缘树脂61及第二绝缘树脂62所覆盖的范围的外缘部的上表面进行曝光而使其固化。然后,利用药液剥离除去所涂敷的干膜抗蚀剂中的未固化的部分。由此,所涂敷的干膜抗蚀剂中的固化的部分形成为第一包覆部104。另一方面,在涂敷的干膜抗蚀剂中的被药液除去而没被第一包覆部104包覆的部分露出种子层103。第一包覆部104的厚度方向td的尺寸即第一包覆部104的厚度比图3所示的电感器部件10的第一电感器布线20及第二电感器布线30的厚度稍大。此外,后述的其他工序中的光刻法也是同样的工序,因此省略详细的说明。

110.接下来,如图8所示,进行电感器布线加工工序,其中,在第一绝缘树脂61及第二绝

缘树脂62的上表面中的没被第一包覆部104包覆的部分,通过电镀形成第一电感器布线20、第二电感器布线30、第一虚设布线41、第二虚设布线42、第三虚设布线43以及第四虚设布线44。具体而言,进行电解镀铜,在第一绝缘树脂61及第二绝缘树脂62的上表面,从种子层103露出的部分开始,使铜生长。由此,形成第一电感器布线20、第二电感器布线30、第一虚设布线41、第二虚设布线42、第三虚设布线43以及第四虚设布线44。此外,在图8中,图示了第一电感器布线20及第二电感器布线30,未图示各虚设布线。

111.接下来,如图9所示,进行形成第二包覆部105的第二包覆工序。形成第二包覆部105的范围是第一包覆部104的整个上表面、各虚设布线的整个上表面、第一电感器布线20的上表面中的不形成第一垂直布线71及第二垂直布线72的范围、以及第二电感器布线30的上表面中的不形成第三垂直布线73及第四垂直布线74的范围。在该范围,通过与形成第一包覆部104的方法相同的光刻法,形成第二包覆部105。另外,第二包覆部105的厚度方向td的尺寸成为与第一包覆部104相同。

112.接下来,进行形成各垂直布线的垂直布线加工工序。具体而言,在第一电感器布线20及第二电感器布线30的上表面中的没被第二包覆部105包覆的部分,通过电解镀铜,形成第一垂直布线71、第二垂直布线72、第三垂直布线73以及第四垂直布线74。另外,在垂直布线加工工序中,将生长的铜的上端设定为比第二包覆部105的上表面稍低的位置。具体而言,后述的切削前的各垂直布线的厚度方向td的尺寸被设定为与各电感器布线的厚度方向td的尺寸相同。

113.接下来,如图10所示,进行除去第一包覆部104及第二包覆部105的包覆部除去工序。具体而言,物理地抓住第一包覆部104及第二包覆部105的一部分,剥离第一包覆部104及第二包覆部105与基底构件101以使它们分离。此外,在图10中,图示了第一垂直布线71及第三垂直布线73,未图示第二垂直布线72及第四垂直布线74。

114.接下来,进行对种子层103进行蚀刻的种子层蚀刻工序。通过对种子层103进行蚀刻,将露出的种子层103除去。这样,各电感器布线和各虚设布线通过sap(semi additive process:半加成法)形成。

115.接下来,如图11所示,进行层叠内磁路部51、外磁路部52、绝缘树脂磁性层53以及第二磁性层55的第二磁性层加工工序。具体而言,首先,在基底构件101的上表面侧涂敷包含作为磁性层50的材质的磁性粉的树脂。此时,涂敷包含磁性粉的树脂,以便也覆盖各垂直布线的上表面。接下来,通过冲压加工将包含磁性粉的树脂压固,由此在基底构件101的上表面侧形成内磁路部51、外磁路部52、绝缘树脂磁性层53以及第二磁性层55。

116.接下来,如图12所示,切削第二磁性层55的上侧部分,直到各垂直布线的上表面露出。此外,内磁路部51、外磁路部52、绝缘树脂磁性层53以及第二磁性层55形成为一体,但在附图中,也将内磁路部51、外磁路部52、绝缘树脂磁性层53以及第二磁性层55区分图示。

117.接下来,如图13所示,进行绝缘层加工工序。具体而言,在第二磁性层55的上表面和各垂直布线的上表面中的不形成各外部端子的部分,通过光刻法,将作为绝缘层90发挥功能的阻焊剂图案化。此外,在本实施方式中,与绝缘层90的上表面即基体bd的主面mf正交的方向成为厚度方向td。

118.接下来,如图14所示,进行基底构件切削工序。具体而言,通过切削将基底构件101及虚设绝缘层102全部除去。此外,将虚设绝缘层102全部切削的结果,对于各绝缘树脂的下

侧部分,一部分也因切削而被除去,但各电感器布线未被除去。

119.接下来,如图15所示,进行层叠第一磁性层54的第一磁性层加工工序。具体而言,首先,在基底构件101的下侧面涂敷包含作为第一磁性层54的材质的磁性粉的树脂。接下来,通过冲压加工,将包含磁性粉的树脂压固,由此在基底构件101的下侧面形成第一磁性层54。

120.接下来,切削第一磁性层54的下端部分。例如,切削第一磁性层54的下端部分,以使从各外部端子的上表面到第一磁性层54的下表面的尺寸成为所希望的值。

121.接下来,如图16所示,进行外部端子加工工序。具体而言,在第二磁性层55的上表面和各垂直布线的上表面中的没被绝缘层90覆盖的部分,形成第一外部端子81的金属层81a、第二外部端子82的金属层82a、第三外部端子83的金属层83a以及第四外部端子84的金属层84a。这些金属层通过对铜、镍、金的每一个进行非电解镀敷而形成。由此形成三层构造的金属层81a、金属层82a、金属层83a以及金属层84a。此外,在图16中,图示了第一外部端子81和第三外部端子83,未图示第二外部端子82和第四外部端子84。

122.接下来,如图17所示,形成第一外部端子81的焊料部81b、第二外部端子82的焊料部82b、第三外部端子83的焊料部83b以及第四外部端子84的焊料部84b。具体而言,将作为各焊料部的材料的焊料印刷于金属层81a、金属层82a、金属层83a以及金属层84a的上表面中的与第二磁性层55的上侧触碰的部分。然后,使焊料熔融,使焊料流入金属层81a的上表面中的与第一垂直布线71的上侧触碰的部分。同样,使焊料流入金属层82a的上表面中的与第二垂直布线72的上侧触碰的部分、金属层83a的上表面中的与第三垂直布线73的上侧触碰的部分、以及金属层84a的上表面中的与第四垂直布线74的上侧触碰的部分。然后,通过冷却已熔融的焊料,形成焊料部81b、焊料部82b、焊料部83b以及焊料部84b。这样,通过在将焊料印刷后进行加热,来形成各焊料部的形状。具体而言,在从长边方向ld观察时,各焊料部越靠短边方向wd的中央,厚度方向td的尺寸越大。另外,在从长边方向ld观察时,各焊料部的厚度方向td的上侧的表面成为越靠厚度方向td的上侧曲率越小的曲线状。此外,在图17中,图示了第一外部端子81和第三外部端子83,未图示第二外部端子82和第四外部端子84。

123.接下来,如图18所示,进行分片化加工工序。具体而言,通过沿着断裂线dl进行切割而进行分片化。由此,能够获得电感器部件10。另外,此时,包含在断裂线dl上的各虚设布线也被切断,各虚设布线在电感器部件10的侧面露出。

124.接下来,对上述实施方式的作用进行说明。

125.假设将在外部端子不具备焊料部的比较例的电感器部件910安装于基板920。如图19所示,比较例的电感器部件910与上述实施方式的电感器部件10相比,不同点仅在于各外部端子不具备焊料部。即,第一外部端子仅由金属层81a构成。另外,第三外部端子仅由金属层83a构成。基板920具备基板侧端子921。基板侧端子921在基板920的表面露出。然后,在基板侧端子921均匀地涂敷焊料930。

126.接下来,将电感器部件910设置于基板920的上侧,以使电感器部件910的各外部端子位于基板侧端子921的位置。然后,在回流炉内,使焊料930熔融,由此基板920的基板侧端子921与电感器部件910的各外部端子连接。此时,若焊料930的量过量,则如图20所示,存在与作为第一外部端子的金属层81a连接的焊料930和与作为第三外部端子的金属层83a连接

焊料930接触的担忧。另一方面,若焊料930的量不足,则存在在将电感器部件910连接于基板920时,与各外部端子接触的面积小,由此导致固定力不足,或者导通性不足的担忧。

127.特别是,在厚度方向td的尺寸相对较小的部件的情况下,重量相应地较小,并且表面积相对于厚度方向td的尺寸较大。因此,各端子的焊料930的量只要稍有偏差,部件的倾斜就容易变得过大,或者旋转而导致部件的朝向容易改变。因此,在这样厚度方向td的尺寸相对较小的部件的情况下,焊料930的量的调整特别困难。

128.在将本实施方式的电感器部件10安装于基板920的情况下,如图21所示,电感器部件10的第一外部端子81的包含突出末端p的部分成为焊料部81b。另外,第三外部端子83的包含突出末端p的部分成为焊料部83b。而且,焊料部81b及焊料部83b的量根据电感器部件10来调整。因此,能够不用如比较例那样,在基板920的基板侧端子921涂敷焊料,或者仅少量调整向基板920涂敷的焊料930的量即可。

129.接下来,如图22所示,将电感器部件10设置于基板920的上侧,以使电感器部件10的第一外部端子81及第三外部端子83位于基板侧端子921的位置。然后,在回流炉内,使焊料部81b及焊料部83b熔融,由此基板920的基板侧端子921与电感器部件10连接。

130.接下来,对上述实施方式的电感器部件10的效果进行说明。此外,对于以下的说明,对第一外部端子81进行了说明,省略了对其他外部端子的说明,但起到同样的效果。

131.(1)根据上述第一实施方式,电感器部件10的第一外部端子81的包含突出末端p的上侧的部分成为焊料部。因此,不用在基板920的基板侧端子921涂敷焊料。能够抑制由于在基板920涂敷焊料930而导致的相对于电感器部件10的焊料的量过量或不足。

132.这里,在基板920的基板侧端子921均匀地涂敷焊料930的情况下,难以按照安装于基板侧端子921的安装部件的种类、大小,来调整焊料的量并进行涂敷。在这一点,在本实施方式中,由于电感器部件10的第一外部端子81的包含突出末端p的上侧的部分成为焊料部81b,因此能够将适合于电感器部件10的焊料的量形成为焊料部81b。

133.(2)根据上述第一实施方式,第一垂直布线71及第二垂直布线72直接连接于第一电感器布线20及第二电感器布线30。因此,第一电感器布线20及第二电感器布线30仅由第一层l1的单层构成。另外,第一层l1与第一外部端子81突出的基体bd的主面mf平行。因此,能够有助于电感器部件10的厚度方向td的小尺寸化。

134.(3)根据上述第一实施方式,磁性层50的材质为含有由铁硅系合金或非晶合金构成的金属磁性粉的树脂复合材料。因此,能够提高电感器部件10的电感的取得效率。另外,能够提高电感器部件10的直流叠加特性。因此,不需要使磁路过度变粗,从而能够相应地减小磁性层50的厚度方向td的尺寸。其结果,能够减小电感器部件10的厚度方向td的尺寸。

135.(4)根据上述第一实施方式,从绝缘层90的上表面即主面mf到第一外部端子81的突出末端p的厚度方向td的距离tp小于基体bd的厚度方向td的尺寸tbd的二分之一倍。因此,能够抑制电感器部件10整体的厚度方向td的尺寸过度大型化。另外,焊料部81b的厚度方向td的尺寸ts为基体bd的厚度方向td的尺寸tbd的十分之一倍以上。因此,能够确保足以将电感器部件10安装于基板920的焊料的量。

136.(5)根据上述第一实施方式,在从厚度方向td观察时,第一外部端子81所占据的范围的面积比第一垂直布线71的从主面mf露出的范围的面积大。因此,与假设仅在垂直布线的上表面中的从主面mf露出的部分设置焊料的情况相比,在焊料部81b熔融而与基板920连

接时,能够牢固地连接。另外,由于能够增大焊料部81b扩展的面积,因此能够抑制突出量同时确保焊料量。

137.(6)根据上述第一实施方式,在从厚度方向td观察时,焊料部81b的几何中心ce1从所接触的第一垂直布线71的几何中心cv1偏移。因此,即使各垂直布线的位置关系与基板920的基板侧端子921的位置关系略有不同,通过调整焊料部81b的位置,也能够与基板920连接。因此,基板920的基板侧端子921的图案布局的自由度提高。

138.(7)根据上述第一实施方式,在从厚度方向td观察时,焊料部81b的几何中心ce1从第一垂直布线71的几何中心cv1偏移。另一方面,焊料部81b的几何中心ce1被包含在第一垂直布线71所占据的范围内。因此,能够抑制焊料部81b从第一垂直布线71过度偏移。因此,能够抑制在从厚度方向td观察时,由于焊料部81b的位置过度偏离第一垂直布线71,而导致第一垂直布线71与基板920之间的第一外部端子81的量变得过多。其结果,能够抑制由于电流流过第一外部端子81而引起的损失。

139.(8)根据上述第一实施方式,焊料部81b的长边方向ld的尺寸dl1比焊料部81b的短边方向wd的尺寸ds1大。另外,焊料部81b的长边方向ld的尺寸dl1比第一垂直布线71的长边方向ld的尺寸dv1大。即,焊料部81b的形状具有各向异性,由此不会使短边方向wd的尺寸ds1过大,从而能够抑制与第三外部端子83的短路。另一方面,通过使长边方向ld的尺寸dl1比第一垂直布线71大,能够增大焊料部81b的表面积。因此,在将电感器部件10安装于基板等时,使焊料部81b与基板920的基板侧端子921可靠地接触。

140.(9)根据上述第一实施方式,第一角θ1的角度与第二角θ2的角度的差约为1度。即,由于第二角θ2大于第一角θ1,因此在从厚度方向td观察时,突出末端p靠近电感器部件10的中央。在安装电感器部件10之后从厚度方向td观察时,难以确认电感器部件10是否已适当地安装于中央附近,但根据上述第一实施方式,能够在安装后难以确认的部分,确保固定力、导通性。另外,根据上述第一实施方式,第一角θ1的角度与第二角θ2的角度的差小。因此,在从厚度方向td观察时,第一外部端子81的突出末端p的位置不会过度远离第一外部端子81的几何中心ce1,焊料部81b位于第一外部端子81的大致中央。因此,能够抑制在将电感器部件10安装于基板920时,熔融的焊料部81b偏向长边方向ld的一侧流动。

141.(10)根据上述第一实施方式,第一角θ1的角度为14度,因此为10度以上且小于30度。另外,第二角θ2的角度为15度,因此为10度以上且小于30度。因此,第一角θ1的角度及第二角θ2不会过大,因此焊料部81b的厚度方向td的尺寸ts也设定为相应的大小。因此,能够抑制焊料部81b变得过多。

142.(11)根据上述第一实施方式,在从短边方向wd观察时,焊料部81b越靠长边方向ld的中央,厚度方向td的尺寸越大。而且,在从短边方向wd观察时,焊料部81b的厚度方向td的上侧的表面成为越靠厚度方向td的上侧曲率越小的曲线状。通过形成为这样的曲线状形状,能够使焊料部81b在某种程度上突出,并且能够减小焊料部81b的厚度方向td的尺寸ts。另外,能够抑制在使焊料部81b熔融时,焊料部81b从金属层的端部过度地突出。

143.(12)根据上述第一实施方式,在从厚度方向td观察时,焊料部81b中的包含在第一垂直布线71的上侧的部分的空隙比包含在第二磁性层55的上侧的部分的空隙少。通过焊料部81b中的包含在第二磁性层55的上侧的部分的空隙,能够减小形成焊料部81b时的残留应力。另外,电流主要在焊料部81b中的第一垂直布线71的上侧的部分流动,包含在该部分的

空隙少,由此不易阻碍电流从第一垂直布线71向焊料部81b的流动。

144.(13)根据上述第一实施方式,第一外部端子81具有金属层81a和焊料部81b。因此,通过设置金属层81a,能够使第一外部端子81的突出末端p的位置成为从主面mf突出了焊料部81b的厚度方向td的尺寸以上的位置。

145.(14)根据上述第一实施方式,从金属层81a的上表面到第一外部端子81的突出末端p的距离比从第一垂直布线71的上表面到金属层81a的上表面的距离大。换言之,焊料部81b的厚度方向td的尺寸ts比金属层81a的厚度方向td的尺寸tm大。这样,通过增大第一外部端子81中的焊料部81b的厚度方向的尺寸ts,能够增大第一外部端子81整体的大小。

146.(15)根据上述第一实施方式,第一外部端子81从主面mf向厚度方向td的上侧突出。因此,在将电感器部件10安装于基板920时,从主面mf突出的第一外部端子81与基板920接触。因此,容易将主面mf安装于基板920而不会发生干扰。

147.上述实施方式能够如以下那样进行变更而实施。上述实施方式及以下的变更例能够在技术上不矛盾的范围内组合而实施。

148.·

在上述实施方式中,第一外部端子81的结构不限于上述实施方式的例子。例如,第一外部端子81也可以仅由焊料部81b构成。另外,例如,第一外部端子81的金属层81a的结构也可以是2层构造、4层以上的构造。至少,第一外部端子81的包含突出末端p的至少一部分为焊料部81b即可。在图23所示的例子中,在电感器部件110中,第一外部端子181由镍层181a、铜层181b以及焊料部181c构成。第一垂直布线71的上表面被镍层181a覆盖。镍层181a成为薄膜状。铜层181b连接于镍层181a的上表面。铜层181b成为四棱柱状,沿厚度方向td延伸。金属层由镍层181a和铜层181b构成。焊料部181c连接于铜层181b的上表面。铜层181b的厚度方向td的尺寸比镍层181a的厚度方向td的尺寸及焊料部181c的厚度方向td的尺寸大。此外,在该变更例中,第三外部端子183也与第一外部端子181同样,由镍层183a、铜层183b以及焊料部183c构成。

149.这样,若铜层181b的厚度方向td的尺寸为焊料部181c的厚度方向td的尺寸即从铜层181b的上表面到第一外部端子181的突出末端p的距离以上,则通过增大铜层181b的厚度方向td的尺寸,能够增大第一外部端子181的厚度方向td的尺寸。

150.另外,在图23所示的例子中,焊料部181c的厚度方向td的尺寸ts即从铜层181b的上表面到第一外部端子181的突出末端p的距离小于作为金属层的镍层181a及铜层181b的厚度方向td的尺寸tm即从第一垂直布线71的上表面到铜层181b的上表面的距离。因此,由于金属层相对于第一外部端子181的厚度方向td的尺寸的比例为一半以上,从而能够抑制焊料部181c的量变得过多。

151.此外,作为形成铜层181b的方法,只要通过配置预先准备的由铜构成的柱状构件,来形成铜层181b即可,除此之外,也可以使用能够形成高纵横比布线的sap,以使在厚度方向td上截面积变大。另外,也可以通过多次的sap,层叠多个层来形成铜层181b。

152.在图24所示的例子中,在电感器部件210中,第一外部端子281具有作为金属层的第一镍层281a、铜层281b以及第二镍层281c。另外,第一外部端子281具有焊料部281d。第一垂直布线71的上表面被第一镍层281a覆盖。第一镍层281a成为薄膜状。铜层281b连接于第一镍层281a的上表面。铜层281b成为四棱柱状,沿厚度方向td延伸。第二镍层281c连接于铜层281b的上表面。金属层由第一镍层281a、铜层281b以及第二镍层281c构成。焊料部281d连

接于第二镍层281c的上表面。由于具有第一镍层281a及第二镍层281c,因此能够抑制电迁移。此外,在该变更例中,第三外部端子283也与第一外部端子281同样,由第一镍层283a、铜层283b、第二镍层283c以及焊料部283d构成。

153.·

在上述实施方式中,金属层81a的形状不限于上述实施方式的例子。例如,在图25所示的例子中,在电感器部件310中,第一外部端子381由金属层381a和焊料部381b构成。金属层381a的短边方向wd的尺寸比第一垂直布线71的短边方向wd的尺寸大。另外,金属层381a的上表面包含呈平面形状的部分和呈非平面形状的部分。具体而言,在从厚度方向td的上侧观察时,金属层381a的中央以外的部分呈平面形状,中央部分从上端面向厚度方向td的下侧凹陷。而且,焊料部381b连接于金属层381a的上表面。此外,在该变更例中,第三外部端子383也与第一外部端子381同样,由金属层383a和焊料部383b构成。这样,若金属层381a的表面包含呈非平面形状的部分,则金属层381a与焊料部381b的接触面积变大。因此,在将电感器部件310与基板920连接的情况下,金属层381a与焊料部381b也被更牢固地连接。另外,在形成焊料部381b时,焊料部381b自对准于金属层381a的凹陷的位置,因此能够提高焊料部381b的形成位置的精度。

154.另外,例如,在图26所示的例子中,在电感器部件410中,在从长边方向ld观察时,第一外部端子481的金属层481a的表面呈向上侧凸出的凸形状。

155.此外,在上述的图25及图26所示的变更例中,在电感器部件410中,省略了绝缘层90。在该情况下,基体bd的主面mf2成为第二磁性层55的上表面。在图26所示的例子中,在从长边方向ld观察时,金属层481a的表面呈向上侧凸出的凸形状,因此即使焊料部481b的量相应地少,也能够确保第一外部端子481从主面mf2突出的部分。因此,即使省略绝缘层90,也能够抑制端子间的电流的泄漏。此外,第三外部端子483与第一外部端子481同样,由金属层483a和焊料部483b构成。

156.另外,在图26所示的例子中,第一外部端子481的短边方向wd的尺寸ds41与上述实施方式的例子相比变小。同样,第三外部端子483的短边方向wd的尺寸ds43与上述实施方式的例子相比变小。因此,在从厚度方向td观察时,第一外部端子481与第三外部端子483的间隙的尺寸dg1比第一垂直布线71与第三垂直布线73的间隙的尺寸dg2大。另外,在从厚度方向td观察时,第一外部端子481与第三外部端子483的间隙的尺寸dg1小于通过第一外部端子481的几何中心ce1的最小的尺寸即正方形形状的一边的尺寸dv1。因此,第一外部端子81与第三外部端子83相应地分离配置。因此,即使焊料部81b及焊料部83b被熔融,也能够更有效地抑制第一外部端子81与第三外部端子83短路。

157.·

在上述实施方式中,各外部端子的形状不限于上述实施方式的例子。例如,第一外部端子81的上表面也可以是平面状。在该情况下,能够在远离主面mf的位置设置更多的焊料部81b。

158.·

在图27所示的例子中,在电感器部件510中,成为包含2组上述实施方式的电感器部件10的电感器部件510。具体而言,在从厚度方向td观察时,在比电感器部件510的几何中心c靠长边方向ld的第一端侧配置有第一组的第一电感器布线20及第二电感器布线30。而且,在使第一组的第一电感器布线20及第二电感器布线30以几何中心c为中心旋转180度的位置配置有第二组的第一电感器布线20及第二电感器布线30。因此,第二组的第二电感器布线30配置在第一组的第一电感器布线20的长边方向ld的第二端侧。另外,第二组的第

一电感器布线20配置在第一组的第二电感器布线30的长边方向ld的第二端侧。此外,省略了各虚设布线。在第一组的第一电感器布线20中,在从厚度方向td观察时,电感器部件510的几何中心c与第一外部端子581的几何中心ce1的距离d51比电感器部件510的几何中心c与第二外部端子582的几何中心ce2的距离d52大。而且,如图28所示,第一外部端子581的突出末端p位于比第二外部端子582的突出末端p靠厚度方向td的上侧的位置。即,从主面mf到第一外部端子581的突出末端p的厚度方向td的距离tp51比从主面mf到第二外部端子582的突出末端p的厚度方向td的距离tp52大。此外,虽然省略了图示,但同样地,第三外部端子583的突出末端位于比第四外部端子584的突出末端靠厚度方向td的上侧的位置。

159.在上述的例子中,在将电感器部件510安装于基板920时,电感器部件510往往在厚度方向td上翘曲。在从厚度方向td观察时,翘曲量可能越远离电感器部件510的基体bd的几何中心c而越大。即使在这样的情况下,在从厚度方向td观察时,远离基体bd的几何中心c的第一外部端子581也比接近基体bd的几何中心c的第二外部端子582从主面mf大幅突出。因此,在电感器部件510在厚度方向td上翘曲时,容易使各外部端子的突出末端p与基板920接触。

160.另外,在上述的例子中,如图28所示,第一外部端子581由层状的金属层581a和层状的焊料部581b构成。而且,焊料部581b的上表面成为第一外部端子581的突出末端p,因此第一外部端子581的突出末端p成为平面。同样,第二外部端子582由层状的金属层582a和层状的焊料部582b构成。而且,焊料部582b的上表面成为第二外部端子582的突出末端p,因此第二外部端子582的突出末端p成为平面。在从主面mf到外部端子的突出末端p的厚度方向td的距离不同的情况下,若使突出末端p为平面,则通过对将突出量设定得小的外部端子的突出侧进行切削而容易进行调整。

161.另外,在图27所示的例子中,在基体bd的主面mf上,在长边方向ld上的第一外部端子581与第二外部端子582之间设置有与各外部端子不同的导电部591。通过设置多个这样的导电部591,导热性比磁性层50高的部位增加,由此容易散热。另外,电感器部件510的表面积扩大,由此容易散热。在该变更例中,在短边方向wd上排列有三个导电部591,合计安装有六个导电部591。位于三个排列的导电部591的端部的导电部591的短边方向wd的位置与各外部端子一致。导电部591呈长方体状。如图28所示,导电部591的厚度方向td的尺寸tc即从主面mf到导电部591的上表面的距离比从主面mf到第一外部端子581的突出末端p的厚度方向td的距离tp51小。而且,如图27所示,在从厚度方向td观察时,第一外部端子581与导电部591的间隙的最小的尺寸dg55比通过第一外部端子581的几何中心ce1的第一外部端子581的最小的尺寸即第一外部端子581的短边方向wd的尺寸ds1大。因此,各外部端子与导电部591相应地分离配置。因此,即使各焊料部被熔融,也能够抑制外部端子彼此经由导电部短路。

162.·

在上述实施方式中,基体bd的结构不限于上述实施方式的例子。例如可以如图25及图26所示的例子那样,省略绝缘层90,也可以省略第一绝缘树脂61、第二绝缘树脂62。只要在基体bd内配置有第一电感器布线20及第二电感器布线30即可。因此,基体bd的材质不限于上述实施方式,可以全部是树脂、非磁性材料,也可以是铁氧体、玻璃、氧化铝等的烧结体。另外,例如基体bd中的绝缘树脂磁性层53及第一磁性层54也可以是非磁性材料。在该情况下,容易保证各电感器布线的厚度方向td的下侧的绝缘性。此外,若在基体bd包含由磁

性材料构成的磁性层50,则容易确保相应的电感值。特别是,若第一磁性层54与第二磁性层55层叠,以便从厚度方向td的两侧夹持各电感器布线,则容易防止磁通泄漏,从而能够获得相应的电感值。

163.·

在上述实施方式中,第一电感器布线20及第二电感器布线30只要在电流流过的情况下通过使磁性层产生磁通,从而能够对电感器部件10赋予电感即可。

164.·

在上述实施方式中,各电感器布线的形状不限于上述实施方式的例子。例如,第一电感器布线20也可以是1.0匝以上的曲线状、0匝的直线状。另外,第一电感器布线20与第二电感器布线30也可以是不同的形状。另外,各电感器布线也可以是曲折形状。另外,例如第一电感器布线20和第二电感器布线30也可以在与主面mf平行的多层中延伸。

165.在上述实施方式中,第一电感器布线20的第一布线主体21、各焊盘、各虚设布线不一定需要成为一体,也可以是分开的构件。

166.另外,在从厚度方向td观察时,各焊盘也可以配置为偏离各垂直布线的几何中心。

167.·

在上述实施方式中,电感器布线的数量不限于上述实施方式的例子。例如,可以如图27所示的变更例那样,电感器布线的数量合计为四个,电感器布线的数量也可以仅为一个。

168.·

在上述实施方式中,各电感器布线的构造不限于上述实施方式的例子。例如,在第一电感器布线20中,也可以省略第一焊盘22及第二焊盘23,第一焊盘22及第二焊盘23的形状不限于上述实施方式的例子。例如,第一焊盘22及第二焊盘23的形状可以是在从厚度方向td观察时呈圆形,也可以是多边形形状。

169.·

在上述实施方式中,各电感器布线的组成不限于上述实施方式的例子。例如也可以是银、金。

170.·

在上述实施方式中,磁性层50的组成不限于上述实施方式的例子。例如,磁性层50的材质可以是铁氧体粉,也可以是铁氧体粉与金属磁性粉的混合物。

171.·

在上述实施方式中,第一垂直布线71也可以不仅仅沿与主面mf正交的方向延伸。第一垂直布线71只要沿与主面mf正交的方向延伸即可,例如,也可以相对于厚度方向td倾斜,只要贯通第二磁性层55即可。在这一点,第二垂直布线72、第三垂直布线73以及第四垂直布线74也同样。

172.·

在上述各实施方式中,第一垂直布线71经由通孔与第一焊盘22连接。在这一点,第二垂直布线72、第三垂直布线73以及第四垂直布线74也同样。

173.·

在上述实施方式中,第一外部端子81的从主面mf突出的量不限于上述实施方式的例子。从主面mf到第一外部端子81的突出末端p的在厚度方向td上的距离tp越大,在将电感器部件10安装于基板920时,能够确保主面mf与基板920的距离越大。另一方面,从主面mf到第一外部端子81的突出末端p的厚度方向td的距离tp越小,越能够抑制电感器部件10的厚度方向td的尺寸变得过大。在抑制电感器部件10的厚度方向td的尺寸变得过大方面,优选从主面mf到第一外部端子81的突出末端p的厚度方向td的距离tp小于基体bd的厚度方向td的尺寸tbd的五分之一倍。

174.·

在上述实施方式中,在从厚度方向td观察时,第一外部端子81所占据的范围的面积也可以为第一垂直布线71的从主面mf露出的范围的面积以下。若第一外部端子81所占据的范围的面积相应地小,则能够避免与设置于第一外部端子81周围的其他外部端子、导

电部的接触。

175.·

在上述实施方式中,第一外部端子81也可以覆盖主面mf以外。例如,第一外部端子81也可以覆盖基体bd的短边方向wd的第一端侧的侧面。

176.·

在上述实施方式中,从厚度方向td观察时的焊料部81b的位置不限于上述实施方式的例子。在从厚度方向td观察时,焊料部81b的几何中心也可以与第一垂直布线71的几何中心cv1一致。另外,在从厚度方向td观察时,焊料部81b的几何中心也可以位于比第一垂直布线71所占据的范围靠外侧的位置。

177.·

在上述实施方式中,第一角θ1的角度和第二角θ2的角度的大小不限于上述实施方式的例子。例如,第一角θ1的角度与第二角θ2的角度的差也可以大于15度。在这一点,若第一角θ1的角度与第二角θ2的角度的差为15度以下,则第一外部端子81在防止长边方向ld上的偏移方面是优选的。另外,第一角θ1的角度和第二角θ2的角度也可以小于10度,也可以为30度以上。

178.·

在上述实施方式中,焊料部81b中的被包含在第一垂直布线71的上侧的空隙与被包含在第二磁性层55的上表面的上侧的部分的空隙的关系不限于上述实施方式的例子。也可以不存在包含在焊料部81b的空隙,焊料部81b中的包含在第一垂直布线71的上侧的空隙也可以成为包含在第二磁性层55的上表面的上侧的部分的空隙以上的量。另外,在焊料部81b的内部也可以没有空隙。

179.·

在上述实施方式中,焊料部81b的材质不限于以锡和铅为主成分的合金。焊料部81b的材质只要是包含锡的合金即可,具体而言,也可以是包含锡、银以及铜的合金、包含锡和锑的合金、包含锡和铋的合金。在包含银的情况下,能够通过增加银的添加量来调整焊料的熔点,因此优选。如果是锡和锑的合金,则熔点比锡、银以及铜的合金高,也能够应对在高温下安装的情况。如果是锡和铋的合金,则与锡、银以及铜的合金相比,能够降低熔点。锡、银以及铜的合金在可靠性与价格的平衡方面特别优异,因此优选。此外,焊料部81b的材质是包含锡的合金,因此不包含纯金属锡。

180.·

关于上述各实施方式的各层l1~l5,不仅是各层l1~l5的边界明确的情况,还可以不明确。另外,各层l1~l5也可以翘曲或变形。

181.·

绝缘层90的材质不需要是阻焊剂,也可以是不具有感光性、热固性的树脂。绝缘层90优选为与作为磁性层50的母材的树脂相同系统,这是为了提高密接性。具体而言,如果磁性层50的母材是环氧系树脂,则绝缘层90的材料也是环氧系树脂,则绝缘层90与磁性层50的密接性提高。

182.·

然而,若在将电感器部件安装于基板时,在电感器部件、基板发生翘曲,则存在电感器部件的主面与基板干扰,电感器部件的外部端子无法与基板的端子接触,或者两者的间隔变大的情况。在该情况下,存在在电感器部件的外部端子与基板的端子之间产生导通不良的可能性。

183.在图31所示的例子中,第一外部端子681仅由铜构成的层构成,从基体bd的主面mf2突出。另外,第三外部端子683与第一外部端子681同样,仅由铜构成的层构成。在电感器部件610、基板发生翘曲的情况下,从使第一外部端子681与基板的端子可靠地接触的观点出发,第一外部端子681也可以不具有焊料部,只要第一外部端子681从基体bd的主面mf2突出即可。

184.·

在上述实施方式中,电感器部件10的制造方法不限于上述实施方式的例子。例如,为了形成各垂直布线,也可以不使用镀敷法,而使用柱状的金属柱状构件来形成。另外,也可以如图23所示的变更例那样,通过sap形成金属层中包含的铜层。具体而言,如图15所示,在进行了层叠第一磁性层54的第一磁性层加工工序之后,如图29所示,进行在绝缘层90的上表面形成第三包覆部106的第三包覆工序。在绝缘层90的上表面,通过与形成第一包覆部104的方法相同的光刻法,形成第三包覆部106。

185.接下来,如图30所示,在没被第三包覆部106包覆的部分,通过电解镀铜来形成各铜层。然后,除去第三包覆部106,在各铜层的上表面形成焊料部并进行分片化,由此能够获得电感器部件110。这样,铜层181b能够通过sap形成,因此相对容易调整厚度方向td的尺寸。

186.以下追记能够从上述实施方式及变更例掌握的技术思想。

187.<附记>

188.提供一种电感器部件,具备:

189.基体,具有主面;

190.电感器布线,在上述基体内与上述主面平行地延伸;

191.垂直布线,与上述电感器布线连接,并且沿与上述主面正交的厚度方向延伸而从上述主面露出;以及

192.外部端子,层叠于从上述主面露出的上述垂直布线上,至少一部分从上述主面突出,

193.从上述主面到上述外部端子的上述末端的上述厚度方向的距离为上述基体的上述厚度方向的尺寸的十分之一倍以上且小于二分之一倍。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1