一种纽扣式锂离子电池及其制作工艺的制作方法

1.本发明涉及纽扣电池技术领域,具体为一种纽扣式锂离子电池及其制作工艺。

背景技术:

2.锂离子电池是一种二次电池,它主要依靠锂离子在正极和负极之间移动来工作,在充放电过程中,锂离子在两个电极之间往返嵌入和脱嵌,锂离子电池因为具有高比能量、无记忆效应等优点,近年来得到飞速发展,现有的纽扣式锂离子电池及其制作工艺基本可以满足人们的需求,但仍然存在一定的不足之处:其一,现有的锂离子纽扣电池外接极耳与电极之间通过焊接固定,固定不稳定,易发生脱落导致电池的充放电异常,影响了锂离子纽扣电池的工作稳定性;其二,现有的锂离子电池加工工艺生产出来的电极需要涂布固定在导电片上,在通过卷绕安装在电池的外壳中,导致制造的工艺难度大,从而影响了产品生产的合格率;其三,现有的锂离子电池加工工艺中缺乏对原材料进行制前处理,导致制成后电极的导电率低,以及制备的正极浆液和负极浆液粘结性能不好,影响了灌浆的效果;其四,现有的现有的锂离子电池加工工艺中为对制备的正极浆液和负极浆液进行过筛,浆液中的大颗粒物易导致制成后电池的自放过大,从而降低了制成后电池的使用寿命。

技术实现要素:

3.本发明的目的在于提供一种纽扣式锂离子电池及其制作工艺,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种纽扣式锂离子电池,包括外壳、预留槽、负极绝缘板、负极密封套、负极片、负极集流体、镍带极耳、正极密封套、正极绝缘板、正极片、正极集流体、铝带极耳、密封块和隔膜,所述外壳的一侧开设有预留槽,且外壳的底部设置有负极绝缘板,负极绝缘板的顶部焊接有负极密封套,且负极绝缘板与负极密封套之间设置有负极片,负极片的一侧设置有负极集流体,且负极集流体的顶部与负极密封套贴合,负极集流体的底部焊接有镍带极耳,且镍带极耳的底部与负极绝缘板贴合,外壳的顶部焊接有正极密封套,且正极密封套的顶部焊接有正极绝缘板,正极绝缘板与正极密封套之间设置有正极片,且正极片的一侧设置有正极集流体,正极集流体的底部与正极密封套贴合,且正极集流体的顶部与铝带极耳焊接,铝带极耳的顶端与正极绝缘板贴合,预留槽上设置有密封块,且密封块的顶部和底部分别与正极密封套和负极密封套相互贴合,外壳的内部灌装有电解液,且外壳的内部设置有隔膜,隔膜位于正极密封套与负极密封套之间。

5.一种纽扣式锂离子电池的制作工艺,包括以下步骤:步骤一,原料准备;步骤二,制前处理;步骤三,混合制浆;步骤四,灌浆烘干;步骤五,压紧成型;步骤六,脱模烘烤;步骤七,焊接组装,步骤八,化成老化;

6.其中上述步骤一中,按照各组份的重量份数分别称取87~97份的氧化钴锂、4~6份的乙炔黑、2.5~3.5份的pvdf和55~65份的甲基吡咯烷酮,作为正极制备原材料备用;按

照各组份的重量份数分别称取89.5~99.5份的石墨c、0.8~1.2份的乙炔黑、1.75~2.75份的羧甲基纤维素钠、40~50份的水和1.75~2.75份的丁苯橡胶,作为负极制备原材料备用;按照各组份的重量份数分别称取110~120份的碳酸乙烯酯、165~180份的碳酸二乙酯、280~296份的碳酸甲乙酯、165~180份的碳酸二甲酯和85~100份的六氟磷酸锂,作为电解液原材料备用;

7.其中上述步骤二中,对正极制备原材料的制前处理:将步骤一中备好的正极制备原材料中的乙炔黑和pvdf分别放到烘烤箱中烘烤,得到烘烤后的乙炔黑和烘烤后的pvdf,将烘烤后的pvdf和正极制备原材料中的甲基吡咯烷酮放入高速搅拌机中充分搅拌,搅拌后得到pvdf胶液;对负极制备原材料的制前处理:将步骤一种备好的负极制备原材料中的羧甲基纤维素钠和水加入高速搅拌机中充分搅拌,搅拌后得到cmc胶液;

8.其中上述步骤三中,正极浆液制备:将步骤一中备好的正极制备原材料中的氧化钴锂和步骤二中烘烤后的乙炔黑加入高速搅拌机中低速搅拌,之后加入步骤二中备好的pvdf胶液高速搅拌,搅拌后用滤网过筛,之后静置得到正极浆液,备用;负极浆液制备:将步骤一中备好的负极制备原材料中的石墨c和乙炔黑加入真空搅拌机中循环干拌,之后加入步骤二中备好的cmc胶液和步骤一中备好的丁苯橡胶进行低压高速低时搅拌,搅拌后用滤网过筛,之后静置得到负极浆液,备用;电解液制备:将步骤一中备好的电解液原材料中的碳酸乙烯酯、碳酸二乙酯、碳酸甲乙酯和碳酸二甲酯倒入搅拌机中低速搅拌,之后加入六氟磷酸锂高速搅拌,搅拌后得到电解液,备用;

9.其中上述步骤四中,将步骤三中备好的正极浆液和负极浆液分别灌装在正极制备模具和负极制备模具中,灌装后将正极制备模具和负极制备模具分别放入连续隧道箱中烘烤,分别得到正极初始块和负极初始块,备用;

10.其中上述步骤五中,将步骤四中备好的正极初始块和负极初始块分别进行压实,压实后得到正极初始片和负极初始片,备用;

11.其中上述步骤六中,将步骤五中备好的正极初始片和负极初始片分别脱去正极制备模具和负极制备模具,之后将脱模后的正极初始片和负极初始片放入真空烘烤箱中烘烤,烘烤后分别得到正极片和负极片,备用;

12.其中上述步骤七中,首先将铝带极耳焊接在正极片的正极集流体上,镍带极耳焊接在负极片的负极集流体上,然后将负极绝缘板、负极片和负极密封套依次放入到外壳中,随后在外壳的预留槽中插入密封块,之后在外壳中注入电解液,最后将正极密封套、正极片、和正极绝缘板依次焊接在外壳的顶部,得到组装后电池;

13.其中上述步骤八中,对步骤七中备好的组装后电池进行充放电,之后放置一段时间检测电量的流失,最后根据筛选出成品电池。

14.优选的,所述步骤二中,对正极制备原材料的制前处理中,乙炔黑的烘烤温度为115~125℃,烘烤时间为460~500min,pvdf的烘烤温度为75~80℃,烘烤时间为460~500min,烘烤后的pvdf与甲基吡咯烷酮在高速搅拌机中搅拌时,搅拌机转速为45~55r/min,搅拌温度为20~30℃,搅拌时间为55~65min;对负极制备原材料的制前处理中,羧甲基纤维素钠和水在高速搅拌机中搅拌时,搅拌机转速为45~55r/min,搅拌温度为20~30℃,搅拌时间为55~65min。

15.优选的,所述步骤三中,对正极浆液进行制备中,氧化钴锂与烘烤后的乙炔黑在高

速搅拌机中搅拌时,搅拌机的搅拌转速为30~60r/min,搅拌温度为20~30℃,搅拌时间为20~30min,加入pvdf胶液后搅拌机的搅拌转速为240~300r/min,搅拌温度为20~30℃,搅拌时间为120~150min,搅拌之后用80目的滤网过筛,之后静置时间为300~360min,温度为20~30℃;对负极浆液进行制备中,石墨c和乙炔黑在真空搅拌机中循环搅拌时,真空搅拌机的搅拌转速为15~20r/min,搅拌温度为20~30℃,搅拌压强为90~110kpa,每搅拌15min静置5min,重复搅拌4次,加入cmc胶液和丁苯橡胶后的低压高速低时搅拌的搅拌机转速为240~300r/min,搅拌温度为20~30℃,搅拌压强为75~80kpa,搅拌之后用100目的滤网过筛,之后静置时间为300~360min,温度为20~30℃;对电解液进行制备中,碳酸乙烯酯、碳酸二乙酯、碳酸甲乙酯和碳酸二甲酯在搅拌机进行低速搅拌时,搅拌机转速为30~60r/min,搅拌温度为20~30℃,搅拌时间为50~70min,加入六氟磷酸锂后搅拌机的搅拌转速为240~300r/min,搅拌温度为20~30℃,搅拌时间为120~150min。

16.优选的,所述步骤四中,正极制备模具和负极制备模具中预先放入有导电集体流,且灌装之后分别预留有焊接用的导电集流体,该集流体为多孔状或三维泡沫状的金属集流体,灌装后在连续隧道箱中的烘烤温度为115~125℃,烘烤时间为460~500min,压强为75~80kpa。

17.优选的,所述步骤五中,压实后的正极初始片的压实密度为3.8~4.2g/cm3,面密度为22~26mg/cm2,容量密度为2.8~3.2mah/cm2,压实后的负极初始片的压实密度为1.5~1.6g/cm3,面密度为8.5~9.5mg/cm2,容量密度为2.8~3.2mah/cm2。

18.优选的,所述步骤六中,脱模后对正极初始片的烘烤温度为115~125℃,烘烤时间为460~500min,烘烤箱中的压强为75~80kpa,对负极初始片的烘烤温度为85~95℃,烘烤时间为460~500min,烘烤箱中的压强为75~80kpa。

19.优选的,所述步骤七中,焊接组装过程需要在低湿度车间中完成,相对湿度要求小于0.5%rh。

20.优选的,所述步骤八中,化成时,对组装后电池进行0.1c恒流充电至3.6v,静置20min,然后0.1c放电至2v,之后静置20min,循环五次,老化时,0.1c充电至3.4~3.6v,静置10000min,静置温度为50~65℃。

21.与现有技术相比,本发明的有益效果是:该一种纽扣式锂离子电池及其制作工艺,通过添加的正极密封套和正极绝缘板对焊接后的正极片和铝带极耳进行固定夹紧,以及负极密封套和负极绝缘板对焊接后的负极片和镍带极耳进行固定夹紧,确保了制成后电池充放电的稳定性,进而提高了电池的工作稳定性;使用脱模烘烤和焊接组装替代了原有工艺中的涂布、分切和卷绕工序,降低了制造难度,从而提高了产品的合格率;通过在制作工艺中添加的制前处理步骤,除去了正极制备原材料和负极制备原材料中的杂质,确保了制备后电极的导电率,以及提高了制备后正极浆液和负极浆液的粘结性;通过在混合制浆步骤中分别对正极浆液和负极浆液进行静置过滤,去除了浆液中的大颗粒物,避免了制成后大颗粒物造成电池自放过大的问题,进而延长了电池的使用寿命。

附图说明

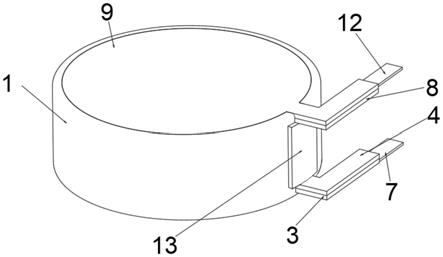

22.图1为本发明的整体结构三维图;

23.图2为本发明的部分结构主视剖视图;

24.图3为本发明的部分结构俯视剖视图;

25.图4为本发明中负极片的三维图;

26.图5为本发明中正极片的三维图;

27.图6为本发明中外壳的三维图;

28.图7为本发明的制作工艺流程图;

29.图8为本发明中的灌浆模具示意图;

30.图9为本发明中多孔状或三维泡沫状导电集流体的微观截面图;

31.图中:1、外壳;2、预留槽;3、负极绝缘板;4、负极密封套;5、负极片;6、负极集流体;7、镍带极耳;8、正极密封套;9、正极绝缘板;10、正极片;11、正极集流体;12、铝带极耳;13、密封块;14、隔膜。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.请参阅图1

‑

6,本发明提供的一种实施例:一种纽扣式锂离子电池,包括外壳1、预留槽2、负极绝缘板3、负极密封套4、负极片5、负极集流体6、镍带极耳7、正极密封套8、正极绝缘板9、正极片10、正极集流体11、铝带极耳12、密封块13和隔膜14,外壳1的一侧开设有预留槽2,且外壳1的底部设置有负极绝缘板3,负极绝缘板3的顶部焊接有负极密封套4,且负极绝缘板3与负极密封套4之间设置有负极片5,负极片5的一侧设置有负极集流体6,且负极集流体6的顶部与负极密封套4贴合,负极集流体6的底部焊接有镍带极耳7,且镍带极耳7的底部与负极绝缘板3贴合,外壳1的顶部焊接有正极密封套8,且正极密封套8的顶部焊接有正极绝缘板9,正极绝缘板9与正极密封套8之间设置有正极片10,且正极片10的一侧设置有正极集流体11,正极集流体11的底部与正极密封套8贴合,且正极集流体11的顶部与铝带极耳12焊接,铝带极耳12的顶端与正极绝缘板9贴合,预留槽2上设置有密封块13,且密封块13的顶部和底部分别与正极密封套8和负极密封套4相互贴合,外壳1的内部灌装有电解液,且外壳1的内部设置有隔膜14,隔膜14位于正极密封套8与负极密封套4之间。

34.请参阅图7

‑

9,本发明提供一种技术方案:

35.实施例1:

36.一种纽扣式锂离子电池的制作工艺,包括以下步骤:步骤一,原料准备;步骤二,制前处理;步骤三,混合制浆;步骤四,灌浆烘干;步骤五,压紧成型;步骤六,脱模烘烤;步骤七,焊接组装,步骤八,化成老化;

37.其中上述步骤一中,按照各组份的重量份数分别称取95份的氧化钴锂、5份的乙炔黑、3份的pvdf和60份的甲基吡咯烷酮,作为正极制备原材料备用,按照各组份的重量份数分别称取90份的石墨c、1份的乙炔黑、2份的羧甲基纤维素钠、45份的水和2.4份的丁苯橡胶,作为负极制备原材料备用,按照各组份的重量份数分别称取115份的碳酸乙烯酯、175份的碳酸二乙酯、290份的碳酸甲乙酯、170份的碳酸二甲酯和90份的六氟磷酸锂,作为电解液原材料备用;

38.其中上述步骤二中,对正极制备原材料的制前处理:将步骤一中备好的正极制备原材料中的乙炔黑放到烘烤箱中烘烤,烘烤温度为120℃,烘烤时间为480min,将步骤一中备好的正极制备原材料中的pvdf放到烘烤箱中烘烤,烘烤温度为76℃,烘烤时间为480min,将烘烤后的pvdf和正极制备原材料中的甲基吡咯烷酮放入高速搅拌机中搅拌,搅拌机转速为50r/min,搅拌温度为25℃,搅拌时间为60min,搅拌后得到pvdf胶液;对负极制备原材料的制前处理:将步骤一种备好的负极制备原材料中的羧甲基纤维素钠和水加入高速搅拌机搅拌,搅拌机转速为50r/min,搅拌温度为25℃,搅拌时间为60min,搅拌后得到cmc胶液;

39.其中上述步骤三中,正极浆液制备:将步骤一中备好的正极制备原材料中的氧化钴锂和步骤二中烘烤后的乙炔黑加入高速搅拌机中低速搅拌,搅拌机的搅拌转速为40r/min,搅拌温度为25℃,搅拌时间为25min,之后加入步骤二中备好的pvdf胶液高速搅拌,搅拌转速为280r/min,搅拌温度为25℃,搅拌时间为120min,搅拌之后用80目的滤网过筛,之后静置320min,静置温度为25℃,静置后得到正极浆液,备用;负极浆液制备:将步骤一中备好的负极制备原材料中的石墨c和乙炔黑加入真空搅拌机中循环干拌,搅拌转速为18r/min,搅拌温度为25℃,搅拌压强为100kpa,每搅拌15min静置5min,重复搅拌4次,加入cmc胶液和丁苯橡胶后,搅拌机转速为280r/min,搅拌温度为25℃,搅拌压强为75kpa,搅拌之后用100目的滤网过筛,之后静置320min,静置温度为22℃,静置后得到负极浆液,备用;电解液制备:将步骤一中备好的电解液原材料中的碳酸乙烯酯、碳酸二乙酯、碳酸甲乙酯和碳酸二甲酯倒入搅拌机中低速搅拌,搅拌机转速为45r/min,搅拌温度为25℃,搅拌时间为55min,加入六氟磷酸锂后搅拌机的搅拌转速为260r/min,搅拌温度为25℃,搅拌时间为140min,搅拌后得到电解液,备用;

40.其中上述步骤四中,将步骤三中备好的正极浆液灌装在预留有集流体的正极制备模具中,灌装后放入连续隧道箱中烘烤,烘烤温度为120℃,烘烤时间为480min,压强为80kpa,烘烤后得到正极初始块;将步骤三中备好的负极浆液灌装在预留有集流体的负极制备模具中,灌装后放入连续隧道箱中烘烤,烘烤温度为120℃,烘烤时间为480min,压强为78kpa,烘烤后得到负极初始块;

41.其中上述步骤五中,将步骤四中备好的正极初始块进行压实,压实后得到压实密度为3.8g/cm3,面密度为23mg/cm2,容量密度为2.9mah/cm2的正极初始片;将步骤四中备好的负极初始块进行压实,压实后得到压实密度为1.5g/cm3,面密度为9mg/cm2,容量密度为2.8mah/cm2的负极初始片;

42.其中上述步骤六中,将步骤五中备好的正极初始片进行脱模,去掉正极制备模具,之后放入真空烘烤箱中烘烤,烘烤温度为120℃,烘烤时间为480min,烘烤箱中的压强为78kpa,烘烤后得到正极片10;将步骤五中备好的负极初始片进行脱模,去掉负极制备模具,之后放入真空烘烤箱中烘烤,烘烤温度为90℃,烘烤时间为460min,烘烤箱中的压强为80kpa,烘烤后得到负极片5;

43.其中上述步骤七在相对湿度小于0.5%rh的低湿度车间中完成,首先将铝带极耳12焊接在正极片10的正极集流体11上,镍带极耳7焊接在负极片5的负极集流体6上,然后将负极绝缘板3、负极片5和负极密封套4依次放入到外壳1中,随后在外壳1的预留槽2中插入密封块13,之后在外壳1中注入电解液,最后将正极密封套8、正极片10、和正极绝缘板9依次焊接在外壳1的顶部,得到组装后电池;

44.其中上述步骤八中,化成时,对步骤七中备好的组装后电池进行充放电,0.1c恒流充电至3.6v,静置20min,然后0.1c放电至2v,之后静置20min,循环五次,老化时,对组装后电池进行0.1c充电至3.5v,静置10000min,静置温度为60℃,之后挑选出合格的成品电池。

45.实施例2:

46.一种纽扣式锂离子电池的制作工艺,包括以下步骤:步骤一,原料准备;步骤二,制前处理;步骤三,混合制浆;步骤四,灌浆烘干;步骤五,压紧成型;步骤六,脱模烘烤;步骤七,焊接组装,步骤八,化成老化;

47.其中上述步骤一中,按照各组份的重量份数分别称取88份的氧化钴锂、5份的乙炔黑、3份的pvdf和60份的甲基吡咯烷酮,作为正极制备原材料备用,按照各组份的重量份数分别称取99份的石墨c、1份的乙炔黑、2份的羧甲基纤维素钠、45份的水和2份的丁苯橡胶,作为负极制备原材料备用,按照各组份的重量份数分别称取115份的碳酸乙烯酯、175份的碳酸二乙酯、290份的碳酸甲乙酯、170份的碳酸二甲酯和90份的六氟磷酸锂,作为电解液原材料备用;

48.其中上述步骤二中,对正极制备原材料的制前处理:将步骤一中备好的正极制备原材料中的乙炔黑放到烘烤箱中烘烤,烘烤温度为118℃,烘烤时间为480min,将步骤一中备好的正极制备原材料中的pvdf放到烘烤箱中烘烤,烘烤温度为80℃,烘烤时间为480min,将烘烤后的pvdf和正极制备原材料中的甲基吡咯烷酮放入高速搅拌机中搅拌,搅拌机转速为55r/min,搅拌温度为24℃,搅拌时间为60min,搅拌后得到pvdf胶液;对负极制备原材料的制前处理:将步骤一种备好的负极制备原材料中的羧甲基纤维素钠和水加入高速搅拌机搅拌,搅拌机转速为50r/min,搅拌温度为22℃,搅拌时间为60min,搅拌后得到cmc胶液;

49.其中上述步骤三中,正极浆液制备:将步骤一中备好的正极制备原材料中的氧化钴锂和步骤二中烘烤后的乙炔黑加入高速搅拌机中低速搅拌,搅拌机的搅拌转速为35r/min,搅拌温度为25℃,搅拌时间为25min,之后加入步骤二中备好的pvdf胶液高速搅拌,搅拌转速为250r/min,搅拌温度为25℃,搅拌时间为120min,搅拌之后用80目的滤网过筛,之后静置320min,静置温度为23℃,静置后得到正极浆液,备用;负极浆液制备:将步骤一中备好的负极制备原材料中的石墨c和乙炔黑加入真空搅拌机中循环干拌,搅拌转速为16r/min,搅拌温度为25℃,搅拌压强为110kpa,每搅拌15min静置5min,重复搅拌4次,加入cmc胶液和丁苯橡胶后,搅拌机转速为250r/min,搅拌温度为30℃,搅拌压强为80kpa,搅拌之后用100目的滤网过筛,之后静置300min,静置温度为25℃,静置后得到负极浆液,备用;电解液制备:将步骤一中备好的电解液原材料中的碳酸乙烯酯、碳酸二乙酯、碳酸甲乙酯和碳酸二甲酯倒入搅拌机中低速搅拌,搅拌机转速为45r/min,搅拌温度为22℃,搅拌时间为60min,加入六氟磷酸锂后搅拌机的搅拌转速为300r/min,搅拌温度为25℃,搅拌时间为125min,搅拌后得到电解液,备用;

50.其中上述步骤四中,将步骤三中备好的正极浆液灌装在预留有集流体的正极制备模具中,灌装后放入连续隧道箱中烘烤,烘烤温度为120℃,烘烤时间为480min,压强为78kpa,烘烤后得到正极初始块;将步骤三中备好的负极浆液灌装在预留有集流体的负极制备模具中,灌装后放入连续隧道箱中烘烤,烘烤温度为117℃,烘烤时间为500min,压强为79kpa,烘烤后得到负极初始块;

51.其中上述步骤五中,将步骤四中备好的正极初始块进行压实,压实后得到压实密

度为4.2g/cm3,面密度为26mg/cm2,容量密度为3.1mah/cm2的正极初始片;将步骤四中备好的负极初始块进行压实,压实后得到压实密度为1.6g/cm3,面密度为9.4mg/cm2,容量密度为3.1mah/cm2的负极初始片;

52.其中上述步骤六中,将步骤五中备好的正极初始片进行脱模,去掉正极制备模具,之后放入真空烘烤箱中烘烤,烘烤温度为120℃,烘烤时间为480min,烘烤箱中的压强为77kpa,烘烤后得到正极片10;将步骤五中备好的负极初始片进行脱模,去掉负极制备模具,之后放入真空烘烤箱中烘烤,烘烤温度为90℃,烘烤时间为500min,烘烤箱中的压强为80kpa,烘烤后得到负极片5;

53.其中上述步骤七在相对湿度小于0.5%rh的低湿度车间中完成,首先将铝带极耳12焊接在正极片10的正极集流体11上,镍带极耳7焊接在负极片5的负极集流体6上,然后将负极绝缘板3、负极片5和负极密封套4依次放入到外壳1中,随后在外壳1的预留槽2中插入密封块13,之后在外壳1中注入电解液,最后将正极密封套8、正极片10、和正极绝缘板9依次焊接在外壳1的顶部,得到组装后电池;

54.其中上述步骤八中,化成时,对步骤七中备好的组装后电池进行充放电,0.1c恒流充电至3.6v,静置20min,然后0.1c放电至2v,之后静置20min,循环五次,老化时,对组装后电池进行0.1c充电至3.5v,静置10000min,静置温度为55℃,之后挑选出合格的成品电池。

55.实施例3:

56.一种纽扣式锂离子电池的制作工艺,包括以下步骤:步骤一,原料准备;步骤二,制前处理;步骤三,混合制浆;步骤四,灌浆烘干;步骤五,压紧成型;步骤六,脱模烘烤;步骤七,焊接组装,步骤八,化成老化;

57.其中上述步骤一中,按照各组份的重量份数分别称取87份的氧化钴锂、4份的乙炔黑、2.5份的pvdf和55份的甲基吡咯烷酮,作为正极制备原材料备用,按照各组份的重量份数分别称取89.5份的石墨c、0.8份的乙炔黑、1.75份的羧甲基纤维素钠、40份的水和1.75份的丁苯橡胶,作为负极制备原材料备用,按照各组份的重量份数分别称取115份的碳酸乙烯酯、175份的碳酸二乙酯、290份的碳酸甲乙酯、170份的碳酸二甲酯和90份的六氟磷酸锂,作为电解液原材料备用;

58.其中上述步骤二中,对正极制备原材料的制前处理:将步骤一中备好的正极制备原材料中的乙炔黑放到烘烤箱中烘烤,烘烤温度为115℃,烘烤时间为460min,将步骤一中备好的正极制备原材料中的pvdf放到烘烤箱中烘烤,烘烤温度为75℃,烘烤时间为460min,将烘烤后的pvdf和正极制备原材料中的甲基吡咯烷酮放入高速搅拌机中搅拌,搅拌机转速为45r/min,搅拌温度为20℃,搅拌时间为55min,搅拌后得到pvdf胶液;对负极制备原材料的制前处理:将步骤一种备好的负极制备原材料中的羧甲基纤维素钠和水加入高速搅拌机搅拌,搅拌机转速为45r/min,搅拌温度为20℃,搅拌时间为55min,搅拌后得到cmc胶液;

59.其中上述步骤三中,正极浆液制备:将步骤一中备好的正极制备原材料中的氧化钴锂和步骤二中烘烤后的乙炔黑加入高速搅拌机中低速搅拌,搅拌机的搅拌转速为30r/min,搅拌温度为20℃,搅拌时间为20min,之后加入步骤二中备好的pvdf胶液高速搅拌,搅拌转速为240r/min,搅拌温度为20℃,搅拌时间为120min,搅拌之后用80目的滤网过筛,之后静置300min,静置温度为20℃,静置后得到正极浆液,备用;负极浆液制备:将步骤一中备好的负极制备原材料中的石墨c和乙炔黑加入真空搅拌机中循环干拌,搅拌转速为15r/

min,搅拌温度为20℃,搅拌压强为90kpa,每搅拌15min静置5min,重复搅拌4次,加入cmc胶液和丁苯橡胶后,搅拌机转速为240r/min,搅拌温度为20℃,搅拌压强为75kpa,搅拌之后用100目的滤网过筛,之后静置300min,静置温度为20℃,静置后得到负极浆液,备用;电解液制备:将步骤一中备好的电解液原材料中的碳酸乙烯酯、碳酸二乙酯、碳酸甲乙酯和碳酸二甲酯倒入搅拌机中低速搅拌,搅拌机转速为30r/min,搅拌温度为20℃,搅拌时间为50min,加入六氟磷酸锂后搅拌机的搅拌转速为240r/min,搅拌温度为20℃,搅拌时间为120min,搅拌后得到电解液,备用;

60.其中上述步骤四中,将步骤三中备好的正极浆液灌装在预留有集流体的正极制备模具中,灌装后放入连续隧道箱中烘烤,烘烤温度为115℃,烘烤时间为460min,压强为75kpa,烘烤后得到正极初始块;将步骤三中备好的负极浆液灌装在预留有集流体的负极制备模具中,灌装后放入连续隧道箱中烘烤,烘烤温度为115℃,烘烤时间为460min,压强为75kpa,烘烤后得到负极初始块;

61.其中上述步骤五中,将步骤四中备好的正极初始块进行压实,压实后得到压实密度为3.8g/cm3,面密度为22mg/cm2,容量密度为2.8mah/cm2的正极初始片;将步骤四中备好的负极初始块进行压实,压实后得到压实密度为1.5g/cm3,面密度为8.5mg/cm2,容量密度为2.8mah/cm2的负极初始片;

62.其中上述步骤六中,将步骤五中备好的正极初始片进行脱模,去掉正极制备模具,之后放入真空烘烤箱中烘烤,烘烤温度为115℃,烘烤时间为460min,烘烤箱中的压强为75kpa,烘烤后得到正极片10;将步骤五中备好的负极初始片进行脱模,去掉负极制备模具,之后放入真空烘烤箱中烘烤,烘烤温度为85℃,烘烤时间为460min,烘烤箱中的压强为75kpa,烘烤后得到负极片5;

63.其中上述步骤七在相对湿度小于0.5%rh的低湿度车间中完成,首先将铝带极耳12焊接在正极片10的正极集流体11上,镍带极耳7焊接在负极片5的负极集流体6上,然后将负极绝缘板3、负极片5和负极密封套4依次放入到外壳1中,随后在外壳1的预留槽2中插入密封块13,之后在外壳1中注入电解液,最后将正极密封套8、正极片10、和正极绝缘板9依次焊接在外壳1的顶部,得到组装后电池;

64.其中上述步骤八中,化成时,对步骤七中备好的组装后电池进行充放电,0.1c恒流充电至3.6v,静置20min,然后0.1c放电至2v,之后静置20min,循环五次,老化时,对组装后电池进行0.1c充电至3.4v,静置10000min,静置温度为50℃,之后挑选出合格的成品电池。

65.将上述实施例所得成品电池分别进行性能检测,并与使用一般制备工艺制备的电池进行对比,所得结果如下表:

66.[0067][0068]

基于上述,本发明的优点在于,本发明采用正极密封套8和正极绝缘板9对焊接后的正极集流体11和铝带极耳12进行封闭固定,并且使用负极绝缘板3和负极密封套4对焊接后的负极集流体6和镍带极耳7进行封闭固定,连接紧密,避免了因连接不稳而导致电池损坏的问题,进而提高了电池的工作稳定性,通过焊接组装将电池各部分拼接起来,降低了电池制备难度,进而提高了产品的生产合格率,通过添加的制前处理步骤,去除了原料中的杂质,提高了正极浆液和负极浆液的粘结性,确保了制备后电极的导电率;通过在混合制浆步骤中进行静置过滤,避免了制备后电机残留有大颗粒物,导致电池的自放过大,从而延长了电池的使用寿命。

[0069]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1