一种锂离子电池非水电解液添加剂及其应用的制作方法

1.本发明属于锂离子电池技术领域,具体涉及一种锂离子电池非水电解液添加剂及其应用。

背景技术:

2.在飞速发展的信息时代中,随着手机、笔记本、相机等电子产品的需求逐年增加,对应用在其中的锂离子电池的需求也随之增加。另外,由于锂离子电池的不断发展,其在电动汽车、混合动力汽车、储能设备等领域中的应用也已活跃发展起来。

3.锂离子电池具有能量密度高、无记忆效应、工作电压高等特点,正逐步取代传统的铅酸电池和ni

‑

h电池。然而,随着锂离子电池的能量密度的不断提高,现有材料体系已经遇到瓶颈,于是开发快速充放电的锂离子电池能更快满足用户需求。然而在长时间、快速冲放电的过程中,会在电池内引起电解液的分解,导致电解质向电极活性物质中的浸渍性降低、进而锂离子的嵌入效率降低,会严重影响锂离子电池的循环性能。

4.因此,现在亟需提供一种电解液,使其能够提高锂离子电池的综合性能,例如充电倍率性能,高低温循环性能等。另外提高锂离子电池的安全性能也是研究的热点之一。

5.专利cn1280942公开了环状磺酸酯电解液添加剂可在电池电极界面形成钝化层,有效抑制电池内阻的增加,提高电池的循环性能。

6.专利cn100544108公开了一种含磺酰基化合物,可在正极表面形成保护膜,抑制正极和电解液之间的副反应,从而改善电池的高温存储性能。

7.因此,从添加剂着手,改善电池循环性能、高温特性和稳定性,成为目前改善电池稳定性的重要课题。

技术实现要素:

8.本发明针对上述现有技术存在的不足,提供一种锂离子电池非水电解液添加剂及其应用。本发明提供的新型锂离子电池非水电解液添加剂应用到锂离子电池中后,能够有助于在电池电极表面形成保护膜,可抑制电解液中溶剂分子的分解,从而减少电池内阻的升高,有效地减少高温放置后的电池膨胀,提高电池的充放电性能及循环次数,有效地改善电池存储性能。

9.具体技术方案如下:

10.本发明的目的之一是提供一种锂离子电池非水电解液添加剂,其结构通式如式一所示:

[0011][0012]

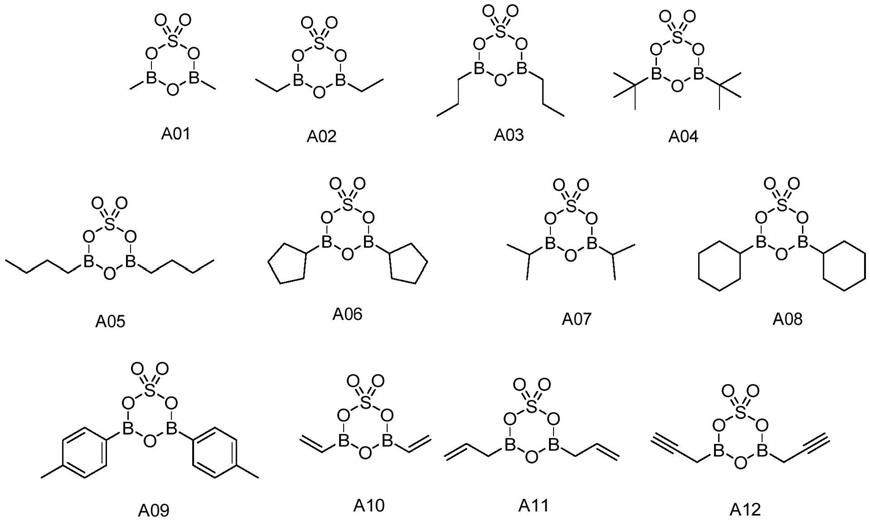

式一中,r选自如下结构基团中的一种:

[0013][0014]

含氟苯基、含氰基苯基、含烷氧基苯基、含烷基苯基、呋喃基、噻吩基、含烷氧基噻吩基、乙烯基、丙烯基、丙炔基;

[0015]

其中*为连接位点。

[0016]

进一步,所述的锂离子电池非水电解液添加剂为如下结构式中的一种:

[0017]

[0018]

本发明的目的之二是提供上述锂离子电池非水电解液添加剂在锂离子电池非水电解液中的应用。

[0019]

本发明的目的之三是提供一种锂离子电池非水电解液,包括锂盐和非水溶剂,其还包括上述锂离子电池非水电解液添加剂。

[0020]

进一步,所述的锂离子电池非水电解液添加剂的用量为锂离子电池非水电解液的总重量的0.05wt%~2wt%,再进一步优选为0.2wt%~1wt%。

[0021]

进一步,所述的非水溶剂为碳酸亚乙酯、碳酸亚丙酯、碳酸亚丁酯、氟代碳酸亚乙酯、碳酸二甲酯、碳酸二乙酯、碳酸二丙酯、碳酸甲乙酯、碳酸二丙酯、碳酸甲丙酯、碳酸乙丙酯、1,4

‑

丁内酯、丙酸丙酯、丁酸甲酯、乙酸乙酯、丙酸乙酯以及丁酸乙酯中的一种或两种以上。

[0022]

进一步,所述锂盐为六氟磷酸锂、双三氟甲烷磺酰亚胺锂、双(氟磺酰)亚胺锂、二氟草酸硼酸锂、双草酸硼酸锂中的一种或两种以上。

[0023]

进一步,以锂离子电池非水电解液总质量为基准,所述的锂盐的含量为10wt%~20wt%。

[0024]

本发明的目的之四是提供一种锂离子电池,包括负极、正极、设置在所述负极和所述正极之间的隔膜、以及非水电解液,所述的非水电解液为上述锂离子电池非水电解液。

[0025]

本发明的有益效果如下:

[0026]

本发明提供了一种锂离子电池非水电解液,通过实验,本发明提供的新型锂离子电池电解液添加剂应用到电解液体系,能够有助于在电池电极表面形成保护膜,该保护膜的存在可有效地减少高温放置后的电池膨胀,提高电池的充放电性能及循环次数,抑制电池内阻的升高,有效地改善电池存储性能,很好的满足消费者对电池性能的需求。

具体实施方式

[0027]

以下结合实例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

[0028]

在下述实施例、对比例中,所使用到的试剂、材料以及仪器如没有特殊的说明,均为常规试剂、常规材料以及常规仪器,均可商购获得,其中所涉及的试剂也可通过常规合成方法合成获得。

[0029]

实施例1制备锂电池添加剂

[0030]

实施例1

‑

1化合物a02的合成

[0031]

氮气保护下,向1l的三口烧瓶中加入30.0g(0.3mol)浓硫酸(98%)、46.2g(0.3mol)1,1,3,3

‑

四乙基二硼氧烷和300g正庚烷,然后缓慢加热至90℃,保温反应6h,反应完毕,减压蒸馏脱溶剂,进一步将物料进行分子蒸馏(浴温80~90℃,0.01torr),得到19.7g

无色油状物(室温下固化为白色固体),gc纯度97.91%,收率34.25%。

[0032]

使用gc

‑

ms来识别该化合物,分子式c4h

10

b2o5s,检测值[m]

+

=192,计算值192.04。

[0033]

使用核磁共振氢谱来表征该化合物,1h nmr(δ,400mhz,cdcl3):0.593~0.644ppm(q,4h),0.883~0.917ppm(t,6h)。

[0034]

实施例1

‑

2化合物a08的合成

[0035]

氮气保护下,向1l的三口烧瓶中加入33.0g(0.33mol)浓硫酸(98%)、111.1g(0.3mol)1,1,3,3

‑

四环己基二硼氧烷和300g正庚烷,然后缓慢加热至70℃,保温反应8h,蒸出溶剂后,进一步将物料进行分子蒸馏(浴温100~120℃,0.01torr),得到27.8g无色油状物(室温下固化),gc纯度98.17%,收率30.88%。使用gc

‑

ms来识别该化合物,分子式c

12

h

22

b2o5s,检测值[m]

+

=300,计算值300.14。

[0036]

使用核磁共振氢谱来表征该化合物,1h nmr(δ,400mhz,cdcl3):1.264~1.725ppm(m,22h)。

[0037]

实施例1

‑

3化合物a15的合成

[0038]

氮气保护下,向2l的三口烧瓶中加入36.0g(0.36mol)浓硫酸(98%)、139.8g(0.3mol)1,1,3,3

‑

四(4

‑

甲氧基苯基)二硼氧烷和600g正庚烷,然后缓慢加热至100℃,保温反应8h,蒸出溶剂后,进一步将物料进行分子蒸馏(浴温150~180℃,0.01torr),得到无色油状物37.5g,gc纯度97.08%,收率35.89%。

[0039]

使用gc

‑

ms来识别该化合物,分子式c

14

h

14

b2o7s,检测值[m]

+

=348,计算值348.06。

[0040]

使用核磁共振氢谱来表征该化合物,1h nmr(δ,400mhz,cdcl3):3.812ppm(s,6h),6.962~6.981ppm(d,4h),7.645~7.664ppm(d,4h)。

[0041]

实施例2制备非水电解液及锂电池

[0042]

将实施例1制备获得的化合物作为添加剂,应用于实施例2

‑

1~2

‑

8的锂离子电池非水电解液,并设置三个对比例,对应的锂电池配比与设置的如表1所示。

[0043]

表1.实施例2

‑

1~2

‑

8与对比例1~3电解液配方及锂电池配比

[0044]

[0045][0046]

实施例2

‑

1~2

‑

8和对比例1~3锂电池的制备方法如下:

[0047]

(1)正极片制备

[0048]

以licoo2正极材料为例:将正极licoo2粉末、炭黑(粒度为1000nm)、聚偏二氟乙烯(pvdf)和n,n

‑

二甲基吡咯烷酮(nmp)混合制成均一的浆料,将浆料均匀涂敷在铝箔(15μm)集流体上,进行干燥,轧制,得到licoo2正极材料;于120℃下烘12h,干燥后的极片中,licoo2占总涂敷物的94%,粘结剂占4%,炭黑占2%,将所得极片裁剪成直径为8mm圆片作为正极;

[0049]

其它正极材料按同样的方法制备;

[0050]

(2)负极片制备

[0051]

以人造石墨为负极材料:将人造石墨,聚偏二氟乙烯(pvdf)和n

‑

甲基吡咯烷酮(nmp)混合制成均一的浆料,将浆料均匀涂敷在铜箔(15μm)集流体上,进行干燥,轧制,得到碳负极材料,于120℃下烘12h,干燥后的极片中,石墨占总涂敷物的96.4%,粘结剂占

3.6%,将所得极片裁剪成直径为8mm圆片作为负极;

[0052]

(3)电解液制备

[0053]

在含水量<1ppm的氩气气氛手套箱中,将锂盐溶解于溶剂中,再加入添加剂,混合均匀后获得电解液;

[0054]

(4)锂离子电池的制备

[0055]

以上述步骤(1)和(2)制备的材料作为工作电极,celgard 2400膜(天津)为隔膜,组装cr2430型扣式电池,组装顺序按负极到正极依次为:负极壳,弹片,垫片,负极片,电解液,隔膜,正极片,正极壳,由封口机密封,此操作均在纯氩气手套箱完成。

[0056]

测试

[0057]

针对电池性能,对实施例2

‑

1~2

‑

8和对比例1~3获得的电池进行实验,对比分析非水电解液添加剂对电池高温存储和循环性能的影响。

[0058]

测试1电池的循环性能及电池内阻测试

[0059]

将实施例2

‑

1~2

‑

8和对比例1~3制得的电池均分别进行下述测试:在25℃下,将电池以1c恒流充电至4.35v,然后恒压充电至电流为0.05c,再用1c恒流放电至3.0v,此时为首次循环,按照上述循环条件分别进行50次、100次、200次循环充电/放电,分别计算得出电池循环50次、100次、200次循环后的容量保持率,其中,循环后的容量保持率按照下式进行计算。循环后的容量保持率=(对应循环次数后的放电容量/首次循环的放电容量)

×

100%;

[0060]

分别测试电池初始内阻及循环200次后的最终内阻。内阻增长率按照下式进行计算电池内阻增长率(%)=(最终内阻

‑

初始内阻)/初始内阻

×

100%。

[0061]

各个电池中所得到的相关测试数据参见表2。表2中,电池1~8分别依次对应将实施例2

‑

1~2

‑

8,电池1#~3#分别依次对应对比例1~3。

[0062]

表2

[0063][0064]

由表2中不同电池的数据发现,使用本发明提供的添加剂做成的锂电池其循环稳定性高,且容量保持率远高于未添加添加剂的对比例1锂电池,即使相较于对比例电池2#和3#使用以商业化的添加剂,其200次循环的电池容量保持率也表现出明显优势。本发明电池内阻增长率明显低于对比例。

[0065]

由此可以得知,将本发明提供的新型电解液添加剂应用到锂离子电池中后,能够显著提高电池的循环性能,降低电池界面阻抗。

[0066]

测试2电池热稳定性能测试

[0067]

将在上述测试1条件下经过200次循环后的电池均进行下述测试:

[0068]

在25℃下以0.5c电流恒流充电至4.35v,再以4.35v恒压充电至电流为0.025c,使其处于4.35v满充状态,然后将电池放在45℃的高温炉中存储15天,同时测试电池在高温炉测试后电池的体积变化,结果示于表3中。表3中,电池1~8分别依次对应将实施例2

‑

1~2

‑

8,电池1#~3#分别依次对应对比例1~3。

[0069]

锂离子电池高温存储后的体积变化率(%)=(锂离子电池高温存储后的体积

‑

锂离子电池高温存储前的体积)/锂离子电池高温存储前的体积

×

100%。

[0070]

表3

[0071]

电池编号体积变化率(%)电池15.98电池24.85电池34.34电池44.09电池54.70电池63.91电池74.54电池84.44电池1#电池严重形变电池2#7.58电池3#8.44

[0072]

从上述表3中的相关结果可以得知,对比例电池2#和3#体积变化率达7.58~8.44%,未加添加剂的电池1#电池严重形变;而本发明提供的新型电解液添加剂应用到锂电池,在锂离子电池200次循环后,高温储存体积变化率仅为3.9~6%,远小于对比例数据。由此可以得知,本技术提供的新型电解液添加剂,应用到锂离子电池中后,能够抑制产气,大幅提高多次循环后的锂离子电池的热稳定性。

[0073]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1