接触孔的制作方法与流程

1.本技术涉及半导体制造技术领域,具体涉及一种接触孔的制作方法。

背景技术:

2.在集成电路中,接触孔(contact,ct)是用于连接前段器件和后段互连金属的结构,其通过在层间介电层(inter layer dielectric,ild)中刻蚀形成通孔后,填充金属形成。

3.为了进一步降低接触孔尺寸的关键尺寸,可通过在其制作过程中使用富含聚合物的刻蚀工艺进行通孔刻蚀实现。在通孔刻蚀的过程中,湿法清洗工艺中的溶剂易与干法蚀刻工艺中生成的聚合物(该聚合物通常沉积于刻蚀停止层和交接界面处)反应,持续向刻蚀停止层横向刻蚀,会有较高的几率在通孔侧壁出现刻蚀不平整、不连贯的现象,严重时会在层间介电层与刻蚀停止层的交接界面处形成楔形的缺口,该形貌会影响接触孔内金属的填充,从而降低了器件的可靠性和产品的良率。

4.鉴于此,相关技术中,在通孔刻蚀完成后,会进行表面后刻蚀处理(post etch treatment,pet)以去除聚合物。然而,通过该方式对聚合物进行处理效果较差,器件的良率依然较低。

技术实现要素:

5.本技术提供了一种接触孔的制作方法,可以解决相关技术中提供的接触孔的制作方法中通过在表面后刻蚀处理去除聚合物效果较差从而导致器件的可靠性和良率较差的问题。

6.一方面,本技术实施例提供了一种接触孔的制作方法,包括:

7.提供一衬底,所述衬底上形成有栅极,所述栅极两侧形成有侧墙,所述栅极之间的衬底中形成有硅化阻挡层,所述栅极和所述侧墙上形成有层间介电层,所述层间介电层上形成有多层膜结构;

8.采用光刻工艺覆盖光阻,使目标区域暴露,所述目标区域位于所述栅极之间;

9.进行刻蚀,去除所述目标区域的多层膜结构和层间介电层,使所述目标区域的衬底暴露,在进行所述刻蚀的过程中,通入反应气体清除所述刻蚀过程中产生的聚合物;

10.去除光阻;

11.进行刻蚀,去除所述硅化阻挡层(salicide block,sab),在所述目标区域形成通孔,所述通孔用于形成所述接触通孔。

12.可选的,所述进行刻蚀,去除所述目标区域的多层膜结构和层间介电层,包括:

13.进行刻蚀,对所述目标区域的多层膜结构进行去除处理,通入所述反应气体对所述聚合物进行清除;

14.进行刻蚀,对所述目标区域的层间介电层进行去除处理,通入所述反应气体对所述聚合物进行清除;

15.进行多次刻蚀,对所述目标区域内的侧墙进行去除处理,使所述目标区域的衬底暴露,在每次刻蚀后,通入所述反应气体对所述聚合物进行清除。

16.可选的,所述反应气体包括氧气(o2)。

17.可选的,所述对所述聚合物进行清除的过程中,通入的反应气体的压力为。

18.可选的,所述硅化阻挡层和所述层间介电层包括氧化物,所述侧墙包括氮化物;

19.所述在进行多次刻蚀的过程中,对氧化物和氮化物的刻蚀选择比大于5。

20.可选的,所述进行刻蚀,对所述目标区域的层间介电层进行去除,包括:

21.依次进行主刻蚀和过刻蚀,对所述目标区域的层间介电层进行去除处理。

22.可选的,所述多层膜结构从下而上依次包括先进图形材料层(advanced patterning film,apf)、硬掩模抗反射层(dielectric anti

‑

reflect coating,darc)和有机材料抗反射层(bottom anti

‑

reflective coating,barc)。

23.本技术技术方案,至少包括如下优点:

24.通过在进行对多层膜结构刻蚀的过程中,通入反应气体清除刻蚀过程中产生的聚合物,从而能够较为彻底地去除通孔侧壁的聚合物,改善了通孔的形貌,提高了器件的可靠性与良率。

附图说明

25.为了更清楚地说明本技术具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

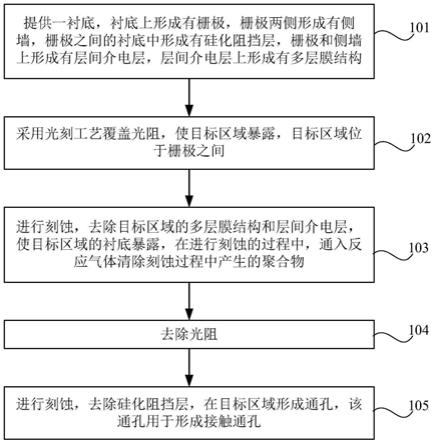

26.图1是本技术一个示例性实施例提供的接触孔的制作方法的流程图;

27.图2是套刻误差较小时形成的接触孔的剖面示意图;

28.图3是采用相关技术提供的接触孔的制作方法在套刻误差较大时形成的接触孔的剖面示意图;

29.图4是本技术提供的接触孔的制作方法在套刻误差较大时形成的接触孔的剖面示意图。

具体实施方式

30.下面将结合附图,对本技术中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在不做出创造性劳动的前提下所获得的所有其它实施例,都属于本技术保护的范围。

31.在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

32.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相

连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电气连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,可以是无线连接,也可以是有线连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

33.此外,下面所描述的本技术不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

34.参考图1,其示出了本技术一个示例性实施例提供的接触孔的制作方法的流程图,如图1所示,该方法包括:

35.步骤101,提供一衬底,衬底上形成有栅极,栅极两侧形成有侧墙,栅极之间的衬底中形成有硅化阻挡层,栅极和侧墙上形成有层间介电层,层间介电层上形成有多层膜结构。

36.可选的,该多层膜结构从下而上依次包括先进图形材料层、硬掩模抗反射层和有机材料抗反射层。示例性的,可在衬底上形成栅极和栅极两侧的侧墙后,沉积氧化物形成层间介电层,在层间介电层上依次形成图形材料层、硬掩模抗反射层和有机材料抗反射层。其中,衬底上形成有多个栅极,栅极和衬底之间形成有栅氧,栅极之间的衬底中形成有重掺杂区,重掺杂区中形成有硅化阻挡层。

37.步骤102,采用光刻工艺覆盖光阻,使目标区域暴露,目标区域位于栅极之间。

38.其中,目标区域是用于形成接触孔的区域。示例性的,可在多层膜结构上覆盖光阻,对目标区域进行曝光,进行显影去除目标区域的光阻,使目标区域暴露。

39.步骤103,进行刻蚀,去除目标区域的多层膜结构和层间介电层,使目标区域的衬底暴露,在进行刻蚀的过程中,通入反应气体清除刻蚀过程中产生的聚合物。

40.可选的,步骤103可通过三次刻蚀进行,其包括但不限于:进行刻蚀,对目标区域的多层膜结构进行去除处理,通入反应气体对聚合物进行清除;进行刻蚀,对目标区域的层间介电层进行去除处理,通入反应气体对聚合物进行清除;进行多次刻蚀,对目标区域内的侧墙进行去除处理,使目标区域的衬底暴露,在每次刻蚀后,通入反应气体对聚合物进行清除。

41.其中,可依次进行主刻蚀(main etching,me)和过刻蚀(over etching,oe),对目标区域的层间介电层进行去除处理。

42.通过每次刻蚀后,通入反应气体对聚合物进行清除,能够有效清除刻蚀形成的通孔侧壁的聚合物,尤其是在层间介电层与刻蚀停止层(侧墙)的交接界面处的聚合物。

43.可选的,通入的反应气体包括氧气,通入的反应气体的压力为。

44.步骤104,去除光阻。

45.示例性的,可采用灰化(ashing)的方式去除光阻。

46.步骤105,进行刻蚀,去除硅化阻挡层,在目标区域形成通孔,该通孔用于形成接触通孔。

47.在步骤105后,可形成金属层,该金属层填充通孔,对金属层进行平坦化处理(例如,可采用化学机械研磨(chemical mechanical polishing,cmp)工艺进行平坦化处理),剩余的通孔内的金属层形成接触孔。其中,可采用电镀或物理气相沉积(physical vapor deposition,pvd)形成金属层,该金属层可包括铜层、钨层或铝层。

48.参考图2,其示出了形成得到的接触孔的示意图,如图2所示,衬底210上形成有栅

氧220,栅氧220上形成有栅极230,栅极230的两侧形成有侧墙240,栅极230之间的衬底210中形成有重掺杂区201,栅极230、栅氧220形成于层间介电层250中,栅极230之间形成有接触孔260,接触孔260的底端与重掺杂区201连接。

49.综上所述,本技术实施例中,通过在进行对多层膜结构刻蚀的过程中,通入反应气体清除刻蚀过程中产生的聚合物,从而能够较为彻底地去除通孔侧壁的聚合物,改善了通孔的形貌,提高了器件的可靠性与良率。

50.可选的,本技术实施例中,侧墙包括氮化物,在步骤103中,在进行多次刻蚀,对目标区域内的侧墙进行去除处理的过程中,氧化物和氮化物的刻蚀选择比(刻蚀速率的比值)大于5(例如,该刻蚀选择比可以是10)。

51.随着半导体工艺节点的推进,半导体器件的尺寸越来越小,在很多领域都对重掺杂区的尺寸提出了要求,需要降低离子注入面积。然而,由于重掺杂区面积的减小,对通孔刻蚀的套刻精度也提出了更高的要求,若套刻误差较大,则会使接触孔的位置发生偏移,从而降低了器件的可靠性。如图3所示,当套刻误差较大时,接触孔260发生偏移。

52.鉴于此,可通过在对目标区域内的侧墙进行去除处理的过程中,将氧化物和氮化物的刻蚀选择比设置为大于5,当套刻误差较大时,在该刻蚀过程中能够降低侧墙的去除量,从而避免后续形成的接触孔的底端偏移至非目标区域,通过该方式形成的接触孔260如图4所示,虽然存在较大的套刻误差,但是接触孔260被侧墙240阻挡,其底部的偏移量较小。

53.以cis为例,像素单元(pixel)在光电二极管(photodiode,pd)收集光量一定情况下,为了增强光电二极管信号,可通过减少光电二极管的源漏区(source/drain)电容实现。减少电容一种方法是减小源漏区离子注入面积,其通过改进栅极侧墙工艺实现,然而通过这种方式对源漏区的接触孔工艺精度提出了更高的要求:接触孔必须停在源漏区的离子注入区内,否则光电二极管的结(junction)电容不易控制,产品性能难以达标。

54.影响接触孔工艺精度的主要是其通过刻蚀过程中的光刻和刻蚀步骤,其中光刻的关键尺寸和套刻精度(overlay)控制至关重要。为降低上述的影响,可采取接触孔自对准工艺,其原理如图所示:利用sab/ild(都包括氧化物(例如,二氧化硅sio2))与侧墙(包括氮化物(例如,氮化硅si3n4))的高刻蚀选择比使得接触孔自对准于源漏区,即使套刻精度较差,有所偏移,仍然可以自对准于源漏区,降低了光刻工艺的成本。

55.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本技术创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1