一种锂电池的电极材料及其制备方法和应用与流程

1.本发明属于锂离子电池、锂二次电池技术领域,其具体涉及一种锂电池的电极材料及其制备方法和应用。

背景技术:

2.碳材料作为负极在锂二次电池的成功应用促进了锂离子电池的发展。1990年索尼公司推出了比容量在200mah/g的以石油焦炭作为负极的第一代锂离子电池,从而使锂离子电池商业化。而后三洋公司推出的一款天然石墨作为负极材料的锂离子电池,容量高达350mah/g。随着碳材料负极的成功,各种碳材料被应用于锂离子电池,壮大了碳负极材料的阵营,包括软碳、硬碳、天然石墨、改性石墨、石墨化中间相碳微珠等等。

3.但是碳材料也存在着许多不足之处,如比容量低、首次充放电效率低、有机溶剂共嵌入的等。而且随着对电池能量密度要求的不断提升,石墨材料372mah/g的理论容量已无法满足更高的需求。所以人们在研究碳材料的同时也开始开拓探索一些新的负极材料。

4.钒基的复合氧化物和钒氧酸盐材料是重要的功能材料,用于锂离子电池的储锂材料具有高体积比容量和质量比容量,其中znv2o4材料发挥容量可高达传统石墨负极2倍以上,有望替代目前商用石墨,成为新型锂离子电池用负极材料。钒是过渡金属元素,其化学性质活跃,它有多种价态v 2+

、v 3+

、v 4+

和v 5+

,在我国并且在我国的储量分布较为广泛,总储量位居世界第三。并且znv2o4材料成本较低,环境友好,在锂离子电池方面具有良好的应用前景。

技术实现要素:

5.不同方法制备的znv2o4形状多样,为增大材料接触面积、提高活性、缩短锂离子的扩散路径,较好地利用负极材料的电化学性能、缓冲材料工作过程中的体积变化,本发明公开了一种锂电池的电极材料的制备方法。

6.本发明还公开了上述制备方法制得的锂电池的电极材料。

7.本发明还公开了锂电池的电极材料的应用。

8.本发明解决其技术问题所采用的技术方案是:

9.一种锂电池的电极材料制备方法,包括:

10.将zn(no

3)2

·

6h2o、nh4vo3和heda分别溶解于有机溶剂中,

11.将nh4vo3的有机溶剂溶液和heda的有机溶剂溶液进行混合,得到第一混合溶液;

12.将zn(no

3)2

·

6h2o的有机溶剂溶液,加入所述第一混合溶液中,得到第二混合溶液;

13.将第二混合溶液转入到反应釜中加热,发生反应;

14.反应后降至常温,得到钒酸锌。

15.进一步地,所述zn(no

3)2

·

6h2o:nh4vo3:heda的摩尔比为1:(2~3):(0.3~1.5)。

16.进一步地,所述第二混合溶液在反应釜中加热温度为160~200℃,保持16~24h。

17.进一步地,所述反应后降至常温,得到钒酸锌:将反应后的产物通过离心、过滤、干燥处理,得到亚微米级片层嵌插球状的钒酸锌。

18.进一步地,所述钒酸锌为znv2o4。

19.进一步地,所述有机溶剂为乙醇或苯甲醇。

20.一种锂电池的电极材料,所述电极材料包括钒酸锌,所述钒酸锌为亚微米级片层钒酸锌通过相互嵌插组装成球状结构。

21.进一步地,所述亚微米级片层钒酸锌的厚度为0.1~0.2μm,长度或宽度为0.45~1μm。

22.进一步地,所述亚微米级片层嵌插球状结构的钒酸锌的二次粒径为2~5μm。

23.一种锂电池的电极材料的应用,将上述任一所述的钒酸锌应用于锂电池、固液混合锂电池、全固态锂电池或电容器中。

24.本发明的有益效果如下:

25.1.本发明采用heda作为模板剂制备的znv2o4为亚微米级片层嵌插组装而成的球状,这样的特殊形貌有利于增大该材料的接触面积,提高活性、缩短锂离子的扩散路径。相比于实心球状znv2o4等结构,本发明所制备的片层嵌插球状znv2o4具有丰富片层间隙,缓冲材料工作过程中的体积变化,可明显改善该材料因体积膨胀导致颗粒破碎的问题,更好地利用电极材料的电化学性能,提高循环寿命与倍率性能。首次放电比容量可达到902mah/g,并且在循环200周后比容量剩余652mah/g(现有技术cn101423253a《一种znv2o4储锂材料及其制备方法》制备钒酸锌为纳米线缠绕的空心球状,首次放电比容量462mah/g,循环30周无衰减)。

26.2.本发明制备直接采用常见的有机溶剂,例如乙醇或苯甲醇作为溶剂制备该材料,无需进行煅烧处理,同时热溶剂反应时间也缩短至16~24h,方法简单、环境友好、成本低廉,生产周期短,易于生产。

27.3.本发明制备的znv2o4为亚微米级片状钒酸锌相互嵌插而成的球状,znv2o4二次颗粒的粒径为2~5微米,这样的粒径易于制浆分散,利于浆料的配制与使用。

28.4.本发明制备材料有较高的容量及循环稳定性,在200ma/g的电流密度循环200周无衰减。同时得益于其特殊的结构,倍率性能也得到显著提高,在1200ma/g和2400ma/g的电流密度下,znv2o4的循环比容量分别为400mah/g和290mah/g(而现有技术cn102386380a《高性能znv2o4_介孔碳复合材料的制备方法和应用》1000ma/g和2000ma/g电流密度下材料比容量为分别为300mah/g和220mah/g)。

附图说明

29.图1是实施例1制备的znv2o4的示意图:(a)znv2o4sem图1;(b)znv2o4sem图2;(c)znv2o4循环性能示意图;(d);znv2o4倍率性能示意图;

30.图2是对比例1制备的znv2o4的示意图:(a)znv2o4sem图;(b)znv2o4循环性能示意图。

具体实施方式

31.下面结合附图和实施例对本发明做进一步的说明。

32.一种亚微米级片层嵌插球状znv2o4的制备方法,该方法包括如下步骤:

33.(1)将zn(no

3)2

·

6h2o(六水合硝酸锌)、nh4vo3(偏钒酸铵)和heda(n

‑

十六烷基乙二胺)分别溶解于乙醇中,上述三个溶液的质量浓度均为10~400g/l,其中zn(no

3)2

·

6h2o:nh4vo3:heda的摩尔比为1:(2~3):(0.3~1.5);优选的,zn(no

3)2

·

6h2o:nh4vo3:heda的摩尔比为1:3:0.5。

34.(2)将nh4vo3的乙醇溶液和heda的乙醇溶液进行混合;

35.(3)将zn(no

3)2

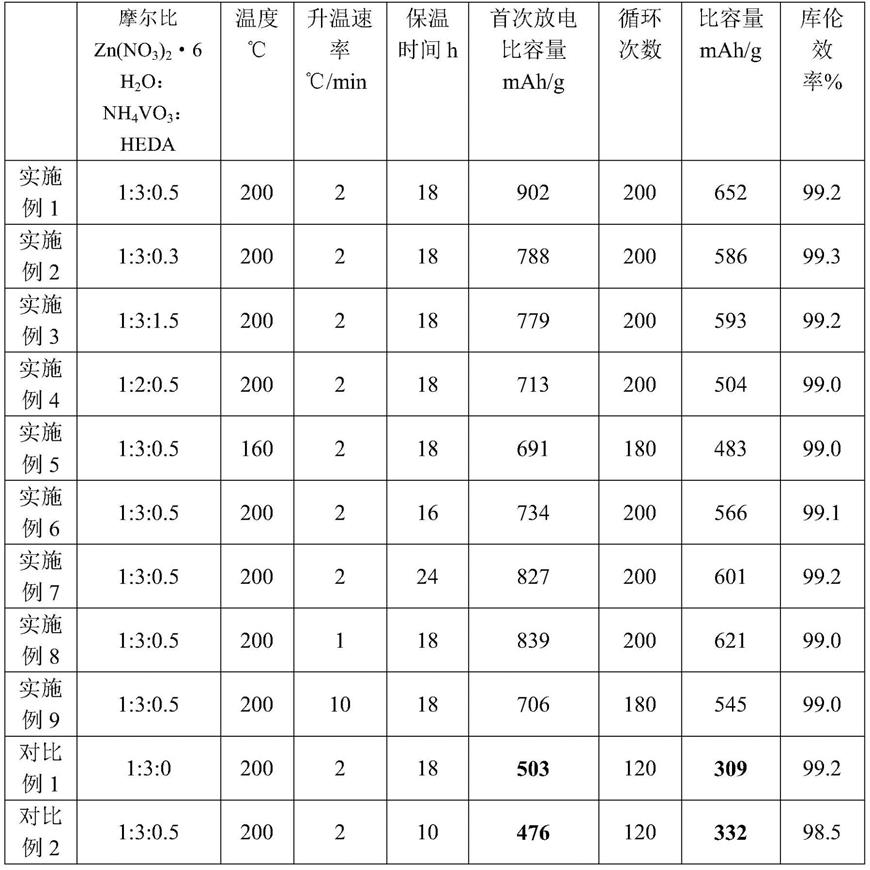

·

6h2o的乙醇溶液采用滴加或流液缓加的方式,边搅拌边加入上述步骤(2)制备的nh4vo3和heda的乙醇混合溶液,充分进行混合;

36.(4)将步骤(3)所得混合溶液转入到反应釜中加热至160℃~200℃,保持16~24h,加热速率为1~10℃/min,优选的,加热温度为200

°

保持18h,加热速率为2℃/min;

37.(5)对加热后的混合液降温处理,降至常温得到产物;

38.(6)将得到的产物离心、收集、干燥处理得到所述的亚微米级片层嵌插球状钒酸锌。

39.实施例1

40.分别将2.975g zn(no3)2·

6h2o,3.509g nh4vo3和1.420g heda(摩尔比为1:3:0.5)溶解于100ml的乙醇当中并在电磁搅拌机中搅拌以形成均一溶液,将nh4vo3的乙醇溶液和heda的乙醇溶液进行混合,然后将zn(no

3)2

·

6h2o的乙醇溶液采用滴加或流液缓加的方式加入nh4vo3和heda混合溶液,将得到的混合溶液转入高压釜中,加热至200℃,升温速率2℃/min,保温18小时。待高压釜自然冷却过后,将所得溶液和沉淀转入离心管离心,将剩余固体用水和乙醇清洗,并将其在70℃的空气中进行干燥。制得的znv2o4呈亚微米级片层嵌插球状(如图1(a)和图1(b)),可观察到球状znv2o4的厚度为0.1~0.2μm,尺寸(长或宽)为0.45~1μm的亚微米级片层状znv2o4嵌插组装而成,二次颗粒的粒径为2~5μm。

41.以nmp(n

‑

甲基吡咯烷酮)为溶剂,将制备的znv2o4与pvdf(聚偏氟乙烯)和sp(导电炭黑)以质量比为8:1:1的比例混合,并涂覆于铜箔,以金属锂为对电极,与隔膜组装为扣电,溶解有lipf6(1mol/l)的ec+dmc+dec(体积比为1:1:1)为电解液。

42.上述方法所制备的电池在200ma/g的电流密度下首次放电比容量高达902mah/g,随着循环容量逐渐上升,在循环43周后达到658mah/g,循环200周后比容量仍有652mah/g,库伦效率维持在99.2%以上。在1200ma/g和2400ma/g的电流密度下,znv2o4的循环比容量分别为400mah/g和290mah/g(如图1(c)和图1(d)所示)。表现出了znv2o4微球负极材料较高的比容量、良好的循环性能和倍率性能。

43.实施例2

44.分别将2.975g zn(no3)2·

6h2o,5.509g nh4vo3,0.852g heda(摩尔比为1:3:0.3)溶解于100ml的乙醇当中并在电磁搅拌机中搅拌以形成均一的溶液,并同实施例1的方法将溶液进行混合,然后将所得混合溶液转入高压釜中,加热至200℃,升温速率2℃/min,保温18小时。待高压釜自然冷却过后,将所得溶液和沉淀转入离心管离心,将剩余固体用水和乙醇清洗,并将其在70℃的空气中进行干燥。制得的znv2o4呈亚微米级片层嵌插球状,同实施例1组装电池并进行容量循环测试。

45.实施例3

46.分别将2.975g zn(no3)2·

6h2o,3.509g nh4vo3,4.26g heda(摩尔比为1:3:1.5)溶

解于100ml的乙醇当中并在电磁搅拌机中搅拌以形成均一的溶液,并同实施例1的方法将溶液进行混合,,然后将混合溶液转入高压釜中,加热至200℃,保温18小时。待高压釜自然冷却过后,将所得溶液和沉淀转入离心管离心,将剩余固体用水和乙醇清洗,并将其在70℃的空气中进行干燥。制得的znv2o4呈亚微米级片层嵌插球状,同实施例1组装电池并进行容量循环测试。

47.实施例4

48.分别将2.975g zn(no3)2·

6h2o,2.340g nh4vo3,1.420g heda(摩尔比为1:2:0.5)溶解于100ml的乙醇当中并在电磁搅拌机中搅拌以形成均一的溶液,并同实施例1的方法将溶液进行混合,然后将混合溶液转入高压釜中,加热至200℃,升温速率2℃/min,保温18小时。待高压釜自然冷却过后,将所得溶液和沉淀转入离心管离心,将剩余固体用水和乙醇清洗,并将其在70℃的空气中进行干燥。制得的znv2o4呈亚微米级片层嵌插球状,同实施例1组装电池并进行容量循环测试。

49.实施例5

50.分别将2.975g zn(no3)2·

6h2o,3.509g nh4vo3,1.420g heda(摩尔比为1:3:0.5)溶解于100ml的乙醇当中并在电磁搅拌机中搅拌以形成均一的溶液,并同实施例1的方法将溶液进行混合,然后将混合溶液转入高压釜中,加热至160℃,升温速率2℃/min,保温18小时。待高压釜自然冷却过后,将所得溶液和沉淀转入离心管离心,将剩余固体用水和乙醇清洗,并将其在70℃的空气中进行干燥。制得的znv2o4呈亚微米级片层嵌插球状,同实施例1组装电池并进行容量循环测试。

51.实施例6

52.分别将2.975g zn(no3)2·

6h2o,3.509g nh4vo3,1.420g heda(摩尔比为1:3:0.5)溶解于100ml的乙醇当中并在电磁搅拌机中搅拌以形成均一的溶液,并同实施例1的方法将溶液进行混合,然后将混合溶液转入高压釜中,加热至200℃,升温速率2℃/min,保温16小时。待高压釜自然冷却过后,将所得溶液和沉淀转入离心管离心,将剩余固体用水和乙醇清洗,并将其在70℃的空气中进行干燥。制得的znv2o4呈亚微米级片层嵌插球状,同实施例1组装电池并进行容量循环测试。

53.实施例7

54.分别将2.975g zn(no3)2·

6h2o,3.509g nh4vo3,1.420g heda(摩尔比为1:3:0.5)溶解于100ml的乙醇当中并在电磁搅拌机中搅拌以形成均一的溶液,并同实施例1的方法将溶液进行混合,然后将混合溶液转入高压釜中,加热至200℃,升温速率2℃/min,保温24小时。待高压釜自然冷却过后,将所得溶液和沉淀转入离心管离心,将剩余固体用水和乙醇清洗,并将其在70℃的空气中进行干燥。制得的znv2o4呈亚微米级片层嵌插球状,同实施例1组装电池并进行容量循环测试。

55.实施例8

56.分别将2.975g zn(no3)2·

6h2o,3.509g nh4vo3,1.420g heda(摩尔比为1:3:0.5)溶解于100ml的乙醇当中并在电磁搅拌机中搅拌以形成均一的溶液,并同实施例1的方法将溶液进行混合,然后将混合溶液转入高压釜中,加热至200℃,升温速率1℃/min,保温18小时。待高压釜自然冷却过后,将所得溶液和沉淀转入离心管离心,将剩余固体用水和乙醇清洗,并将其在70℃的空气中进行干燥。制得的znv2o4呈亚微米级片层嵌插球状,同实施例1组

装电池并进行容量循环测试。

57.实施例9

58.分别将2.975g zn(no3)2·

6h2o,3.509g nh4vo3,1.420g heda(摩尔比为1:3:0.5)溶解于100ml的乙醇当中并在电磁搅拌机中搅拌以形成均一的溶液,并同实施例1的方法将溶液进行混合,然后将混合溶液转入高压釜中,加热至200℃,升温速率10℃/min,保温18小时。待高压釜自然冷却过后,将所得溶液和沉淀转入离心管离心,将剩余固体用水和乙醇清洗,并将其在70℃的空气中进行干燥。制得的znv2o4呈亚微米级片层嵌插球状,同实施例1组装电池并进行容量循环测试。

59.对比例1

60.分别将2.975g zn(no3)2·

6h2o,3.509g nh4vo3分别溶解于100ml的乙醇当中并在电磁搅拌机中搅拌以形成均一的溶液,并将各组分的均一溶液滴加混合,然后将所得混合溶液转入高压釜中,加热至200℃,升温速率2℃/min保温18小时。待高压釜自然冷却过后,将所得溶液和沉淀转入离心管离心,将剩余固体用水和乙醇清洗,并将其在70℃的空气中进行干燥。制得的znv2o4呈表面粗糙的实心球状(如图2(a)所示)。

61.同实施例1的方法组装电池,所制备具备电池在200ma/g的电流密度下首次放电比容量为523mah/g,并且在循环120周后比容量剩余309mah/g,库伦效率在99%以上(如图2(b)所示)。

62.本对比例1制备的znv2o4电池容量及循环寿命与实施例1的znv2o4存在较大差距,这是由于对比例1中的方法制备znv2o4材料呈表面粗糙的实心球状,无法较好缓冲工作过程中的体积膨胀,同时材料与电解液的接触、反应活性、锂离子的扩散路径均不及亚微米级片层嵌插球状结构的znv2o4,造成了材料比容量及循环性能的下降。

63.对比例2

64.分别将2.975g zn(no3)2·

6h2o,3.509g nh4vo3,1.420g heda溶解于100ml的乙醇当中并在电磁搅拌机中搅拌以形成均一的溶液,并同实施例1的方法将溶液进行混合,然后将混合溶液转入高压釜中,加热至200℃,升温速率2℃/min,保温10小时。待高压釜自然冷却过后,将所得溶液和沉淀转入离心管离心,将剩余固体用水和乙醇清洗,并将其在70℃的空气中进行干燥。制得的znv2o4呈亚微米级片层嵌插球状、片状、颗粒状,同实施例1组装电池并进行容量循环测试。

65.上述实施例和对比例制备的znv2o4组装电池后产品性能对比,如下表所示:

66.表1各实施例以及对比例制备的znv2o4组装电池后产品性能对比

[0067][0068]

以上所述仅为本发明的优选例实施方式,并不构成对本发明保护范围的限定。任何在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1