均分机构及脱胶装置的制作方法

1.本发明涉及硅片制造技术领域,特别是涉及一种均分机构及脱胶装置。

背景技术:

2.硅片泡入水中后会聚成不同的硅片堆,硅片堆内部的硅片之间间隙较小,不同硅片堆之间的间隙较大,也即,单个硅片之间的间隙不相同,从而影响硅片后续的插片操作。

技术实现要素:

3.有鉴于此,有必要提供一种均分机构及脱胶装置,解决单个硅片之间的间隙不相同,从而影响硅片后续的插片操作的问题。

4.本发明提供一种均分机构,用于分散硅片,该均分机构包括喷射管和第二液泵。喷射管沿着长度方向设有均匀间隔分布的多个喷射孔,且喷射孔对应硅片的排列方向设置。第二液泵通过管道连接喷射管,第二液泵能够朝喷射管内输送液体,并使液体从喷射孔向相邻的硅片之间喷射。

5.于本发明的一实施例中,相邻喷射孔沿着喷射管长度方向的间距小于或等于10mm。喷射孔的间距越小,不同硅片之间的间隙受到的冲击力越均匀。

6.于本发明的一实施例中,喷射管设有两列沿着长度方向均匀间隔分布的喷射孔,且两列喷射孔沿着喷射管的长度方向交错布置。如此,避免相邻喷射孔的间距太小而影响喷射管的结构强度。

7.于本发明的一实施例中,喷射孔为圆柱形孔。如此,有利于扩大液体的喷射面积。并且,圆柱形孔加工工艺比较简单,有利于降低均分机构以及脱胶装置的制造成本。

8.于本发明的一实施例中,喷射孔为圆锥形孔,圆锥形孔孔径较小的一端朝向喷射管管壁的外侧。如此,液体的径流量不变,而喷射孔的孔径变小,液体通过喷射孔时的喷射速度变快,有利于提高液体离开喷射孔时的冲击力,加快硅片之间的分散速度。

9.于本发明的一实施例中,还包括第一转动组件和第一支撑组件,均分机构通过第一支撑组件安装于脱胶装置的脱胶槽,第一转动组件连接第一支撑组件和喷射管,且第一转动组件能够驱动喷射管转动。

10.于本发明的一实施例中,第一支撑组件包括固定于脱胶槽的第一转动座和第一铰接座,第一转动组件包括第一转轴、第一固定支架、第一活动支架和第一驱动气缸,第一驱动气缸包括直线驱动配合的第一缸体和第一活塞;第一转轴可转动地连接于第一转动座,第一固定支架固定连接第一转轴和喷射管,以使第一转轴能够带动喷射管相对第一转动座转动;第一活动支架一端固定连接第一转轴,另一端铰接于第一活塞,第一缸体背离第一活塞的一端铰接于第一铰接座,以使第一缸体与第一活塞的直线驱动配合转化为第一活动支架围绕第一转轴轴向的圆周转动。如此设置,极大地简化了曲柄连杆机构所需的结构件,降低了均分机构的制造难度。

11.本发明还提供一种脱胶装置,该脱胶装置包括脱胶槽、储水槽和以上任意一个实

施例所述的均分机构,喷射管设于脱胶槽内,第二液泵通过管道连接储水槽和喷射管,第二液泵能够将储水槽内的液体输送到喷射管。

12.于本发明的一实施例中,喷射管包括可转动地设置于脱胶槽的相对的两侧的一对侧喷管。

13.于本发明的一实施例中,喷射管包括设置于脱胶槽底部的底喷管。

14.本发明提供的均分机构及脱胶装置,液体从喷射孔喷出时具有一定的冲击力,当液体喷射入相邻的硅片之间的间隙时,原本紧紧贴合在一起的硅片会被冲散开。而喷射孔均匀分布于喷射管上,因此,不同硅片之间的间隙受到液体的冲击是相同的,此时,不同硅片之间形成的新的间隙也是相同的,也即,硅片在液体的冲击下被均匀分散开。

附图说明

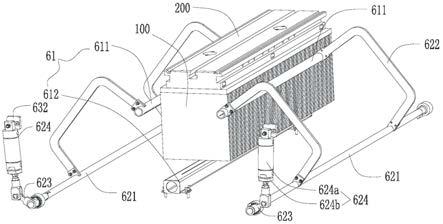

15.图1为本发明一实施例的脱胶装置的结构示意图;

16.图2为本发明一实施例的脱胶装置的系统结构图;

17.图3为本发明一实施例的设有储酸槽和储水槽的脱胶装置的局部结构示意图;

18.图4为本发明一实施例的设有脱胶槽的脱胶装置的局部结构示意图;

19.图5为图4所示a处的放大图;

20.图6为本发明一实施例的均分机构的结构示意图;

21.图7为本发明一实施例的侧喷管的结构示意图;

22.图8为图7所示b处的放大图;

23.图9为本发明一实施例的底喷管的结构示意图。

24.附图标记:100、硅片;200、晶托;1、脱胶槽;2、储酸槽;3、储水槽;4、第一液泵;5、第二液泵;61、喷射管;611、侧喷管;612、底喷管;613、喷射孔;621、第一转轴;622、第一固定支架;623、第一活动支架;624、第一驱动气缸;624a、第一缸体;624b、第一活塞;631、第一转动座;632、第一铰接座;71、喷淋管;72、第二驱动气缸;81、第一加热器;82、第一温度传感器;83、第一液位计;84、第一溢流口;91、第二加热器;92、第二温度传感器;93、第二液位计;94、第二溢流口;101、第三加热器;102、第三温度传感器;103、第三液位计;104、第三溢流口;105、活动盖板;106、开闭气缸。

具体实施方式

25.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

26.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

27.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性

或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

28.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

29.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

30.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

32.请参阅图1

‑

6,在加工硅片100时,通常将硅条粘接在晶托200上,然后对硅条进行切割加工从而形成硅片100,加工后的硅片100仍然粘接在晶托200上,为了将硅片100从晶托200上分离,本发明提供一种脱胶装置,该脱胶装置用于硅片100的脱胶处理。脱胶装置包括脱胶槽1、储酸槽2和储水槽3。储酸槽2和储水槽3均通过管道连通脱胶槽1,储水槽3用于向脱胶槽1内输送水,在脱胶之前,可先将硅片100浸泡在水中,如此,有利于清洗掉硅片100表面的切割悬浮液和硅粉,并且水能够软化硅片100上粘接的胶体。储酸槽2用于向脱胶槽1内输送乳酸等脱胶液,粘接在硅片100上的胶体在乳酸的作用下,会完全溶解于乳酸。

33.脱胶槽1和储酸槽2之间的管道上设有第一控制组件,第一控制组件能够控制脱胶槽1与储酸槽2之间的通断。脱胶槽1和储水槽3之间的管道上设有第二控制组件,第二控制组件能够控制脱胶槽1与储水槽3之间的通断。当需要对硅片100上粘接的胶体进行软化时,第二控制组件控制脱胶槽1与储水槽3之间的管道打开,并且,第一控制组件控制脱胶槽1与储酸槽2之间的管道关闭,此时,储水槽3向脱胶槽1输送水,硅片100浸泡在水中。之后,当需要对硅片100上粘接的胶体进行溶解时,先排掉脱胶槽1内的水,然后,将第一控制组件控制脱胶槽1与储酸槽2之间的管道打开,并且,第二控制组件控制脱胶槽1与储水槽3之间的管道关闭,此时,储酸槽2向脱胶槽1输送乳酸等脱胶液,硅片100浸泡在乳酸中进行脱胶。通常,硅片100在水中的浸泡时间是5分钟,硅片100在乳酸中的浸泡时间是10分钟。由以上可知,本发明提供的脱胶装置,只需一个脱胶槽1,便可实现硅片100的浸泡水和浸泡乳酸。大

大减少了脱胶装置所设的脱胶槽1的数量,减小了脱胶装置的体积,并减小了脱胶装置的制造成本。当然,为了加快脱胶装置脱胶的速率,还可以在脱胶装置上设置两个或者三个脱胶槽1,实现多个硅片100的同步脱胶。

34.如图1所示,通常,为了硅片100在脱胶槽1内的取放,会将脱胶槽1设置在储酸槽2和储水槽3的上方,如此设置,整个脱胶装置的占地面积更小且结构更加紧凑。当然,也不限于此,也可将脱胶槽1、储酸槽2和储水槽3设置在同一平面上。

35.当脱胶槽1设置在储酸槽2和储水槽3的上方时,则需要在脱胶槽1与储酸槽2之间以及脱胶槽1与储水槽3之间设置液泵。具体地,第一控制组件包括第一液泵4,第一液泵4能够将储酸槽2内的液体输送到脱胶槽1。第一液泵4能够将储酸槽2内的液体快速输送至脱胶槽1内,提高了脱胶装置的脱胶效率。第二控制组件包括第二液泵5,第二液泵5能够将储水槽3内的液体输送到脱胶槽1。第二液泵5能够将储水槽3内的液体快速输送至脱胶槽1内,也提高了脱胶装置的脱胶效率。

36.在一实施例中,如图2所示,为了防止脱胶槽1内的液体回流,第一控制组件还包括第一阀,第一阀用于控制脱胶槽1和储酸槽2之间的管道的通断,第一阀包括气动阀r、手动阀s和电磁阀(图未示)中的一种或多种。也即,脱胶槽1和储酸槽2之间的管道可以只设置气动阀r、手动阀s和电磁阀中的一种阀,也可以是上述三种阀之间的两两组合,还可以是同时设置上述三种阀。其中,手动阀s增加了人工控制第一阀的操作选项,有利于在紧急情况下实现对脱胶槽1和储酸槽2之间的管道通断的人为控制。

37.同样地,第二控制组件还包括第二阀,第二阀用于控制脱胶槽1和储水槽3之间的管道的通断,第二阀包括气动阀、手动阀或电磁阀中的一种或多种。也即,脱胶槽1和储水槽3之间的管道可以只设置气动阀r、手动阀s和电磁阀中的一种阀,也可以是上述三种阀之间的两两组合,还可以是同时设置上述三种阀。其中,手动阀s增加了人工控制第二阀的操作选项,有利于在紧急情况下实现对脱胶槽1和储水槽3之间的管道通断的人为控制。

38.为了实时监控脱胶槽1内的液位,如图4所示,通常会在脱胶槽1内设有第一液位计83,第一液位计83用于指示脱胶槽1内液体的液位。第一液位计83可以是音叉振动式液位计、磁浮式液位计、压力式液位计、超声波液位计、声呐波液位计或者磁翻板液位计。并且,为了控制脱胶槽1内液体的液位,防止液体太满而发生溢出,通常会在脱胶槽1的侧壁设置第一溢流口84,第一溢流口84可通过管道连接外界的液体收集装置。进一步地,为了便于第一溢流口84与管道的连接,会在第一溢流口84处设置连接法兰。

39.在一实施例中,如图4所示,为了实时控制脱胶槽1内液体的温度。脱胶装置还包括第一温度控制器、第一加热器81和第一温度传感器82。其中,呈u型的第一加热器81和第一温度传感器82分别电连接第一温度控制器,并且,第一加热器81和第一温度传感器82设于脱胶槽1内。第一温度传感器82将检测的脱胶槽1内的液体的温度实时传回至第一温度控制器,然后,第一温度控制器能够根据第一温度传感器82测得的温度数据控制第一加热器81的启停。当脱胶槽1内的液体温度偏低时,第一温度控制器控制第一加热器81对脱胶槽1内的液体进行加热,直至脱胶槽1内的液体温度达到预定温度。

40.同样地,如图3所示,为了实时监控储酸槽2内的液位,通常会在储酸槽2内设有第二液位计93,第二液位计93用于指示储酸槽2内液体的液位。第二液位计93可以是音叉振动式液位计、磁浮式液位计、压力式液位计、超声波液位计、声呐波液位计或者磁翻板液位计。

并且,为了控制储酸槽2内液体的液位,防止液体太满而发生溢出,通常会在储酸槽2的侧壁设置第二溢流口94,第二溢流口94可通过管道连接外界的液体收集装置。进一步地,为了便于第二溢流口94与管道的连接,会在第二溢流口94处设置连接法兰。

41.在一实施例中,如图3所示,为了实时控制储酸槽2内液体的温度。储酸装置还包括第二温度控制器、第二加热器91和第二温度传感器92。其中,第二加热器91和第二温度传感器92分别电连接第二温度控制器,并且,第二加热器91和第二温度传感器92设于储酸槽2内。第二温度传感器92将检测的储酸槽2内的液体的温度实时传回至第二温度控制器,然后,第二温度控制器能够根据第二温度传感器92测得的温度数据控制第二加热器91的启停。当储酸槽2内的液体温度偏低时,第二温度控制器控制第二加热器91对储酸槽2内的液体进行加热,直至储酸槽2内的液体温度达到预定温度。

42.同样地,如图3所示,为了实时监控储水槽3内的液位,通常会在储水槽3内设有第三液位计103,第三液位计103用于指示储水槽3内液体的液位。第三液位计103可以是音叉振动式液位计、磁浮式液位计、压力式液位计、超声波液位计、声呐波液位计或者磁翻板液位计。并且,为了控制储水槽3内液体的液位,防止液体太满而发生溢出,通常会在储水槽3的侧壁设置第三溢流口104,第三溢流口104可通过管道连接外界的液体收集装置。进一步地,为了便于第三溢流口104与管道的连接,会在第三溢流口104处设置连接法兰。

43.在一实施例中,如图3所示,为了实时控制储水槽3内液体的温度。储水装置还包括第三温度控制器、第三加热器101和第三温度传感器102。其中,第三加热器101和第三温度传感器102分别电连接第三温度控制器,并且,第三加热器101和第三温度传感器102设于储水槽3内。第三温度传感器102将检测的储水槽3内的液体的温度实时传回至第三温度控制器,然后,第三温度控制器能够根据第三温度传感器102测得的温度数据控制第三加热器101的启停。当储水槽3内的液体温度偏低时,第三温度控制器控制第三加热器101对储水槽3内的液体进行加热,直至储水槽3内的液体温度达到预定温度。

44.如图4所示,由于脱胶槽1内需要放置或者取出硅片100,脱胶槽1通常会设置一个开口,但是,为了防止杂物从开口处掉落至脱胶槽1内,本发明提供的脱胶装置在脱胶槽1的开口处设置了活动盖板105,活动盖板105可活动地盖设于脱胶槽1的开口处。具体地,本实施例中的活动盖板105呈双门对开的模式,也即,活动盖板105呈左右镜面对称设置于脱胶槽1的开口处。进一步地,为了方便活动盖板105的快速开闭,活动盖板105还会连接有开闭气缸106,通过开闭气缸106的驱动实现活动盖板105的自动开闭。

45.为了均匀分散硅片100,在一实施例中,如图4

‑

6所示,脱胶装置还设有均分机构,该均分机构包括喷射管61和第二液泵5。喷射管61沿着长度方向设有均匀间隔分布的多个喷射孔613。第二液泵5通过管道连接喷射管61,第二液泵5能够朝喷射管61内输送液体,并使液体从喷射孔613朝向相邻的硅片100之间喷射。液体从喷射孔613喷出时具有一定的冲击力,当液体喷射入相邻的硅片100之间的间隙时,原本紧紧贴合在一起的硅片100会被冲散开,也即,可以用较小水流将硅片100吹散。而喷射孔613均匀分布于喷射管61上,因此,不同硅片100之间的间隙受到液体的冲击是相同的,此时,不同硅片100之间形成的新的间隙也是相同的,也即,硅片100在液体的冲击下被均匀分散开。根据蒙特卡罗法原理,样本数量越多,预测精度越高。而每个晶托200上粘接的硅片100的数量超过100片,因此,在硅片100数量足够多的情况下,对硅片100吹水,是一定可以将硅片100分散均匀的。

46.具体地,如图4

‑

6所示,喷射管61设于脱胶槽1内,第二液泵5通过管道连接储水槽3和喷射管61,第二液泵5能够将储水槽3内的液体输送到喷射管61。但不限于此,喷射管61还可以通过第二液泵5直接从脱胶槽1内抽取水,从而实现脱胶槽1内部的水循环。进一步地,喷射管61包括可转动地设置于脱胶槽1的相对的两侧的一对侧喷管611,以及设置于脱胶槽1底部的底喷管612。

47.为了实现侧喷管611相对脱胶槽1的转动设置,在一实施例中,如图4

‑

6所示,均分机构还包括第一转动组件和第一支撑组件,均分机构通过第一支撑组件安装于脱胶装置的脱胶槽1,第一转动组件连接第一支撑组件和喷射管61,且第一转动组件能够驱动喷射管61转动。

48.具体地,如图4

‑

6所示,第一支撑组件包括固定于脱胶槽1的第一转动座631和第一铰接座632,第一转动组件包括第一转轴621、第一固定支架622、第一活动支架623和第一驱动气缸624,第一驱动气缸624包括直线驱动配合的第一缸体624a和第一活塞624b。第一转轴621可转动地连接于第一转动座631,第一固定支架622呈u型,且第一固定支架622的一端固定连接第一转轴621而另一端固定连接侧喷管611,以使第一转轴621能够带动侧喷管611相对第一转动座631转动。第一活动支架623一端固定连接第一转轴621,另一端铰接于第一活塞624b,并且,第一缸体624a背离第一活塞624b的一端铰接于第一铰接座632,以使第一缸体624a与第一活塞624b的直线驱动配合转化为第一活动支架623围绕第一转轴621轴向的圆周转动。上述结构本质是曲柄连杆机构,但是不同于一般的曲柄连杆机构,本发明的曲柄连杆机构中,第一驱动气缸624的第一缸体624a和第一活塞624b也作为连杆之一与第一活动支架623同步摆动,而第一驱动气缸624实现摆动的关键在于第一缸体624a背离第一活塞624b的一端铰接于第一铰接座632。如此设置,极大地简化了曲柄连杆机构所需的结构件,降低了均分机构的制造难度。

49.为了对硅片100表面进行初步清洗,在一实施例中,如图4

‑

6所示,脱胶装置还设有喷淋机构。喷淋机构包括喷淋管71和第二驱动气缸72。喷淋管71用于喷淋液体,且喷淋管71通过第二液泵5连接储水槽3。第二驱动气缸72能够驱动喷淋管71转动。第二驱动气缸72驱动喷淋管71转动的原理与第一驱动气缸624驱动喷射管61转动的原理相同。

50.在一实施例中,如图7

‑

9所示,喷射管61设有两列沿着长度方向均匀间隔分布的喷射孔613,且两列喷射孔613沿着喷射管61的长度方向交错布置。如此,避免相邻喷射孔613的间距太小而影响喷射管61的结构强度。但不限于此,喷射管61可以设置三列沿着长度方向均匀间隔分布的喷射孔613,且三列喷射孔613沿着喷射管61的长度方向交错布置。甚至于,喷射管61还可设置四列或者五列沿着长度方向均匀间隔分布的喷射孔613,且四列或者五列喷射孔613沿着喷射管61的长度方向交错布置。

51.进一步地,相邻喷射孔613沿着喷射管61长度方向的间距小于或等于10mm。具体地,光伏硅片100的厚度在0.13mm到0.18mm之间,而半导体硅片100的厚度为0.7mm,因此,用于均分机构的喷射孔613的间距通常小于10mm。喷射孔613的间距越小,不同硅片100之间的间隙受到的冲击力越均匀。具体地,喷射孔613的间距可以是10mm、9mm、8mm、7mm、6mm、5mm、4mm、3mm、2mm、1mm或0.5mm,但不限于此。

52.在本实施例中,喷射孔613为圆柱形孔。液体离开圆柱形孔的一瞬间会向外发散形成一锥形的喷射结构,如此,有利于扩大液体的喷射面积。并且,圆柱形孔加工工艺比较简

单,有利于降低均分机构以及脱胶装置的制造成本。

53.在另一实施例中,喷射孔613为圆锥形孔,圆锥形孔孔径较小的一端朝向喷射管61管壁的外侧。如此,液体的径流量不变,而喷射孔613的孔径变小,液体通过喷射孔613时的喷射速度变快,有利于提高液体离开喷射孔613时的冲击力,加快硅片100之间的分散速度。

54.本发明提供的脱胶装置,有以下两种脱胶方式。

55.方式一,先将硅片100放置于脱胶槽1内,再启动喷淋机构,通过喷淋管71喷出的水洗去硅片100表面的杂质。然后排出脱胶槽1内混有杂质的水,再将储水槽3内干净的水通过第二液泵5输送至脱胶槽1内,使硅片100浸泡在脱胶槽1内,浸泡时间控制在5

‑

10分钟。在浸泡的过程中,启动均分机构,喷射管61朝向硅片100喷射水,使得硅片100均匀分散。再之后,排出脱胶槽1内的水,将储酸槽2内的乳酸通过第一液泵4输送至脱胶槽1内,使硅片100浸泡在脱胶槽1内,浸泡时间控制在10

‑

15分钟。最后,排出脱胶槽1内的乳酸,在脱胶槽1内再次通入水,对残留有乳酸的硅片100进行再次清洗。方式一的核心在于单个脱胶槽1实现整个脱胶步骤,两个脱胶槽1则可以同时对两组硅片100进行脱胶。

56.方式二,先将硅片100放置于其中一个脱胶槽1内,再启动喷淋机构,通过喷淋管71喷出的水洗去硅片100表面的杂质。然后排出脱胶槽1内混有杂质的水,再将储水槽3内干净的水通过第二液泵5输送至上述脱胶槽1内,使硅片100浸泡在脱胶槽1内,浸泡时间控制在5

‑

10分钟。在浸泡的过程中,启动均分机构,喷射管61朝向硅片100喷射水,使得硅片100均匀分散。将储酸槽2内的乳酸通过第一液泵4输送至另一个脱胶槽1内,再将硅片100从其中一个脱胶槽1取出放入该脱胶槽1内,使硅片100浸泡在该脱胶槽1内,浸泡时间控制在10

‑

15分钟。最后,排出脱胶槽1内的乳酸,在脱胶槽1内再次通入水,对残留有乳酸的硅片100进行再次清洗。方式二的核心在于两个脱胶槽1分步使用,共同实现硅片100的脱胶过程。

57.以上所述实施方式的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施方式中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

58.本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上实施方式所作的适当改变和变化都落在本发明要求保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1