一种端子贴合机的制作方法

1.本发明涉及组装设备的技术领域,尤其涉及一种端子贴合机。

背景技术:

2.目前在服务器端子的制造设备中,工序都比较简单,接收其他设备机构从料带剪切出来的金属片和端子本体,通过铆合按压成型,所需设备众多,还需要人工对物料进行移动,自动化程度低下,成型后的端子也需要人工通过肉眼进行检查铆合情况,清除铆合质量差的端子,由于肉眼检测容易出现误差,成品的检测成功率受到影响。

技术实现要素:

3.本发明的一个目的在于:提供一种端子贴合机,用以解决现有技术存在的问题。

4.为达此目的,本发明采用以下技术方案:一种端子贴合机,包括设备机架、金属片冲切机构、同步取送料机构、端子输送机构、热铆合机构、检测机构和端子本体冲切机构;所述端子输送机构包括端子移动轨道、端子水平气缸和端子竖直气缸,所述端子水平气缸位于所述端子移动轨道的上方,所述端子水平气缸的驱动端与所述端子竖直气缸的固定端连接,所述端子竖直气缸的驱动端上设置有端子料带移动针,所述端子移动轨道的两侧均设置有移动针活动槽,所述端子料带移动针穿过所述移动针活动槽;所述热铆合机构包括铆合架、热压块和热压竖移电机,所述热压竖移电机位于所述铆合架的顶部,所述热压竖移电机的驱动端连接有铆合螺杆,所述热压块上连接有热压驱动座,所述热压驱动座上的安装有铆合螺母座,所述铆合螺杆与所述铆合螺母座螺纹传动连接,所述热压块插有加热管;所述检测机构包括检测下压气缸、检测压块、压力检测件和检测前推气缸,所述检测压块安装在所述检测下压气缸上,所述压力检测件位于所述端子移动轨道的下方,所述检测前推气缸的驱动端上连接有检测前推件,所述压力检测件的下端斜面与所述检测顶升件的上端斜面贴合连接。

5.作为一种优选的技术方案,所述金属片冲切机构包括金属片输送架、金属片输送轨道和金属片冲切架,所述金属片输送轨道位于所述金属片输送架上,所述金属片冲切架安装在所述金属片输送轨道的末端,所述金属片输送架的一侧横向设置有金属片输送气缸,所述金属片输送气缸的驱动端连接有金属片移动架,所述金属片移动架上纵向设置有金属片按压气缸,所述金属片按压气缸的驱动端固定有金属片压板,所述金属片压板上安装有金属片插针,所述金属片输送架的上端设置有金属片冲切气缸,所述金属片冲切气缸的驱动端安装有金属片上模,所述金属片输送架的下端固定有金属片下模,所述金属片下模的中部设置有金属片出料口。

6.作为一种优选的技术方案,所述金属片输送轨道的前端两侧均设置有料带按压座,所述料带按压座的中部设置有摆动轴,所述摆动轴上摆动连接有摆杆,所述摆杆的前端

设置有压轮,所述摆杆的后端与所述金属片输送轨道之间连接有压缩弹簧。

7.作为一种优选的技术方案,所述金属片上模的后端固定有金属片料带裁切块,所述金属片输送轨道的后端设置有金属片料带出口,所述金属片料带裁切块沿着竖直方向活动于所述金属片料带出口上。

8.作为一种优选的技术方案,所述同步取送料机构包括转料盘、转料分割机、取料架、取料转向板、取料竖移气缸和取料转向电机,所述取料竖移气缸设置在所述取料架的上端,所述取料竖移气缸的驱动端连接有取料竖移板,所述取料转向电机安装在所述取料竖移板的后方,所述取料竖移板的中部设置有取料转轴,所述取料转向电机与所述取料转轴传动连接,所述取料转轴与所述取料转向板的中部连接,所述取料转向板的两侧各设置有一个取料头,所述转料盘的中部与所述转料分割机的驱动端连接,所述转料盘的边沿设置有若干吸头组件,所述吸头组件包括吸头固定座、吸头连接块和吸头导杆,所述吸头导杆上套有吸头弹簧,所述吸头导杆的上端与所述吸头固定座的上端连接,所述吸头导杆的下端与所述吸头连接块的上端连接,所述吸头弹簧的两端分别与所述吸头固定座和所述吸头连接块连接,所述吸头连接块的一侧设置有吸附模块。

9.作为一种优选的技术方案,所述转料分割机的一侧设置有顶升模组,所述顶升模组的驱动端朝上与所述吸附模块的下端连接。

10.作为一种优选的技术方案,所述取料转向电机的驱动端与所述取料转轴上均安装有转向同步轮,两个转向同步轮之间皮带传动连接。

11.作为一种优选的技术方案,所述端子本体冲切机构包括端子冲切架、端子上模、端子下模、端子上切刀、端子下切座、端子冲切气缸和端子出料气缸,所述端子冲切气缸安装在所述端子冲切架的顶部,所述端子上模连接在所述端子冲切气缸的驱动端上,所述端子上切刀位于所述端子上模的中部下端,所述端子下模安装在所述端子冲切架的下端,所述端子下模的中部设置有冲切活动槽,所述端子下切座沿着竖直方向活动于所述冲切活动槽内,所述端子下切座的下端连接有上斜块,所述端子出料气缸固定在所述端子冲切架的后方,所述端子出料气缸的驱动端上连接有下斜块,所述上斜块的斜面与所述下斜块的斜面贴合,所述端子冲切气缸与所述端子上模之间还安装有吹气模块,所述端子上切刀的中部设置有吹气孔,所述吹气模块与所述吹气孔相通。

12.作为一种优选的技术方案,所述端子冲切架的前方设置有端子出料斜道,所述端子出料斜道的上端靠近所述端子下切座的前端。

13.作为一种优选的技术方案,所述端子上切刀的下端还固定有用于定位端子料带的端子定位针。

14.本发明的有益效果为:提供一种端子贴合机,该端子贴合机用于将端子本体与金属片进行贴合成型,依靠移动针穿过端子料带两侧的孔位进行拉动,保证了端子料带前移的距离和位置,并且将铆合与热压结合在设备内部,及时将金属片与端子本体成体,具备端子成型后的产品检测功能,全程自动化进程,无需人工干预生产,前后端自动收卷裁切,提高生产效率。

附图说明

15.下面根据附图和实施例对本发明作进一步详细说明。

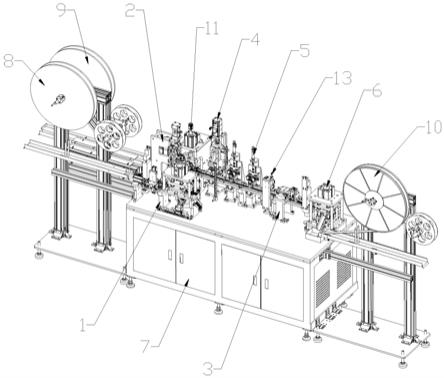

16.图1为实施例所述的一种端子贴合机的整体结构示意图;图2为实施例所述的金属片冲切机构的第一结构图;图3为实施例所述的金属片冲切机构的第二结构图;图4为实施例所述的金属片冲切机构的前端的第一局部结构图;图5为实施例所述的金属片冲切机构的前端的第二局部结构图;图6为实施例所述的金属片冲切机构的前端的第三局部结构图;图7为实施例所述的金属片冲切机构的后端的局部结构图;图8为实施例所述的同步取送料机构的结构示意图;图9为实施例所述的同步取送料机构的转向部分的结构示意图;图10为实施例所述的同步取送料机构的取料部分的第一结构示意图;图11为实施例所述的同步取送料机构的取料部分的第二结构示意图;图12为实施例所述的端子输送机构的局部结构图;图13为实施例所述的金属片下压结构的结构示意图;图14为实施例所述的热铆合机构的结构示意图;图15为实施例所述的检测机构的结构示意图;图16为实施例所述的标记机构的结构示意图;图17为实施例所述的端子本体冲切机构的第一整体结构示意图;图18为实施例所述的端子本体冲切机构的第二整体结构示意图;图19为实施例所述的端子本体冲切机构的局部结构示意图。

17.图1至图19中:1、金属片冲切机构;101、金属片输送架;102、金属片输送轨道;103、金属片冲切架;104、金属片输送气缸;105、金属片移动架;106、金属片按压气缸;107、金属片压板;108、金属片插针;109、金属片冲切气缸;110、金属片上模;111、金属片下模;112、金属片出料口;113、料带按压座;114、摆动轴;115、摆杆;116、压轮;117、压缩弹簧;118、导向板;119、导向轮;120、离子风架;121、离子风机;122、导风箱;123、收尘漏斗;124、金属片料带裁切块;125、金属片料带出口;126、金属片料带斜道;127、金属片传感器;128、金属片横移滑轨;129、金属片横移滑块;130、金属片竖移滑轨;131、金属片竖移滑块;2、同步取送料机构;201、转料盘;202、转料分割机;203、取料架;204、取料转向板;205、取料竖移气缸;206、取料转向电机;207、取料竖移板;208、取料转轴;209、取料头;210、吸头组件;211、吸头固定座;212、吸头连接块;213、吸头弹簧;214、吸附模块;215、顶升模组;216、吸头滑轨;217、吸头滑块;218、油压缓冲器;219、取料限位块;220、转向同步轮;221、转向感应器;222、转向感应片;223、来料传感器;3、端子输送机构;301、端子移动轨道;302、端子水平气缸;303、端子竖直气缸;304、端子料带移动针;305、移动针活动槽;4、热铆合机构;401、铆合架;402、热压块;403、热压竖移电机;404、铆合螺杆;405、热压驱动座;406、加热管;5、检测机构;501、下压气缸;502、检测压块;503、压力检测件;504、检测前推气缸;505、检测前推件;6、端子本体冲切机构;601、端子冲切架;602、端子上模;603、端子下模;604、端子

上切刀;605、端子下切座;606、端子冲切气缸;607、端子出料气缸;608、上斜块;609、下斜块;610、吹气模块;611、吹气孔;612、端子出料斜道;613、成品收纳箱;614、冲切导向柱;615、治具衬套;616、冲切上安装板;617、冲切下固定座;618、冲切定位柱;619、端子定位针;7、设备机架;8、金属片进料盘;9、端子本体进料盘;10、金属片收料盘;11、金属片下压气缸;12、下压柱;13、标记气缸;14、标记笔头。

具体实施方式

18.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

19.如图1所示,于本实施例中,一种端子贴合机,包括设备机架7、金属片冲切机构1、同步取送料机构2、端子输送机构3、热铆合机构4、检测机构5和端子本体冲切机构6。

20.所述设备机架7的前端设置有金属片进料盘8和端子本体进料盘9,所述设备机架7的后端设置有金属片收料盘10。

21.如图2至图7所示,所述金属片冲切机构1包括金属片输送架101、金属片输送轨道102和金属片冲切架103,所述金属片输送轨道102位于所述金属片输送架101上,所述金属片冲切架103安装在所述金属片输送轨道102的末端,所述金属片输送架101的一侧横向设置有金属片输送气缸104,所述金属片输送气缸104的驱动端连接有金属片移动架105,所述金属片移动架105上纵向设置有金属片按压气缸106,所述金属片按压气缸106的驱动端固定有金属片压板107,所述金属片压板107上安装有金属片插针108,所述金属片输送架101的上端设置有金属片冲切气缸109,所述金属片冲切气缸109的驱动端安装有金属片上模110,所述金属片输送架101的下端固定有金属片下模111,所述金属片下模111的中部设置有金属片出料口112。

22.具体的,所述金属片输送轨道102的一侧设置有金属片横移滑轨128,所述金属片移动架105上设置有金属片横移滑块129,所述金属片横移滑块129与所述金属片横移滑轨128滑动连接,所述金属片移动架105上设置有金属片竖移滑轨130,所述金属片压板107上设置有金属片竖移滑块131,所述金属片竖移滑块131与所述金属片竖移滑轨130滑动连接。

23.从所述金属片进料盘8将金属片料带放入所述金属片输送轨道102的前端,所述金属片按压气缸106控制所述金属片压板107下移,所述金属片压板107上的所述金属片插针108将会插入所述金属片料带边上的孔位,然后所述金属片输送气缸104伸出驱动端,使得所述金属片移动架105在所述金属片插针108的作用下将所述金属片料带向前带动一个工位,然后所述金属片压板107上移,同时所述金属片输送气缸104回退,机构恢复原位。

24.接着处于金属片料带会移动至所述金属片冲切架103内,所述金属片冲切气缸109控制所述金属片上模110下压,将所述金属片下模111上的金属片从所述金属片料带上冲出来,经过所述金属片出料口112排出,剩下的金属片料带继续前移。

25.所述金属片输送轨道102的前端两侧均设置有料带按压座113,所述料带按压座113的中部设置有摆动轴114,所述摆动轴114上摆动连接有摆杆115,所述摆杆115的前端设置有压轮116,所述摆杆115的后端与所述金属片输送轨道102之间连接有压缩弹簧117。

26.在所述压缩弹簧117的作用下,所述摆杆115向所述压轮116的一端下压,迫使所述压轮116压在金属片料带上,使得长条的金属片料带平稳在所述金属片输送轨道102上移动。

27.所述金属片输送轨道102的前端设置有导向板118,所述导向板118的两侧均设置有导向轮119。

28.金属片料带移动时,左侧与右侧分别具有所述导向轮119作为限制,控制所述金属片料带沿着中间输送,不会与两侧碰触而卡住。

29.所述金属片输送轨道102的一侧设置有离子风架120,所述离子风架120的上端设置有离子风机121,所述离子风机121上还设置有导风箱122,所述离子风机121位于所述导风箱122的上方。

30.而且,所述金属片输送轨道102的下方设置有收尘漏斗123,所述收尘漏斗123位于所述离子风机121的正下方。

31.在进行冲切之前,所述离子风机121从上而下向金属片料带进行离子吹风,将金属片料带上的静电、灰尘和杂质吹向所述收尘漏斗123,由所述收尘漏斗123及时收集起来。

32.所述金属片上模110的后端固定有金属片料带裁切块124,所述金属片输送轨道102的后端设置有金属片料带出口125,所述金属片料带裁切块124沿着竖直方向活动于所述金属片料带出口125上。

33.具体的,所述金属片输送轨道102的末端设置有金属片料带斜道126,所述金属片料带斜道126的上端连接在所述金属片料带出口125中。

34.冲切完的金属片料带离开所述金属片下模111后,所述金属片料带裁切块124跟随所述金属片上模110一并下移,对向外凸出的金属片料带进行裁切,被裁切下来的金属片料带从所述金属片料带出口125掉落入所述金属片料带斜道126带出外面。

35.所述金属片输送轨道102的前端上方设置有金属片传感器127。

36.金属片料带进入所述金属片输送轨道102时,由所述金属片传感器127感应,如果感应不到金属片料带,后续机构就不工作。

37.如图8至图11所示,所述同步取送料机构2包括转料盘201、转料分割机202、取料架203、取料转向板204、取料竖移气缸205和取料转向电机206,所述取料竖移气缸205设置在所述取料架203的上端,所述取料竖移气缸205的驱动端连接有取料竖移板207,所述取料转向电机206安装在所述取料竖移板207的后方,所述取料竖移板207的中部设置有取料转轴208,所述取料转向电机206与所述取料转轴208传动连接,所述取料转轴208与所述取料转向板204的中部连接,所述取料转向板204的两侧各设置有一个取料头209,所述转料盘201的中部与所述转料分割机202的驱动端连接,所述转料盘201的边沿设置有若干吸头组件210,所述吸头组件210包括吸头固定座211、吸头连接块212和吸头导杆,所述吸头导杆上套有吸头弹簧213,所述吸头导杆的上端与所述吸头固定座211的上端连接,所述吸头导杆的下端与所述吸头连接块212的上端连接,所述吸头弹簧213的两端分别与所述吸头固定座211和所述吸头连接块212连接,所述吸头连接块212的一侧设置有吸附模块214。

38.具体的,所述吸头组件210的数量为四,四个所述吸头组件210等间距设置。

39.从所述金属片冲切机构1切割下来的单个金属片放置在所述吸附模块214的上端,所述吸附模块214产生负压对金属片进行稳定的吸附,所述转料分割机202控制四个所述吸头组件210进行水平方向上的转向,每次转向角度为90

°

,当所述吸附模块214移动至所述取料转向板204的下方时,所述取料竖移气缸205控制所述取料转向板204下移,所述取料头209吸取位于所述吸附模块214上的金属片,接着所述取料竖移气缸205控制所述取料转向

板204上移,所述取料转向电机206驱动所述取料转向板204转动180

°

,把金属片带至所述端子输送机构3中放好。

40.所述转料分割机202的一侧设置有顶升模组215,所述顶升模组215的驱动端朝上与所述吸附模块214的下端连接。

41.在所述吸附模块214接收金属片时,所述顶升模组215向上移动,将所述吸头连接块212向上顶起去接住金属片,所述吸附模块214形成负压对金属片进行吸附,然后所述顶升模组215下移,由所述吸头导杆作为导向,所述吸头弹簧213控制所述吸头连接块212回弹至下方,便于所述转料盘201进行转动。

42.所述吸头固定座211上沿着竖直方向设置有吸头滑轨216,所述吸头连接块212上固定有吸头滑块217,所述吸头滑块217与所述吸头滑轨216滑动连接。

43.其中,所述吸头连接块212带动所述吸附模块214上下移动时,依靠所述吸头滑轨216和所述吸头滑块217之间的滑动减少摩擦。

44.所述取料架203的一侧上端与所述取料架203的一侧下端均设置有油压缓冲器218,所述取料竖移板207的一侧固定有取料限位块219,所述取料限位块219活动于两个所述油压缓冲器218之间。

45.当所述取料转向板204进行上下移动时,利用所述油压缓冲器218来限制所述取料限位块219的位置,也就是能限制所述取料竖移板207在竖直方向上的位置。

46.所述取料转向电机206的驱动端与所述取料转轴208上均安装有转向同步轮220,两个转向同步轮220之间皮带传动连接。

47.从所述取料转向电机206提供的动力,经过所述转向同步轮220的传动传输至所述取料转轴208上,使得所述取料转轴208进行了转动。

48.所述取料竖移板207的下端一侧设置有转向感应器221,所述取料转向板204的两端均设置有转向感应片222,所述转向感应器221与所述转向感应片222信号连接。

49.当实现所述取料转向板204进行转动时,由所述转向感应器221对所述转向感应片222进行感应定位。

50.所述吸附模块214的上方设置有来料传感器223。

51.利用所述来料传感器223感应金属片,如果所述吸附模块214上不存在金属片,所述取料转向板204则不会转过来取料。

52.如图12所示,所述端子输送机构3包括端子移动轨道301、端子水平气缸302和端子竖直气缸303,所述端子水平气缸302位于所述端子移动轨道301的上方,所述端子水平气缸302的驱动端与所述端子竖直气缸303的固定端连接,所述端子竖直气缸303的驱动端上设置有端子料带移动针304,所述端子移动轨道301的两侧均设置有移动针活动槽305,所述端子料带移动针304穿过所述移动针活动槽305。

53.如图13所示,具体的,所述端子移动轨道301的前端还有金属片下压气缸11,所述金属片下压气缸11的驱动端上安装有下压柱12,所述下压柱12压在所述取料头209上。

54.所述金属片下压气缸11将由所述同步取送料机构2带过来的金属片压在处于所述端子移动轨道301的端子本体料带上,所述端子竖直气缸303控制所述端子料带移动针304下移,插入端子料带两侧的定位孔中,所述端子水平气缸302控制所述端子料带移动针304沿着所述移动针活动槽305移动时,拉动端子料带移动一个工位。

55.如图14所示,所述热铆合机构4包括铆合架401、热压块402和热压竖移电机403,所述热压竖移电机403位于所述铆合架401的顶部,所述热压竖移电机403的驱动端连接有铆合螺杆404,所述热压块402上连接有热压驱动座405,所述热压驱动座405上的安装有铆合螺母座,所述铆合螺杆404与所述铆合螺母座螺纹传动连接,所述热压块402插有加热管406;从所述取料头209放置金属片至端子料带上,所述热压竖移电机403通过所述铆合螺杆404与所述铆合螺母座之间的连接使得所述热压块402压在金属片上,通过所述加热管406的加热,金属片与端子料带上的端子本体成型在一起。

56.如图15所示,所述检测机构5包括检测下压气缸501、检测压块502、压力检测件503和检测前推气缸504,所述检测压块502安装在所述检测下压气缸501上,所述压力检测件503位于所述端子移动轨道301的下方,所述检测前推气缸504的驱动端上连接有检测前推件505,所述压力检测件503的下端斜面与所述检测顶升件的上端斜面贴合连接。

57.接着所述检测下压气缸501控制所述检测压块502轻压在成型后的端子本体上,所述检测前推气缸504控制所述检测前推件505前移,经过斜面的贴合,所述压力检测件503上升,使得所述压力检测件503顶在端子本体的下端,从而检测端子本体的受力情况来推算出成型的好坏。

58.如图16所示,在检测完成型的端子本体后,处于所述端子移动轨道301一侧的标记气缸13控制标记笔头14对不符合压力测试的端子本体进行标记,再由一个离子风机121将端子本体上的静电、灰尘和杂质吹走,才能进入所述端子本体冲切机构6进行冲切出来。

59.如图17至图19所示,所述端子本体冲切机构6包括端子冲切架601、端子上模602、端子下模603、端子上切刀604、端子下切座605、端子冲切气缸606和端子出料气缸607,所述端子冲切气缸606安装在所述端子冲切架601的顶部,所述端子上模602连接在所述端子冲切气缸606的驱动端上,所述端子上切刀604位于所述端子上模602的中部下端,所述端子下模603安装在所述端子冲切架601的下端,所述端子下模603的中部设置有冲切活动槽,所述端子下切座605沿着竖直方向活动于所述冲切活动槽内,所述端子下切座605的下端连接有上斜块608,所述端子出料气缸607固定在所述端子冲切架601的后方,所述端子出料气缸607的驱动端上连接有下斜块609,所述上斜块608的斜面与所述下斜块609的斜面贴合,所述端子冲切气缸606与所述端子上模602之间还安装有吹气模块610,所述端子上切刀604的中部设置有吹气孔611,所述吹气模块610与所述吹气孔611相通。

60.更为具体的,所述端子冲切架601的前方设置有端子出料斜道612,所述端子出料斜道612的上端靠近所述端子下切座605的前端,所述端子出料斜道612的下方放置有成品收纳箱613。

61.所述端子上切刀604的下端还固定有用于定位端子料带的端子定位针619。

62.从前端机构将铆合有金属片的端子本体从端子料带上输送过来,当移动至所述端子冲切架601的内部时,端子本体处于所述端子下模603的所述端子下切座605上,所述端子冲切气缸606开始工作,控制所述端子上模602下移,在所述端子定位针619插入料带的定位孔时,所述端子上切刀604与端子下切刀共同对端子本体进行裁切,将端子本体从端子料带中切割出来,裁切完之后所述吹气模块610通过所述吹气孔611对产品进行吹气,将粘附在所述端子上切刀604上的产品吹下来,同时所述端子出料气缸607将所述下斜块609向前移

动,在两块斜面贴合滑动时,所述上斜块608沿着所述冲切活动槽将所述端子下切座605向上顶起,处于所述端子下切座605上的产品将会被顶到所述端子出料斜道612的上端,产品沿着所述端子出料斜道612滑入所述成品收纳箱613进行收纳。

63.所述端子冲切架601的内部设置有冲切导向柱614,所述端子上模602和所述端子下模603上均设置有治具衬套615,所述治具衬套615沿着竖直方向滑动在所述冲切导向柱614上。

64.在所述端子上模602与所述端子下模603进行竖直方向的移动时,所述治具衬套615沿着所述冲切导向柱614移动,不但控制所述端子上模602与所述端子下模603的移动稳定,而且裁切精准。

65.所述端子冲切架601上包括冲切上安装板616和冲切下固定座617,所述端子冲切气缸606固定安装在所述冲切上安装板616的中部,所述端子冲切气缸606的驱动端贯穿所述冲切上安装板616,所述端子下模603安装在所述冲切下固定座617的中部。

66.而且,所述端子冲切架601上设置有四根冲切定位柱618,所述冲切定位柱618的上端锁定在所述冲切上安装板616的边角,所述冲切定位柱618的下端锁定在所述冲切下固定座617的边角。

67.在所述冲切定位柱618的作用下,所述冲切上安装板616与所述冲切下固定座617形成稳定的笼式结构,方便安装如所述端子冲切气缸606等部件。

68.在整个端子本体贴合金属片的过程中,先是从前端的金属片进料盘8和端子本体进料盘9进行两边的同时进料,在所述金属片冲切机构1上将金属片冲切下来,剩余的金属片料带被后端的金属片收料盘10收集起来,冲切下来的金属片被所述同步取送料机构2抓取去所述端子输送机构3上,所述热铆合机构4对放置有金属片的端子本体进行铆合,经过所述检测机构5的检测后做标记,然后由所述端子本体冲切机构6对合格产品进行冲切出来,完成整个自动化生产线的流程。

69.需要声明的是,上述具体实施方式仅仅为本发明的较佳实施例及所运用技术原理,在本发明所公开的技术范围内,任何熟悉本技术领域的技术人员所容易想到的变化或替换,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1