一种阻燃带及其制备方法与流程

1.本发明涉及线缆材料领域,更具体地,涉及一种阻燃带及其制备方法。

背景技术:

2.电缆在日常生活中随处可见,电缆通常是由几根或几组导线绞合而成的类似绳索的电缆,每组导线之间相互绝缘,并常围绕着一根中心扭成,整个外面包有高度绝缘的覆盖层,电缆为了防火,通常都会使用到阻燃带,但是现有技术中的阻燃带仍然存在较多缺陷。阻燃带自身除了阻燃层所提供的阻燃性能外,其自身基带也需要具备耐热性,否则在使用过程中,阻燃带的整体效果仍然受到影响,且容易导致阻燃带或与阻燃带紧密接触的其他线缆部件发生损坏。为此,现有技术中阻燃带的基带,即骨架,通常采用玻璃纤维等材质制备形成。然而,对于该类阻燃带,由于玻璃纤维性脆,现有技术中采用的玻璃纤维阻燃带通常折叠1~2次即会出现折断的状况,从而在实际应用中容易在绕卷线缆时发生折断、开裂等状况,不仅产生材料的浪费,且即使在正常绕卷后,已绕卷的阻燃带仍然会随着使用时间的增长而产生开裂等状况,从而导致绕包松散、产生波浪状突起。不仅自身作为阻燃带的阻燃效果下降,且还会导致其他外层绕包材料产生与线缆内芯之间的空隙,无法有效的保护线缆。

技术实现要素:

3.本发明旨在克服上述现有技术的至少一种不足,提供一种阻燃带,保障自身材料耐热性的同时,柔软、不易折断开裂,配合附着于基带上的阻燃层,具有优异的阻燃性能。

4.本发明采取的技术方案是,一种阻燃带,包括基带、附着于基带上的阻燃层,所述基带为纵向的具有拉伸性的第一材料线和横向上具有耐热性的第二材料线编织形成。进一步地,纵向即为阻燃带的长度方向,横向即为阻燃带的宽度方向。当所述阻燃带绕包时,弯曲部分实际为纵向上的第一材料线,横向上的第二材料线则不会发生弯曲,由于第二材料线具有耐热性,所以,通过第一材料线、第二材料线各自特性和分布,该阻燃带兼具阻燃特性和耐折特性,有效解决了现有技术中绕包而使玻璃纤维线发生弯曲至折断的问题,更避免了因折断引起的绕包开裂、边角翘起等状况,使绕包更加紧密、贴合,且不损失原有的阻燃特性。

5.进一步地,所述第一材料线为尼龙丝线。进一步地,所述第二材料线为玻璃纤维线。所述尼龙丝线具有优良的弹性,便于作为绕包时的弯曲部分,并能为阻燃带提供一定的柔软性。所述玻璃纤维线具有优异的阻燃性,保障阻燃带基带所需的功能。进一步地,所述尼龙丝线克重为50g/

㎡

。

6.进一步地,第一材料线直径为0.06~0.09mm,第二材料线直径为0.01~0.09mm。当第一材料线线直径过大时,其拉伸性容易受限,当直径过小时,则韧性降低。当第二材料线直径过大时,则加大了在绕包时被弯曲的可能性,影响绕包效果,当第二材料线直径过小时,则可能导致阻燃效果下降。而在第一材料线直径为0.06~0.09mm、第二材料线直径为

0.01~0.09mm时,使用的效果较佳,能同时兼具第一材料线、第二材料线的优势。

7.进一步地,所述阻燃带横向长度为基带宽度,且阻燃带横向长度为1~4cm,所述第一材料线之间、第二材料线之间紧密排列。进一步地,阻燃带长度大于7cm,至少便于绕包单圈线缆。更进一步地,阻燃带长度为2000m。当所述阻燃带横向长度为1~4cm时,便于沿线缆方向持续绕包,避免绕包过程中发生过多的阻燃带重叠,使绕包后无波浪状、外观圆整、好看美观。

8.进一步地,阻燃带横向长度为1~4cm,所述第一材料线之间等间隔排列、第二材料线之间等间隔排列,且在以阻燃带横向长度为边长形成的正方形面积内,第一材料线数量为120~600根、第二材料线数量为60~900根。进一步地,紧密排列对编织机器存在技术要求,为了方便生产和降低成本,能通过间隔排列的方式进行编织,且同样兼具尼龙丝线、玻璃纤维线的功能。同时,间隔排列也有利于第一材料线、第二材料线侧面上的阻燃层设置,方便形成阻燃层于第一材料线、第二材料线侧面,提高阻燃效果。

9.进一步地,所述第一材料线长度方向相对于纵向上倾斜1~5

°

。由于绕包需绕卷并沿线缆长度方向延伸,则可能会存在斜向拉伸的状况,即由第一个绕包圈过渡第二个绕包圈时存在阻燃带斜向的拉伸,此时若第一材料线长度方向相对于纵向上倾斜,则体现于第一材料线上仍然是在其长度方向上拉伸,具有同样的拉伸效果。而且,相对于纵向倾斜,第一材料线仍能保留纵向上的拉伸特性。即绕包过程中,通常以阻燃带的一端开始对被绕包材料缠绕,为完整的绕包线缆,通常形成螺旋状缠绕,而该螺旋状缠绕的阻燃带,其在阻燃带长度方向上具有一定倾斜角度的拉伸时。虽然第一材料线长度方向与阻燃带长度方向一致时,其也能向一侧轻微拉伸,但容易影响阻燃带结构的稳定性。而设置第一材料线相对于阻燃带长度方向倾斜,则有利于沿倾斜的一侧开始绕包,具有更好的延展性能,并保持一定的稳定性。

10.进一步地,所述阻燃层为以下多个组分组成的胶液烘干形成,包括:丙烯酸乳液50~80份交联剂5~10份第一阻燃料2.5份第二阻燃料2.5份第三阻燃料5份所述第一阻燃料为溴,所述第二阻燃料为三氧化二锑,所述第三阻燃料为氢氧化铝、氢氧化镁或氧化锌。

11.相对于现有技术中形成阻燃层所使用的原料,本技术中阻燃层所采用的原料不仅阻燃效果好,且低烟无卤、环保,对环境友好。如:溴,是无公害新型纤维阻燃剂,当其作为阻燃层胶液成分之一时,在高聚物热裂或燃烧时,无有毒的二苯并二嗯烷及多溴二苯并呋喃产生;通过上述组分的复配,能够形成低烟无卤且阻燃效果好的阻燃层,配合阻燃带自身基带耐热性,具有非常好的阻燃效果。

12.进一步地,形成阻燃层的胶液还包括有脂质微泡组分试剂1~5份。所述脂质微泡组分通过以下制备方法获得:(1)按质量比1g:5g:1g称取dppc、dspe-peg5000和dppa,溶解于10ml三氯甲烷中,密封超声振荡1min,得磷脂分散液;(2)将磷脂分散液在60℃条件下,旋转减压蒸发,压力为0.1mpa,转速为120r/min,时间为45min,待形成均匀的乳白色薄膜时,

即得;(3)用5ml pbs洗脱水化,然后置于密封瓶体中;(4)通入co2气体以置换瓶中的空气,然后振荡1min。并以500rpm/min条件离心2次,以获得包载co2的纯化的脂质微泡。(5)将脂质微泡以10%比例稀释于水中,即为脂质微泡组分试剂。

13.所述脂质微泡外壳为磷脂成分,磷脂外壳材料本身能提供一定的阻燃性,且当受热被破坏时,能够瞬时释放其中包裹的气体二氧化碳,从而迅速降低燃烧环境下的氧气条件,达到阻燃效果。

14.进一步地,阻燃层中分布有包载二氧化碳的微泡颗粒。进一步地,微泡颗粒为脂质微泡颗粒。

15.本发明的另一目的在于提供一种上述阻燃带的制备方法,包括步骤:s1、配置阻燃层胶液;s2、第一材料线、第二材料线编织形成的基带经过胶液,胶液附着于基带上;s3、对附着有胶液的基带进行烘干,获得阻燃带。

16.进一步地,步骤s2中附着有胶液的基带经三段式温度以烘干,第一段烘干温度为130~150℃、烘干时间为1~3s,第二段烘干温度为120~130℃、烘干时间为1~3s,第三段烘干温度为110~120℃、烘干时间为1~3s。

17.进一步地,丙烯酸聚合乳液为primal-b-959emulsion,所述交联剂为aquadermxl50。

18.与现有技术相比,本发明的有益效果为:阻燃带基带上设置纵向为具有拉伸性的第一材料线,能够使得成品阻燃带在其长度方向上具有一定的拉伸性、柔软性,当使用本技术所述阻燃带绕包材料时,随着阻燃带的绕包,由于其绕包方向上具有第一材料线提供的延伸性,在绕包过程中也不会涉及到对横向上玻纤线的弯折,所以阻燃带不会发生开裂等状况,且能贴合被绕包的线缆部位。同时,由于横向上即纬线上采用具有耐热性的第二材料线,此时阻燃带除了具有第一材料线的特性外,还兼具第二材料线提供的耐热性。从而利用纵横向不同特性材料线获得了兼具延伸、不易在绕包过程中折断、优秀耐热性的阻燃带。同时,本技术中的阻燃层是附着于基带上的胶液烘干形成,而该阻燃层具有优异的阻燃性能,且低烟无卤、环保。

附图说明

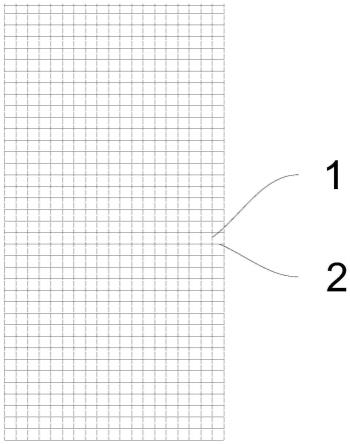

19.图1为本发明阻燃带基带示意图。

20.图2为本发明实施例1阻燃带第一材料线、第二材料线结构示意图。

21.图3为本发明实施例1阻燃带第一材料线相对于纵向倾斜的结构示意图。

22.图中:1、第一材料线;2、第二材料线。

具体实施方式

23.本发明附图仅用于示例性说明,不能理解为对本发明的限制。为了更好说明以下实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。实施例1

24.如图1、2所示,本实施例公开了一种阻燃带,包括基带、附着于基带上的阻燃层,所

述基带为纵向的具有拉伸性的第一材料线1和横向上具有耐热性的第二材料线2编织形成。进一步地,纵向即为阻燃带的长度方向,横向即为阻燃带的宽度方向。当所述阻燃带绕包时,弯曲部分实际为纵向上的第一材料线1,横向上的第二材料线2则不会发生弯曲,由于第二材料线2具有耐热性,所以,通过第一材料线1、第二材料线2各自特性和分布,该阻燃带兼具阻燃特性和耐折特性,有效解决了现有技术中绕包而使玻璃纤维线发生弯曲至折断的问题,更避免了因折断引起的绕包开裂、边角翘起等状况,使绕包更加紧密、贴合,且不损失原有的阻燃特性。

25.本实施例中,所述第一材料线1为尼龙丝线,所述第二材料线2为玻璃纤维线。所述尼龙丝线具有优良的弹性,便于作为绕包时的弯曲部分,并能为阻燃带提供一定的柔软性。所述玻璃纤维线具有优异的阻燃性,保障阻燃带基带所需的功能。

26.具体的,第一材料线1直径为0.06~0.09mm,第二材料线2直径为0.01~0.09mm。当第一材料线1线直径过大时,其拉伸性容易受限,当直径过小时,则韧性降低。当第二材料线2直径过大时,则加大了在绕包时被弯曲的可能性,影响绕包效果,当第二材料线2直径较小时,则阻燃效果下降。而在第一材料线1直径为0.06~0.09mm、第二材料线2直径为0.01~0.09mm时,使用的效果较佳,能同时兼具第一材料线1、第二材料线2的优势。

27.所述阻燃带横向长度为基带宽度,且阻燃带横向长度为1~4cm,所述第一材料线1之间、第二材料线2之间紧密排列。进一步地,阻燃带长度大于7cm,至少便于绕包单圈线缆。当所述阻燃带横向长度为1~4cm时,便于沿线缆方向持续绕包,避免绕包过程中发生过多的阻燃带重叠,使绕包后无波浪状、外观圆整、好看美观。

28.或,阻燃带横向长度为1~4cm,所述第一材料线1之间等间隔排列、第二材料线2之间等间隔排列,且在以阻燃带横向长度为边长形成的正方形面积内,第一材料线1数量为120~600根、第二材料线2数量为60~900根。进一步地,紧密排列对编织机器存在技术要求,为了方便生产和降低成本,能通过间隔排列的方式进行编织,且同样兼具尼龙丝线、玻璃纤维线的功能。

29.除了采用与纵向完全一致的第一材料线方向,第一材料线还可以相对于纵向倾斜。如,所述第一材料线1长度方向相对于纵向上倾斜1~5

°

,如图3所示。由于绕包需绕卷并沿线缆长度方向延伸,则可能会存在斜向拉伸的状况,即由第一个绕包圈过渡第二个绕包圈时存在阻燃带斜向的拉伸,此时若第一材料线1长度方向相对于纵向上倾斜,则体现于第一材料线1上仍然是在其长度方向上拉伸,具有同样的拉伸效果。而且,相对于纵向倾斜,第一材料线1仍能保留纵向上的拉伸特性。即绕包过程中,通常以阻燃带的一端开始对被绕包材料缠绕,为完整的绕包线缆,通常形成螺旋状缠绕,而该螺旋状缠绕的阻燃带,其在阻燃带长度方向上具有一定倾斜角度的拉伸时。虽然第一材料线1长度方向与阻燃带长度方向一致时,其也能向一侧轻微拉伸,但容易影响阻燃带结构的稳定性。而设置第一材料线1相对于阻燃带长度方向倾斜,则有利于沿倾斜的一侧开始绕包,具有更好的延展性能,并保持一定的稳定性。

30.具体的,所述阻燃层为以下多个组分组成的胶液烘干形成,包括:丙烯酸乳液50~80份交联剂5~10份第一阻燃料2.5份

第二阻燃料2.5份第三阻燃料5份所述第一阻燃料为溴,所述第二阻燃料为三氧化二锑,所述第三阻燃料为氢氧化铝、氢氧化镁或氧化锌。

31.相对于现有技术中形成阻燃层所使用的原料,本技术中阻燃层所采用的原料不仅阻燃效果好,且低烟无卤、环保,对环境友好。如:溴,是无公害新型纤维阻燃剂,当其作为阻燃层胶液成分之一时,在高聚物热裂或燃烧时,无有毒的多溴代二苯并二惡烷(pbdd)及多溴代二苯并呋喃(pbdf)产生;通过上述组分的复配,能够形成低烟无卤且阻燃效果好的阻燃层,配合阻燃带自身基带耐热性,具有非常好的阻燃效果。

32.具体的,形成阻燃层的胶液还包括有脂质微泡组分试剂1~5份。所述脂质微泡组分通过以下制备方法获得:(1)按质量比1g:5g:1g称取dppc、dspe-peg5000和dppa,溶解于10ml三氯甲烷中,密封超声振荡1min,得磷脂分散液;(2)将磷脂分散液在60℃条件下,旋转减压蒸发,压力为0.1mpa,转速为120r/min,时间为45min,待形成均匀的乳白色薄膜时,即得;(3)用5ml pbs洗脱水化,然后置于密封瓶体中;(4)通入co2气体以置换瓶中的空气,然后振荡1min。并以500rpm/min条件离心2次,以获得包载co2的纯化的脂质微泡。(5)将脂质微泡以10%比例稀释于水中,即为脂质微泡组分试剂。将脂质微泡组分试剂与上述胶液的其他组分混合,并涂布于阻燃带基带上烘干,即形成了阻燃带上的阻燃层。

33.所述脂质微泡外壳为磷脂成分,磷脂外壳材料本身能提供一定的阻燃性,且当受热被破坏时,能够瞬时释放其中包裹的气体二氧化碳,从而迅速降低燃烧环境下的氧气条件,达到阻燃效果。实施例2

34.本实施例公开了一种上述实施例1阻燃带的制备方法,包括步骤:s1、配置实施例1中的阻燃层胶液;s2、第一材料线1、第二材料线2编织形成的基带经过胶液,胶液附着于基带上;s3、对附着有胶液的基带进行烘干,获得阻燃带。

35.步骤s2中附着有胶液的基带经三段式温度以烘干,第一段烘干温度为130~150℃、烘干时间为1~3s,第二段烘干温度为120~130℃、烘干时间为1~3s,第三段烘干温度为110~120℃、烘干时间为1~3s。

36.其中,丙烯酸聚合乳液为primal-b-959emulsion,所述交联剂为aquadermxl50。

37.显然,本发明的上述实施例仅仅是为清楚地说明本发明技术方案所作的举例,而并非是对本发明的具体实施方式的限定。凡在本发明权利要求书的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1