一种锰基氧化物微型超级电容器的制备方法与流程

1.本发明属于超级电容器领域,尤其涉及锰基氧化物微型超级电容器的制备方法。

背景技术:

2.超级电容器是一种功率型储能器件,由电极、电解质、隔膜等关键组分构成。依据储能机制的不同,超级电容器电极材料主要分为以活性炭为代表的电容材料和以金属氧化物(例如:ruo2、mno2等)和导电聚合物为代表的赝电容材料。

3.微型超级电容器是一类面积不超过几平方毫米的小型化超级电容器器件,其性能不仅依赖于电极材料,而且深受器件结构的影响。在传统的平板结构方案中,上下两个电极分别使用支撑衬底,液体或凝胶状电解质置于两个极板之间。这种堆叠设计将导致厚度增加,一定程度上限制了其平面集成应用。叉指结构将两个电极设置于同一平面,有效降低了器件的厚度,便于与各类微型电子器件集成,具有良好的应用前景。

4.锰基氧化物微型超级电容器通常采用电化学沉积方法制备叉指结构电极。尽管上述工艺简单,但制备的电极不够致密且附着力较弱。为避免相邻叉指电极接触导致器件短路,叉指电极之间的间距通常较宽。考虑到有限的平面面积,相邻交叉电极之间无活性间隙宽度增加,将导致电极有效面积减低。因此,需要寻找一种有效方法制备结构致密且附着力强的锰基氧化物叉指电极,降低无活性间隙区域面积,从而提高器件容量。

技术实现要素:

5.本发明的目的是克服现有技术中的不足,提供一种锰基氧化物微型超级电容器的制备方法。

6.这种锰基氧化物微型超级电容器,包括:基底、集流体和叉指电极;其中集流体沉积于基底上,叉指电极沉积于集流体上;所述集流体为叉指结构,叉指结构为指状或梳状的面内形成周期性图案的结构;所述叉指电极的电极材料为锰的氧化物及其混合物。

7.作为优选,基底表面平整且为绝缘材质,如光学玻璃、表面覆盖sio2绝缘层的硅片等。

8.作为优选,叉指电极的宽度范围为5~100微米,相邻叉指电极间隙的宽度范围为3~200微米。

9.作为优选,叉指电极的厚度为0.05~0.3微米。

10.这种锰基氧化物微型超级电容器的制备方法,具体包括以下步骤:

11.步骤1)旋涂:在洁净的基底表面旋涂光刻胶,并在热板上热烘;

12.步骤2)光刻:在步骤1处理后的基底表面,采用紫外光刻机进行曝光,然后在热板上热烘,冷却后用显影剂进行显影,显影后立刻用流动的洗剂冲洗干净,接着用高纯氮气吹干;

13.步骤3)蒸镀:在步骤2处理后的基底表面,采用金属薄膜蒸镀机进行蒸镀,先蒸镀一层铬金属薄膜,再蒸镀一层金金属薄膜;

14.步骤4)溅射:在步骤3处理后的基底表面,采用磁控溅射镀膜系统对叉指图案区域进行溅射,靶材为锰基氧化物;

15.步骤5)剥离:将步骤4处理后的器件放入有机溶剂中浸泡,除去叉指结构图案以外的薄膜,随后进行清洗,最后用高纯氮气吹干。

16.作为优选,步骤1中光刻胶为负胶。

17.作为优选,步骤2中显影剂为2.28%的nmd

‑

3,显影时长为45秒,洗剂为去离子水。

18.作为优选,步骤3中蒸镀铬金属薄膜的厚度为10~20nm,蒸镀速率为0.01~0.03nm/s;蒸镀金金属薄膜的厚度为80~100nm,蒸镀速率为0.03~0.05nm/s。

19.作为优选,步骤4中溅射时采用的工作气体为氩气,或同时采用氩气和氧气;同时采用氩气和氧气时,氩气流速为20~40sccm,氧气流速为1~8sccm。

20.作为优选,步骤5中剥离时采用的有机溶剂为丙酮,清洗时所用洗剂依次为丙酮和去离子水。

21.本发明的有益效果是:本发明提出一种锰基氧化物微型超级电容器的制备方法,利用磁控溅射工艺制备结构致密且附着力强的薄膜电极,液相剥离工艺简单且获得的叉指结构电极形状保持完整,有利于缩小相邻叉指电极间隙宽度,增加叉指电极数量,增加电极的有效面积,从而提高微型器件容量。

附图说明

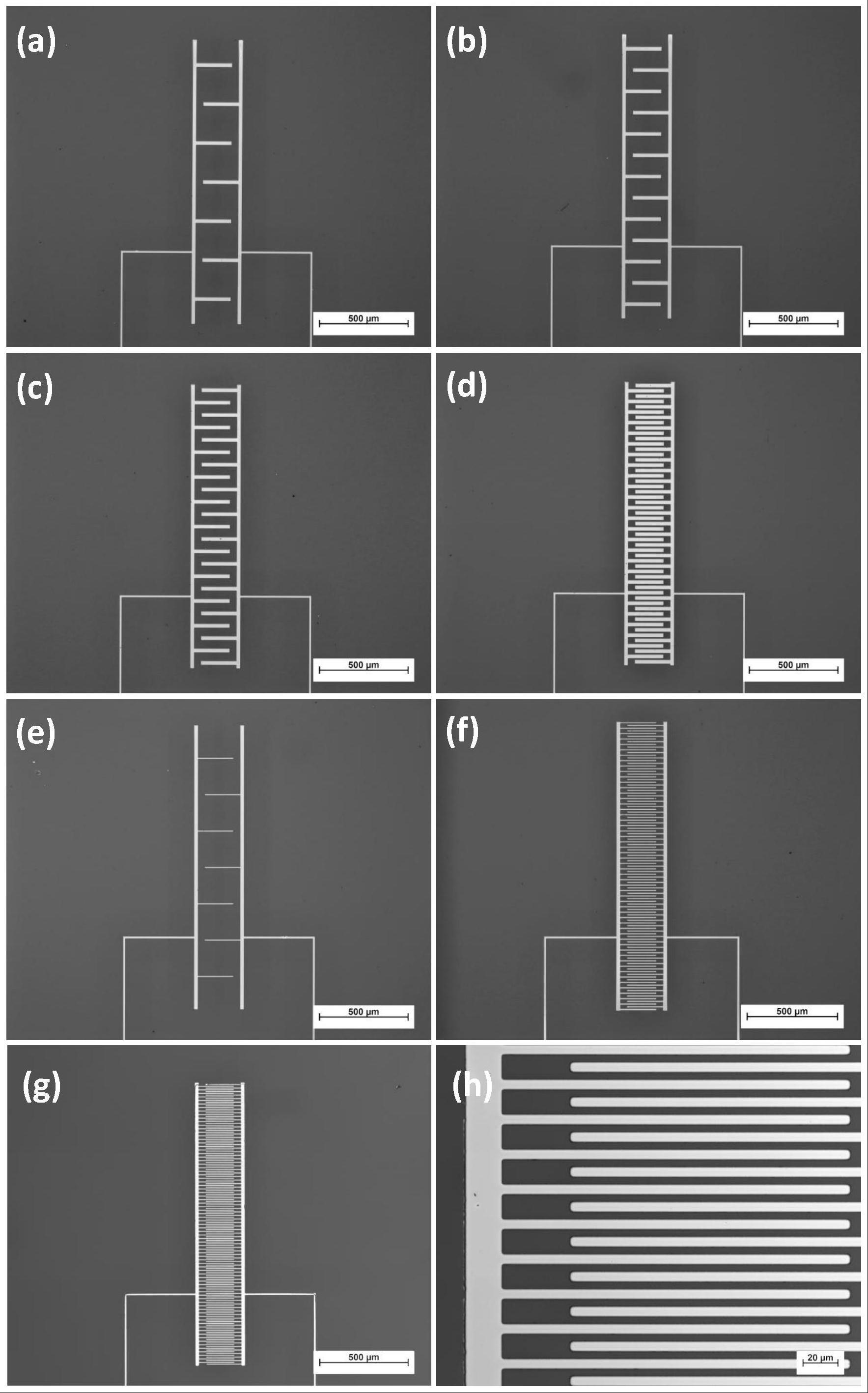

22.图1为锰基氧化物微型超级电容器的光学图片;其中图1(a)中的电极宽度为20微米,相邻叉指电极间隙宽度为200微米;图1(b)中的叉指电极宽度为20微米,相邻叉指电极间隙宽度为100微米;图1(c)中的叉指电极宽度为20微米,相邻叉指电极间隙宽度为50微米;图1(d)中的叉指电极宽度为20微米,相邻叉指电极间隙宽度为10微米;图1(e)中的叉指电极宽度为5微米,相邻叉指电极间隙宽度为200微米;图1(f)的叉指电极宽度为5微米,相邻叉指电极间隙宽度为10微米;图1(g)和图1(h)中的叉指电极宽度为5微米,相邻叉指电极间隙宽度为5微米;

23.图2为锰基氧化物微型超级电容器的厚度表征图;图2(a)为集流体(cr/au)的厚度表征,图2(b)为集流体和叉指电极的厚度表征。

24.图3为实施例2和实施例3的锰基氧化物微型超级电容器的循环伏安曲线。

具体实施方式

25.下面结合实施例对本发明做进一步描述。下述实施例的说明只是用于帮助理解本发明。应当指出,对于本技术领域的普通人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

26.实施例1:

27.一种对称型微型超级电容器及其制备方法,其制备方法包括以下步骤:

28.1)涂胶:以洁净的高温玻璃为基底,在玻璃表面均匀旋涂负胶5200,随后置于110℃热板烘90分钟。

29.2)光刻:在步骤1处理后的基底表面,采用紫外光刻机曝光8s,在110℃热板烘90分钟,冷却后用nmd

‑

3 2.28%显影剂进行显影,显影时长为45秒,显影后立刻用流动去离子水

冲洗干净,接着用高纯氮气吹干,在显微镜下观察图案是否完整,边缘是否清晰。叉指结构图案的电极宽度为20微米,相邻叉指电极间隙宽度为200微米。

30.3)蒸镀:在步骤2处理后的基底表面,采用金属薄膜蒸镀机进行蒸镀,先镀铬金属薄膜,蒸镀速率为0.02nm/s,厚度为10nm,接着镀金金属薄膜,蒸镀速率为0.04nm/s,厚度为90nm。

31.4)溅射:在步骤3处理后的基底表面,采用磁控溅射镀膜系统对叉指图案区域进行溅射,靶材为锰基氧化物,工作气体为氩气,氩气流速为40sccm,溅射厚度为0.15微米。

32.5)剥离:将步骤4处理后的器件放入丙酮溶液中浸泡8小时,超声5分钟,随后依次用丙酮和去离子水冲洗,最后用高纯氮气吹干。

33.制得如图1(a)所示的锰基氧化物微型超级电容器。

34.实施例2:

35.本实施例与实施例1基本相同,特别之处在于:叉指结构图案的电极宽度为20微米,相邻叉指电极间隙宽度为100微米。制得如图1(b)所示的锰基氧化物微型超级电容器。

36.实施例3:

37.本实施例与实施例1基本相同,特别之处在于:叉指结构图案的电极宽度为20微米,相邻叉指电极间隙宽度为50微米。制得如图1(c)所示的锰基氧化物微型超级电容器。

38.实施例4:

39.本实施例与实施例1基本相同,特别之处在于:叉指结构图案的电极宽度为20微米,相邻叉指电极间隙宽度为10微米。制得如图1(d)所示的锰基氧化物微型超级电容器。

40.实施例5:

41.本实施例与实施例1基本相同,特别之处在于:叉指结构图案的电极宽度为5微米,相邻叉指电极间隙宽度为200微米。制得如图1(e)所示的锰基氧化物微型超级电容器。

42.实施例6:

43.本实施例与实施例1基本相同,特别之处在于:叉指结构图案的电极宽度为5微米,相邻叉指电极间隙宽度为10微米。制得如图1(f)所示的锰基氧化物微型超级电容器。

44.实施例7:

45.本实施例与实施例1基本相同,特别之处在于:叉指结构图案的电极宽度为5微米,相邻叉指电极间隙宽度为5微米,溅射厚度为0.1微米。制得如图1(g)和图1(h)所示的锰基氧化物微型超级电容器。

46.实验结果:

47.对比图1(a)至图1(d),随着叉指电极间隙宽度降低,叉指电极数量增多,叉指电极的面积逐渐增大。

48.采用台阶仪测试实施例4制备的样品,结果如图2所示,集流体(cr/au)的厚度为0.1微米,叉指电极与集流体的总厚度为0.25微米,则磁控溅射制备的叉指电极厚度为0.15微米。

49.以1m硫酸钠水溶液为电解液,使用电化学工作站表征实施例2和实施例3制备的微型超级电容器,得到如图3所示对称型微型超级电容器的循环伏安曲线;观察曲线可知,在相同扫描速率下,相邻叉指电极间隙较窄的器件(实施例3)的循环伏安曲面面积较大,表明其容量较高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1