光伏电池串及其制备方法、串焊设备和光伏组件与流程

1.本发明涉及光伏技术领域,特别是一种光伏电池串及其制备方法、串焊设备和光伏组件。

背景技术:

2.近年来光伏新能源的应用发展迅猛。和储能、电动车、充电桩等技术结合,新的模式将实现光伏发电的就地消纳,因此屋顶分布式和建筑一体化光伏(bipv),将成为光伏应用的下一个重点。

3.屋顶光伏以及bipv由于应用面积有限,因此,需要更加高效的电池和组件。在下一代电池当中,最有潜力的新电池应当是topcon和异质结电池。在下一代组件技术当中,组件效率最高的当属叠瓦组件。

4.目前,这三种技术都存在着成本过高的问题。和主流的prec技术相比,异质结电池的ag浆耗量增加了150%,topcon电池的ag浆耗量增加了50%。当这些电池和叠瓦技术结合进行组件封装的时候,ag浆耗量还要进一步增加。

5.如何降低ag浆耗费量是光伏行业发展和bipv屋顶光伏发展的核心瓶颈。能不能降低ag浆耗量,将高效电池组件做到又好又便宜?这是现在光伏产业最大的挑战。

6.现有的光伏电池按有无主栅可分为有主栅光伏电池和无主栅光伏电池,有主栅光伏电池的表面除了具有沿第二方向延伸的电池细栅线外还有沿第二方向延伸的电池主栅线,无主栅光伏电池的表面只有沿第二方向延伸的电池细栅线。

7.多主栅光伏技术方案通常是指光伏电池通过6条以上主栅焊带进行互联,不仅可以减少光伏电池表面遮挡,增加了受光面积,减少电流在细栅中经过的距离,还可以有效降低组件的串联电阻,减少每条主栅承载的电流,电阻损耗更小,转换效率更高。多主栅光伏技术方案中使用的光伏电池可以是有主栅光伏电池也可以是无主栅光伏电池,使用的多主栅焊带通常为镀锡铜带,相比传统扁形焊带,直径很小,焊接对位难度大。

8.图1所示是一种常见多主栅光伏组件中的光伏电池串,使用的光伏电池为有主栅光伏电池,在光伏电池的表面具有与多主栅焊带对应的由ag浆组成的电池主栅,为节省ag浆,电池主栅采用细电池主栅设计,为增加多主栅焊带与细电池主栅的焊接可靠性,一般还需要在细电池主栅上设计10个焊盘,焊盘和细电池主栅均使用ag浆材料。针对具有9条细电池主栅的9bb多主栅光伏电池,电池主栅浆料占ag浆耗量的40%左右,是电池浆料成本的重要来源。

9.无主栅光伏电池相比传统的有主栅光伏电池,因为节省了电池主栅线,可以实现降低的ag浆耗量的效果,进而降低成本。

10.但是现有的使用无主栅光伏电池的多主栅光伏技术方案还是存在成本较高的问题,具体如下:

11.现有的使用无主栅光伏电池的多主栅光伏组件技术有两种,第一种以中国专利文献cn104716213b公开的无主栅光伏电池技术为代表,采用导电胶涂敷在多主栅的cu导线表

面,直接和金属细栅线(ag细栅线)形成良好的导体接触。这种方法有效地去除了电池主栅线,节省了电池ag耗。但涂敷在多主栅cu带上的导电胶成本偏高,阻碍了最终的降低成本的效果。

12.第二种以瑞士梅耶博格公司的智能导线技术,通过增加一层胶膜,将多主栅cu带粘附在胶膜上,再用胶膜将cu带固定在电池表面,形成cu带和金属细栅线/导电膜的良好导电接触。这种解决方案的缺陷在于这层胶膜的价格过高,同时增加了工艺制程成本,实际降低成本的效果有限。

技术实现要素:

13.本发明所要解决的技术问题是:提供一种光伏电池串及其制备方法和光伏组件,解决光伏电池组件金属化成本过高的问题。

14.本发明解决其技术问题所采用的技术方案是:一种光伏电池串,包括相邻的两块光伏电池,相邻的两块光伏电池分为第一光伏电池和第二光伏电池,光伏电池为无主栅光伏电池,第一光伏电池的表面具有多主栅互联结构,多主栅互联结构具有沿第一方向延伸并沿第二方向间隔排布的n1根导电的主栅线和沿第二方向延伸的n2根辅助线,辅助线与n1根主栅线连接为一个整体,n1根主栅线的一侧具有延伸出第一光伏电池的表面的延伸段,用于与相邻的第二光伏电池进行连接,多主栅互联结构与第一光伏电池的表面通过n3个导电或非导电的连接点进行连接,n1≥2,n2≥1,n3≥2。

15.辅助线的材质是金属或非金属。

16.一旦n1根主栅线通过辅助线结合为一个整体,就只需要由少量的连接点就可以将整个多主栅互联结构稳定地固定在光伏电池的表面。

17.该技术方案普遍适用于各种高效电池,如常见的异质结电池、钝化接触topcon电池、背结ibc电池、钙钛矿电池、及其他薄膜和晶体硅的叠层电池等。尤其有利于在异质结电池上实施,拉近异质结电池和常规perc电池的材料成本差距。

18.进一步限定,n1根主栅线的一侧的延伸段与第二光伏电池的极性相反的表面的背电极直接焊接连接,主栅线为焊带,背电极是指光伏电池背面的电池主栅或全背电极。

19.或是,n1根主栅线的一侧的延伸段上具有沿第二方向延伸的n4根辅助线,n4根辅助线与n1根主栅线连接为一个整体,多主栅互联结构与第二光伏电池的极性相反的表面通过n5个导电或非导电的连接点进行连接,n4≥1,n5≥2。

20.更进一步限定,在第一光伏电池的表面,至少一根辅助线位于n1根主栅线的端部位置,在第二光伏电池的表面,至少一根辅助线位于n1根主栅线的延伸段的端部位置。

21.进一步限定,主栅线位于辅助线和光伏电池之间。

22.进一步限定,辅助线与主栅线通过焊接或粘接的方式在相交处形成连接关系。多主栅互联结构与第一光伏电池的表面的连接点通过焊接或粘接的方式形成。焊接包括合金热焊接、超声焊、摩擦焊、电阻焊和激光焊等,粘结包括热熔胶粘结、硅胶粘结、丙烯酸胶粘结、uv胶粘结和环氧胶粘结等。

23.进一步限定,n1根主栅线的端部位置的辅助线为排布在最外侧的一根主栅线的弯折部分。

24.进一步限定,主栅线为低温焊带,低温焊带的焊接温度与光伏组件的层压温度匹

配,用于在光伏组件的层压温度下与光伏电池形成焊接连接关系,辅助线为金属线、焊带、透明或非透明塑料线。焊带为表面具有焊接涂层的金属线。

25.当辅助线为高分子材料塑料线时,如聚酰胺、线型碳酸聚酯、聚甲基丙烯酸甲酯、聚丙烯、聚苯乙烯、聚对苯二甲酸类塑料等材料时,则可以采用激光焊接工艺(汽车产业有成熟工艺技术),首先用激光在主栅线表面形成微结构,然后与高分子材料结合连接。这种方式的工艺更为复杂,但高分子材料有一定成本优势。另外,高分子材料可以透明,在光学遮挡损失方面具有一定优势。

26.当辅助线和主栅线都是常见的涂锡铜带时,辅助线和主栅线之间的焊接非常简单,可以通过热风、红外、热压、感应加热等多种方式形成非常牢固的合金交叉焊接点。上述合金焊接方式简单易行,便于操作,非常具有实用性。

27.进一步限定,多主栅互联结构与一块光伏电池的表面的通过至少3个连接点进行连接,其中2个连接点位于主栅线的端部位置的辅助线上,另一个连接点位于光伏电池的另一侧边缘的中部。

28.进一步限定,光伏电池的表面具有焊盘或粘盘,用于与多主栅互联结构形成连接点,焊盘为ag浆焊盘、ag/cu浆焊盘、ag/sn浆焊盘、al浆焊盘、agal浆焊盘、ni浆焊盘或者agni浆焊盘,粘盘导电或非导电,具体为eva热熔胶粘盘、丙烯酸胶粘盘、环氧胶粘盘或者混合有导电粒子的导电粘胶粘盘。

29.焊盘或粘盘能够使多主栅互联结构与光伏电池表面的结合力在1~3n之间。使主栅线和光伏电池表面的导电层(如异质结电池表面的导电层,氧化铟锡ito)或/和电池细栅线在后续的组件封装过程中获得更好的接触和良好导电性。

30.一种光伏电池串的制备方法,光伏电池串为上述的光伏电池串,第一光伏电池的正面通过多主栅互联结构与第二光伏电池的极性相反的背面进行连接,n1根主栅线的一侧的延伸段上具有沿第二方向延伸的n4根辅助线,n4根辅助线与n1根主栅线连接为一个整体,多主栅互联结构与第二光伏电池的极性相反的背面通过n5个导电或非导电的连接点进行连接,n4≥1,n5≥2,第一光伏电池和第二光伏电池的表面具有焊盘或粘盘,用于与多主栅互联结构形成连接点,具有如下步骤:a)将第一光伏电池的正面的辅助线布线至n1根主栅线上,并与n1根主栅线进行连接,形成多主栅互联结构,然后将多主栅互联结构布线至第一光伏电池的正面,通过焊接或粘接方式将多主栅互联结构与第一光伏电池的正面的焊盘或粘盘连接在一起,或者,先通过压紧部件将多主栅互联结构临时压在与第一光伏电池的正面,然后在步骤b中与第二光伏电池一起通过焊接或粘接固化方式将多主栅互联结构与第一光伏电池的正面的焊盘或粘盘连接在一起;b)将第二光伏电池的背面的辅助线布线至n1根主栅线的延伸段上,并与n1根主栅线进行连接,然后将第二光伏电池放置在n1根主栅线的延伸段上,通过焊接或粘接方式将多主栅互联结构与第二光伏电池的背面的焊盘或粘盘连接在一起。

31.一种光伏电池串的串焊设备,用于制备上述的光伏电池串,包括串焊工作台、主栅布线机构和辅助线布线机构,在串焊工作台上具有主栅限位槽和与主栅限位槽垂直的辅助线限位槽,主栅布线机构用于将n1根主栅线布线至光伏电池正面,辅助线布线机构用于将辅助线布线至n1根主栅线的上方,主栅限位槽的下方具有可移主栅顶起机构,辅助线限位槽的上方具有辅助线焊接机构。

32.进一步限定,辅助线限位槽的下方具有辅助线顶起机构。该辅助线顶起机构用于将位于辅助线限位槽内的辅助线顶出。

33.通过上述光伏电池串的串焊设备制备的光伏电池串,辅助线都位于主栅线的上方,下面提供另一种光伏电池串的串焊设备,可以将辅助线布线至主栅线的下方。该光伏电池串的串焊设备的区别在于:辅助线限位槽的下方具有两个可以左右移动的辅助线顶起机构,用于将辅助线储存在其中一个辅助线顶起机构上;或者,辅助线限位槽的下方具有储线式顶起机构,辅助线储存在储线式顶起机构内,并在需要时送出储存的辅助线。

34.一种光伏组件,包括上述的光伏电池串和封装光伏电池串的封装材料,封装材料包括热溶胶膜,热溶胶膜为全部或部分预交联,预交联的热溶胶膜将n1根主栅线压紧在光伏电池的表面;或者,热溶胶膜与光伏电池之间通过在层压封装时不会热溶的薄膜进行隔离,热溶胶膜通过薄膜将n1根主栅线压紧在光伏电池的表面。

35.本发明的有益效果是:辅助线的设计使得较少的连接点即可保持主栅线位置的稳定,可以大幅度降低ag浆耗量。

附图说明

36.下面结合附图和实施例对本发明进一步说明;

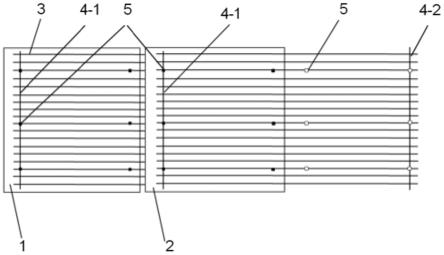

37.图1是现有多主栅光伏组件的光伏电池串的结构示意图;

38.图2是现有的有主栅异质结光伏电池的结构示意图;

39.图3是现有的无主栅异质结光伏电池的结构示意图;

40.图4是本发明的实施例1的光伏电池串的结构示意图;

41.图5a是用于本发明的实施例1的光伏电池串的串焊设备的第一工作状态结构示意图;

42.图5b是用于本发明的实施例1的光伏电池串的串焊设备的第二工作状态结构示意图;

43.图5c是用于本发明的实施例1的光伏电池串的串焊设备进行辅助线的存储的第一工作状态结构示意图;

44.图5d是用于本发明的实施例1的光伏电池串的串焊设备进行辅助线的存储的第二工作状态结构示意图;

45.图6是本发明的实施例2的光伏电池串的结构示意图;

46.图7是本发明的实施例3的光伏电池串的结构示意图;

47.图8是本发明的实施例4的光伏电池串的结构示意图;

48.图9a是本发明的实施例5的光伏电池串的正面结构示意图;

49.图9b是本发明的实施例5的光伏电池串内的第一光伏电池和第二光伏电池叠瓦的侧面结构示意图;

50.图10是本发明的实施例7中的无主栅异质结光伏电池的结构示意图;

51.图11是本发明的实施例8的光伏电池串的结构示意图;

52.图12是本发明的实施例9的光伏电池串的结构示意图;

53.图13是本发明的实施例10的光伏电池串的结构示意图;

54.图中,1.第一光伏电池,1-1.电池表面薄膜镀层,1-2.n型硅片基底,1-3.电池背面

薄膜镀层,1-4.电池主栅线,1-5.电池细栅线,1-6.复合金属镀层,2.第二光伏电池,3.主栅线,3-1.压扁段,4-1.第一辅助线,4-2.第二辅助线,5.焊盘,6.粘盘,7.串焊工作台,7-1.主栅限位槽,7-2.辅助线限位槽,8-1.主栅牵引机构,8-2.主栅切割机构,8-3.主栅夹紧机构,9-1.辅助线牵引机构,9-2.辅助线切割机构,9-3.辅助线夹紧机构,9-4.转向轮,10.辅助线顶起机构。

具体实施方式

55.实施例1,常见的异质结光伏电池,如图2所示,属于有主栅光伏电池,包括电池表面薄膜镀层1-1、n型硅片基底1-2、电池背面薄膜镀层1-3、电池正面和背面的ag浆材料的电池主栅线1-4和电池细栅线1-5,电池背面的电池细栅线1-5在图中不可见,电池表面薄膜镀层1-1一般为硅片表面的非晶硅/掺杂si/ito导电薄膜镀层,电池背面薄膜镀层1-3一般为非晶硅/掺杂硅/ito薄膜镀层。

56.图3为本实施例1所用的无主栅异质结光伏电池,光伏电池正面和背面的极性相反。与图2中的常规电池不同,首先,电池正面和背面的电池主栅线1-4被去掉了,因此省去了相应的ag浆耗量及成本。

57.如图4所示,一种光伏电池串,包括相邻的两块光伏电池,相邻的两块光伏电池分为第一光伏电池1和第二光伏电池2,光伏电池为图3所示的无主栅异质结光伏电池,第一光伏电池1的正面具有多主栅互联结构,第一光伏电池1的正面通过多主栅互联结构与第二光伏电池2的极性相反的背面进行连接,多主栅互联结构具有沿第一方向延伸并沿第二方向间隔排布的n1根导电的主栅线3和沿第二方向延伸的辅助线,第一光伏电池1的正面的1根辅助线位于n1根主栅线3的端部位置,该辅助线与n1根主栅线3连接为一个整体,n1根主栅线3的一侧具有延伸出第一光伏电池1的表面的延伸段,用于与相邻的第二光伏电池2的背面进行连接,多主栅互联结构与第一光伏电池1的正面通过n3个导电或非导电的连接点进行连接,n1≥2,n3≥2。n1根主栅线3的一侧的延伸段上还具有沿第二方向延伸的1根辅助线,该根辅助线位于n1根主栅线3的延伸段的端部位置,该根辅助线也与n1根主栅线3连接为一个整体,多主栅互联结构与第二光伏电池2的极性相反的表面通过n5个导电或非导电的连接点进行连接,n5≥2。

58.在产业化生产中通常设计主栅线3的数量n1=9~50。在该实施例1中,n1=18,主栅线3与两端的2根辅助线通过焊接的方式在相交处形成连接关系,成为一个整体的多主栅互联结构。

59.本实施例1的多主栅光伏技术方案使得主栅线3的数量的增加就不会再导致电池主栅线1-4及相应ag浆耗量的增加。同时,主栅线3数量的增加将缩短电池细栅线1-5到主栅线3的最远距离,从而降低电池细栅线1-5的导电要求和对应的ag浆耗量。

60.第一光伏电池1和第二光伏电池2之间的间距可以为2mm~3mm大间距,也可以为0.5mm~1mm的小间距。

61.主栅线3为低温焊带,低温焊带的焊接温度与光伏组件的层压温度匹配,用于在光伏组件的层压温度下与光伏电池形成焊接连接关系。

62.光伏电池的表面具有焊盘5,焊盘5为ag浆焊盘、ag/cu浆焊盘、ag/sn浆焊盘、al浆焊盘、agal浆焊盘、ni浆焊盘或者agni浆焊盘,多主栅互联结构与第一光伏电池1和第二光

伏电池2的表面的焊盘5通过焊接方式形成连接点。

63.在图4中的第一光伏电池1上的6个黑方块处印刷有ag浆材料的焊盘5,在图4中的6个空心方块处对应光伏电池背面的ag浆材料的焊盘5的位置。

64.对比如图1所示的常规多主栅设计,每片光伏电池正反两面需要2

×

180个焊盘5,每个焊盘5间还需要用细电池主栅线1-4连接。而采用本发明的设计,在图4所示的例子中,每片光伏电池正反两面上的焊盘5数量减少为2

×

6个,降低为原来的3.3%。理论上,每片电池重约10克,原则上只需要2个焊盘5固定(2n大约对应为200克光伏电池的重力)即可,每面使用6个焊盘5的设计充分考虑了工艺窗口和冗余设计以确保可靠性。

65.一种本实施例1的光伏电池串的制备方法,具有如下步骤:

66.a)将第一光伏电池1的正面的辅助线布线至n1根主栅线3上,并与n1根主栅线3进行连接,形成多主栅互联结构,然后将多主栅互联结构布线至第一光伏电池1的正面,通过焊接方式将多主栅互联结构与第一光伏电池1的正面的焊盘5连接在一起,或者,先通过压紧部件将多主栅互联结构临时压在与第一光伏电池1的正面,然后在步骤b中与第二光伏电池2一起通过焊接方式将多主栅互联结构与第一光伏电池1的正面的焊盘5连接在一起;

67.b)将第二光伏电池2的背面的辅助线布线至n1根主栅线3的延伸段上,并与n1根主栅线3进行连接,然后将第二光伏电池2放置在n1根主栅线3的延伸段上,通过焊接方式将多主栅互联结构与第二光伏电池2的背面的焊盘5连接在一起。

68.如图5a和5b所示,一种用于本实施例1的光伏电池串的串焊设备,包括串焊工作台7、主栅布线机构和辅助线布线机构,在串焊工作台7上具有主栅限位槽7-1和与主栅限位槽7-1垂直的辅助线限位槽7-2,主栅布线机构用于将n1根主栅线3布线至光伏电池正面,辅助线布线机构用于将辅助线布线至n1根主栅线3的上方。主栅限位槽7-1的下方具有可移主栅顶起机构,辅助线限位槽7-2的上方具有辅助线焊接机构,辅助线限位槽7-2的下方具有辅助线顶起机构10。

69.串焊工作台7、主栅布线机构、主栅限位槽7-1的下方的可移顶起机构为现有光伏电池串的串焊设备的现有部件,和现有串焊设备的区别在于:增设了辅助线限位槽7-2、辅助线布线机构、辅助线限位槽7-2的下方的辅助线顶起机构10以及辅助线焊接机构,用于辅助线的布线和焊接,辅助线顶起机构10与可移主栅顶起机构结构和功能基本相同,只是辅助线顶起机构10在本实施例中不需要进行左右移动。

70.主栅布线机构包括主栅牵引机构8-1、主栅切割机构8-2、主栅夹紧机构8-3,辅助线布线机构包括辅助线牵引机构9-1、辅助线切割机构9-2、辅助线夹紧机构9-3和转向轮9-4。

71.主栅限位槽7-1和辅助线限位槽7-2为在串焊工作台7表面的下凹的条状槽,用于分别对主栅线3和辅助线进行限位。

72.主栅牵引机构8-1头部具有夹紧主栅线3的功能,主栅牵引机构8-1夹在主栅线3的头端,通过移动将主栅线3牵引至光伏电池的表面。

73.主栅切割机构8-2是一种切割机构,可以把主栅线3截断。

74.主栅夹紧机构8-3位于主栅牵引机构8-1的后方,用于在主栅线3的出线端夹紧主栅线3。

75.主栅线3由后至前依次通过主栅夹紧机构8-3、主栅切割机构8-2和主栅牵引机构

8-1。

76.辅助线焊接机构具体为焊接压块,焊接压块通过与辅助线顶起机构10配合将辅助线与主栅线焊接在一起。

77.辅助线牵引机构9-1、辅助线切割机构9-2、辅助线夹紧机构9-3与主栅牵引机构8-1、主栅切割机构8-2、主栅夹紧机构8-3结构和功能相同,但是布线方向不同,转向轮9-4,用来改变辅助线的牵引方向。辅助线牵引机构9-1位于串焊工作台7的一侧,辅助线切割机构9-2、辅助线夹紧机构9-3与主栅牵引机构8-1位于串焊工作台7的另一侧。辅助线通过转向轮9-4转向后由后至前依次通过辅助线夹紧机构9-3、辅助线切割机构9-2和辅助线牵引机构9-1。

78.通过该光伏电池串的串焊设备制备本实施例1的光伏电池串的过程如下:

79.1、如图5a所示,首先通过主栅牵引机构8-1将18根主栅线3沿第一方向牵引到图5a中所示位置。主栅线3为涂覆由sn47bi52ag1的cu焊带,其直径为0.25mm。

80.2、在垂直于18根主栅线3的第二方向,通过辅助线牵引机构9-1拉动第一辅助线4-1到串焊工作台7的辅助线限位槽7-2之中,使第一辅助线4-1布线至之前的18根主栅线3的上方并与主栅线3垂直交叉。辅助线为金属材料,如涂锡铜带,涂锡铝带,涂锡铁带等。

81.3、通过辅助线限位槽7-2上方的焊接压块和辅助线限位槽7-2下方的辅助线顶起机构10一起配合,加热熔化主栅线3表面的sn47bi52ag涂层,将第一辅助线4-1和18根主栅线3焊接连接为一体。

82.4、在辅助线夹紧机构9-3处夹紧辅助线,通过辅助线切割机构9-2将所需长度的辅助线剪断。辅助线夹紧机构9-3固定住剩余的辅助线的线头,以备辅助线夹紧机构9-3再次拉出新的辅助线。在主栅夹紧机构8-3处夹紧主栅线3,通过主栅切割机构8-2将所需长度的主栅线3剪断。主栅夹紧机构8-3固定住剩余的主栅线3的线头,以备主栅夹紧机构8-3再次拉出新的主栅线3。

83.5、然后,主栅牵引机构8-1继续拉动18根主柵线3向左牵引到第一光伏电池1的正面合适位置。主柵线3和第一辅助线4-1已经成为一体。在向左运动的过程中,主柵线3也带动第一辅助线4-1到第一光伏电池1的正面如图5b所示。为便于看清关键细节,图5b没有画主栅限位槽7-1和辅助线限位槽7-2。

84.6、将一个压紧部件具体为限位压块(图中未画出,为现有常规技术)压在第一光伏电池1的正面,将18根主栅线3临时压在在第一光伏电池1的正面。此时,18根主栅线3以及第一辅助线4-1的位置和第一光伏电池1的正面的焊盘5已对应好。

85.7、将第二光伏电池2的背面的第二辅助线4-2布线至18根主栅线3的上方:辅助线绕过转向轮9-4改变辅助线的牵引方向,辅助线通过辅助线夹紧机构9-3被辅助线牵引机构9-1牵引到所需的长度,辅助线夹紧机构9-3将辅助线一端夹住。辅助线被辅助线切割机构9-2剪断,陷入辅助线限位槽7-2被定位。

86.8、重复步骤3,将第二辅助线4-2和18根主栅线3焊接连接为一体。

87.9、通过机械手将第二光伏电池2放在串焊工作台7上。

88.10、主栅限位槽7-1下方的可移顶起机构将18根主栅线3和第二辅助线4-2上顶,将18根主栅线3和第二辅助线4-2压在第二光伏电池2的背部,并通过向左水平移动的方式将完成多主栅互联结构布线的第一光伏电池1和第二光伏电池2向左移动一个工位,将第二光

伏电池2移动到前一个第一光伏电池1的位置。前一个第一光伏电池1进入焊接区域进行焊接,使多主栅互联结构与光伏电池表面的焊盘5焊接在一起。

89.11、重复步骤1~10,完成光伏电池的串焊,成为光伏电池串。

90.通过上述光伏电池串的串焊设备制备的光伏电池串,辅助线都位于主栅线3的上方,下面提供另一种光伏电池串的串焊设备,可以将第二光伏电池背面的第二辅助线4-2布线至主栅线3的下方。

91.具体是在上述的光伏电池串的串焊设备的基础上,辅助线限位槽7-2下方改为配备两个可以左右移动的辅助线顶起机构10,用于将辅助线储存在其中一个辅助线顶起机构10上,用于辅助线储存的辅助线顶起机构10上可设置存储槽,用于使辅助线可以更加稳定的存储在该辅助线顶起机构10上,在步骤1之前先将第二辅助线4-2存储在其中一个辅助线顶起机构10,如图5c,然后将该辅助线顶起机构10移动到一边,实现辅助线的存储,另一个辅助线顶起机构10移动至辅助线限位槽7-2下方,用于第一辅助线4-1的布线,如图5d所示。在完成步骤1~6之后,存储第二辅助线4-2的辅助线顶起机构10移到辅助线限位槽7-2下方,实现第二辅助线4-2布线至主栅线3的下方,代替步骤7。

92.当然还可以是:在辅助线限位槽7-2的下方具有储线式顶起机构,辅助线储存在储线式顶起机构内,并在需要时送出储存的辅助线。在步骤1之前先将第二辅助线4-2存储在储线式顶起机构内,在第一辅助线4-1布线时,存储有第二辅助线4-2储线式顶起机构起到与普通辅助线顶起机构10相同的作用,在完成步骤1~6之后,存储第二辅助线4-2的该储线式顶起机构送出储存的第二辅助线4-2,实现第二辅助线4-2布线至主栅线3的下方。

93.一种光伏组件,包括本实施例1的光伏电池串和封装该光伏电池串的封装材料,封装材料包括热溶胶膜,热溶胶膜为全部或部分区域预交联,预交联的部分区域具体为正对光伏电池的区域,预交联的热溶胶膜将n1根主栅线3压紧在光伏电池的表面。或者,热溶胶膜与光伏电池之间通过在层压封装时不会热溶的薄膜进行隔离,热溶胶膜通过薄膜将n1根主栅线3压紧在光伏电池的表面。

94.在本实施例1中,主栅线3为低温焊带,在光伏电池串通过层压工艺封装在封装材料内时,主栅线3表面的焊接涂层会熔化,与光伏电池表面的电池细栅线1-5形成焊接关系,实现导电连接。当然也不排除,主栅线3为没有焊接涂层的金属线时,主栅线3通过预交联的热溶胶膜或薄膜的压紧力压紧在细栅线上,实现接触导电。

95.实施例2,如图6所示,一种光伏电池串,和实施例1的光伏电池串基本相同,区别在于:为增强可靠性,减少光伏电池和主栅线3之间的应力,主栅线3的中部具有渐进式的压扁段3-1,压扁段3-1由第一光伏电池1的边缘延伸至第二光伏电池2的边缘。

96.实施例3,如图7所示,一种光伏电池串,和实施例2的光伏电池串基本相同,区别在于:第二光伏电池2的背面的辅助线为宽辅助线,例如采用厚度0.10mm,宽度1mm的焊带,以减低背面焊接对对准精度的要求。

97.实施例4,如图8所示,一种光伏电池串,和实施例2的光伏电池串基本相同,区别在于:辅助线形成方式不同。主栅线3的端部位置的辅助线为排布在最外侧的一根主栅线3的弯折部分,弯折部分和其他17根的主栅线3焊接连接。

98.主栅线3为焊带,18根主栅线3的最上边缘一根进行弯折成为辅助线,并和其他17根的主栅线3通过表面的焊接涂层形成焊接关系。

99.实施例5,如图9a和9b所示,一种光伏电池串,和实施例3的光伏电池串基本相同,区别在于:第一光伏电池1和第二光伏电池2为叠瓦互联结构,第一光伏电池1和第二光伏电池2之间为负间距。由于相邻光伏电池交叠粘合也有固定主栅线3的作用,相比实施例3,焊盘5可以进一步减少。

100.第一光伏电池1的正面依然为6个连接点,其中3个分布位于第一辅助线4-1与主栅线3的交叉点上,具体为焊盘5,另外3个位于相邻光伏电池交叠部位,具体为粘盘6,这里粘盘6的材料为点胶材料,为叠瓦组件常用的硅胶,不含ag材料,第二光伏电池2的背面减少为3个连接点。

101.实施例6,一种光伏电池串,和实施例1的光伏电池串基本相同,区别在于:将光伏电池表面的焊盘5替换为粘盘6,用于与多主栅互联结构形成连接点。粘盘6为eva热熔胶粘盘、丙烯酸胶粘盘或环氧胶粘盘。

102.相比如图1所示的常规多主栅设计,实施例1~5都可以减少电池主栅ag浆耗量95%以上,对应的总ag浆耗量降低至少40%左右,这是非常显著的改进。而采用本实施例6的非导电粘盘6方式,贵金属材料的焊盘5可以100%去掉,贵金属材料可以全部节省下来。

103.实施例7,一种光伏电池串,和实施例1的光伏电池串基本相同,区别在于:无主栅异质结光伏电池的结构不同。如图10所示,光伏电池为单面电池。光伏电池的正面为无主栅结构,背面的背电极为整面的复合金属镀层1-6,如sn,ni,cu,al等的复合膜,为一种全背电极形式。复合金属镀层1-6中间可以有局部的不连续,以释放应力。更具体的,本实施例所采用的电池为158

×

158mm的异质结光伏电池,光伏电池的正面的电池细栅线1-5根数为85根,总ag浆耗量为60mg。光伏电池背面采用溅射金属cu/sn膜,cu膜厚度约为1000nm,sn膜厚度约为100nm。

104.由第一光伏电池1的正面的85根主栅线3的一侧的延伸段与第二光伏电池2的背面的复合金属镀层1-6直接焊接连接,而不采用焊盘5连接。

105.实施例8,如图11所示,一种光伏电池串,和实施例1的光伏电池串基本相同,区别在于:第一辅助线4-1和第二辅助线4-2为聚酰胺材料制成。主栅线3首先由激光预处理表面,然后进行主栅线3和第一辅助线4-1和第二辅助线4-2的激光焊接。光伏电池的表面的连接点为粘盘6,采用热熔胶粘结固定第一辅助线4-1和第二辅助线4-2,并且连接点和主栅线3不存在交叉关系,可以避免可能的组件导电不良,质量检查时表现为电致发光el检测的黑线不良。

106.实施例9,如图12所示,一种光伏电池串,和实施例1的光伏电池串基本相同,区别在于:多主栅互联结构通过2个连接点与一个光伏电池进行连接。在附图12中,第一光伏电池1的正面和第二光伏电池2的背面都具有2个粘盘6用于与多主栅互联结构的辅助线进行连接,第一光伏电池1的正面和第二光伏电池2的背面都具有2根辅助线,并且2根辅助线位于光伏电池的左右两侧。

107.实施例10,如图13所示,一种光伏电池串,和实施例1的光伏电池串基本相同,区别在于:光伏电池的表面的辅助线位于光伏电池的中部位置,多主栅互联结构通过2个连接点与一个光伏电池进行连接。在本发明的发明思路下,还存在其他不同的具体实施例,如改变辅助线的具体材料,如改变焊盘5或粘盘6的具体物理位置,如改变焊盘5和粘盘6的焊接材料组分、粘结材料组分,如改变辅助线的形状为三角、梯形、半圆、四方形、薄片等,如改变光

伏电池的电池细栅线1-5为铜栅、铝栅、银铜混合栅等,如改变主栅线3的材质为铜、铁、铝、银等,都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1