一种锂离子电池头部贴异形胶的方法与流程

1.本发明涉及一种锂离子电池加工的方法,特别是涉及一种锂离子电池头部贴异形胶的方法。

背景技术:

2.随着电子技术的迅猛发展,电子产品日新月异,从而带动了锂离子软包聚合物的需求日益增加。在目前聚合物软包工艺中通常需要在电芯不同位置贴高温胶纸进行绝缘,电芯顶封贴胶比比皆是,现有贴胶方式多为在顶封处贴多个形状规则的胶纸,且胶纸均为片状,只能人工手动贴胶,工作效率低下、产品合格率较低、物料浪费和人力资源浪费严重,因此很有必要设计一种锂离子电池头部贴异形胶的方法。

技术实现要素:

3.本发明的目的就是针对上述问题,提供一种锂离子电池头部贴异形胶的方法。该方法将形状不规则的耐高温绝缘胶在流水线上用不同的装置将耐高温绝缘异型胶贴于电池顶端封边的位置,彻底改变工作效率低下、物力人力的资源浪费现象,达到高效率。

4.为达到上述目的,本发明采用如下技术方案:一种锂离子电池头部贴异形胶的方法,包括下列步骤: 1)启动负压取料装置,该装置的取料吸嘴通过滑轨滑到上料输送带上方,然后向下滑行在上料输送带上吸取一块待加工的电芯,然后滑动到上料工位的上方,取料吸嘴下滑将电芯水平放入上料工位上,上料工位的夹板将电芯加紧使电芯定位,定位后上料工位移动到下一封边展开工位;2)启动展开封边装置,展开封边装置的两个滚轮压在电芯下部封边的边部,滚轮向两边滚动,将电芯侧封边向电芯的两侧拉开1

‑

2毫米间距,使电芯封口加宽,展开后,封边展开工位移动到下一贴胶工位;3)启动贴胶装置,贴胶装置吸取一片高温胶滑动到贴胶工位的上方再向下将高温胶贴到电芯顶封的凹槽内,贴胶后,贴胶工位移动到下一整形工位一;4)启动整形装置一,整形装置一的气动压板向下动作将贴好的高温胶纸压平,使高温胶与电芯顶封的凹槽贴紧,整形后,整形工位一移动到下一背面抹胶工位;5)启动背面抹胶装置,背面抹胶装置的抹平板沿电芯顶封的下侧的边部由垂直状态旋转为水平状态旋转,将露出电芯封边的高温胶纸向电芯的背面折叠并贴于电芯背面,之后,背面抹胶工位移动到下一整形工位二;6)启动整形装置二,整形装置二的气动压板向下动作,将步骤5贴好的高温胶纸压平,使高温胶纸的背面与电芯顶封的边部贴紧,之后,整形装置二移动到下一收角工位;7)启动收角装置, 收角装置的下板从电芯封边的下方向上动作,下板的两端的凸块将电芯封边由步骤2的电芯封口加宽的部分的两侧收边,使电芯封口加宽部分还原,还原后,收角工位移动到下一出料工位;

8)启动出料装置,使用负压吸嘴取出电芯,并将电芯移动到出料输送带上,至此一块贴异形胶的电芯完成,重复上述动作,不断完成电芯贴异形胶。

5.本发明的贡献置于提供了一种锂离子电池头部贴异形胶的方法,本发明提供的技术方法是使用贴异型胶流水线即设在流水线的多台设备自动完成。实现一次性对两侧封边胶纸包胶并自动收顶封边完成贴胶过程,从而极大提高生产效率、合格率、降低物料和人工成本,实现了高收益。

附图说明

6.图1为本发明其中一片异形胶绝缘胶的示意图。

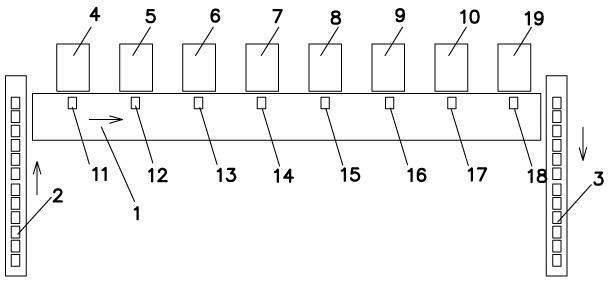

7.图2是本发明其中一个实施例的流水线的示意图。

8.图3是展开封边装置其中双滚轮部件的示意图。

9.图4是供胶贴装置的示意图。

10.图5是背面抹胶装置启动前的示意图。

11.图6是背面抹胶装置启动后抹平板垂直下行后的示意图。

12.图7是背面抹胶装置抹平板有垂直顺时针旋转90度后将绝缘胶折叠到电芯封口背面的示意图。

13.图8为收角装置的下板动作前的示意图。

14.图9为收角装置的下板动作后的示意图。

具体实施方式

15.如图1所示,本发明的异形胶指耐高温胶纸的绝缘胶,材质:pi ;哑光黑色,表面磨砂,胶水:高粘性;防火等级:v0;底纸:白色格拉辛离型纸。异性指形状复杂。传统的方法采用手工贴胶,并且要贴几次不同形状的绝缘胶,现在将原来不同形状的绝缘胶连为一体,用如图2的自动化贴胶流水线贴胶,生产效率大幅度提高,自动化贴胶流水线1贴胶包括:上料输送带2、负压取料装置4、展开封边装置5、启动贴胶装置6、整形装置一7、背面抹胶装置8、整形装置二9、收角装置10、出料装置19和出料输送带3,现说明本发明的加工方法:一种锂离子电池头部贴异形胶的方法,包括下列加工步骤:1)启动负压取料装置4,该装置的取料吸嘴通过滑轨滑到上料输送带2上方,然后向下滑行在上料输送带上吸取一块待加工的电芯,然后滑动到上料工位11的上方,取料吸嘴下滑将电芯水平放入上料工位上,上料工位的夹板将电芯加紧使电芯定位,定位后上料工位移动到下一封边展开工位12; 2)启动展开封边装置5,展开封边装置的两个滚轮压在电芯下部封边的边部,滚轮向两边滚动,将电芯侧封边向电芯的两侧拉开1

‑

2毫米间距,使电芯封口加宽,展开后,封边展开工位移动到下一贴胶工位13;3)启动贴胶装置6,贴胶装置吸取1片高温胶滑动到贴胶工位13的上方再向下将高温胶贴到电芯顶封的凹槽内,贴胶后,贴胶工位移动到下一整形工位一14;4)启动整形装置一7,整形装置一的气动压板向下动作将贴好的高温胶纸压平,使高温胶与电芯顶封的凹槽贴紧,整形后,整形工位一移动到下一背面抹胶工位15;5)启动背面抹胶装置8,背面抹胶装置的抹平板81沿电芯84顶封的下侧的边部由

垂直状态旋转为水平状态旋转,将露出电芯封边的高温胶纸85向电芯的背面折叠并贴于电芯背面,之后,背面抹胶工位移动到下一整形工位二16;6)启动整形装置二9,整形装置二的气动压板向下动作,将步骤5贴好的高温胶纸压平,使高温胶纸的背面与电芯顶封的边部贴紧,之后,整形装置二移动到下一收角工位17;7)启动收角装置10, 收角装置的下板101从电芯封边的下方向上动作,下板的两端的凸块1011将电芯封边由步骤2的电芯封口加宽的部分的两侧收边,使电芯封口加宽部分还原,还原后,收角工位移动到下一出料工位18;8)启动出料装置19,使用负压吸嘴取出电芯,并将电芯移动到出料输送带3上,至此一块贴异形胶的电芯完成,重复上述动作,不断完成电芯贴异形胶。

16.本发明的负压取料装置4是利用负压吸附原理制成的装置,负压取料装置包括用于吸住电芯的吸嘴,吸嘴通过连接块与竖向动作的竖向滑块连接,竖向滑块通过竖向导轨又与横向动作的横向滑块连接,横向滑块通过横向导轨机架连接,横向滑块与横向滑块分别与驱动的气缸连接,这样由控制电路控制,吸嘴就可做横向和竖向的动作了,这样只要设定每个驱动气缸动作的行程和先后顺序就可精确定位吸嘴的位置,本发明的取料就是这样精准取料然后把电芯再放到上料工位上的。

17.如图3所示,本发明的展开封边装置5横向动作和竖向动作与负压取料装置相同,不同的是将吸嘴换成用于展开的双滚轮部件,双滚轮部件如图2所示,即双滚轮部件与横向动作和竖向动作滑轨连接,展开的原理是两对双滚轮压在电芯封口的底边,左侧的一对滚轮51向左滚动,右侧的一对滚轮52向右侧滚动,滚动方向如图中箭头方向,滚动由滚轮气缸54驱动两队滚轮同步动作,两队滚轮分别连接在滚轮连接块53上,滚动到边部将封口撑开1

‑

2毫米,撑开是为了使电芯顶封的边部留出空位便于贴绝缘胶。

18.如图4所示,本发明的贴胶装置,包括两部分,一部分是取胶装置,取胶装置与取料装置结构原理相同,二是供胶贴装置6,供胶贴装置如图3所示,包括供胶卷61、收胶卷65、输送平台64和驱动轮,驱动轮连接伺服电机,工作时将绝缘胶片传输到供胶贴装置左侧的取胶端部63处,再由贴胶装置在取胶端部吸取一片高温胶滑动到贴胶工位的上方再向下将高温胶贴到电芯顶封的凹槽内。

19.如图5至图7所示,本发明的背面抹胶装置8,背面抹胶装置的抹平板81通过轴82和连接杆83与纵横向滑轨装置连接,当启动背面抹胶装置,连接杆83带动抹平板81向下动作,抹平板的下端面将电芯84露出封边的高温胶纸85向先向下折叠,在向下折叠的同时再顺时针旋转,使抹平板抹平面811旋转90度带动高温胶纸90度折叠,这样高温胶纸就贴于电芯背面了。

20.如图8和图9所示,本发明的收角装置10的下板101左右两端设有凸块1011,两个凸块的间距大于电芯宽度约0.5毫米,这样挡启动收角装置,两个凸块向上运动时,将电芯封边宽出的部分102变窄恢复到原电芯封口的状态。

21.本发明的整形装置一7、整形装置二9和出料装置19为电池生产方面的常用设备。由于采用了贴异型胶流水线即设在流水线的多台设备自动完成,实现一次性对两侧封边胶纸包胶并自动收顶封边完成贴胶过程,从而极大提高生产效率、合格率、降低物料和人工成本,实现了高收益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1