凸块封装结构和凸块封装结构的制备方法与流程

1.本发明涉及半导体封装技术领域,具体而言,涉及一种凸块封装结构和凸块封装结构的制备方法。

背景技术:

2.随着半导体行业的快速发展,倒装封装结构广泛应用于半导体行业中,倒装芯片封装利用凸块进行芯片与基板之间的电性连接。凸块包括了铜柱、金属层(ubm:under bump metalization)以及钝化层(passivation),在制作金属层ubm后,需要针对多余的金属层进行蚀刻去除,往往存在过度蚀刻,导致铜柱凸块底部存在底切开口,由于底切开口的存在,铜柱凸块结合不牢固,凸块芯片在进行可靠性测试时,铜柱凸块存在掉落的问题。而若采用铜柱凸块底部完全与芯片电极相连,将导致铜柱凸块上的应力直接作用在芯片电极上,存在芯片电极裂开的问题。同时铜柱凸块底部的金属原子存在电子迁移的问题,导致铜柱凸块寿命显著下降。

技术实现要素:

3.本发明的目的包括,例如,提供了一种凸块封装结构和凸块封装结构的制备方法,其能够保证铜柱凸块结合牢固,避免铜柱凸块脱落,并且避免了芯片电极裂开的问题和电子迁移问题,大幅提升了铜柱凸块的使用寿命。

4.本发明的实施例可以这样实现:

5.第一方面,本发明提供一种凸块封装结构,包括:

6.芯片基底;

7.设置在所述芯片基底一侧的焊垫;

8.设置在所述芯片基底一侧的保护层,所述保护层上设置有与所述焊垫对应的开口,以使所述焊垫暴露于所述保护层;

9.设置在所述焊垫远离所述芯片基底一侧,并由所述开口延伸至所述保护层表面的金属层;

10.设置在所述金属层远离所述芯片基底一侧的导电凸起;

11.其中,所述金属层包括粘接层和导电层,所述粘接层设置在所述焊垫远离所述芯片基底一侧,所述导电层设置在所述粘接层远离所述芯片基底一侧,所述粘接层上设置有多个贯通至所述焊垫的缺口,所述导电层延伸至所述缺口并与所述焊垫相接触,所述导电凸起与所述导电层电连接。

12.在可选的实施方式中,所述金属层还包括阻挡层,所述阻挡层设置在所述导电层远离所述芯片基底的一侧,且所述阻挡层位于所述导电层与所述导电凸起之间。

13.在可选的实施方式中,所述金属层还包括润湿层,所述润湿层设置在所述阻挡层远离所述芯片基底的一侧,且所述润湿层位于所述阻挡层和所述导电凸起之间,以过渡润湿所述导电凸起。

14.在可选的实施方式中,所述阻挡层中还设置有多个结合块,多个所述结合块均贯穿所述阻挡层,并分别与所述导电层和所述润湿层接触。

15.在可选的实施方式中,多个所述结合块与多个所述缺口一一对应设置,且每个所述结合块的宽度与所述缺口的宽度相同。

16.在可选的实施方式中,所述导电凸起包括导电金属柱和焊帽,所述导电金属柱设置在所述金属层远离所述芯片基底的一侧,且所述导电金属的底部设置有凸部,所述凸部伸入所述开口,并与所述金属层连接,所述焊帽设置在所述导电金属柱的顶部。

17.在可选的实施方式中,所述导电金属柱和所述焊帽之间还设置有止挡层,所述止挡层用于阻挡所述焊帽与所述导电金属柱之间的扩散原子。

18.在可选的实施方式中,所述开口的两侧壁相对所述焊垫倾斜设置,且所述开口的宽度沿远离所述焊垫的方向逐渐增大。

19.在可选的实施方式中,所述焊垫的宽度大于所述开口的宽度,以使所述保护层局部覆盖在所述焊垫上。

20.第二方面,本发明提供一种凸块封装结构的制备方法,用于制备如前述实施方式任一项所述的凸块封装结构,所述方法包括:

21.在所述芯片基底的一侧形成焊垫;

22.在所述芯片基底的一侧形成保护层,并在所述保护层上开设于所述焊垫对应的开口,所述开口的宽度小于所述焊垫,以使所述保护层局部覆盖所述焊垫;

23.在所述焊垫远离所述芯片基底的一侧形成金属层,且所述金属层由所述开口延伸至所述保护层表面;

24.在所述金属层远离所述芯片基底的一侧形成导电凸起;

25.其中,所述金属层包括粘接层和导电层,所述粘接层设置在所述焊垫远离所述芯片基底一侧,所述导电层设置在所述粘接层远离所述芯片基底一侧,所述粘接层上设置有多个贯通至所述焊垫的缺口,所述导电层延伸至所述缺口并与所述焊垫相接触,所述导电凸起与所述导电层电连接。

26.本发明实施例的有益效果包括,例如:

27.本发明提供的凸块封装结构,在焊垫远离芯片基底的一侧设置金属层,在金属层上设置导电凸起,其中金属层包括粘接层和导电层,粘接层设置在焊垫远离芯片基底一侧,导电层设置在粘接层远离芯片基底一侧,粘接层上设置有多个贯通至焊垫的缺口,导电层延伸至缺口并与焊垫相接触,导电凸起与导电层电连接。通过设置粘接层,并且在粘接层上开设缺口,导电层延伸至缺口内并与焊垫相接触,从而增大了结合面积,进而增大了导电凸起底部金属层的结合强度,能够保证铜柱凸块结合牢固,避免铜柱凸块脱落。同时通过额外设置导电层实现电连接,避免了导电凸起与芯片电极直接接触,避免了电极裂开的问题,并且导电层与焊垫之间为分段式接触结构,相较于直接在焊垫上设置导电层,本发明降低了导电层与焊垫的接触面积,从而减弱了电子迁移现象,提升了金属层的电气性能,提升了导电凸起的使用寿命。相较于现有技术,本发明提供的凸块封装结构,能够保证铜柱凸块结合牢固,避免铜柱凸块脱落,并且避免了芯片电极裂开的问题和电子迁移问题,大幅提升了铜柱凸块的使用寿命。

附图说明

28.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

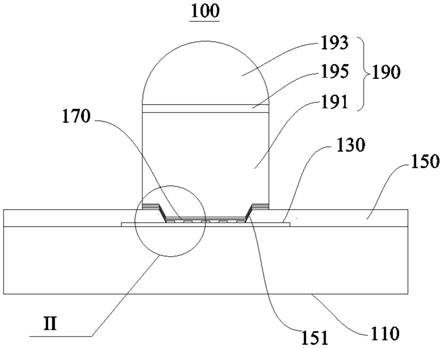

29.图1为本发明第一实施例提供的凸块封装结构的示意图;

30.图2为图1中ⅱ的局部放大示意图;

31.图3为本发明第二实施例提供的凸块封装结构的示意图;

32.图4为图3中ⅳ的局部放大示意图;

33.图5为本发明第三实施例提供的凸块封装结构的制备方法的步骤框图;

34.图6至图12为本发明第三实施例提供的凸块封装结构的制备方法的工艺流程图。

35.图标:100

‑

凸块封装结构;110

‑

芯片基底;130

‑

焊垫;150

‑

保护层;151

‑

开口;170

‑

金属层;171

‑

粘接层;172

‑

缺口;173

‑

导电层;175

‑

阻挡层;177

‑

润湿层;179

‑

结合块;190

‑

导电凸起;191

‑

导电金属柱;193

‑

焊帽;195

‑

止挡层。

具体实施方式

36.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

37.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

39.在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

40.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

41.正如背景技术中所公开的,现有的倒装芯片,通常需要在芯片底部设置凸块结构,以实现芯片与基板之间的电连接。凸块结构通常由铜柱、ubm以及钝化层构成,在制作ubm后,通常需要针对多余的金属层进行蚀刻去除,而往往会存在过度蚀刻的情况,导致铜柱凸块底部存在底切开口,进而影响铜柱凸块的结合强度,容易出现铜柱凸块掉落的问题。并且,现有及时中铜柱凸块底部直接与钝化层连接,无润湿层,导致钝化层与铜柱之间的结合力不高,同样容易导致掉落的情况发生。而若是采用铜柱凸块直接与芯片电极相连的方案,则会导致铜柱凸块上的应力直接作用在芯片电极上,存在芯片电极开裂的问题。同时,现有

技术中铜柱凸块的底部电接触面积较大,底部的金属原子容易存在电子迁移问题,导致铜柱凸块寿命显著下降。

42.为了解决上述问题,本发明提供了一种凸块封装结构和凸块封装结构的制备方法,其能够保证铜柱凸块结合牢固,避免铜柱凸块脱落,并且避免了芯片电极裂开的问题和电子迁移问题,大幅提升了铜柱凸块的使用寿命。需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

43.第一实施例

44.参见图1和图2,本实施例提供了一种凸块封装结构100,其结构可靠,同时避免了电极裂开和电子迁移问题,使用寿命长。

45.本实施例提供了一种凸块封装结构100,包括芯片基底110、焊垫130、保护层150、金属层170和导电凸起190,焊垫130设置在芯片基底110一侧,保护层150设置在芯片基底110一侧,且保护层150上设置有与焊垫130对应的开口151,以使焊垫130暴露于所述保护层150,金属层170设置在焊垫130远离芯片基底110一侧,并由开口151延伸至保护层150表面,导电凸起190设置在金属层170远离芯片基底110一侧,其中,金属层170包括粘接层171和导电层173,粘接层171设置在焊垫130远离芯片基底110一侧,导电层173设置在粘接层171远离芯片基底110一侧,粘接层171上设置有多个贯通至焊垫130的缺口172,导电层173延伸至缺口172并与焊垫130相接触,导电凸起190与导电层173电连接。

46.在本实施例中,芯片基底110为常规的倒装芯片的本体结构,例如常见的晶圆/硅片,其电极与焊垫130连接,从而由焊垫130引出其电极结构,导电凸起190向外凸起,并用于与基板上的焊盘连接,导电凸起190与导电层173电连接,导电层173与焊垫130连接,从而实现了芯片基底110与基板之间的电连接。

47.需要说明的是,本实施例中的焊垫130为铝垫,同时保护层150可以为高分子介电材料所制成,例如环氧化物、聚亚酰胺苯环丁烯等。在形成保护层150时,保护层150可以利用涂布机以选择涂布的方式将高分子介电材料均由涂布在芯片基底110上,再经由热盘(hot plate)进行软烤(soft bake)定型成膜,通过曝光机,其功能以近接式(proximity)的方法利用光罩将保护层150预定开孔的位置遮住而未曝到光,再次通过显影方式利用显影液以喷洒(spray)的方式来进行去除未曝光的区域漏出焊垫130对应的开口151位置,再次使用烤箱(oven)加热将保护层150加速固化至完全熟化的稳定状态,再次利用使用电浆去残胶机(descum)来清除保护层150表面的有机污染物或开口151内的残留物,完成漏出焊垫130的制程。其中,光罩同时将后续粘接层171上的开口151位置遮住,从而能够形成多个与缺口172位置对应的光刻胶柱,并在后续形成粘接层171后再去除。

48.本实施例额外设置了粘接层171,粘接层171优选为钛层(ti),钛层具有极高的金属粘接性能。在完成焊垫130上的开口151的同时,可以利用电镀工艺,在开口151内电镀一层钛层。具体地,可以通过采用光刻胶覆盖周围区域,从而不需要蚀刻工艺,将多余的金属层170刻蚀掉,避免了过蚀刻的问题,再利用电浆去残胶机来清除多余的光刻胶,漏出焊垫130和粘接层171。通过设置粘接层171,并且在粘接层171上开设缺口172,导电层173延伸至缺口172内并与焊垫130相接触,从而增大了结合面积,进而增大了导电凸起190底部金属层170的结合强度,能够保证铜柱凸块结合牢固,避免铜柱凸块脱落。同时通过额外设置导电层173实现电连接,避免了导电凸起190与芯片电极直接接触,避免了电极裂开的问题,并且

导电层173与焊垫130之间为分段式接触结构,相较于直接在焊垫130上设置导电层173,本发明降低了导电层173与焊垫130的接触面积,从而减弱了电子迁移现象,提升了金属层170的电气性能,提升了导电凸起190的使用寿命。

49.需要说明的是,本实施例中在形成粘接层171时,首先利用光刻胶涂覆在芯片基底110上,并利用光罩遮住开口151位置和预定的缺口172位置,然后曝光显影后得到开口151结构和光刻胶柱结构,然后再通过电镀工艺形成粘接层171,在去除光刻胶柱结构后即得到了多个缺口172,完成粘接层171的制程。

50.在本实施例中,开口151的两侧壁相对焊垫130倾斜设置,且开口151的宽度沿远离焊垫130的方向逐渐增大。具体地,在曝光显影露出开口151后保护层150还为完全塑化的稳定状态,在重力和电浆去残胶机的双重作用下,使得开口151的两侧壁相对倾斜设置,从而使得开口151侧壁的表面过渡性良好,方便后续电镀形成金属层170。

51.在本实施例中,焊垫130的宽度大于开口151的宽度,以使保护层150局部覆盖在焊垫130上。具体地,保护层150覆盖在焊垫130的周缘处,并将中部的焊垫130暴露出来,从而使得保护层150有效保护了焊垫130与芯片基底110之间的连接处,并且保证焊垫130的中部外露,使得导电凸起190的对准度更好。

52.在本实施例中,焊垫130的宽度大于导电凸起190的宽度,导电凸起190的宽度大于开口151的宽度。具体地,金属层170的宽度也大于开口151的宽度。此处导电凸起190的宽度小于焊垫130的宽度,使得导电凸起190能够形成在焊垫130的中部位置,保证电连接的同时,节省了导电凸起190的材料。同时此处导电凸起190的宽度大于开口151的宽度,且金属层170的宽度大于开口151的宽度,使得金属层170和导电凸起190同样能够延伸至保护层150,从而将开口151完全遮挡,提升了结合面积,保证了固定效果。

53.在本实施例中,导电层173和导电凸起190的下半部分均采用铜制成,导电性能良好,且导电层173局部嵌设在粘接层171的缺口172中,使得导电层173通过缺口172与焊垫130接触,实现电连接,并且通过粘接层171提升了导电层173与焊垫130之间的结合力,进而提升了导电凸起190的底部结合可靠性。此处导电层173采用铜层,铜层具有良好的导电性能,延伸至焊垫130的铜层被粘接层171分隔为多个铜层块,从而达到了减小铜层面积的目的,减小了电子迁移,提升了金属层170的性能。

54.在本实施例中,金属层170还包括阻挡层175和润湿层177,阻挡层175设置在导电层173远离芯片基底110的一侧,且阻挡层175位于导电层173与导电凸起190之间。润湿层177设置在阻挡层175远离芯片基底110的一侧,且润湿层177位于阻挡层175和导电凸起190之间,以过渡润湿导电凸起190。其中,阻挡层175用于阻隔导电层173和导电凸起190之间的原子扩散。并且,阻挡层175也采用了导电金属材料,例如镍、钒、铬等,以实现电连接,同时,润湿层177采用与导电凸起190的底部相同的材料,即润湿层177也采用铜层,通过润湿层177来起到过渡润湿上层的铜柱结构状的导电凸起190,进一步提升导电凸起190的底部结合力。

55.值得注意的是,在本发明其他较佳的实施例中,此处也可以不设置润湿层177,直接将阻挡层175与导电凸起190接触。

56.需要说明的是,此处阻挡层175和润湿层177可以通过电镀工艺依次形成,具体地,在形成导电层173后,再次电镀一层导电金属,例如镍、钒、铬等,形成阻挡层175,此处阻挡

层175的材料需要与导电层173不同,以实现阻挡原子扩散的功能。在形成阻挡层175后,再次电镀一层导电金属,此处电镀铜层,形成润湿层177,其中润湿层177采用与后续形成的导电凸起190的铜柱的材料相同,而铜料与铜料之间的结合性较好,从而起到过渡润湿阻挡层175表面和导电凸起190底面的作用,提升表面亲和力,并提升导电凸起190的底部结合力。

57.导电凸起190包括导电金属柱191和焊帽193,导电金属柱191设置在金属层170远离芯片基底110的一侧,且导电金属的底部设置有凸部,凸部伸入开口151,并与金属层170连接,焊帽193设置在导电金属柱191的顶部。具体地,导电金属柱191为铜柱,且导电金属柱191采用电镀铜层的方式形成,焊帽193用于直接与基板上的焊盘相接触,从而实现固定和电连接,其中焊帽193的焊料可以是锡,并在导电金属柱191的顶端形成锡球。

58.需要说明的是,在形成润湿层177后,由于开口151的凹陷作用,导致金属层170局部向下凹陷,此时再次利用电镀工艺,在开口151处形成的凹陷内电镀铜,并形成铜柱,然后再次利用电浆去残胶机(descum)来清理多余的光刻胶,形成带有铜柱的结构。此处利用一次光刻胶层,同时实现金属层170溅射以及电镀铜柱形成,大幅减小工艺流程(常规的工艺流程需要单独进行电镀金属层170以及铜柱需要几道光刻胶制程),再次利用使用电浆去残胶机(descum)来清除多余的光刻胶,形成带有铜柱结构。

59.在本实施例中,导电金属柱191和焊帽193之间还设置有止挡层195,止挡层195用于阻挡焊帽193与导电金属柱191之间的扩散原子。具体地,在形成导电金属柱191后,再次在芯片基底110的表面涂光刻胶/保护胶(photoresist),然后再次利用光刻工艺(曝光/显影/烘烤)开槽漏出铜柱,并形成一槽口,然后再次利用电镀工艺,在槽口内电镀一层导电金属或合金,例如镍、钒中的至少一种,再次通过印刷或者蒸镀方式,在槽口上形成焊帽193,焊帽193可以为锡。此处止挡层195用于防止顶端锡球上的锡原子扩散至铜柱上。

60.需要说明的是,此处在形成焊帽193后,再次将带有光刻胶层的结构进行回流,焊料形成焊球后,再次利用电浆去残胶机(descum)来清除多余的光刻胶,形成带有锡球的铜柱的结构,完成最终结构,通过将带有光刻胶层结构回流,可以避免焊料回流后扩散至铜柱侧壁等问题。

61.综上所述,本实施例提供了一种凸块封装结构100,在焊垫130远离芯片基底110的一侧设置金属层170,在金属层170上设置导电凸起190,其中金属层170包括粘接层171、导电层173、阻挡层175和润湿层177。通过设置粘接层171,并且在粘接层171上开设缺口172,导电层173延伸至缺口172内并与焊垫130相接触,从而增大了结合面积,进而增大了导电凸起190底部金属层170的结合强度,能够保证铜柱凸块结合牢固,避免铜柱凸块脱落。同时通过额外设置导电层173实现电连接,避免了导电凸起190与芯片电极直接接触,避免了电极裂开的问题,并且导电层173与焊垫130之间为分段式接触结构,相较于直接在焊垫130上设置导电层173,本发明降低了导电层173与焊垫130的接触面积,从而减弱了电子迁移现象,提升了金属层170的电气性能,提升了导电凸起190的使用寿命。此外,通过额外设置润湿层177,能够进一步提升导电凸起190的底部结合强度,进一步保证铜柱凸块结合牢固,避免铜柱凸块脱落。

62.第二实施例

63.参见图3和图4,本实施例提供了一种凸块封装结构100,其基本结构和原理及产生的技术效果和第一实施例相同,为简要描述,本实施例部分未提及之处,可参考第一实施例

中相应内容。

64.本实施例提供的凸块封装结构100包括芯片基底110、焊垫130、保护层150、金属层170和导电凸起190,焊垫130设置在芯片基底110一侧,保护层150设置在芯片基底110一侧,且保护层150上设置有与焊垫130对应的开口151,以使焊垫130暴露于所述保护层150,金属层170设置在焊垫130远离芯片基底110一侧,并由开口151延伸至保护层150表面,导电凸起190设置在金属层170远离芯片基底110一侧。

65.金属层170包括粘接层171、导电层173、阻挡层175和润湿层177,粘接层171设置在焊垫130远离芯片基底110一侧,导电层173设置在粘接层171远离芯片基底110一侧,粘接层171上设置有多个贯通至焊垫130的缺口172,导电层173延伸至缺口172并与焊垫130相接触,导电凸起190与导电层173电连接。阻挡层175设置在导电层173远离芯片基底110的一侧,且阻挡层175位于导电层173与导电凸起190之间。润湿层177设置在阻挡层175远离芯片基底110的一侧,且润湿层177位于阻挡层175和导电凸起190之间,以过渡润湿导电凸起190。

66.在本实施例中,阻挡层175中还设置有多个结合块179,多个结合块179均贯穿阻挡层175,并分别与导电层173和润湿层177接触。具体地,每个结合块179均嵌设在阻挡层175中,其上下侧表面分别与润湿层177和导电层173相接触。其中结合块179可以采用与粘接层171相同的材料,即采用钛形成,提升了阻挡层175和润湿层177之间的结合力,并且提升了金属层170整体的可靠性,防止导电凸起190脱落。

67.在本实施例中,在水平方向上,多个结合块179与多个缺口172一一对应设置,且每个结合块179的宽度与缺口172的宽度相同。具体地,结合块179与粘接层171之间设置有导电层173,此处结合块179与粘接层171采用交错设计,能够进一步提升金属层170整体的可靠性,防止导电凸起190脱落。

68.需要说明的是,此处结合块179也可延伸至阻挡层175的侧壁以及顶部,从而能够进一步提升侧壁和顶部处润湿层177和阻挡层175之间的结合力,进而提升了整体封装结构的结构稳定性,防止导电凸起190脱落。

69.本实施例提供的凸块封装结构100,通过阻挡层175中设置结合块179,提升了阻挡层175和润湿层177之间的结合力,并且提升了金属层170整体的可靠性,防止导电凸起190脱落。

70.第三实施例

71.参见图5,本实施例提供了一种凸块封装结构的制备方法,用于制备如第一实施例或第二实施例提供的凸块封装结构100。

72.本实施例提供的凸块结构的制备方法,其包括以下步骤:

73.s1:在芯片基底110的一侧形成焊垫130。

74.结合参见图6,具体地,在芯片基底110的表面预先形成焊垫130,焊垫130可以通过电镀的方式形成。当然,此处也可以直接提供具有焊垫130的芯片基底110。

75.s2:在芯片基底110的一侧形成保护层150。

76.结合参见图7,在形成保护层150的同时,在保护层150上开设与焊垫130对应的开口151,开口151的宽度小于焊垫130,使得保护层150能够局部覆盖焊垫130。具体地,本实施例中的焊垫130为铝垫,同时保护层150可以为高分子介电材料所制成,例如环氧化物、聚亚

酰胺苯环丁烯等。在形成保护层150时,保护层150可以利用涂布机以选择涂布的方式将高分子介电材料均由涂布在芯片基底110上,再经由热盘(hot plate)进行软烤(soft bake)定型成膜,通过曝光机,其功能以近接式(proximity)的方法利用光罩将保护层150预定开孔的位置遮住而未曝到光,再次通过显影方式利用显影液以喷洒(spray)的方式来进行去除未曝光的区域漏出焊垫130对应的开口151位置,再次使用烤箱(oven)加热将保护层150加速固化至完全熟化的稳定状态,再次利用使用电浆去残胶机(descum)来清除保护层150表面的有机污染物或开口151内的残留物,完成漏出焊垫130的制程。

77.s3:在焊垫130远离芯片基底110的一侧形成金属层170。

78.结合参见图8至图10,本实施例中,金属层170由开口151延伸至保护层150表面,其中金属层170包括依次电镀形成的粘接层171、导电层173、阻挡层175和润湿层177,粘接层171设置在焊垫130远离芯片基底110一侧,导电层173设置在粘接层171远离芯片基底110一侧,粘接层171上设置有多个贯通至焊垫130的缺口172,导电层173延伸至缺口172并与焊垫130相接触,导电凸起190与导电层173电连接。

79.在形成开口151的同时,需要电镀形成粘接层171,粘接层171优选为钛层(ti),钛层具有极高的金属粘接性能。具体地,在完成焊垫130上的开口151后,在芯片基底110的表面涂覆光刻胶,并漏出开口151和预设的缺口172位置,让后利用电镀工艺,在开口151内电镀一层钛层。具体而言,可以通过采用光刻胶覆盖周围区域,从而不需要蚀刻工艺,将多余的金属刻蚀掉,避免了过蚀刻的问题,再利用电浆去残胶机来清除多余的光刻胶,漏出焊垫130和粘接层171。

80.需要说明的是,此处直接通过电镀钛层的方式形成了具有缺口172的粘接层171,避免了常规的先制备粘接层171再刻蚀形成缺口172的方式。

81.优选地,在芯片基底110的表面涂光刻胶/保护胶(photoresist)后,再次利用光刻工艺(曝光/显影/烘烤)开口151出铝垫的开口151和预设缺口172处的光刻胶柱,再次利用电镀工艺,在开口151内电镀钛层,钛层具备极高的金属粘接性能,通过采用光刻胶覆盖周围区域,从而不需要蚀刻工艺,将多余的金属蚀刻掉,避免了过蚀刻问题,再次利用使用电浆去残胶机(descum)来清除多余的光刻胶柱,从而漏出焊垫130,完成粘接层171的制备。

82.在完成粘接层171的制备后,再次利用电镀工艺,在开口151内电镀铜层,以形成导电层173,其铜层具备良好的导电性能,且铜层填充至粘接层171上的缺口172处,铝垫上的铜层被分隔为多个铜层块,从而达到减小铜层与焊垫130的接触面积,减小电子迁移,提升导电凸起190底部金属层170性能,再次电镀一层导电金属形成阻挡层175,阻挡层175的材料可以是镍、钒、铬等。然后再次电镀一层铜层,作为润湿层177,通过润湿层177来起到过渡润湿阻挡层175和后续制备的上层铜柱,提升电镀铜柱的结合性。

83.s4:在金属层170远离芯片基底110的一侧形成导电凸起190。

84.具体地,结合参见图10至图12,导电凸起190包括导电金属柱191和焊帽193,在步骤s2之后,再次利用电镀工艺,在开口151内电镀铜,形成铜柱,然后再次利用使用电浆去残胶机(descum)来清除多余的光刻胶,形成带有铜柱的结构,利用一次光刻胶层,同时实现金属层170溅射以及电镀铜柱形成,大幅减小工艺流程(常规的工艺流程需要单独进行电镀金属层170以及铜柱需要几道光刻胶制程),再次利用使用电浆去残胶机(descum)来清除多余的光刻胶,形成带有铜柱结构。

85.在形成铜柱后,再次在芯片基底110表面涂光刻胶/保护胶(photoresist),然后再次利用光刻工艺(曝光/显影/烘烤)开槽漏出铜柱,并形成一槽口,然后再次利用电镀工艺,在槽口内电镀一层导电金属或合金,例如镍、钒中的至少一种,再次通过印刷或者蒸镀方式,在槽口上形成焊帽193,焊帽193可以为锡。此处止挡层195用于防止顶端锡球上的锡原子扩散至铜柱上。

86.在形成焊帽193后,再次将带有光刻胶层的结构进行回流,焊线形成锡球后,再次利用使用电浆去残胶机(descum)来清除多余的光刻胶,形成带有锡球的铜柱的结构,完成最终结构,通过将带有光刻胶层结构回流,可以避免焊料回流后扩散至铜柱侧壁等问题。

87.本发明提供的凸块封装结构的制备方法,在焊垫130远离芯片基底110的一侧设置金属层170,在金属层170上设置导电凸起190,其中金属层170包括粘接层171和导电层173,粘接层171设置在焊垫130远离芯片基底110一侧,导电层173设置在粘接层171远离芯片基底110一侧,粘接层171上设置有多个贯通至焊垫130的缺口172,导电层173延伸至缺口172并与焊垫130相接触,导电凸起190与导电层173电连接。通过设置粘接层171,并且在粘接层171上开设缺口172,导电层173延伸至缺口172内并与焊垫130相接触,从而增大了结合面积,进而增大了导电凸起190底部金属层170的结合强度,能够保证铜柱凸块结合牢固,避免铜柱凸块脱落。同时通过额外设置导电层173实现电连接,避免了导电凸起190与芯片电极直接接触,避免了电极裂开的问题,并且导电层173与焊垫130之间为分段式接触结构,相较于直接在焊垫130上设置导电层173,本发明降低了导电层173与焊垫130的接触面积,从而减弱了电子迁移现象,提升了金属层170的电气性能,提升了导电凸起190的使用寿命。

88.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1