半导体芯片的分离方法与流程

本发明涉及半导体加工,特别是涉及一种半导体芯片的分离方法。

背景技术:

1、目前,现有技术在对半导体晶圆切割时,一般先使晶圆变成独立的半导体芯片,再研磨使得半导体芯片表面变薄,也可以先行将晶圆研磨使之整体减薄,再进行切割。然而上述方法都会产生很大的内应力,使得半导体芯片产生形变,从而影响其内部集成电路的工作性能。

技术实现思路

1、本发明实施例的目的是提供一种半导体元件的分离方法,其能够减少加工时半导体芯片因应力产生的形变。

2、为了解决上述技术问题,本发明实施例提供一种半导体芯片的分离方法,包括:

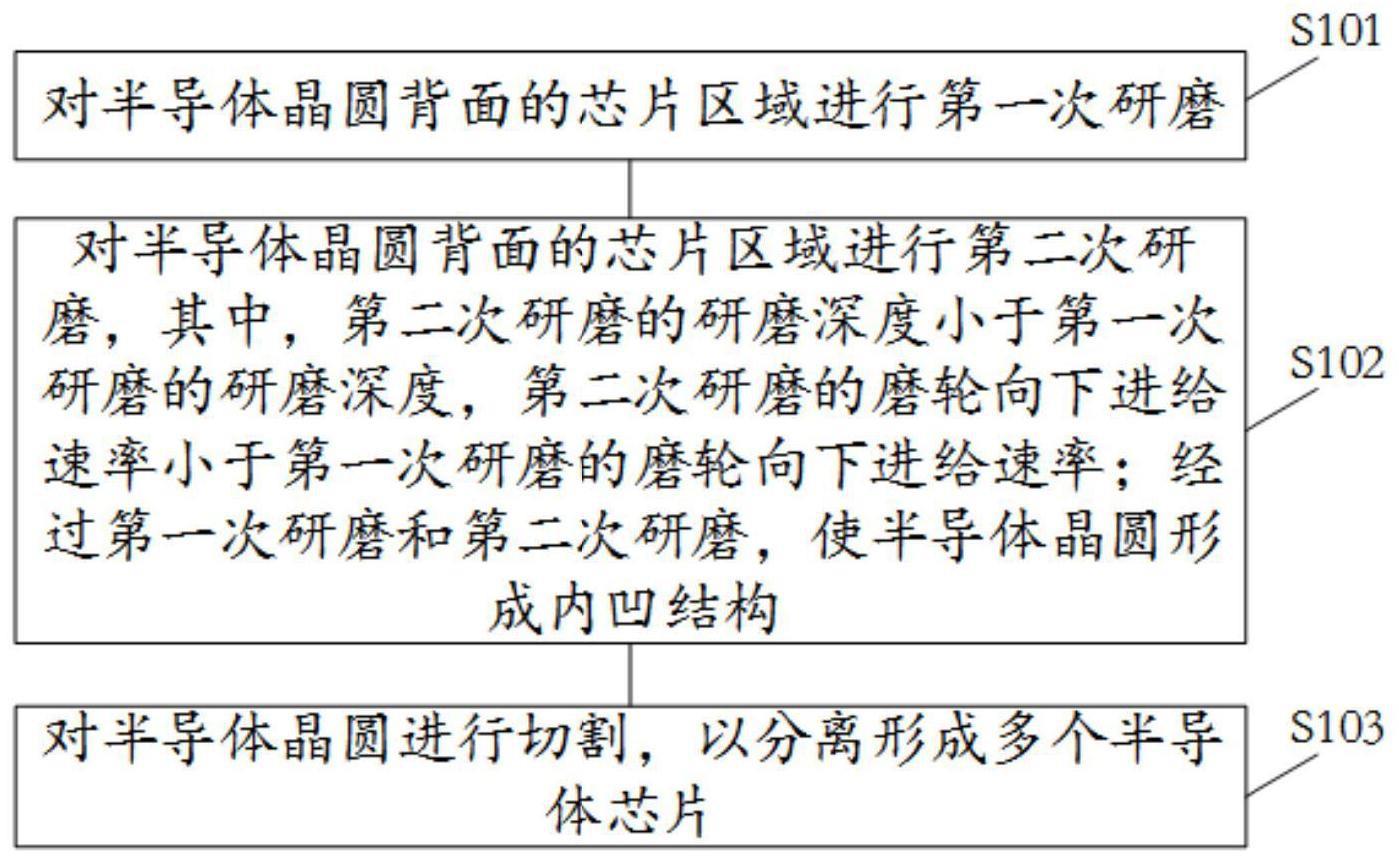

3、对半导体晶圆背面的芯片区域进行第一次研磨;

4、对半导体晶圆背面的芯片区域进行第二次研磨,其中,第二次研磨的研磨深度小于第一次研磨的研磨深度,第二次研磨的磨轮向下进给速率小于第一次研磨的磨轮向下进给速率;经过第一次研磨和第二次研磨,使半导体晶圆形成内凹结构;

5、对半导体晶圆进行切割,以分离形成多个半导体芯片。

6、作为优选方案,第一次研磨的研磨深度为1.4-1.6mm,第一次研磨的磨轮向下进给速率为14-16μm/s;第二次研磨的研磨深度为0.3-0.4mm,第二次研磨的磨轮向下进给速率为3-4um/s。

7、作为优选方案,第一次研磨的磨轮向下进给速率为15μm/s,第二次研磨的磨轮向下进给速率为3.5um/s。

8、作为优选方案,第一次研磨的研磨深度为1.5mm,第二次研磨的研磨深度为0.35mm。

9、作为优选方案,第一次研磨的研磨时间为95-105s,第二次研磨的研磨时间为95-105s。

10、作为优选方案,第一次研磨的研磨时间为100s,第二次研磨的研磨时间为100s。

11、作为优选方案,第二次研磨的磨轮转数小于第一次研磨的磨轮转数。

12、作为优选方案,第一次研磨的磨轮转数为2000rpm,第二次研磨的磨轮转数为1500rpm。

13、作为优选方案,所述对半导体晶圆进行切割,以分离形成多个半导体芯片,具体包括:

14、在半导体晶圆背面的涂光刻胶;

15、去除半导体晶圆的芯片切割道对应的光刻胶区域;

16、采用离子刻蚀工艺对芯片切割道进行轰击,以分离形成多个半导体芯片;

17、去除光刻胶,并清洗晶圆。

18、相比于现有技术,本发明实施例的有益效果在于:本发明实施例提供了一种半导体芯片的分离方法,通过对半导体晶圆背面的芯片区域进行两次研磨,经过第一次研磨和第二次研磨,使半导体晶圆形成内凹结构,从而使得对半导体晶圆进行切割,以分离形成多个半导体芯片时,半导体晶圆的芯片区域以外的边角料区域也能够承受一部分应力,从而减少了半导体芯片的内应力的作用,进而减少半导体芯片因应力产生的形变。此外,第二次研磨的研磨深度小于第一次研磨的研磨深度,第二次研磨的磨轮向下进给速率小于第一次研磨的磨轮向下进给速率,使得研磨更加精细,因此能够保证加工效率,同时减少半导体芯片应力。

技术特征:

1.一种半导体芯片的分离方法,其特征在于,包括:

2.如权利要求1所述的半导体芯片的分离方法,其特征在于,第一次研磨的研磨深度为1.4-1.6mm,第一次研磨的磨轮向下进给速率为14-16μm/s;第二次研磨的研磨深度为0.3-0.4mm,第二次研磨的磨轮向下进给速率为3-4um/s。

3.如权利要求2所述的半导体芯片的分离方法,其特征在于,第一次研磨的磨轮向下进给速率为15μm/s,第二次研磨的磨轮向下进给速率为3.5um/s。

4.如权利要求2所述的半导体芯片的分离方法,其特征在于,第一次研磨的研磨深度为1.5mm,第二次研磨的研磨深度为0.35mm。

5.如权利要求1所述的半导体芯片的分离方法,其特征在于,第一次研磨的研磨时间为95-105s,第二次研磨的研磨时间为95-105s。

6.如权利要求5所述的半导体芯片的分离方法,其特征在于,第一次研磨的研磨时间为100s,第二次研磨的研磨时间为100s。

7.如权利要求1所述的半导体芯片的分离方法,其特征在于,第二次研磨的磨轮转数小于第一次研磨的磨轮转数。

8.如权利要求7所述的半导体芯片的分离方法,其特征在于,第一次研磨的磨轮转数为2000rpm,第二次研磨的磨轮转数为1500rpm。

9.如权利要求1-8任一项所述的半导体芯片的分离方法,其特征在于,所述对半导体晶圆进行切割,以分离形成多个半导体芯片,具体包括:

技术总结

本发明涉及半导体加工技术领域,公开了一种半导体芯片的分离方法,通过对半导体晶圆背面的芯片区域进行两次研磨,经过第一次研磨和第二次研磨,使半导体晶圆形成内凹结构,从而使得对半导体晶圆进行切割,以分离形成多个半导体芯片时,半导体晶圆的芯片区域以外的边角料区域也能够承受一部分应力,从而减少了半导体芯片的内应力的作用,进而减少半导体芯片因应力产生的形变。此外,第二次研磨的研磨深度小于第一次研磨的研磨深度,第二次研磨的磨轮向下进给速率小于第一次研磨的磨轮向下进给速率,使得研磨更加精细,因此能够保证加工效率,同时减少半导体芯片应力。

技术研发人员:周晓刚

受保护的技术使用者:东莞新科技术研究开发有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!