毫米波表贴气密封装结构及封装方法与流程

1.本发明属于微波封装技术领域,具体涉及一种毫米波表贴气密封装结构及封装方法。

背景技术:

2.随着通信应用需求的不断增长,现有频谱资源日益紧张,同时通信容量的增长也需要更宽的工作带宽,因此逐步提高了工作频率到毫米波频段。而安检无损检测等需求推动了太赫兹技术的发展,越来越多毫米波频段芯片被广泛的使用。由于绝大多数场景无法直接使用裸芯片进行设计,因此常规应用是将裸芯片塑封或采用金属或陶瓷气密封装。

3.频率低于30ghz的微波电路已经有较为成熟的表贴封装结构,如京瓷公司生产的irk16f1

‑

8676a

‑

c型dc

‑

40ghz频段的ltcc工艺制作的表贴陶瓷管壳。但是频率高于40ghz的表贴封装产品市面应用较少,鉴于目前频率高达75

‑

110ghz的低噪放芯片、功放芯片、检波器芯片、倍频器芯片、混频芯片等已进入工程化批量应用阶段,如果使用传统的微组装工艺进行复杂毫米波太赫兹电路生产,将极大的影响生产效率,对组装精度要求极高,不利于项目的工程化应用及推广。

4.传统的微波封装其射频信号馈入馈出常采用微带、同轴或类同轴结构。而这些结构的缺点在于或者结构复杂,成本高;或者由于较大的寄生参量导致毫米波频段传输损耗大,性能退化严重,甚至无法使用。从而使得这些结构封装在频率高于40ghz的芯片应用中很难推广。

技术实现要素:

5.本发明实施例提供一种毫米波表贴气密封装结构及封装方法,利用波导腔,实现毫米波芯片的气密封装,提高了微波信号传输的质量。

6.为实现上述目的,第一方面,本发明实施例提供一种毫米波表贴气密封装结构,包括:封装壳体、芯片和两个波导腔反射结构,封装壳体包括底板、设在所述底板上的焊框以及封装在所述焊框顶部的金属盖板,所述底板包括介质板和分设于所述介质板上下表面的接地板;所述介质板上设有互连所述接地板的金属填充柱;芯片设置于上表面的所述接地板上;两个波导腔反射结构设置于上表面的所述接地板上,且分设于所述芯片的左右两侧,所述波导腔反射结构与所述芯片通过微带线探针相连;所述波导腔反射结构的空腔正对所述接地板的部位分别设有窗口,两个所述窗口分别构成射频输入端口和射频输出端口;当所述底板为单层板时,所述微带线探针采用导电胶粘在所述底板上;当所述底板为多层板时,所述微带线探针集成在所述多层板上,或采用导电胶粘在所述底板上,所述底板上的各接地板均对应设有所述窗口。

7.传输时,微波信号从所述射频输入端口,穿过所述介质板馈入所述波导腔反射结构,进行波导传输,所述波导传输经所述微带线探针转换为微带传输,所述微带传输经所述芯片进行微波信号的处理,经处理的微波信号再通过镜像设置所述波导腔反射结构的传

输,从所述射频输出端口传出。

8.结合第一方面,在一种可能的实现方式中,所述底板上对应所述波导腔反射结构的四周侧壁的部位设有金属填充柱。

9.结合第一方面,在一种可能的实现方式中,所述波导腔反射结构的侧壁设有所述微带线探针通过的开口。

10.结合第一方面,在一种可能的实现方式中,所述底板上还设有直流接口或低频接口,所述直流接口或低频接口通过微带线和键合丝与所述芯片连接。

11.结合第一方面,在一种可能的实现方式中,所述微带线为陶瓷微带线。

12.结合第一方面,在一种可能的实现方式中,所述介质板为陶瓷类基板或有机载板中的任一种。

13.结合第一方面,在一种可能的实现方式中,所述焊框为可伐板、陶瓷类基板或有机载板中的任一种。

14.结合第一方面,在一种可能的实现方式中,所述陶瓷类基板的材质为aln、al2o3、htcc、ltcc中的任一种或多种板材混压构成。

15.结合第一方面,在一种可能的实现方式中,所述有机载板的材质为玻璃纤维环氧树脂材料、碳氢树脂体系/陶瓷填充材料、陶瓷填充材料ptfe复合材料、封装基板材料中的任一种或多种板材混压构成。

16.结合第一方面,在一种可能的实现方式中,所述上接地板和所述下接地板均为铜板。

17.第二方面,本发明实施例还提供了一种毫米波表贴气密封装方法,基于所述的毫米波表贴气密封装结构,所述封装方法包括:

18.在介质板的上表面和下表面分别铺设接地板,并在所述介质板上设置金属填充柱,形成微波接地回路;

19.在上下两层接地板上的微波传输路径位置分别设置窗口,形成射频输入端口和射频输出端口;

20.在底板上对应波导腔反射结构的四周侧壁的位置设置金属填充柱,以使所述波导腔反射结构的空腔实现电磁屏蔽;

21.在底板上焊接密封壳体的焊框;

22.将芯片表贴到所述底板上,利用微带线探针与键合丝连接芯片和波导腔反射结构;

23.在焊框上焊接金属盖板,进行密封。

24.本发明提供的毫米波表贴气密封装结构及封装方法,与现有技术相比,有益效果在于:(1)针对不同的气密性或成本要求,可以采用不同的介质板材实现不同程度的气密封装,从而实现芯片的良好密封,达到毫米波段芯片气密封装的要求。

25.(2)采用无引线的波导口作为封装的射频端口,规避了毫米波频段引线对微波信号质量的恶化。

26.(3)开设的窗口尺寸可以根据产品要求设计,对应的波导腔反射结构可以设计为非标结构,在兼顾小型化设计的同时,实现良好的微波阻抗匹配,使得微波信号可以良好传输。

27.(4)采用波导腔反射结构及微带线探针的结构,实现微波信号由波导传输转换为微带传输,实现了频率在75

‑

110ghz频段的微波信号传输,同时能够实现气密封装。

28.(5)当微带线探针胶粘在底板上时,便于选择不同长度的微带线探针,匹配不同尺寸的芯片,或者根据芯片的尺寸,选择匹配长度的微带线探针与波导腔反射结构连接,因此,采用胶接的微带线探针,能够扩大芯片组装范围,提高封装结构的兼容性及灵活适配性;当微带线探针集成在底板上时,减少了微带线探针的组装工序,操作简单。

29.本发明利用波导传输的原理,通过对常规封装结构的调整,能够使频率为40ghz到500ghz的频段范围的芯片实现气密封装及推广,不仅能够达到封装精度和气密性的要求,而且利于批量化生产,极大的提高了生产效率,降低生产成本。

附图说明

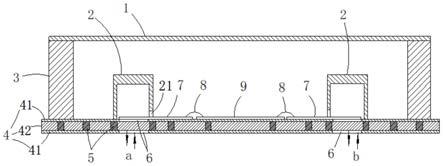

30.图1为本发明实施例提供的毫米波表贴气密封装结构的结构示意图;

31.图2为本发明实施例提供的毫米波表贴气密封装结构的俯视结构示意图;

32.图3为本发明实施例提供的毫米波表贴气密封装结构的微波特性传输曲线;

33.附图标记说明:

34.1、金属盖板;2、波导腔反射结构;21、开口;3、焊框;4、底板;41、接地板;42、介质板;5、金属填充柱;6、窗口;7、微带线探针;8、键合丝;9、芯片;10、直流接口或低频接口;11、微带线。

具体实施方式

35.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

36.请一并参阅图1及图2,现对本发明提供的毫米波表贴气密封装结构进行说明。所述毫米波表贴气密封装结构,包括封装壳体、芯片9和两个波导腔反射结构2,封装壳体包括底板4、设在底板4上的焊框3以及封装在焊框3顶部的金属盖板1,底板4包括介质板42和分设于介质板42上下表面的接地板41;介质板42上设有互连接地板41的金属填充柱5;芯片9设置于上表面的接地板41上;两个波导腔反射结构2设置于上表面的接地板41上,且分设于芯片9的左右两侧,波导腔反射结构2与芯片9通过微带线探针7相连;波导腔反射结构2的空腔正对接地板41的部位分别设有窗口6,两个窗口6分别构成射频输入端口a和射频输出端口b;传输时,微波信号从射频输入端口a,穿过介质板42馈入波导腔反射结构2,进行波导传输,波导传输经微带线探针7转换为微带传输,微带传输经芯片9进行微波信号的处理,经处理的微波信号再通过镜像设置波导腔反射结构2的传输,从射频输出端口b传出。

37.本实施例提供的毫米波表贴气密封装结构,与现有技术相比,有益效果在于:(1)针对不同的气密性或成本要求,可以采用不同的介质板42材实现不同程度的气密封装,从而实现芯片9的良好密封,达到毫米波段芯片9气密封装的要求;且相比裸露的芯片9,气密封装的芯片9受外界环境影响小,质量更可靠,使用寿命更长。

38.(2)采用无引线的波导口作为封装的射频端口,规避了毫米波频段引线对微波信号质量的恶化。

39.(3)开设的窗口6尺寸可以根据产品要求设计,对应的波导腔反射结构2可以设计为非标结构,在兼顾小型化设计的同时,实现良好的微波阻抗匹配,使得微波信号可以良好传输。

40.(4)采用波导腔反射结构2及微带线探针7的结构,实现微波信号由波导传输转换为微带传输,能够实现频率在75

‑

110ghz频段的微波信号传输,同时能够实现气密封装。

41.(5)当微带线探针胶粘在底板上时,便于选择不同长度的微带线探针,匹配不同尺寸的芯片,或者根据芯片的尺寸,选择匹配长度的微带线探针与波导腔反射结构连接,因此,采用胶接的微带线探针,能够扩大芯片组装范围,提高封装结构的兼容性及灵活适配性;当微带线探针集成在底板上时,减少了微带线探针的组装工序,操作简单。

42.需要解释的是,上述提及的单层板是指中间为介质板、上下为接地板组成的底板;多层板是指一层接地板、一层介质板交替层叠而成,包括了多层接地板和多层介质板,其中,每层接地板上均需设置窗口,每层介质板上也设置金属填充孔实现接地需要。其中,射频输入输出端口也即波导接口。

43.本发明提供的毫米波表贴气密封装的传输路径如下:微波信号在射频输入端口,经介质板42、波导腔反射结构2进行波导传输,再经微带线探针7传输至芯片9,经芯片9处理后,再经镜像设置的微带线探针7、波导腔反射结构2及射频输出端口传出。

44.图3为本发明实施例提供的毫米波表贴气密封装结构的微波特性传输曲线,其中,插入损耗:微波信号传输经过单介质波导窗口时功率衰减的相对值;回波损耗:微波信号传输经过单介质波导窗口时功率反射的相对值。

45.本发明利用波导传输的原理,通过对常规封装结构的调整,能够使频率为40ghz到500ghz的频段范围的芯片实现气密封装及推广,,不仅能够达到封装精度和气密性的要求,而且利于批量化生产,极大的提高了生产效率,降低生产成本。

46.需要说明的是,根据百度百科毫米波频段没有太过精确的定义,通常将30~300ghz的频域(波长为1~10毫米)的电磁波称毫米波,它位于微波与远红外波相交叠的波长范围,因而兼有两种波谱的特点。毫米波的理论和技术分别是微波向高频的延伸和光波向低频的发展。本发明提供的基于波导的表贴封装原理,适用于毫米波段的芯片9气密封装需求。

47.在一些实施例中,参见图1及图2,底板4上对应波导腔反射结构2的四周侧壁的部位设有金属填充柱5。在底板4上设置接地孔,在接地孔内设置金属填充柱5,其中,金属填充柱5为金属铜。本实施例是波导腔反射结构2对应的位置设置了窗口6,在对应波导腔反射结构2四周侧壁对应的位置设有一圈接地孔,并使用金属铜填实,实现波导腔四周的电磁屏蔽,同时保证气密;在窗口6内的介质板42形成介质波导,微波信号可以在窗口6内经介质板42传输,进入波导腔反射结构2的空腔内。

48.上述特征波导腔反射结构2的一种变形实施方式为,如图1所示,波导腔反射结构2的侧壁设有微带线探针7通过的开口21。

49.作为本实施例提供的毫米波表贴气密封装结构的另一种实施方式,如图2所示,底板4上还设有直流接口或低频接口10,直流接口或低频接口10通过微带线11和键合丝8与芯片9连接。在本发明封装完毕后,可以通过在bga植球、焊接、胶粘等方式表贴到电路单元中,以使直流接口或低频接口10与电路单元的连接,完成在局部电路中的微波信号的处理。

50.一些可能的实现方式中,微带线11为陶瓷微带线11。由于陶瓷的介电常数较高,相等面积的微带线11,陶瓷微带线11的介电常数大,共振频率越高,接收效果越好,因此在同等的情况下,可以利用较小尺寸的微带线11,将微带天线小型化。其中,微带线探针为石英探针、陶瓷探针等。

51.如图1所示,本实施例提供的介质板42为陶瓷类基板或有机载板中的任一种。

52.作为封装壳体的一种实施方式,如图1所示,焊框3为可伐板、陶瓷类基板或有机载板中的任一种。焊框3的材质还可以为十号钢、不锈钢及铝板。材质能满足焊接要求且与底板热匹配即可。

53.可选地,陶瓷类基板的材质为aln、al2o3、htcc、ltcc中的任一种或多种板材混压构成,从而形成单一材质的单层陶瓷板或多种材质混压的多层陶瓷板。其中,htcc是high

‑

temperature co

‑

fired ceramics的缩写,意思为高温共烧陶瓷。ltcc是low temperature co

‑

fired ceramic的缩写,意思为低温共烧陶瓷。

54.可选地,有机载板的材质为玻璃纤维环氧树脂材料、碳氢树脂体系/陶瓷填充材料、陶瓷填充ptfe复合材料、封装基板材料中的任一种或多种板材混压构成。

55.示例性地,对于陶瓷类基板,选择其中的两种、三种或四种板材交替层叠混压构成混压板。同样地,对于有机载板,选择其中的两种、三种或四种板材交替层叠混压构成混压板。

56.关于介质板42材质的选择,针对不同的气密性要求可以采用不同的板材实现不同程度的气密封装,实现芯片9的良好密封。

57.如图1所示,基于介质板42和焊框3的选材的基础上,金属盖板1采用可伐合金、铜板等与焊框3焊接匹配的材质,便于盖板1与焊框3的焊接和密封。

58.可选地,如图1所示,接地板41为铜板。

59.基于同一发明构思,如图1及图2所示,本技术实施例还提供一种毫米波表贴气密封装方法,基于所述的毫米波表贴气密封装结构,所述封装方法包括:

60.步骤一,在介质板42的上表面和下表面分别铺设接地板41,并在所述介质板42上设置金属填充柱5,形成微波接地回路;

61.步骤二,在上下两层接地板41微波传输路径上对应位置分别设置窗口6,形成射频输入端口和射频输出端口;

62.步骤三,在底板4上对应波导腔反射结构2的四周侧壁的位置设置金属填充柱5,以使波导腔反射结构2的空腔实现电磁屏蔽;实现四周的电磁屏蔽的同时保证气密,并形成介质波导;

63.步骤四,在底板4上焊接密封壳体的焊框3;

64.步骤五,将芯片9表贴到底板4上,利用微带线探针7和键合丝8连接芯片与波导腔反射结构2;

65.步骤六,在焊框3上焊接金属盖板1,进行密封,构成封装管壳,内部为集成的微波芯组单元。例如,选用aln作为介质板42,焊框3选用可伐材料,焊框3焊接到aln载板的表面,在芯片9装配完成后顶,可以使用金属盖板1进行平行封焊,形成气密腔体。

66.上述各步骤的顺序仅仅是提供了一种具体的实现方式,在实际的封装操作时,可以根据实际操作进行调整,例如,步骤五和步骤三可以调换。

67.当微带线探针7集成在底板上时,可以省去微带线探针采用导电胶粘贴在底板上这一步;当底板为单层板时,还需要将微带线探针7黏贴在底板上。

68.本实施例气密性封装过程如下:以aln板材为介质板42,在aln载板上利用焊接、锡封、气密胶粘、热压合等工艺焊接可伐材质的焊框3,并使用可伐盖板1利用平行封焊、激光封焊、锡封、气密胶粘等工艺与焊框3实现气密封装;整个气密封装结构封装为管壳,在管壳底部设置bga植球焊盘、直接焊接焊盘或导电胶粘结焊盘或螺钉安装孔等,便于外部表贴集成。

69.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1