金属氧化物薄膜晶体管及其制备方法、显示面板与流程

1.本技术涉及显示技术领域,特别涉及一种金属氧化物薄膜晶体管及其制备方法、显示面板。

背景技术:

2.铟镓锌氧化物(indium gallium zinc oxide,igzo)由于其迁移率高,均一性好以及透明性好等优点,被广泛应用于制备薄膜晶体管中的沟道层。

3.相关技术中,薄膜晶体管包括:沿远离衬底基板的方向依次层叠的栅极,栅极绝缘层,半导体层,源极,漏极以及钝化层。

4.但是,相关技术中的半导体层的含氧百分比较小,薄膜晶体管的稳定性较差。

技术实现要素:

5.本技术提供了一种氧化物薄膜晶体管及其制备方法、显示面板,可以解决相关技术中薄膜晶体管的导电性较差的问题。所述技术方案如下:

6.一方面,提供了一种金属氧化物薄膜晶体管,所述金属氧化物薄膜晶体管包括:

7.依次设置在衬底基板上的栅极,栅极绝缘层,金属氧化物半导体层,源极,漏极,第一绝缘层;

8.其中,所述第一绝缘层与所述金属氧化物半导体接触;

9.所述第一绝缘层为包含硅元素和氧元素的无机绝缘层,所述第一绝缘层的含氧原子数量百分比大于50%;

10.所述金属氧化物半导体层的含氧原子数量百分比大于45%。

11.可选的,所述第一绝缘层的厚度小于2000埃。

12.可选的,所述第一绝缘层中的硅氧键的键能峰值大于1060cm-1且不超过1080cm-1。

13.可选的,所述第一绝缘层是通过控制沉积工艺中的氧气含量形成主要成分为氧化硅的膜层,在第一绝缘层的厚度方向上,多个测试位置的含氧原子数量百分比的差值不超过5%。

14.可选的,所述第一绝缘层包括:相对的第一表面和第二表面;所述第一表面为靠近所述金属氧化物半导体层的表面,所述第二表面为远离所述金属氧化物半导体层的表面;

15.从所述第二表面到所述第一表面测试的多个测试位置中,氧原子的分布情况为:越靠近第二表面的位置每相邻两个测试位置的含氧原子数量百分比的差值越大,越靠近第一表面的位置每相邻两个测试位置的含氧原子数量百分比的差值越小。

16.可选的,所述金属氧化物薄膜晶体管还包括第二绝缘膜,所述第二绝缘膜位于所述第一绝缘层远离所述金属氧化物半导体层的一侧,所述第二绝缘膜包含硅元素,还包含氧元素和氮元素中的至少之一。

17.可选的,所述第一绝缘层在沿所述厚度方向上的多个测试位置的致密度相同;

18.所述第一绝缘层的致密度小于所述第二绝缘膜的致密度;

19.采用氟化氢溶液刻蚀所述第一绝缘层时,刻蚀速率超过25埃/秒且不超过40埃/秒。

20.可选的,采用氟化氢溶液刻蚀所述第一绝缘层时,刻蚀速率的范围为在28埃/秒至35埃/秒的范围内。

21.可选的,所述第二绝缘膜包括氮化硅膜层。

22.可选的,所述第二绝缘膜包括依次位于所述第一绝缘层上的氧化硅膜层和氮化硅膜层;

23.所述第二绝缘膜中的氧化硅膜层中的氧原子百分比不超过所述第一绝缘层中的氧化硅膜层中的氧原子百分比,二者的差值大于5%至15%。

24.可选的,所述第二绝缘膜包括依次位于所述第一绝缘层上的氧化硅膜层,氮氧化硅膜层和氮化硅膜层;

25.所述第二绝缘膜中的氧化硅膜层中的氧原子百分比不超过所述第一绝缘层中的氧化硅膜层中的氧原子百分比,二者的差值大于5%至15%。

26.可选的,所述氧化硅膜层中的硅氧原子数比为33:67,所述氮氧化硅膜层中的硅氧氮原子数比为36:52:12,所述氮化硅膜层中的硅氮原子数比为51:49。

27.可选的,所述第一绝缘层的厚度和第二绝缘膜的厚度的比值范围为0.2至0.5。

28.可选的,所述第一绝缘层中的氧化硅膜层中的含氢原子数量百分比小于3%,且所述第一绝缘层中的氧化硅膜层中的硅氢键数量百分比小于7%。

29.可选的,所述源极和所述漏极的厚度大于3000埃且小于6000埃,所述第一绝缘层的厚度大于500埃且不超过1100埃;

30.其中,所述源极和所述漏极的坡度角均小于60度。

31.可选的,所述金属氧化物半导体层包括相对的第一表面和第二表面,所述第一表面更靠近所述衬底基板;

32.所述金属氧化物半导体层中靠近所述第一表面的部分包括非晶或纳米晶的金属氧化物;所述金属氧化物半导体层中靠近所述第二表面的部分包括c轴结晶的金属氧化物;

33.所述非晶或纳米晶的金属氧化物包含铟元素、镓元素、锌元素、锡以及镨元素中的至少之一;

34.所述c轴结晶的金属氧化物包含铟元素、镓元素、锌元素、锡元素以及镨元素中的至少之一。

35.可选的,所述非晶或纳米晶的金属氧化物包含铟镓锌氧化物,所述铟镓锌氧化物的铟镓锌原子数比为4:2:3,或者所述铟镓锌氧化物的铟镓锌原子数比为1:1:1,又或者所述铟镓锌氧化物的铟镓锌原子数比为1:3:6;

36.所述c轴结晶的金属氧化物包含铟镓锌氧化物,所述铟镓锌氧化物的铟镓锌原子数比为4:2:3,或者所述铟镓锌氧化物的铟镓锌原子数比为1:1:1,又或者所述铟镓锌氧化物的铟镓锌原子数比为1:3:6。

37.可选的,所述金属氧化物半导体层中靠近所述第一表面的部分的载流子迁移率的范围为10平方厘米/伏

·

秒至20平方厘米/伏

·

秒。

38.另一方面,提供了一种金属氧化物薄膜晶体管的制备方法,所述方法包括:

39.在衬底基板上形成栅极,栅极绝缘层,金属氧化物半导体层,源极,漏极,第一绝缘层;

40.其中,所述第一绝缘层与所述金属氧化物半导体接触;

41.所述第一绝缘层为包含硅元素和氧元素的无机绝缘层,所述第一绝缘层的含氧原子数量百分比大于50%;

42.所述金属氧化物半导体层的含氧原子数量百分比大于45%。

43.可选的,形成所述第一绝缘层,包括:

44.向反应腔室内通入氧化二氮和四氢化硅,并采用化学气相沉积设备在所述衬底基板上形成第一绝缘层。

45.可选的,所述方法还包括:

46.在所述第一绝缘层远离所述衬底基板的一侧形成补氧层,其中,所述补氧层的材料包括氧化物,所述补氧层在所述衬底基板上的正投影与所述金属氧化物半导体层在所述衬底基板上的正投影至少部分交叠,所述补氧层中的氧原子能够从所述第一绝缘层扩散至所述金属氧化物半导体层;

47.去除所述补氧层。

48.可选的,所述第一绝缘层的沉积速率大于10埃/秒。

49.可选的,所述第一绝缘层的沉积速率的范围为14埃/秒至16埃/秒。

50.又一方面,提供了一种显示面板,所述显示面板包括:衬底基板,以及设置在所述衬底基板上的多个如上述方面所述的金属氧化物薄膜晶体管。

51.本技术提供的技术方案带来的有益效果至少包括:

52.本技术提供了一种金属氧化物薄膜晶体管及其制备方法、显示面板,由于该金属氧化物薄膜晶体管的第一绝缘层的含氧量较高,因此可以使得该第一绝缘层中的氧元素可以向金属氧化物半导体层扩散,以达到对金属氧化物半导体层进行补氧的作用,进而提高金属氧化物薄膜晶体管的稳定性。并且,该第一绝缘层与金属氧化物半导体层的界面匹配,能够降低金属氧化物半导体层的表面缺陷。同时,金属氧化物半导体层的含氧原子数量百分比大于45%,可以使金属氧化物半导体层内的氧空位不会太多,不容易在器件工作时引起金属氧化物薄膜晶体管的特性负偏,可有效降低金属氧化物薄膜晶体管的特性负偏导致的产品沙点不良。

附图说明

53.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

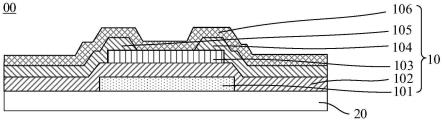

54.图1是本技术实施例提供的一种显示面板的结构示意图;

55.图2是本技术实施例提供的一种金属氧化物半导体层,漏极以及第一绝缘层的结构示意图;

56.图3是本技术实施例提供的第一绝缘层,金属氧化物半导体层以及栅极绝缘层中各个元素含量的百分比曲线示意图;

light-emitting diode,oled)显示面板,量子点发光二极管(quantum dot light emitting diodes,qled)显示面板,微型发光二极管显示面板(micro light emitting diode,micro led)以及传感等技术领域中。其中,本技术实施例提供的氧化物薄膜晶体管可以作为像素开关的tft,或者可以作为goa电路以及像素驱动电路等电路中的tft。

76.本技术实施例提供的金属氧化物薄膜晶体管在解决底栅背沟道蚀刻型结构(back channel etch,bce)结构的产品效果更为明显,但是也不限于该结构的产品,比如顶栅结构的产品也适用。本技术实施例以底栅bce结构为例进行说明。

77.图1是本技术实施例提供的一种显示面板的结构示意图。参考图1可以看出,该显示面板01中的金属氧化物薄膜晶体管10可以包括:依次设置在衬底基板(substrate)20上的栅极(gate)101,栅极绝缘层(gate insulator,gi)102,金属氧化物半导体层103,源极(source)104,漏极(drain)105以及作为钝化层的第一绝缘层106。

78.参考图1,源极104和漏极105位于同层,可以采用同一次构图工艺制备得到。其中,源极104和漏极105均与金属氧化物半导体层103电连接。

79.参考图1,栅极绝缘层102,金属氧化物半导体层103,源极104,以及第一绝缘层106沿远离栅极101的方向依次层叠。并且,第一绝缘层106靠近栅极101的一侧形成在源极104和漏极105上与源极104和漏极105之间的金属氧化物半导体层103接触。示例的,金属氧化物半导体层101中位于源极104和漏极105下方的区域作为第一区域,位于源极104和漏极105之间的区域作为第二区域。第一绝缘层106靠近栅极101的一侧与金属氧化物半导体层103的第二区域接触。

80.其中,第一绝缘层106为氧化硅层,在元素成分测试时膜层为至少含有硅(si)元素和氧元素的无机绝缘层。该第一绝缘层106在实际测试中,该第一绝缘层106中还具有少量的氮(n)元素,但是氮元素的原子数占比非常少,因此可以将该第一绝缘层106简称为氧化硅(sio)膜层。

81.本技术所述的原子数占比、原子数量百分比、原子百分率,均可以理解为单位为测试设备可以为透射电子显微镜等类似的设备。比如可以采用二次离子质谱(secondary ion mass spectroscopy,sims)分析仪进行检测得到。

82.可选的,第一绝缘层106为第一钝化层(passiv ation layer,pvx),为富氧膜层,相比第二绝缘层(第二钝化层pvx2)或第一绝缘层之上的绝缘层,该靠近金属氧化物半导体层103的第一绝缘层106为富氧绝缘层。

83.第一绝缘层106的含氧原子数量百分比超过50%,示例性的范围为50%至75%。示例的,第一绝缘层106的含氧百分比可以为55%,60%,65%或者70%等。

84.在本技术实施例中,金属氧化物半导体层103的含氧原子数量百分比大于45%。该含氧原子数量百分比大于45%可以使金属氧化物半导体层103内的氧空位不会太多,不容易在tft器件工作时引起金属氧化物薄膜晶体管的特性负偏,可有效降低金属氧化物薄膜晶体管的特性负偏导致的产品沙点不良。

85.参考图2,由于金属氧化物半导体层103的迁移率较大,金属氧化物薄膜晶体管中金属氧化物半导体层103的氧空位相对较多,金属氧化物薄膜晶体管的特性控制难度较大。因此将第一绝缘层106的含氧百分比设计的较大,至少有如下优势:

86.与金属氧化物半导体层103接触的第一绝缘层106为富氧的绝缘层,相对而言该膜

层的h含量较少,有如下优势:

87.(1)有利于降低金属氧化物半导体层103中进入h,避免作为有源层的金属氧化物半导体层103被导体化。

88.(2)有利于降低源极104和漏极105表面的氧化层与h结合形成水,腐蚀源极和漏极。

89.(3)金属氧化物半导体层103制作完成后且在第一绝缘层制作之前,对金属氧化物半导体层103退火,之后再对作为有源层的金属氧化物半导体层103补氧。在补充氧的过程中,富氧的第一绝缘层106有利于提高注入氧气的效率和质量。

90.(4)第一绝缘层106的作用可以包括:降低金属氧化物半导体层103的表面缺陷。作为保护层避免上层的氮化硅膜层中的h注入到金属氧化物半导体层103。

91.需要说明的是,在形成该第一绝缘层106之前,对金属氧化物半导体层103退火去除金属氧化物半导体层103中的h以及不稳定的化学键。形成该第一绝缘层106之后且形成第二绝缘膜107之前在第一绝缘层106上形成补氧层,以对金属氧化物半导体层103进行补氧,降低金属氧化物半导体层103被导体化风险,调节金属氧化物半导体层103的半导体特性。其中,补氧层的材料可以为铟镓锌氧化物(indium gallium zinc oxide,igzo),补氧工艺为对作为补氧层的igzo进行高温退火,使得o通过第一绝缘层106再进入到金属氧化物半导体层103。

92.综上所述,本技术实施例提供了一种金属氧化物薄膜晶体管,由于该金属氧化物薄膜晶体管的第一绝缘层的含氧量较高,因此可以使得该第一绝缘层中的氧元素可以向金属氧化物半导体层扩散,以达到对金属氧化物半导体层进行补氧的作用,进而提高金属氧化物薄膜晶体管的稳定性。并且,该第一绝缘层与金属氧化物半导体层的界面匹配,能够降低金属氧化物半导体层的表面缺陷。同时,金属氧化物半导体层的含氧原子数量百分比大于45%,可以使金属氧化物半导体层内的氧空位不会太多,不容易在器件工作时引起金属氧化物薄膜晶体管的特性负偏,可有效降低金属氧化物薄膜晶体管的特性负偏导致的产品沙点不良。

93.图3为本技术实施例提供的第一绝缘层,金属氧化物半导体层以及栅极绝缘层中各个元素含量的百分比曲线示意图。参考图3,金属氧化物半导体层103的含氧原子百分比可以大于50%。

94.其中,该含氧原子数量百分比大于50%可以避免在器件工作时引起金属氧化物薄膜晶体管的特性负偏,从而避免金属氧化物薄膜晶体管的特性负偏导致的产品沙点不良。

95.可选的,栅极绝缘层102可以包括沿远离衬底基板20的方向(朝向金属氧化物半导体层)依次层叠的第一子栅极绝缘层和第二子栅极绝缘层。该第一子栅极绝缘层的材料可以为氮化硅(sinx),第二子栅极绝缘层的材料可以为氧化硅。

96.在本技术实施例中,第一绝缘层106的厚度小于(埃)。该厚度有如下优势:

97.(1)因第一绝缘层(氧化硅膜层)106上还制作有第二绝缘层(如sin),在形成第一绝缘层和第二绝缘层之后需要形成像素电极并通过第一绝缘层和第二绝缘层上的过孔与漏极连接。绝缘层上的过孔需要刻蚀液,因sin的刻蚀速率大于所述sio的刻蚀速率,因此,sio做薄可以有效提高产能,降低产品的制作成本。

98.(2)第一绝缘层106的厚度小于相比现有技术大于的厚度,对于通

过在第一绝缘层106上直接注入金属氧化物半导体层103的氧是有利的,若该膜层较厚,从该第一绝缘层106的上面表层的补氧层(igzo)注入到下面表层并进入金属氧化物半导体层103,氧的注入效率和质量相对较差。

99.(3)第一绝缘层106的厚度小于可以避免搭在源极104或漏极的位置产生裂纹。若厚度较厚对第一绝缘层106进行高温退火时,第一绝缘层106因厚度较厚,内应力较大而导致与源极104或漏极105交叠的区域出现裂纹(crack)。尤其是在厚度较厚的源极104或漏极105的侧壁容易发生裂纹。由于该裂纹可能会露出源极104或漏极105,因此该裂纹的出现可能会直接导致源极104或漏极105被氧化,甚至会被腐蚀。并且,位于源极104或漏极上方的膜层中的h元素可能会通过源极104或漏极105进入与源极104或漏极105接触的金属氧化物半导体层103的表面,导致金属氧化物薄膜晶体管的特性恶化,严重时会导致显示面板出现沙点。

100.上述实施例中,第一绝缘层106为富有氧气的较薄的膜层,不仅保证较好的氧气注入效果和质量,还有效提高产能,并避免第一绝缘层106的裂纹不良。

101.在本技术实施例中,采用红外吸收光谱仪(fourier transform infrared spectroscopy,ftir)测试第一绝缘层106中的硅氧键(si-o)时,硅氧键的键能峰值的范围可以为1060cm-1至1080cm-1。例如,采用红外吸收光谱仪测试第一绝缘层106中的硅氧键(si-o)时,硅氧键的键能峰值的范围可以为1063cm-1至1067cm-1。其中,cm-1用于表示1厘米中所含波的个数。硅氧键的键能峰值用于表示在吸光度(absorbance)最大时的键能值。

102.上述实施例的硅氧键(si-o)的键能相对较大,充分说明该第一绝缘层为富含有si-o的膜层。

103.在本技术实施例中,第一绝缘层106可以采用化学气相沉积设备形成在衬底基板20上。并且,制备第一绝缘层106的气体可以包括n2o(氧化二氮)和sih4(四氢化硅)。该n2o和sih4发生反应沉积形成氧化硅,即第一绝缘层106可以为单层的氧化硅膜层。

104.需要说明的是,该金属氧化物薄膜晶体管10的各个膜层均可以在反应腔室内制备。在形成第一绝缘层106时,可以向反应腔室内通入n2o和sih4。

105.参考图4,通过将n2o的含量和sih4的含量的比值设计的较大,可以使得制备得到的第一绝缘层106中的硅氧键在红外吸收光谱仪测试中的键能峰值达到1060cm-1至1080cm-1范围内,实现富氧膜层。通常情况下,si-o的键能峰值达到1060cm-1以上的,表示膜层(第一绝缘层106)中的含氧量比常规的做法更高。

106.可选的,在实现富氧的第一绝缘层106时需要控制sih4或h的通过量。也就是说氧气富足时h是相对较少的,或者说o和h的含量比的比值较大,h含量占比更小。

107.该第一绝缘层106中的氧化硅膜层中的含氢原子数量百分比小于3%。并且,该第一绝缘层106中的氧化硅膜层中的硅氢键(si-h)数量百分比小于7%。其中,氧化硅膜层中的硅氢键数量百分比可以是指:硅氢键的数量,与硅氢键的数量和硅氧键的数量之和的比值。

108.由此,由于第一绝缘层106中的氧化硅膜层中的含氢量较少,因此可以避免第一绝缘层106中的氢元素过多的向第一绝缘层106靠近金属氧化物半导体层103的方向扩散,确保金属氧化物薄膜晶体管的特性不会负偏。

109.本技术实施例在制备显示面板时,可以在一个大尺寸衬底基板上制备,并通过切

割得到多个显示面板。图5是本技术实施例提供的一种大尺寸衬底基板上形成的第一绝缘层的测试示意图。图5用于表示可以用于测试大尺寸衬底基板上形成的第一绝缘层在该大尺寸衬底基板的中心(center)区域和边缘(edge)区域的含氢原子百分比,以及可以测试大尺寸衬底基板上形成的第一绝缘层在该大尺寸衬底基板的中心区域和边缘区域的硅氧键的键能峰值。

110.参考下述表1可以看出,第一绝缘层106在该大尺寸衬底基板的中心(center)区域的含氢原子百分比为2.9%,且第一绝缘层106在该大尺寸衬底基板的中心(center)区域的含氢原子百分比为4.1%。

111.表1

112.测试位置硅氧键的键能峰值含氢原子百分比(h%)中心区域10602.9%边缘区域10534.1%

113.另外,参考上述表1和图6可以看出,大尺寸衬底基板上形成的第一绝缘层在该大尺寸衬底基板的中心区域的硅氧键的键能峰值为1060cm-1。大尺寸衬底基板上形成的第一绝缘层在该大尺寸衬底基板的边缘区域的硅氧键的键能峰值为1053cm-1。

114.通过硅氧键的键能峰值以及含氢原子百分比的测试结果可以看出,中心区域的硅氧键的键能峰值大于边缘区域的硅氧键的键能峰值,且中心区域的含氢原子百分比小于边缘区域的含氢原子百分比(中心区域的含氢原子百分比小于3%,边缘区域的含氢原子百分比大于3%)。由此可以看出,在大尺寸衬底基板上形成的第一绝缘层时,位于中心区域的第一绝缘层的膜质相对于边缘区域的第一绝缘层的膜质好。也即是,在制备时大尺寸衬底基板的尺寸越小,越能得到高质量的第一绝缘层。由此,可以在保证产能的前提下,采用较小尺寸的衬底基板来一次制备较少数量的显示面板。

115.上述本技术不同区域的第一绝缘层106是通过一次工艺形成的,不同区域中si的含量一致,差异在于h和o的相对含量。若h的含量较多,则沙点问题严重,若o的含量较多也就是h含量较少,则沙点问题得到有效改善。

116.在本技术实施例中,第一绝缘层106可以在反应腔室内制备得到。并且,该第一绝缘层106是通过控制沉积工艺中向反应腔室内通入的氧气含量形成主要成分为氧化硅的膜层。其中,在第一绝缘层106的厚度方向上,多个测试位置的含氧原子数量百分比在理论上是一致的,但是在实际测试中具有一定差,但是的差值不超过

±

3%,最大数值和最小数值的差值不超过5%。

117.也即是,该第一绝缘层106的厚度方向上的各个测试位置的含氧原子数量百分比基本保持在数值波动范围(即最大的差值不超过5%)内。如附图3,微观上呈波浪线,宏观上接近直线。

118.在本技术实施例中,第一绝缘层106可以包括相对的第一表面和第二表面。其中,第一表面为靠近金属氧化物半导体层103的表面,第二表面为远离金属氧化物半导体层103的表面。从第二表面到第一表面的多个测试位置中,氧原子的分布情况为:越靠近第二表面的位置每相邻两个测试位置的含氧原子数量百分比的差值越大,越靠近第一表面的位置每相邻两个测试位置的含氧原子数量百分比的差值越小。

119.体现在图3上可以看出,第一绝缘层106的厚度方向上的各个测试位置的含氧原子

数量百分比曲线中,越远离金属氧化物半导体层103的曲线(图3中106范围内越靠左的曲线)波动幅度越大,越靠近金属氧化物半导体层103的曲线(图3中106范围内越靠右的曲线)波动幅度越小。

120.其中,测试位置可以为第一绝缘层106在厚度方向的位置。相邻两个测试位置可以为第一绝缘层106在厚度方向上的相邻的位置。从图3可以看出,第一绝缘层106的厚度方向上的各个测试位置的含氧原子数量百分比曲线可以为连续的曲线,因此第一绝缘层106在厚度方向上的测试位置也可以为连续的测试位置。

121.并且,测试第一绝缘层106在厚度方向上的各个测试位置的含氧原子数量时,可以直接在形成第一绝缘层106之后,对该第一绝缘层106的外侧壁进行测试。当然,也可以沿第一绝缘层106的厚度方向切割第一绝缘层106之后,对切割得到的第一绝缘层106的侧壁进行测试。本技术实施例对此不做限定。

122.图8是本技术实施例提供的另一种显示面板的结构示意图。参考图8可以看出,金属氧化物薄膜晶体管10还可以包括:第二绝缘膜107。该第二绝缘膜107可以位于第一绝缘层106远离金属氧化物半导体层103的一侧。其中,该第二绝缘膜107可以包含硅元素,且该第二绝缘膜107还可以包括氧元素和氮(n)元素中的至少之一。

123.由于第二绝缘膜107位于第一绝缘层106远离栅极101的一侧,因此该第二绝缘膜107可以起到阻隔作用。例如该第二绝缘膜107可以阻隔外界的杂质,氢元素或氧元素等通过第二绝缘膜107进入关键膜层。其中,该关键膜层可以为位于第二绝缘膜107靠近栅极101的一侧的膜层,例如关键膜层包括第一绝缘层106,源极104,漏极105以及金属氧化物半导体层103。

124.可选的,第一绝缘层106为单层的氧化硅膜层。该单层的氧化硅膜层可以是采用相同工艺条件制备出的膜层质量(简称膜质)相同的膜层。

125.在一些实施方式中,第二绝缘膜107可以仅包括氧化硅膜层,或者可以仅包括氮化硅膜层,又或者可以包括依次层叠在第一绝缘层106的一侧的氧化硅膜层和氮化硅膜层,再或者可以包括依次层叠在第一绝缘层106的一侧的氧化硅膜层,氮氧化硅膜层以及氮化硅膜层。

126.在一些中小尺寸的实施例中,第一绝缘层106和第二绝缘膜107之间还可以具有有机树脂(resin)。作为一种可选的实现方式,若第二绝缘膜107仅包括氮化硅膜层,则第一绝缘层106和第二绝缘膜107可以基于膜层的材料进行区分。并且,第二绝缘膜107可以在高温退火过程中将氮化硅膜层中的h元素排出。

127.示例的,若金属氧化物薄膜晶体管的特性可以满足基本要求,则为了提高产能降低成本,可以直接在第一绝缘层106(该第一绝缘层106为单层的氧化硅膜层)上形成氮化硅膜层。

128.作为另一种可选的实现方式,金属氧化物薄膜晶体管的特性要求较高,第一绝缘膜106(第一绝缘层106为单层的氧化硅膜层,该氧化硅膜层称为第一氧化硅膜层)上可以设置与第一氧化硅膜层的膜质具有差异的第二氧化硅膜层。并且,该第二氧化硅膜层远离第一绝缘层106的一侧具有氮化硅膜层。其中,第二氧化硅膜层和氮化硅膜层可以同属于第二绝缘膜107。

129.需要说明的是,第一氧化硅膜层和第二氧化硅膜层的膜质具有差异可以用于表示

下述差异中的至少一种:第一氧化硅膜层中的含氧原子百分比,与第二氧化硅膜层中的含氧原子百分比的差异较大;形成第一氧化硅膜层时的沉积速率与形成第二氧化硅膜层时的沉积速率的差异较大;第一氧化硅膜层的致密度与第二氧化硅膜层的致密度的差异较大。

130.示例的,第二绝缘膜107中的氧化硅膜层中的氧原子百分比不超过第一绝缘层106中氧化硅膜层中的氧原子百分比。并且,二者的差值大于5%至15%,例如为10%。

131.可选的,第二绝缘膜107中的氧化硅膜层的厚度可以大于第一绝缘层106的厚度,例如第二绝缘膜107中的氧化硅膜层的厚度为第二绝缘膜107中的氮化硅膜层的厚度可以为

132.若在形成第一绝缘层106(第一氧化硅膜层)之后且在形成第二氧化硅膜层之前,通过补氧层对金属氧化物半导体层103进行补氧,则第二氧化硅膜层的作用是改善氮化硅膜层和第一氧化硅膜层的界面,防止氮化硅膜层中的氢元素进入与源极104或漏极105均不重叠的金属氧化物半导体层103的第二区域,或者进入与源极104或漏极105中和金属氧化物半导体层103接触的界面。也即是,第二绝缘膜107中的第二氧化硅膜层为过渡膜层,主要起到改善界面并防止氢元素或水汽进入金属氧化物薄膜晶体管的关键膜层。

133.并且,第二绝缘膜107可以在高温退火过程中将其包括的氮化硅膜层中的h元素排出,并将第一绝缘层106中的o元素补到金属氧化物半导体层103中。

134.作为又一种可选的实现方式,第二绝缘膜107可以包括层叠在第一绝缘层106的一侧的氧化硅膜层,氮氧化硅膜层以及氮化硅膜层。

135.在该实现方式中,第二绝缘膜107中的氧化硅膜层的作用可以与上一种实现方式中第二氧化硅膜层的作用相同。并且,第二绝缘膜107可以在高温退火过程中将其包括的氮氧化硅以及氮化硅膜层中的氢元素排出,并将第一绝缘层106中的氧元素补到金属氧化物半导体层103中。

136.其中,第二绝缘膜107的氧化硅膜层中的硅氧原子数比为33:67,即si:o=33:67。第二绝缘膜107的氮氧化硅膜层中的硅氧氮原子数比为36:52:12,即si:o:n=36:52:12。第二绝缘膜107的氮化硅膜层中的硅氮原子数比为51:49,即si:n=51:49。

137.可选的,第二绝缘膜107中的氧化硅膜层的厚度可以大于第一绝缘层106的厚度,例如第二绝缘膜107中的氧化硅膜层的厚度为第二绝缘膜107中的氮氧化硅膜层的厚度可以为第二绝缘膜107中的氮化硅膜层的厚度可以为

138.在本领域,第一绝缘层106和第二绝缘膜107也称为钝化层(passivation layer,pvx),即第一绝缘层106称为第一钝化层,第二绝缘膜107称为第二钝化层。

139.在本领域中,一般情况下,相关技术中的第一钝化层106的厚度范围在至范围内,该第一钝化层106能够防止外界的氢元素进入关键膜层。但是本技术实施例中的第一钝化层106的厚度小于其作用是便于为金属氧化物半导体层103进行补氧以及降低金属氧化物半导体层103的表面缺陷。

140.并且,本技术实施例中防止外界的氢元素进入关键膜层的主要膜层是第二钝化层107。该第二钝化层107的结构可以如上述实施例所描述的结构。也即是,本技术实施例中的第一钝化层106(单层的氧化硅膜层,厚度小于2000埃)不相当于现有技术的第一钝化层(厚

度范围在3000埃至5000埃范围内的氧化硅膜层)。

141.在本技术实施例中,由于第一绝缘层106为单层的氧化硅膜层,因此该第一绝缘层106是采用相同工艺条件制备出的膜层质量(简称膜质)相同的膜层。由此,第一绝缘层106在沿第一绝缘层106的厚度方向上的多个测试位置的致密度相同。其中,第一绝缘层106在沿第一绝缘层106的厚度方向上的多个测试位置的致密度相同可以是指:第一绝缘层106在沿第一绝缘层106的厚度方向上的多个测试位置的致密度完全相同。或者是指:第一绝缘层106在沿第一绝缘层106的厚度方向上的多个测试位置的致密度在一定的误差范围内。例如,第一绝缘层106在沿第一绝缘层106的厚度方向上的多个测试位置的致密度偏差不超过5%。

142.可选的,该第一绝缘层106中,越靠近第一表面的位置每相邻两个测试位置的致密度,以及越靠近第二表面的位置每相邻两个测试位置的致密度,与第一绝缘层106的第一表面和第二表面之间的区域的致密度会存在一定的差异。例如,第一绝缘层106中越靠近第一表面的位置每相邻两个测试位置的致密度,以及越靠近第二表面的位置每相邻两个测试位置的致密度,与第一绝缘层106的第一表面和第二表面之间的区域的致密度的误差范围为0%至5%。

143.需要说明的是,在第一绝缘层106的厚度方向上,多个测试位置的含氧原子百分比的差值不超过5%,以及多个测试位置的致密度相同均可以用于说明该第一绝缘层106为单层膜层。

144.在本技术实施例中,第一绝缘层106的致密度小于第二绝缘膜107的致密度。第一绝缘层106的致密度小,因此第一绝缘层106相对而言比第二绝缘膜107疏松。由此在形成第一绝缘层106之后且在形成第二绝缘膜107之前为金属氧化物半导体层103补充氧气更为容易。同时,在形成第二绝缘膜107之后的高温退火过程中,因第二绝缘膜107致密,金属氧化物半导体层103中的氧气容易溢出并陷于第一绝缘层106内而不容易通过第二绝缘膜107释放到外部。这有利于第一绝缘层106再次为金属氧化物半导体层103补氧,避免金属氧化物半导体层103以及其周边的氢元素的浓度过大而导致的金属氧化物薄膜晶体管的特性较差。

145.其中,膜层的致密度可以与膜层的沉积速率负相关。也即是,膜层的沉积速率越大,膜层的致密度越小;膜层的沉积速率越小,膜层的致密度越大。由此,第一绝缘层106的沉积速率可以大于第二绝缘膜107的沉积速率,以使得第一绝缘层106的致密度小于第二绝缘膜107的致密度。

146.可选的,第一绝缘层106的沉积速率为左右。示例的,第一绝缘层106的沉积速率为不超过第二绝缘膜107的氧化硅膜层的沉积速率可以大于第一绝缘层106的沉积速率,例如可以为至

147.由于第二绝缘膜107的氧化硅膜层的厚度相对于第一绝缘层106的厚度厚,因此为了提高第二绝缘膜107的制备效率,可以使得第二绝缘膜107的氧化硅膜层的沉积速率大于第一绝缘层106的沉积速率。

148.需要说明的是,第一绝缘层106的致密度小于第二绝缘膜107的致密度用于表示:第一绝缘层106的致密度小于第二绝缘膜107的氮化硅膜层的致密度。

149.参考图9,形成金属氧化物半导体层103后需要排出氢元素,例如可以进行退火处

理。该退火处理同时会导致金属氧化物半导体层103损失一部分氧原子。因此参考图10,为了保证金属氧化物薄膜晶体管制作完成后金属氧化物半导体层103中足够的氧浓度,避免其导体化,需要在形成第一绝缘层106后对金属氧化物半导体层103进行有效补氧。在形成第一绝缘层106之后且在形成第二绝缘膜107之前,在第一绝缘层106远离栅极101的一侧形成补氧层(补氧层在补氧完成之后需去除,该补氧层的材料可以为铟镓锌氧化物)。

150.该补氧的过程为补氧层中的氧元素通过第一绝缘层106扩散至金属氧化物半导体层103。其中,氧元素需要通过第一绝缘层106扩散至金属氧化物半导体层10,则需要将第一绝缘层106设计的较为疏松(即致密度较小)。由此在本技术实施例中,将第一绝缘层106的沉积速率设计的较大(例如大于),以便制备得到较为疏松的第一绝缘层106,进而使得补氧层中的氧元素能够通过疏松的第一绝缘层106扩散至金属氧化物半导体层103,以减少金属氧化物半导体层103中的氧空位的数量,提高金属氧化物薄膜晶体管10的稳定性。

151.其中,为了便于示出对金属氧化物薄膜晶体管10的金属氧化物半导体层103的补氧过程,图2,图9以及图10仅示出了金属氧化物半导体层103,漏极105以及第一绝缘层106。

152.在本技术实施例中,第一绝缘层106的致密度(即疏松程度)可以采用氟化氢(hf)溶液对第一绝缘层106进行刻蚀时的刻蚀速率来表征。其中,刻蚀速率越快表明第一绝缘层106的致密度越小(即第一绝缘层106越疏松);刻蚀速率越慢表明第一绝缘层106的致密度越大(即第一绝缘层106越致密)。

153.可选的,本技术实施例中,采用hf溶液刻蚀第一绝缘层106时的刻蚀速率超过(埃/秒)且不超过示例的,采用hf溶液刻蚀第一绝缘层106时的刻蚀速率的范围可以为在至的范围内。

154.通常情况下,hf溶液刻蚀时的刻蚀速率大于即可认为膜层较为疏松,而本技术实施例中,采用hf溶液刻蚀第一绝缘层106时的刻蚀速率达到可以说明该第一绝缘层106的致密度较小。

155.通过设计较为疏松的第一绝缘层106,可以便于形成在第一绝缘层106远离栅极101的一侧的补氧层对金属氧化物半导体层103进行补氧。

156.可选的,第一绝缘层106的厚度和第二绝缘膜107的厚度的比值范围为0.2至0.5。示例的,第一绝缘层106(单层的氧化硅层)的厚度为1000埃。第二绝缘膜107包括依次层叠在第一绝缘层106上的氧化硅膜层和氮化硅膜层。其中,第二绝缘膜107中的氧化硅膜层的厚度为3000埃,氮化硅膜层的厚度为即第二绝缘膜107的厚度为4000埃。第一绝缘层106的厚度和第二绝缘膜107的厚度的比值为1000/4000=0.25。

157.由于第一绝缘层106的厚度和第二绝缘膜107的厚度的比值较小,因此可以进一步说明该第一绝缘层106的厚度较薄。

158.在本技术实施例中,若第一绝缘层106的厚度较薄(例如厚度小于),则可能会导致金属氧化物半导体层103易被导体化,金属氧化物薄膜晶体管10的性能较差。若第一绝缘层106的厚度较厚(例如大于),则参考图11,由于第一绝缘层106的膜层压力较大,容易导致第一绝缘层106出现裂纹。由于该裂纹可能会露出源极104或漏极105,因此该裂纹的出现可能会导致刻蚀液通过该裂纹流至金属氧化物半导体层103,对该金属氧化物

半导体层103进行了刻蚀,导致金属氧化物薄膜晶体管的特性恶化,严重时会导致显示面板出现沙点。其中,图11所示的两条白色虚线中,左侧的白色虚线为源极104或漏极105与金属氧化物半导体层103的分界线,右侧的白色虚线为第一绝缘层106与金属氧化物半导体层103的分界线。

159.由此,本技术实施例提供的金属氧化物薄膜晶体管10中的第一绝缘层106的厚度范围为至一方面可以避免金属氧化物半导体层103易被导体化,保证金属氧化物薄膜晶体管10的性能,另一方面可以避免第一绝缘层106出现裂纹,保证金属氧化物薄膜晶体管10的良率。示例的,第一绝缘层106的厚度大于且不超过

160.参考图12,第一绝缘层106和第二绝缘膜107中可以具有第一过孔,该第一过孔可以用于露出漏极105,以便后续在第二绝缘膜107远离栅极101的一侧形成的像素单元通过该第一过孔与漏极105电连接。

161.参考图13,栅极绝缘层102,第一绝缘层106和第二绝缘膜107中可以具有第二过孔,该第二过孔可以用于露出栅极101,以便后续在第二绝缘膜107远离栅极101的一侧形成的公共(common)电极通过该第二过孔与栅极101电连接。

162.其中,图12和图13中,用于表示第二绝缘膜中的氧化硅膜层,或者还包括第二绝缘膜中的氮氧化硅膜层的含义是:在第二绝缘膜107包括氧化硅膜层和氮化硅膜层的情况下,该层可以为第二绝缘膜的氮化硅膜层;在第二绝缘膜107包括氧化硅膜层,氮氧化硅膜层,以及氮化硅膜层的情况下,该层可以为第二绝缘膜的氮氧化硅膜层和氮化硅膜层。图13所示的三条白色虚线中,最下侧的白色虚线用于表示栅极101和栅极绝缘层102的分界线,中间的白色虚线用于表示栅极绝缘层102和第一绝缘层106的分界线,最上侧的白色虚线用于表示第二绝缘膜107的氧化硅膜层和第二绝缘膜107的氮化硅膜层或氮氧化硅膜层的分界线。

163.在本技术实施例中,第一绝缘层106中的氧化硅膜层和第二绝缘膜107中的氧化硅膜层中第一过孔的坡度角的范围可以为40度至60度。第二绝缘膜107中氮化硅膜层中第一过孔的坡度角的范围可以为60度至70度。参考图12,第一绝缘层106中的氧化硅膜层和第二绝缘膜107中的氧化硅膜层中第一过孔的坡度角,与第二绝缘膜中氮化硅膜层中第一过孔的坡度角大致相等。

164.其中,第一绝缘层106中的氧化硅膜层和第二绝缘膜107中的氧化硅膜层中第一过孔的坡度角可以是指:第一绝缘层106中的氧化硅膜层和第二绝缘膜107中的氧化硅膜层中第一过孔的侧壁与底面之间的夹角。第二绝缘膜107中氮化硅膜层中第一过孔的坡度角可以是指:第二绝缘膜107中氮化硅膜层中第一过孔的侧壁与底面之间的夹角。

165.另外,栅极绝缘层102的第二过孔的坡度角可以大于80度。第一绝缘层106中的氧化硅膜层和第二绝缘膜107中的氧化硅膜层中第二过孔的坡度角的范围可以为40度至60度。第二绝缘膜107中氮化硅膜层中第二过孔的坡度角的范围可以大于80度。

166.其中,栅极绝缘层102的第二过孔的坡度角可以是指:栅极绝缘层102的第二过孔的侧壁与底面之间的夹角。第一绝缘层106中的氧化硅膜层和第二绝缘膜107中的氧化硅膜层中第二过孔的坡度角可以是指:第一绝缘层106中的氧化硅膜层和第二绝缘膜107中的氧化硅膜层中第二过孔的侧壁与底面之间的夹角。第二绝缘膜107中氮化硅膜层中第二过孔

的坡度角可以是指:第二绝缘膜107中氮化硅膜层中第二过孔的侧壁与底面之间的夹角。

167.在本技术实施例中,源极104和漏极105的厚度可以大于且小于并且,源极104和漏极105的坡度角均小于60

°

(度)。将源极104的坡度角以及漏极105的坡度角设计的均较小,可以避免形成在源极104和漏极105远离衬底基板20的一侧的第一绝缘层106在源极104的爬坡处以及在漏极105的爬坡处出现裂纹,保证金属氧化物薄膜晶体管10的良率。

168.其中,源极104的坡度角可以是指:源极104的侧壁与源极104靠近栅极101的一面之间的夹角。漏极105的坡度角可以是指:漏极105的侧壁与漏极105靠近栅极101的一面之间的夹角。

169.在本技术实施例中,金属氧化物半导体层103可以包括相对的第一表面和第二表面,该第一表面相对于第二表面更靠近衬底基板20。其中,该金属氧化物半导体层103中靠近第一表面的部分包括非晶或纳米晶的金属氧化物。该金属氧化物半导体层103中靠近第二表面的部分包括c轴结晶的金属氧化物。

170.该非晶或纳米晶的金属氧化物包含铟元素、镓元素、锌元素、锡以及镨元素中的至少之一。该c轴结晶的金属氧化物包含铟元素、镓元素、锌元素、锡元素以及镨元素中的至少之一。

171.可选的,非晶或纳米晶的金属氧化物包含铟镓锌氧化物。该铟镓锌氧化物的铟镓锌原子数比为4:2:3,或者该铟镓锌氧化物的铟镓锌原子数比为1:1:1,又或者铟镓锌氧化物的铟镓锌原子数比为1:3:6。其中,非晶或纳米晶铟镓锌氧化物铟镓锌原子数比是指铟原子数:镓原子数:锌原子数。例如,铟镓锌氧化物的铟镓锌原子数比为4:2:3,则该非晶或纳米晶铟镓锌氧化物可以为非晶或纳米晶in4ga2zn3ox。

172.另外,c轴结晶的金属氧化物包含铟镓锌氧化物。该铟镓锌氧化物的铟镓锌原子数比为4:2:3,或者该铟镓锌氧化物的铟镓锌原子数比为1:1:1,又或者铟镓锌氧化物的铟镓锌原子数比为1:3:6。其中,c轴结晶铟镓锌氧化物铟镓锌原子数比是指铟原子数:镓原子数:锌原子数。例如,铟镓锌氧化物的铟镓锌原子数比为4:2:3,则该c轴结晶铟镓锌氧化物可以为c轴结晶in4ga2zn3ox。

173.在本技术实施例中,对于形成图1所示的金属氧化物薄膜晶体管10中的金属氧化物半导体层103的过程包括:采用磁控溅射设备在栅极绝缘层102远离栅极101的一侧形成非晶或纳米晶的金属氧化物,之后再采用磁控溅射设备在非晶或纳米晶的金属氧化物远离栅极101的一侧形成c轴结晶的金属氧化物。

174.可选的,非晶或纳米晶的金属氧化物的厚度范围为至c轴结晶的金属氧化物的厚度范围为至

175.另外,金属氧化物半导体层103中靠近第一表面的部分(即非晶或纳米晶的金属氧化物)的载流子迁移率的范围为10cm2/v

·

s(平方厘米/伏

·

秒)至20cm2/v

·

s。例如非晶或纳米晶的金属氧化物的载流子迁移率可以为15cm2/v

·

s。由于非晶或纳米晶的金属氧化物的载流子迁移率较大,因此该金属氧化物薄膜晶体管的导电性较好。

176.综上所述,本技术实施例提供了一种金属氧化物薄膜晶体管,由于该金属氧化物薄膜晶体管的第一绝缘层的含氧量较高,因此可以使得该第一绝缘层中的氧元素可以向金

属氧化物半导体层扩散,以达到对金属氧化物半导体层进行补氧的作用,进而提高金属氧化物薄膜晶体管的稳定性。并且,该第一绝缘层与金属氧化物半导体层的界面匹配,能够降低金属氧化物半导体层的表面缺陷。同时,金属氧化物半导体层的含氧原子数量百分比大于45%,可以使金属氧化物半导体层内的氧空位不会太多,不容易在器件工作时引起金属氧化物薄膜晶体管的特性负偏,可有效降低金属氧化物薄膜晶体管的特性负偏导致的产品沙点不良。

177.本技术实施例提供的一种金属氧化物薄膜晶体管的制备方法,该方法可以用于制备图1所示的金属氧化物薄膜晶体管10。该方法可以包括:在衬底基板20上形成栅极101,栅极绝缘层102,金属氧化物半导体层103,源极104,漏极105,以及第一绝缘层106。其中,源极104和漏极105可以采用同一次构图工艺制备得到,即源极104和漏极105可以位于同层。

178.参考图1,制备得到的金属氧化物薄膜晶体管10中,栅极绝缘层102,金属氧化物半导体层103,源极104,以及第一绝缘层106沿远离栅极101的方向依次层叠。并且,第一绝缘层106靠近栅极101的一侧与金属氧化物半导体层103至少部分接触。示例的,金属氧化物半导体层103在衬底基板20上的正投影包括与源极104和漏极105的至少部分重叠的第一区域,以及与源极104和漏极105均不重叠的第二区域。也即是,金属氧化物半导体层101中位于源极104和漏极105下方的区域作为第一区域,位于源极104和漏极105之间的区域作为第二区域。第一绝缘层106靠近栅极101的一侧与金属氧化物半导体层103位于第二区域的部分接触。

179.其中,第一绝缘层106为至少含有硅元素和氧元素的无机绝缘层。该第一绝缘层106在实际测试中,该第一绝缘层106中还具有少量的氮元素,但是氮元素的原子数占比非常少,因此可以将该第一绝缘层106简称为氧化硅膜层。

180.该第一绝缘层106的含氧原子数量百分比大于50%。可选的,第一绝缘层106的含氧原子数量百分比的范围为50%至75%。示例的,第一绝缘层106的含氧百分比可以为55%,60%,65%或者70%等。也即是,该第一绝缘层106中的含氧量较高,该第一绝缘层106为富氧膜层。

181.在本技术实施例中,金属氧化物半导体层103的含氧原子数量百分比大于45%。其中,该金属氧化物半导体层103的含氧原子数量百分比大于45%为实际测试的数据,该含氧原子数量百分比大于45%可以使金属氧化物半导体层103内的氧空位不会太多,不容易在器件工作时引起金属氧化物薄膜晶体管的特性负偏,可有效降低金属氧化物薄膜晶体管的特性负偏导致的产品沙点不良。

182.参考图2,由于金属氧化物半导体层103的迁移率较大,因此可能会导致金属氧化物薄膜晶体管中金属氧化物半导体层103的氧空位相对较多,金属氧化物薄膜晶体管的特性控制难度较大。因此将第一绝缘层106的含氧百分比设计的较大,可以使得该第一绝缘层106中的氧元素可以向金属氧化物半导体层103扩散,以达到对金属氧化物半导体层103进行补氧的作用(例如在形成该第一绝缘层106之后且至形成第二绝缘膜107之前在第一绝缘层106上形成补氧层,以对金属氧化物半导体层103进行补氧),进而提高金属氧化物薄膜晶体管的稳定性。其中,补氧层的材料可以为igzo。

183.另外,该第一绝缘层106位于金属氧化物半导体层103的一侧,该第一绝缘层106靠近金属氧化物半导体层103的一面,可以与金属氧化物半导体层103靠近第一绝缘层106的

一面匹配(即界面匹配),能够降低金属氧化物半导体层103的表面缺陷。

184.由此可知,该第一绝缘层106的作用可以包括:对金属氧化物半导体层103进行补氧,以及降低金属氧化物半导体层103的表面缺陷。

185.综上所述,本技术实施例提供了一种金属氧化物薄膜晶体管的制备方法,由于该方法制备得到的金属氧化物薄膜晶体管的第一绝缘层的含氧量较高,因此可以使得该第一绝缘层中的氧元素可以向金属氧化物半导体层扩散,以达到对金属氧化物半导体层进行补氧的作用,进而提高金属氧化物薄膜晶体管的稳定性。并且,该第一绝缘层与金属氧化物半导体层的界面匹配,能够降低金属氧化物半导体层的表面缺陷。同时,金属氧化物半导体层的含氧原子数量百分比大于45%,可以使金属氧化物半导体层内的氧空位不会太多,不容易在器件工作时引起金属氧化物薄膜晶体管的特性负偏,可有效降低金属氧化物薄膜晶体管的特性负偏导致的产品沙点不良。

186.图14是本技术实施例提供的一种金属氧化物薄膜晶体管的制备方法的流程图。该方法可以上述实施例所提供的金属氧化物薄膜晶体管,例如用于制备图1所示的金属氧化物薄膜晶体管。参考图14,该方法可以包括:

187.步骤301、在衬底基板上形成栅极。

188.在本技术实施例中,可以先获取一衬底基板20,并在衬底基板20的一侧形成栅极薄膜,之后对该栅极薄膜进行图案化处理,从而得到栅极101。其中,该衬底基板20可以为玻璃基板。

189.步骤302、在栅极远离衬底基板的一侧形成栅极绝缘层。

190.在本技术实施例中,在形成栅极101之后,可以在该栅极101远离衬底基板20的一侧形成栅极绝缘层102,以使得栅极101与后续形成的源极104和漏极105绝缘。

191.可选的,栅极绝缘层102可以包括沿远离衬底基板20的方向依次层叠的第一子栅极绝缘层102和第二子栅极绝缘层102。该第一子栅极绝缘层102的材料可以为氮化硅,第二子栅极绝缘层102的材料可以为氧化硅。

192.步骤303、在栅极绝缘层远离衬底基板的一侧形成金属氧化物半导体薄膜。

193.在形成栅极绝缘层102之后,可以在该栅极绝缘层102远离衬底基板20的一侧形成金属氧化物半导体薄膜,并且,该金属氧化物半导体薄膜可以整层覆盖该衬底基板20。

194.可选的,可以采用磁控溅射设备在栅极绝缘层102远离衬底基板20的一侧形成第一薄膜。该第一薄膜可以采用迁移率较高的材料进行制备。之后,再采用磁控溅射设备在第一薄膜远离衬底基板20的一侧形成第二薄膜。其中,第一薄膜和第二薄膜可以统称为金属氧化物半导体薄膜。

195.其中,该第一薄膜可以为非晶或纳米晶的金属氧化物,该第二薄膜可以为c轴结晶的金属氧化物。该非晶或纳米晶的金属氧化物包含铟元素、镓元素、锌元素、锡以及镨元素中的至少之一。该c轴结晶的金属氧化物包含铟元素、镓元素、锌元素、锡元素以及镨元素中的至少之一。

196.可选的,非晶或纳米晶的金属氧化物包含铟镓锌氧化物。该铟镓锌氧化物的铟镓锌原子数比为4:2:3,或者该铟镓锌氧化物的铟镓锌原子数比为1:1:1,又或者铟镓锌氧化物的铟镓锌原子数比为1:3:6。其中,非晶或纳米晶铟镓锌氧化物铟镓锌原子数比是指铟原子数:镓原子数:锌原子数。例如,铟镓锌氧化物的铟镓锌原子数比为4:2:3,则该非晶或纳

米晶铟镓锌氧化物可以为非晶或纳米晶in4ga2zn3ox。

197.另外,c轴结晶的金属氧化物包含铟镓锌氧化物。该铟镓锌氧化物的铟镓锌原子数比为4:2:3,或者该铟镓锌氧化物的铟镓锌原子数比为1:1:1,又或者铟镓锌氧化物的铟镓锌原子数比为1:3:6。其中,c轴结晶铟镓锌氧化物铟镓锌原子数比是指铟原子数:镓原子数:锌原子数。例如,铟镓锌氧化物的铟镓锌原子数比为4:2:3,则该c轴结晶铟镓锌氧化物可以为c轴结晶in4ga2zn3ox。

198.可选的,第一薄膜的厚度范围为至第二薄膜的厚度范围为至

199.步骤304、对金属氧化物半导体薄膜进行图案化处理,得到金属氧化物半导体层。

200.在本技术实施例中,在形成金属氧化物半导体薄膜之后,可以采用光刻工艺该金属氧化物半导体薄膜进行图案化处理,得到金属氧化物半导体层103。其中,该金属氧化物半导体层103在衬底基板20上的正投影与栅极101在衬底基板20上的正投影至少部分重叠。该光刻工艺可以包括:光刻胶(photoresist,pr)涂覆、曝光、显影、刻蚀和光刻胶剥离等工艺。该光刻工艺也可以称为掩膜板工艺。

201.可选的,上述步骤303中的金属氧化物半导体薄膜包括第一薄膜和第二薄膜。由此该步骤对金属氧化物半导体薄膜进行图案化处理的可以是指对第一薄膜和第二薄膜进行图案化处理。其中,对第一薄膜进行图案化处理可以得到金属氧化物半导体层103中靠近第一表面的非晶或纳米晶的金属氧化物,对第二薄膜进行图案化处理可以得到金属氧化物半导体层103中靠近第二表面的c轴结晶的金属氧化物。其中,第一表面和第二表面为金属氧化物半导体层103相对的两面,且第一表面相对于第二表面更靠近衬底基板20。

202.其中,该金属氧化物半导体层103中靠近第一表面的非晶或纳米晶的金属氧化物的载流子迁移率较高。可选的,金属氧化物半导体层103中靠近第一表面的非晶或纳米晶的金属氧化物的载流子迁移率的范围为10cm2/v

·

s至20cm2/v

·

s。例如载流子迁移率为15cm2/v

·

s。

203.步骤305、在金属氧化物半导体层远离衬底基板的一侧形成源漏极薄膜。

204.在本技术实施例中,在制备得到金属氧化物半导体层103之后,可以在该金属氧化物半导体层103远离衬底基板20的一侧形成源漏极薄膜。其中,该源漏极薄膜的材料可以为金属材料,且源漏极薄膜可以整层覆盖该衬底基板20。

205.步骤306、对源漏极薄膜进行图案化处理,得到源极和漏极。

206.在本技术实施例中,在形成源漏极薄膜之后,可以采用光刻工艺对源漏极薄膜进行图案化处理,得到源极104和漏极105。其中,在刻蚀源漏极薄膜时,可以采用刻蚀剂对源漏极薄膜进行湿法刻蚀,得到源极104和漏极105。在该实现方式中,源极104和漏极105是采用同一次构图工艺制备得到的。

207.该源极104在衬底基板20上的正投影与金属氧化物半导体层103在衬底基板20上的正投影存在交叠区域。该漏极105在衬底基板20上的正投影与金属氧化物半导体层103在衬底基板20上的正投影存在交叠区域。

208.并且,制备得到的源极104和漏极105的厚度可以大于且小于另外,源极104靠近漏极105的侧壁,以及漏极105靠近源极104的侧壁可以为曲线或折线。由此,源极104靠近漏极105的侧壁中的不同区域与源极104靠近或远离第一绝缘层106的一面

之间的夹角不同,且漏极105靠近源极104的侧壁中的不同区域与漏极105靠近或远离第一绝缘层106的一面之间的夹角不同。

209.其中,制备得到的源极104和漏极105的坡度角均小于60

°

。将源极104的坡度角以及漏极105的坡度角设计的均较小,可以避免形成在源极104和漏极105远离栅极101的一侧的第一绝缘层106在源极104的爬坡处以及在漏极105的爬坡处出现裂纹,保证金属氧化物薄膜晶体管10的良率。

210.步骤307、采用化学气相沉积设备在源极远离衬底基板的一侧形成第一绝缘层。

211.在本技术实施例中,该金属氧化物薄膜晶体管的各个膜层可以在反应腔室内制备。在形成第一绝缘层106时,可以向反应腔室内通入n2o和sih4。可选的,n2o的含量和sih4的含量的比值可以大于78。示例的,n2o的含量和sih4的含量的比值可以为80。

212.参考图4,通过将n2o的含量和sih4的含量的比值设计的较大,可以使得制备得到的第一绝缘层106中的硅氧键在红外吸收光谱仪测试中的键能峰值达到1060cm-1至1080cm-1范围内。通常情况下,si-o的键能峰值达到1060cm-1以上的,表示膜层(第一绝缘层106)中的含氧量较高,可避免第一绝缘层106中的杂质(例如氢等)含量较高导致金属氧化物薄膜晶体管的特性不稳定。

213.在本技术实施例中,第一绝缘层106在制备时的沉积速率可以大于示例的,第一绝缘层106在制备时的沉积速率不超过

214.通过将第一绝缘层106在制备时的沉积速率设置的较大,可以使得形成的第一绝缘层106较为疏松(致密度较小),便于后续形成在第一绝缘层106远离栅极101的一侧的补氧层对金属氧化物半导体层103进行补氧。

215.在本技术实施例中,第一绝缘层106的沉积速率与在制备该第一绝缘层106时化学气相沉积设备的沉积功率,沉积压力,以及反应腔室内的温度相关。

216.另外,为了检测反应腔室不同温度下形成的第一绝缘层106的致密度(即疏松程度),可以先在不同温度的反应腔室形成不同的第一绝缘层106,采用1%的hf溶液对形成的各个第一绝缘层106进行湿法刻蚀,并采用湿法腐蚀率(wet etch rate,wer)表征第一绝缘层106的致密度。其中,湿法腐蚀率越大的第一绝缘层106越疏松,湿法腐蚀率越小的第一绝缘层106越致密。

217.参考图15,1%的hf溶液对反应腔室的温度在230℃时形成的第一绝缘层106的湿法腐蚀率为相对于反应腔室在其他温度下时形成的第一绝缘层106的湿法腐蚀率快。也即是,反应腔室的温度在230℃时形成的第一绝缘层106较疏松。由此,可以使得形成第一绝缘层106时,反应腔室的温度范围为100℃至300℃,进一步为200℃至250℃,例如为230℃。

218.在本技术实施例中,若第一绝缘层106的厚度较薄(例如小于),则可能会导致金属氧化物半导体层103易被导体化,金属氧化物薄膜晶体管的性能较差。若第一绝缘层106的厚度较厚(例如大于),则由于第一绝缘层106的膜层内应力较大,容易导致第一绝缘层106与源极104或漏极105交叠的区域出现裂纹。由于该裂纹可能会露出源极104或漏极105,因此该裂纹的出现可能会直接导致源极104或漏极105被氧化,甚至会被腐蚀。并且,位于源极104或漏极上方的膜层中的氢元素可能会通过源极104或漏极105进入与源极

104或漏极105接触的金属氧化物半导体层103的表面,导致金属氧化物薄膜晶体管的特性恶化,严重时会导致显示面板出现沙点。

219.由此,本技术实施例制备得到的第一绝缘层106的厚度范围为至一方面可以避免金属氧化物半导体层103易被导体化,保证金属氧化物薄膜晶体管的性能,另一方面可以避免第一绝缘层106出现裂纹,保证金属氧化物薄膜晶体管的良率。并且,第一绝缘层106的厚度较小(大于),因此第一绝缘层106的产能较高,降低成本,提高量产性。示例的,第一绝缘层106的厚度大于且不超过

220.步骤308、在第一绝缘层远离衬底基板的一侧形成补氧层。

221.在本技术实施例中,参考图2,由于金属氧化物半导体层103的迁移率较大,因此可能会导致金属氧化物半导体层103的氧空位相对较多,金属氧化物薄膜晶体管的特性控制难度较大。参考图9,形成金属氧化物半导体层103后需要排出氢元素,例如可以进行退火处理。该退火处理同时会导致金属氧化物半导体层103损失一部分氧原子。由此,参考图10,为了保证金属氧化物薄膜晶体管制作完成后金属氧化物半导体层103中足够的氧浓度,避免其导体化,需要在形成第一绝缘层106后对金属氧化物半导体层103进行有效补氧。在形成第一绝缘层106之后且在形成第二绝缘膜107之前,在第一绝缘层106远离栅极101的一侧形成补氧层。其中,补氧层的材料为铟镓锌氧化物,补氧层在衬底基板20上的正投影与金属氧化物半导体层103在衬底基板20上的正投影至少部分交叠。

222.由于上述步骤307制备得到的第一绝缘层106较为疏松(致密度较小),进而可以使得补氧层中的氧元素能够通过疏松的第一绝缘层106扩散至金属氧化物半导体层103,以减少金属氧化物半导体层103中的氧空位的数量,提高金属氧化物薄膜晶体管的稳定性。

223.步骤309、去除补氧层。

224.在本技术实施例中,在补氧层对金属氧化物半导体层103补氧完成后,可以将该补氧层去除,以便后续形成第二绝缘膜107。

225.步骤310、在第一绝缘层远离衬底基板的一侧形成第二绝缘膜。

226.在本技术实施例中,可以采用化学气相沉积设备在第一绝缘层106远离栅极的一侧形成第二绝缘膜107。并且,制备该第二绝缘膜107时的制备条件与制备第一绝缘层106时的制备条件不同。

227.以第二绝缘膜107包括位于第一绝缘层上依次层叠的氧化硅膜层和氮化硅膜层为例。第一绝缘层106的氧化硅膜层和第二绝缘膜107的氧化硅膜层的膜质具有差异。例如,第一绝缘层106的氧化硅膜层中的含氧原子百分比,与第二绝缘膜107的氧化硅膜层中的含氧原子百分比的差异较大;形成第一绝缘层106的氧化硅膜层时的沉积速率与形成第二绝缘膜107的氧化硅膜层时的沉积速率的差异较大;第一绝缘层106的氧化硅膜层的致密度与第二绝缘膜107的氧化硅膜层的致密度的差异较大。

228.其中,第二绝缘膜107的氧化硅膜层的作用是改善第二绝缘膜107的氮化硅膜层和第一绝缘层106的氧化硅膜层的界面,防止氮化硅膜层中的氢元素进入源极104或漏极105之间的金属氧化物半导体层103或者进入与源极104或漏极105中与金属氧化物半导体层103接触的界面。也即是,第二绝缘膜107中的氧化硅膜层主要起到改善界面并防止氢元素进入金属氧化物薄膜晶体管的关键膜层。其中,该关键膜层可以为位于第二绝缘膜107靠近

栅极101的一侧的膜层,例如关键膜层包括第一绝缘层106,源极104,漏极105以及金属氧化物半导体层103。

229.并且,第二绝缘膜107可以在高温退火过程中将其包括的氮化硅膜层中的氢元素排出,并将第一绝缘层106中的氧元素补到金属氧化物半导体层103中。

230.综上所述,本技术实施例提供了一种金属氧化物薄膜晶体管的制备方法,由于该方法制备得到的金属氧化物薄膜晶体管的第一绝缘层的含氧量较高,因此可以使得该第一绝缘层中的氧原子可以向金属氧化物半导体层扩散,以达到对金属氧化物半导体层进行补氧的作用,进而提高金属氧化物薄膜晶体管的稳定性。并且,该第一绝缘层与金属氧化物半导体层的界面匹配,能够降低金属氧化物半导体层的表面缺陷。同时,金属氧化物半导体层的含氧原子数量百分比大于45%,可以使金属氧化物半导体层内的氧空位不会太多,不容易在器件工作时引起金属氧化物薄膜晶体管的特性负偏,可有效降低金属氧化物薄膜晶体管的特性负偏导致的产品沙点不良。

231.本技术实施例还提供了一种显示面板,参考图1,该显示面板01可以包括:衬底基板20,以及设置在该衬底基板20的多个如上述实施例所提供的金属氧化物薄膜晶体管10(图1示出了一个金属氧化物薄膜晶体管10)。其中,该金属氧化物薄膜晶体管可以为图1或图8所示的金属氧化物薄膜晶管10。

232.可选的,该显示面板还可以包括:位于金属氧化物薄膜晶体管10的第二绝缘膜107远离衬底基板20的一侧的像素单元。其中,像素单元可以至少包括像素电极,该像素电极的材料可以为氧化铟锡(indium tin oxide,ito)。

233.本技术实施例还提供了一种显示装置。该显示装置可以包括供电组件以及如上述实施例所提供的显示面板。该供电组件用于为显示面板供电。

234.可选的,该显示装置可以为液晶显示装置、有机发光二极管(organic light-emitting diode,oled)显示装置(例如为有源矩阵有机发光二极管(active-matrix organic light-emitting diode,amoled))、电子纸、手机、平板电脑、电视机、显示器、笔记本电脑、数码相框或导航仪等任何具有显示功能以及指纹识别功能的产品或部件。

235.以上所述仅为本技术的可选实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1