一种聚丙烯电缆保护层及其制备方法与流程

1.本发明涉及电缆材料领域,具体涉及一种聚丙烯电缆保护层及其制备方法。

背景技术:

2.电力电缆作为电能输送的重要载体,在电力系统中应用十分广泛。随着国民经济的不断发展及分散式可再生能源中心的不断涌现,对电能进行长距离、大容量输送已成为电力系统发展的主要趋势,目前电力电缆的电压等级一般不超过550kv,输送容量的提升也受到限制,因此,迫切需要研发、制造出更高电压等级的电力电缆。

3.现有技术中,提升电缆的电压等级一般通过增大绝缘层的径向厚度实现。然而,提升绝缘层厚度往往会显著增加电缆的直径,这一方面会导致电缆的韧性降低,不利于电缆弯折,进而增大电缆铺设过程中的施工难度;另一方面,厚度过高且导热能力较差的绝缘层也不利于中心导体焦耳热的耗散,会增大电缆的温升程度,降低导体与绝缘材料的运行寿命。因此,如何在提升电力电缆的绝缘强度、电压等级以及增大电能传输能量的同时,不会降低电力电缆的机械韧性及散热能力,成为电力电缆加工中急需解决的问题。

技术实现要素:

4.本发明的目的在于克服现有技术存在的不足之处而提供一种聚丙烯电缆保护层及其制备方法。

5.为实现上述目的,本发明采取的技术方案为:一种聚丙烯电缆保护层,所述聚丙烯电缆保护层由内至外依次包括介电层、缓冲层和绝缘层,所述介电层的厚度占所述聚丙烯电缆保护层厚度的5%~12%;所述缓冲层的厚度占所述聚丙烯电缆保护层厚度的17%~25%;所述介电层由聚丙烯薄膜a绕包得到,所述缓冲层由聚丙烯薄膜b绕包得到,所述绝缘层由聚丙烯薄膜c绕包得到;

6.所述聚丙烯薄膜a包括以下重量份的组分:100份聚丙烯、8~10份氧化石墨烯和0.5~5份马来酸酐接枝聚丙烯,所述聚丙烯薄膜a的厚度为0.05~0.2mm;

7.所述聚丙烯薄膜b包括以下重量份的组分:100份聚丙烯、4~6份氧化石墨烯和0.5~5份马来酸酐接枝聚丙烯,所述聚丙烯薄膜b的厚度为0.05~0.2mm;

8.所述聚丙烯薄膜c包括以下重量份的组分:100份聚丙烯和0.5~5份马来酸酐接枝聚丙烯,所述聚丙烯薄膜c的厚度为0.05~0.2mm。

9.上述的聚丙烯电缆保护层由介电层、缓冲层和绝缘层组成,介电层、缓冲层和绝缘层分别依次由氧化石墨含量逐渐减少的聚丙烯薄膜绕包得到,使得聚丙烯电缆保护层形成介电梯度,可以大幅度提升电缆的耐电强度,并显著缩小绝缘层厚度,达到电力电缆耐电强度、机械韧性和导热能力的平衡,实现了在提升电力电缆的绝缘强度、电压等级以及增大电能传输能量的同时,不会降低电力电缆的机械韧性及散热能力;现有的介电梯度绝缘件中经常出现混料不均匀、填料团聚的问题,进而会导致薄膜在加工过程中发生局部应力集中而破裂,同时电缆中填料团聚区域容易发生绝缘失效,上述聚丙烯电缆保护层利用不同介

电参数的聚丙烯薄膜绕包后得到,有效避免了混料不均匀、填料团聚的问题;聚丙烯薄膜中含有马来酸酐接枝聚丙烯(pp-g-mah),作为石墨烯的表面改性剂,成为增进氧化石墨烯与聚丙烯分子之间粘接性和相容性的桥梁(增进了氧化石墨烯与聚丙烯颗粒料之间的粘接性和相容性),进而降低了介电常数和电导率的分散性,提升了击穿场强,提高了介电梯度电缆的稳定性;上述聚丙烯电缆保护层限定介电层、缓冲层和绝缘层的厚度比例,并且限定聚丙烯薄膜a、聚丙烯薄膜b和聚丙烯薄膜c的厚度,有利于改善聚丙烯电缆的韧性,增强耐电强度。

10.优选地,所述聚丙烯薄膜a的厚度为0.08~0.15mm;所述聚丙烯薄膜b的厚度为0.08~0.15mm;所述聚丙烯薄膜c的厚度为0.08~0.15mm。

11.优选地,所述介电层的厚度占所述聚丙烯电缆保护层厚度的8%~10%;所述缓冲层的厚度占所述聚丙烯电缆保护层厚度的17%~20%。

12.发明人通过研究发现,当介电层的厚度占所述聚丙烯电缆保护层厚度的8%~10%;缓冲层的厚度占所述聚丙烯电缆保护层厚度的17%~20%时,更有利于提高聚丙烯电缆保护层的耐电强度和韧性。

13.优选地,所述聚丙烯电缆保护层在160℃~180℃下热压成型。

14.通过在160℃~180℃下热压成型以去除聚丙烯电缆保护层的聚丙烯薄膜之间的气泡,有利于提高聚丙烯电缆保护层结构的均匀性。

15.优选地,所述聚丙烯薄膜a包括以下重量份的组分:100份聚丙烯、9~10份氧化石墨烯和1~5份马来酸酐接枝聚丙烯;

16.所述聚丙烯薄膜b包括以下重量份的组分:100份聚丙烯、5~6份氧化石墨烯和1~5份马来酸酐接枝聚丙烯;

17.所述聚丙烯薄膜c包括以下重量份的组分:100份聚丙烯和1~5份马来酸酐接枝聚丙烯。

18.优选地,所述聚丙烯的在200℃下的熔融指数为2~3g/10min。

19.优选地,所述聚丙烯薄膜a的相对介电常数为30~35,电导率(0.8~1.2)10-8

s/m,热导率为0.7~0.9w/m

·

k;

20.所述聚丙烯薄膜b的相对介电常数为10~12,电导率为(0.8~1.2)10-12

s/m,热导率为0.4~0.6w/m

·

k;

21.所述聚丙烯薄膜c的相对介电常数为2.2~2.5,电导率为(0.8~1.2)10-14

s/m,热导率为0.2~0.3w/m

·

k。

22.本发明还提供一种电缆,所述电缆由内至外依次包括导体、上述任一所述聚丙烯电缆保护层和外屏蔽层。

23.上述电缆采用上述任一所述聚丙烯电缆保护层,可以增强电缆的耐电强度,并且显著降低聚丙烯电缆保护层的厚度,达到电力电缆耐电强度、机械韧性和导热能力的平衡。

24.本发明还提供上述任一所述聚丙烯电缆保护层的制备方法,所述方法包括以下步骤:

25.(1)将聚丙烯薄膜a绕包为介电层;

26.(2)将聚丙烯薄膜b沿介电层绕包得到缓冲层;

27.(3)将聚丙烯薄膜c沿缓冲层绕包得到绝缘层;

28.(4)在160℃~180℃下热压成型,热压成型的热压方向包括中心对称且与所述聚丙烯电缆保护层的圆周垂直的若干个热压方向,若干个热压方向的压力大小偏差不超过2%。

29.更优选地,所述步骤(4)中,若干个热压方向的压力大小相等。

30.上述方法采用热等静压方法进行电缆保护层的热压成形,各个方向的压力相等,能够提升电缆保护层热压过程中的结构均匀性。

31.优选地,所述步骤(4)中,热压成型中采用逐级加压方式。

32.优选地,所述热压成型中的逐级加压方式包括以下步骤:维持聚丙烯电缆保护层的温度为160~180℃;

33.(a)以5mpa施加压力2min;

34.(b)去除压力等待20s;

35.(c)以10mpa加压2min;

36.(d)去除压力等待20s;

37.(e)以15mpa加压20min;

38.(f)去除压力后将温度降低至120摄氏度,稳定60min;

39.(g)以10摄氏度每分钟的速度缓慢降低至室温,得到聚丙烯电缆保护层。

40.本发明的有益效果在于:本发明提供了一种聚丙烯电缆保护层及其制备方法,本发明的聚丙烯电缆保护层具有以下优点:(1)由介电层、缓冲层和绝缘层组成,介电层、缓冲层和绝缘层分别依次由氧化石墨含量逐渐减少的聚丙烯薄膜绕包得到,使得聚丙烯电缆保护层形成介电梯度,可以大幅度提升电缆的耐电强度,并显著缩小绝缘层厚度,达到电力电缆耐电强度、机械韧性和导热能力的平衡,实现了在提升电力电缆的绝缘强度、电压等级以及增大电能传输能量的同时,不会降低电力电缆的机械韧性及散热能力;(2)现有的介电梯度绝缘件中经常出现混料不均匀、填料团聚的问题,进而会导致薄膜在加工过程中发生局部应力集中而破裂,同时电缆中填料团聚区域容易发生绝缘失效,上述聚丙烯电缆保护层利用不同介电参数的聚丙烯薄膜绕包后得到,有效避免了混料不均匀、填料团聚的问题;聚丙烯薄膜中含有马来酸酐接枝聚丙烯(pp-g-mah),作为石墨烯的表面改性剂,成为增进氧化石墨烯与聚丙烯分子之间粘接性和相容性的桥梁(增进了氧化石墨烯与聚丙烯颗粒料之间的粘接性和相容性),进而降低了介电常数和电导率的分散性,提升了击穿场强,提高了介电梯度电缆的稳定性;(3)本发明聚丙烯电缆保护层限定介电层、缓冲层和绝缘层的厚度比例,并且限定聚丙烯薄膜a、聚丙烯薄膜b和聚丙烯薄膜c的厚度,有利于改善聚丙烯电缆的韧性,增强耐电强度。

附图说明

41.图1为本发明实施例的电缆的主视剖面图。

42.图2为本发明实施例的电缆的侧视剖面图。

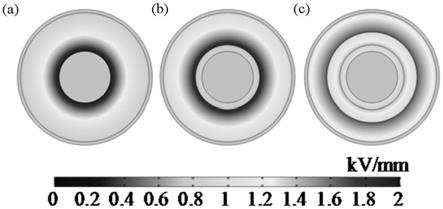

43.图3为本发明实施例的电缆的最大电场测试结果图。

44.1、中心导体,2、介电层,3、过渡层,4、绝缘层,5、外屏蔽层。

具体实施方式

45.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

46.实施例1

47.作为本发明实施例的一种聚丙烯电缆保护层,所述聚丙烯电缆保护层由内至外依次由介电层、缓冲层和绝缘层组成,所述介电层的厚度占所述聚丙烯电缆保护层厚度的10%;所述缓冲层的厚度占所述聚丙烯电缆保护层厚度的20%;所述介电层由聚丙烯薄膜a绕包得到,所述缓冲层由聚丙烯薄膜b绕包得到,所述绝缘层由聚丙烯薄膜c绕包得到;

48.所述聚丙烯薄膜a包括以下重量份的组分:100份聚丙烯、10份氧化石墨烯和1份马来酸酐接枝聚丙烯,所述聚丙烯薄膜a的厚度为0.1mm;

49.所述聚丙烯薄膜b包括以下重量份的组分:100份聚丙烯、5份氧化石墨烯和1份马来酸酐接枝聚丙烯,所述聚丙烯薄膜b的厚度为0.1mm;

50.所述聚丙烯薄膜c包括以下重量份的组分:100份聚丙烯和1份马来酸酐接枝聚丙烯,所述聚丙烯薄膜c的厚度为0.1mm。

51.本实施例的聚丙烯电缆保护层的制备方法包括以下步骤:

52.(1)将聚丙烯薄膜a绕包在金属导体线缆上得到介电层;

53.(2)将聚丙烯薄膜b沿介电层绕包得到缓冲层;

54.(3)将聚丙烯薄膜c沿缓冲层绕包得到绝缘层;

55.(4)在170℃下热压成型,热压成型的热压方向包括中心对称且与所述聚丙烯电缆保护层的圆周垂直的若干个热压方向,若干个热压方向的压力大小相等;热压成型中采用逐级加压方式;所述热压成型中的逐级加压方式包括以下步骤:维持聚丙烯电缆保护层的温度为160~180℃;

56.(a)以5mpa施加压力2min;

57.(b)去除压力等待20s;

58.(c)以10mpa加压2min;

59.(d)去除压力等待20s;

60.(e)以15mpa加压20min;

61.(f)去除压力后将温度降低至120摄氏度,稳定60min;

62.(g)以10摄氏度每分钟的速度缓慢降低至室温,得到聚丙烯电缆保护层。

63.所述聚丙烯薄膜a的制备方法包括以下步骤:

64.(1)将200℃下熔融指数2.2g/10min(测试条件参照gb/t 3682-2018)聚丙烯颗粒料(pp)、氧化石墨烯(go)、马来酸酐接枝聚丙烯(pp-g-mah)按照重量配比依次放入滚筒球磨机球磨混匀得到聚丙烯薄膜混合料;

65.(2)采用双辊压延机将聚丙烯薄膜混合料进行制膜,制备得到的薄膜厚度数值范围为0.1mm。

66.调整氧化石墨烯的重量含量,参照聚丙烯薄膜a的制备方法制备聚丙烯薄膜b和聚丙烯薄膜c。

67.制备得到的聚丙烯薄膜a的相对介电常数为32.5,电导率10-8

s/m,热导率为0.8w/m

·

k,弹性模量为0.75gpa,断裂伸长率为126%;

68.制备得到的聚丙烯薄膜b的相对介电常数为11,电导率为10-12

s/m,热导率为0.5w/m

·

k,弹性模量为0.65gpa,断裂伸长率为155%;

69.制备得到的聚丙烯薄膜c的相对介电常数为2.25,电导率为10-14

s/m,热导率为0.25w/m

·

k,弹性模量为0.65gpa,断裂伸长率为145%。

70.实施例2

71.作为本发明实施例的一种聚丙烯电缆保护层,本实施例与实施例1的唯一区别为:所述介电层的厚度占所述聚丙烯电缆保护层厚度的5%;所述缓冲层的厚度占所述聚丙烯电缆保护层厚度的17%;

72.实施例3

73.作为本发明实施例的一种聚丙烯电缆保护层,本实施例与实施例1的唯一区别为:所述介电层的厚度占所述聚丙烯电缆保护层厚度的8%;所述缓冲层的厚度占所述聚丙烯电缆保护层厚度的20%。

74.实施例4

75.作为本发明实施例的一种聚丙烯电缆保护层,本实施例与实施例1的唯一区别为:所述介电层的厚度占所述聚丙烯电缆保护层厚度的12%;所述缓冲层的厚度占所述聚丙烯电缆保护层厚度的25%。

76.实施例5

77.作为本发明实施例的一种聚丙烯电缆保护层,本实施例与实施例1的唯一区别为:所述聚丙烯薄膜a的厚度为0.05mm;所述聚丙烯薄膜b的厚度为0.05mm;所述聚丙烯薄膜c的厚度为0.05mm。

78.实施例6

79.作为本发明实施例的一种聚丙烯电缆保护层,本实施例与实施例1的唯一区别为:所述聚丙烯薄膜a的厚度为0.15mm;所述聚丙烯薄膜b的厚度为0.15mm;所述聚丙烯薄膜c的厚度为0.15mm。

80.实施例7

81.作为本发明实施例的一种聚丙烯电缆,所述电缆由内至外依次包括导体1、上述实施例任一所述聚丙烯电缆保护层和外屏蔽层5,所述聚丙烯电缆保护层由内至外依次由介电层、缓冲层和绝缘层组成。

82.对比例1

83.作为本发明实施例的一种聚丙烯电缆保护层,本对比例与实施例1的唯一区别为:不包括缓冲层,由聚丙烯薄膜c替换实施例1中的聚丙烯薄膜b得到本对比例的聚丙烯电缆保护层。

84.对比例2

85.作为本发明实施例的一种聚丙烯电缆保护层,本对比例与实施例1的唯一区别为:不包括缓冲层和介电层,由聚丙烯薄膜c替换实施例1中的聚丙烯薄膜b、聚丙烯薄膜a得到本对比例的聚丙烯电缆保护层。

86.性能测试。

87.将实施例1-6、对比例1-2的聚丙烯电缆保护层与导体组成电缆样品,测试电缆样品的电、热和力特性。结果如表1所示。待测电缆样品的中心导体的直径为,电缆样品聚丙烯

电缆保护层的厚度为。

88.表1聚丙烯电缆保护层的性能

[0089][0090][0091]

实施例1、对比例1、对比例2电场分布如下图3所示,在相同绝缘厚度下,中心导体施加相同的电压时,对比例2(图3a)的最大电场可达2kv/mm,对比例1(图3b)最大电场仍可达1.8kv/mm。实施例1(图3c)电场的均匀性得到了显著改善,最大电场为1.4kv/mm,更低的绝缘内部电场意味着外施电压等级可以更高,说明实施例的聚丙烯电缆保护层有利于提高电缆的电压等级,有利益提高散热效率,并且保护层厚度更小,电缆的弯折能力更佳。

[0092]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1