一种半导体器件的制备方法及半导体器件与流程

1.本发明涉及半导体器件制备技术领域,尤其涉及一种半导体器件的制备方法及半导体器件。

背景技术:

2.在半导体制造工艺中,随着半导体器件的集成度的提高,电介质层的厚度以及位于电介质层两侧的上、下电极层的厚度均逐渐减小。当在纵横比超过40:1的半导体器件的上方形成锗硅薄膜时,会产生很多的氢气,此时,由于位于电介质层两侧的上、下电极层的厚度较小,产生的氢气可以穿过电极层扩散至电介质层中,使得电介质层中形成氧空位,从而产生泄露电流,对半导体器件的性能产生影响。

技术实现要素:

3.本发明的目的在于提供一种半导体器件的制备方法及半导体器件,用于避免在形成锗硅层时,产生的氢气扩散入电介质层中,形成氧空位,从而产生泄漏电流,对半导体器件的性能产生影响的情况发生。

4.为了实现上述目的,本发明提供了一种半导体器件的制备方法。该半导体器件的制备方法包括:

5.提供衬底。所述衬底包括自下而上层叠设置的下电极层、电介质层以及上电极层。

6.在所述上电极层上形成第一硅籽晶层。

7.在所述第一硅籽晶层上形成层间氧化层。

8.在所述层间氧化层上形成锗硅层。

9.与现有技术相比,本发明提供的半导体器件的制备方法中,在形成锗硅层的过程中,首先在上电极层上形成第一硅籽晶层,并在第一硅籽晶层上形成层间氧化层。此时,在该层间氧化层上形成锗硅层时,由于层间氧化层的存在,生成的大量的氢气会与稳定的层间氧化层发生氧化还原反应,从而防止氢气进入电介质层中,从而避免在电介质层中形成氧空位,避免产生泄露电流,使得半导体器件的性能得到提升。

10.本发明还提供了一种半导体器件,该半导体器件包括:自下而上层叠设置的衬底、第一硅籽晶层、层间氧化层以及锗硅层;

11.其中,衬底包括自下而上层叠设置的下电极层、电介质层以及上电极层。

12.本发明提供的半导体器件的有益效果与本发明提供的半导体器件的制备方法的有益效果相同,在此不再赘述。

附图说明

13.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

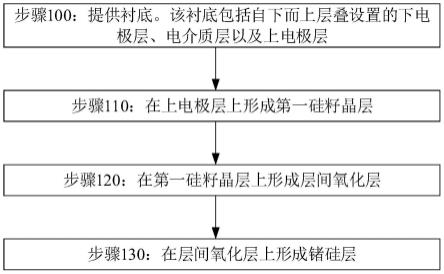

14.图1为本发明实施例提供的一种半导体器件的制备方法的流程框图;

15.图2为本发明实施例提供的一种半导体器件的结构示意图。

具体实施方式

16.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

17.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

18.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。“若干”的含义是一个或一个以上,除非另有明确具体的限定。

19.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

20.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

21.目前,在制备半导体器件时,首先,需要生成氮化钛薄膜作为电容器的下方电极,然后,在该氮化钛薄膜的上方形成该电容器的电介质层。再生成氮化钛薄膜与锗化硅薄膜作为电容器的上方电极。具体的,为了能生成合适的锗化硅薄膜,首先要使用硅烷气体进行第一次的沉积,得到第一硅籽晶层。然后,在使用硅烷气体和三氯化硼气体进行第二次的沉积,得到第二硅籽晶层,最后,使用硅烷气体,氢化锗气体,三氯化硼气体以及氮气进行第三次沉积,生成锗硅层。但是,随着半导体器件的集成度的逐渐提高,电介质层与电极层的厚度逐渐减薄。此时,在形成锗硅层时,由于大量氢气扩散入电介质层中,使得电介质层内形成氧空位,使得该半导体器件产生泄漏电流,从而对该半导体器件的性能产生影响。

22.为了克服上述现象,本发明实施例提供了一种半导体器件的制备方法,使用该半导体器件的制备方法制备半导体器件时,产生的氢气不会扩散入电介质层中,从而从根本上避免了产生泄漏电流的可能性。

23.图1示例出本发明实施例提供的一种半导体器件的制备方法的流程框图。

24.如图1所示,本发明实施例提供的半导体器件的制备方法包括:

25.步骤100:提供衬底。该衬底包括自下而上层叠设置的下电极层、电介质层以及上电极层。

26.在实际应用中,上述下电极层可以是氮化钛薄膜,也可以为氮化钽薄膜等。可以使用化学气相沉积的方式形成该下电极层,然后再在该下电极层上形成电介质层,在电介质

层上形成上电极层。这里的上电极层可以为氮化钛薄膜,也可以为氮化钽薄膜等。需要说明的是,在衬底上依次形成下电极层、电介质层以及上电极层的工艺均为常用工艺,再此不做赘述。

27.步骤110:在上电极层上形成第一硅籽晶层。具体的,当该上电极层为氮化钛层时,在上电极层上形成第一硅籽晶层包括:采用化学气相沉积工艺,在第一工艺条件下,向工艺腔内通入第一工艺气体,以利用第一工艺气体在该氮化钛层上形成第一硅籽晶层。这里的第一工艺条件包括:工艺腔的压力可以为0.3torr~1.0torr,例如,该工艺腔的压力可以为0.3torr,可以为0.5torr,也可以为1.0torr。该工艺腔的温度可以为350℃~470℃,例如,该工艺腔的温度可以为350℃,可以为370℃,还可以为470℃。第一工艺气体可以为硅源气体,例如,该硅源气体可以为硅烷气体,该硅源气体的流量可以为10sccm~1000sccm,例如,该硅源气体的流量可以是150sccm,可以是500sccm,也可以是1000sccm。

28.在上电极层上形成第一硅籽晶层之后,在第一硅籽晶层上形成层间氧化层之前,上述半导体器件的制备方法还包括:采用化学气相沉积工艺,在第二工艺条件下,向工艺腔内通入第二工艺气体,以利用第二工艺气体在第一硅籽晶层上形成第二硅籽晶层。具体的,该第二工艺条件包括:工艺腔的压力为0.3torr~1.0torr,例如,该工艺腔的压力可以为0.3torr,可以为0.5torr,也可以为1.0torr。该工艺腔的温度可以为350℃~470℃,例如,该工艺腔的温度可以为350℃,可以为370℃,还可以为470℃。第二工艺气体为硅源气体和硼源气体,该硅源气体可以为硅烷气体,硅源气体的流量可以为10sccm~1000sccm,例如,该硅源气体的流量可以是150sccm,可以是500sccm,也可以是1000sccm。该硼源气体可以为三氯化硼气体,硼源气体的流量可以为10sccm~1000sccm,例如,该硅源气体的流量可以是150sccm,可以是500sccm,也可以是1000sccm。

29.步骤120:在第一硅籽晶层上形成层间氧化层。这里需要说明的是,为了保证多晶硅具有导体的作用,该层间氧化层的厚度不能太厚,因此,该层间氧化层的厚度可以为3埃~10埃,例如,该层间氧化层的厚度可以为3埃,可以为7埃,也可以为10埃。具体的,在第一硅籽晶层上形成层间氧化层包括:采用化学气相沉积工艺,在第三工艺条件下,向工艺腔内通入第三工艺气体,以利用第三工艺气体在第一硅籽晶层上形成层间氧化层。这里的第三工艺条件包括:工艺腔的压力为0.3torr~1.0torr,例如,该工艺腔的压力可以为0.3torr,可以为0.5torr,也可以为1.0torr。该工艺腔的温度可以为400℃~470℃,例如,该工艺腔的温度可以为400℃,可以为450℃,还可以为470℃。该层间氧化层可以为二氧化硅薄膜层,也可以为氮氧化硅薄膜层。

30.例如,当该层间氧化层可以为二氧化硅薄膜层时,上述第三工艺气体可以包括硅源气体和氧源气体,其中,硅源气体为硅烷气体或乙硅烷气体,硅源气体的流量可以为10sccm~1000sccm,例如,该硅源气体的流量可以是150sccm,可以是500sccm,也可以是1000sccm。氧源气体可以为氧气,氧源气体的流量可以为10sccm~1000sccm,例如,该氧源气体的流量可以是150sccm,可以是500sccm,也可以是1000sccm。

31.又例如,当该层间氧化层为氮氧化硅薄膜层时,上述第三工艺气体包括硅源气体、氧源气体和氮源气体,其中,硅源气体为硅烷气体或乙硅烷气体,硅源气体的流量可以为10sccm~1000sccm,例如,该硅源气体的流量可以是150sccm,可以是500sccm,也可以是1000sccm。氧源气体可以为氧气,氧源气体的流量可以为10sccm~1000sccm,例如,该氧源

气体的流量可以是150sccm,可以是500sccm,也可以是1000sccm。氮源气体为氮气或氨气,氮源气体的流量可以为10sccm~1000sccm,例如,该氮源气体的流量可以是150sccm,可以是500sccm,也可以是1000sccm。

32.步骤130:在层间氧化层上形成锗硅层。具体的,在层间氧化层上形成锗硅层包括:采用化学气相沉积工艺,在第四工艺条件下,向工艺腔内通入第四工艺气体,以利用第四工艺气体在层间氧化层上形成锗硅层。这里的第四工艺条件包括:工艺腔的压力为0.3torr~1.0torr,例如,该工艺腔的压力可以为0.3torr,可以为0.5torr,也可以为1.0torr。该工艺腔的温度可以为350℃~470℃,例如,该工艺腔的温度可以为350℃,可以为370℃,还可以为470℃。第四工艺气体包括硅源气体、锗源气体、硼源气体和氮源气体。其中,硅源气体为硅烷气体或乙硅烷气体,该硅源气体的流量可以为10sccm~1000sccm,例如,该硅源气体的流量可以是150sccm,可以是500sccm,也可以是1000sccm。锗源气体为四氢化锗气体,该锗源气体的流量可以为10sccm~1000sccm,例如,该锗源气体的流量可以是150sccm,可以是500sccm,也可以是1000sccm。硼源气体为硼气或三氯化硼气体,该硼源气体的流量可以为10sccm~1000sccm,例如,该硼源气体的流量可以是150sccm,可以是500sccm,也可以是1000sccm。氮源气体为氮气。该氮源气体的流量可以为10sccm~1000sccm,例如,该氮源气体的流量可以是150sccm,可以是500sccm,也可以是1000sccm。

33.基于上述内容,本发明实施例提供的半导体器件的制备方法在形成锗硅层的过程中,首先在上电极层上形成第一硅籽晶层,并在第一硅籽晶层上形成层间氧化层,该层间氧化层具有极为稳定的化学性质和电绝缘性质。此时,在该层间氧化层上形成锗硅层时,由于层间氧化层的存在,生成的大量的氢气会与稳定的层间氧化层发生氧化还原反应,从而防止氢气进入电介质层中,从而避免在电介质层中形成氧空位,避免产生泄露电流,使得半导体器件的性能得到提升。基于此,由于该半导体器件的介电层中的氧空位的消失,使得该半导体器件的击穿电压增加,使得该半导体器件在电介质较薄的情况下,增加其电容值。

34.图2示例出本发明实施例提供的一种半导体器件的结构示意图。如图2所示,本发明实施例提供的半导体器件包括:自下而上层叠设置的衬底、第一硅籽晶层4、层间氧化层6以及锗硅层7,其中,

35.衬底包括自下而上层叠设置的下电极层1、电介质层2以及上电极层3。

36.如图2所示,上述半导体器件还可以包括第二硅籽晶层5。该第二硅籽晶层5位于第一硅籽晶层4与层间氧化层6之间。

37.该半导体器件的有益效果与上述半导体器件的制备方法的有益效果相同,在此不再赘述。

38.在上述实施方式的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

39.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1