基板结构的制作方法

1.本发明有关一种半导体装置,尤指一种基板结构。

背景技术:

2.于半导体封装发展中,早期使用导线架(lead frame)作为承载主动元件的承载件,其主要原因为其具有较低制造成本与较高可靠度的优点。然而,随着电子产业的蓬勃发展,电子产品在型态上趋于轻薄短小,在功能上则朝高性能、高功能、高速化的研发方向。因此,为满足半导体装置的高集成度(integration)及微型化(miniaturization)需求,现阶段封装制程渐以具有高密度及细间距的线路的封装基板取代导线架。

3.如图1所示,传统封装基板1包括一基板本体10、及设于该基板本体10上的第一电性接触垫11与金属块12。所述的基板本体10具有多个绝缘层101及多个线路层100,并于最外层的线路层100形成有第二电性接触垫102,且各层线路层100(含该第二电性接触垫102)之间经由多个导电盲孔103相互电性连接。所述的第一电性接触垫11设于该基板本体10的最外层的绝缘层101上并经由该导电盲孔103电性连接该线路层100。所述的金属块12设于该基板本体10的最外层的绝缘层101上并未电性连接该绝缘层101中的线路层100。

4.于一般扇出(fan out)型重布线路层(redistribution layer,简称rdl)制程中,每一层的导电盲孔103因深宽比而会使其端面略凹,故每增加一层,该导电盲孔103的端面高度会低于其所埋设处的绝缘层101表面,因而于制作最外层布线时,会影响最外层的金属层表面的共平面度(coplanarity),即地形(topography)效应发生于连续堆叠盲孔区域(如第二电性接触垫102的范围)与非连续堆叠盲孔区域(如金属块12与第一电性接触垫11的范围)处,且该共平面度会决定后续置晶制程中的芯片结合良率。例如,当该封装基板1为三层rdl规格时,最外层的金属层表面(即该金属块12、该第一电性接触垫11与该第二电性接触垫102)的共平面度的规格可符合需求,即该金属块12(最高表面)与该第二电性接触垫102(最低表面)的高度差小于2.5微米(um),故可于后续置晶制程中,维持预定的芯片结合良率。

5.然而,现有封装基板1中,若采用六层rdl制程,该金属块12、第一电性接触垫11与第二电性接触垫102的共平面度(coplanarity)将差异过大,使最外层的金属层表面(即该金属块12、该第一电性接触垫11与该第二电性接触垫102)的共平面度的规格不符合需求(如最高的金属块12的表面与最低的第二电性接触垫102的表面的高度差h为4微米,其大于2.5微米),导致后续置晶制程中的芯片结合良率不佳,例如,产生焊锡不润湿(non-wetting)。

6.因此,如何克服上述现有技术的问题,实已成目前亟欲解决的课题。

技术实现要素:

7.鉴于上述现有技术的种种缺陷,本发明提供一种基板结构,以令形成于绝缘层上的金属层表面达到共平面的需求。

8.本发明的基板结构包括:基板本体,其包含至少一绝缘层及多个结合该绝缘层的线路层,且该绝缘层中形成有多个电性连接该多个线路层的导电盲孔;以及第一电性接触垫,其设于该绝缘层上,且该第一电性接触垫包含一设于该绝缘层上的第一垫部及至少一嵌埋于该绝缘层中的第一凸部,其中,该第一垫部经由该导电盲孔电性连接该线路层,且该第一凸部未电性连接该线路层。

9.前述的基板结构中,该第一凸部与该第一垫部为一体成形,且该第一凸部未接触该线路层。

10.前述的基板结构中,该基板本体还形成有至少一位于该绝缘层上的第二电性接触垫,以令该第二电性接触垫与该第一电性接触垫位于同一该绝缘层的表面上,且该第二电性接触垫经由该导电盲孔电性连接该线路层。例如,该第二电性接触垫及其连接的导电盲孔的体积等于该第一电性连接垫及其连接的导电盲孔的体积。

11.前述的基板结构中,该第一凸部的深宽比小于该导电盲孔的深宽比。

12.前述的基板结构中,还包括形成于该绝缘层上的金属块,其未电性连接该线路层。例如,该金属块包含一设于该绝缘层上的第二垫部及至少一嵌埋于该绝缘层中的第二凸部,且该第二凸部未电性连接该线路层。进一步,该第二凸部与该第二垫部为一体成形,且该第二凸部未接触该线路层。该第二凸部的深宽比小于该导电盲孔的深宽比。该金属块的体积等于该第一电性接触垫及其连接的导电盲孔的体积。

13.由上可知,本发明的基板结构中,主要经由该第一电性接触垫包含嵌埋于该绝缘层中的第一凸部(或该金属块包含嵌埋于该绝缘层中的第二凸部),以使位于同一绝缘层上的金属层表面(即该金属块、该第一电性接触垫与该第二电性接触垫)的共平面度的规格符合需求,以于后续置晶制程中,能维持预定的芯片结合良率,换言之,相比于现有技术,本发明的基板结构能于多层线路结构中维持最外层的金属表面的共平面度,以提高后续制程的芯片结合良率。

附图说明

14.图1为现有封装基板的剖面示意图。

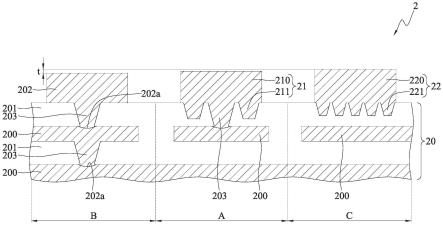

15.图2为本发明的基板结构的剖视示意图。

16.图3a至图3c为图2的基板结构的不同实施例的金属块上视横切面示意图。

17.附图标记说明

18.1:封装基板

19.10,20:基板本体

20.100,200:线路层

21.101,201:绝缘层

22.102,202:第二电性接触垫

23.103,203:导电盲孔

24.11,21:第一电性接触垫

25.12,22:金属块

26.2:基板结构

27.202a:凹部

28.210:第一垫部

29.211:第一凸部

30.220:第二垫部

31.221:第二凸部

32.a:第一区域

33.b:第二区域

34.c:第三区域

35.h,t:高度差。

具体实施方式

36.以下经由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。

37.须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供本领域技术人员的了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“第一”、“第二”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

38.图2为本发明的基板结构2的剖面示意图。如图2所示,该基板结构2包括一基板本体20、以及至少一设于该基板本体20上的第一电性接触垫21与至少一金属块22。

39.所述的基板本体20例如为具有核心层与线路结构的封装基板(substrate)或无核心层(coreless)的线路结构,其于多个绝缘层201上形成多个(至少三层,如六层)线路层200,如扇出(fan out)型重布线路层(redistribution layer,简称rdl),并于最外层的线路层200形成有第二电性接触垫202,且各层线路层200(含该第二电性接触垫202)之间经由多个导电盲孔203相互电性连接。

40.于本实施例中,该基板本体20定义有第一区域a、第二区域b及第三区域c,以令该第一电性接触垫21位于该第一区域a,且该第二电性接触垫202位于该第二区域b,而该金属块22位于该第三区域c。例如,该第二区域b为连续堆叠多个盲孔区域,且该第一区域a与该第三区域c为非连续堆叠多个盲孔区域,故于该第二区域b中,该第二电性接触垫202的下方线路层200于对应该导电盲孔203的表面处形成有一凹部202a。

41.再者,形成各该线路层200的材料为铜,且各该绝缘层201为如聚对二唑苯(polybenzoxazole,简称pbo)、聚酰亚胺(polyimide,简称pi)、预浸材(prepreg,简称pp)等的介电材、或如绿漆、油墨等的防焊材。

42.所述的第一电性接触垫21设于该基板本体20的最外层的绝缘层201上并经由该导电盲孔203电性连接该线路层200。

43.于本实施例中,该第一电性接触垫21包含一设于该绝缘层201上的第一垫部210及至少一嵌埋于该绝缘层201中的第一凸部211,且该第一凸部211未电性连接该线路层200。例如,该第一凸部211为柱体,其与该第一垫部210为一体成形,且该第一凸部211未接触该

绝缘层201中的线路层200。具体地,于制作时,先于该绝缘层201上形成多个开孔,再以电镀方式于该些开孔中分别形成第一凸部211与导电盲孔203且于该绝缘层201上形成该第一垫部210,以一体形成包含有该第一凸部211与该第一垫部210的第一电性接触垫21及导电盲孔203。

44.再者,该第二电性接触垫202及其连接的导电盲孔203的体积等于该第一垫部210及其连接的导电盲孔203与第一凸部211的体积。

45.另外,该第一凸部211的深宽比小于该导电盲孔203的深宽比。例如,该第一凸部211的深宽比小于1,且该导电盲孔203的深宽比等于1。

46.所述的金属块22设于该基板本体20的最外层的绝缘层201上并未电性连接该绝缘层201中的线路层200。

47.于本实施例中,该金属块22包含一设于该绝缘层201上的第二垫部220及至少一嵌埋于该绝缘层201中的第二凸部221,且该第二凸部221未电性连接该线路层200。例如,该第二凸部221为柱体(如图2所示)、环体(如图3a或图3b所示)、墙体(如图3c所示)或其它形状,其与该第二垫部220为一体成形,且该第二凸部221未接触该绝缘层201中的线路层200。具体地,于制作时,先于该绝缘层201上形成开孔,再以电镀方式于该开孔中形成第二凸部221及于该绝缘层201上形成该第二垫部220,以一体形成包含有该第二凸部221及该第二垫部220的第二电性接触垫22。

48.再者,该金属块22的表面、该第一电性接触垫21的表面与该第二电性接触垫202的表面相对于该最外层的绝缘层201表面大致等高,即共平面。例如,当该基板结构2为六层rdl规格时,最外层的金属层表面(即该金属块22表面、该第一电性接触垫21表面与该第二电性接触垫202表面)仍为共平面,即该金属块22表面与该第二电性接触垫202表面的高度差t小于2.5微米(um),其中,所述的共平面是指最外层的金属表面的高低差t小于2.5微米。

49.另外,该第二垫部220及其连接的第二凸部221的体积等于该第一垫部210及其连接的导电盲孔203与第一凸部211的体积。

50.另外,该第二凸部221的深宽比小于该导电盲孔203的深宽比。例如,该第二凸部221的深宽比小于1,且该导电盲孔203的深宽比等于1。

51.因此,本发明的基板结构2主要经由该第一凸部211(或第二凸部221)的设计,以于最外层的绝缘层201上,该金属块22、该第一电性接触垫21(及其连接的导电盲孔203)与该第二电性接触垫202(及其连接的导电盲孔203)能电镀出相同体积,使金属层表面(即该金属块22表面、该第一电性接触垫21表面与该第二电性接触垫202表面)的共平面度的规格符合需求,因而于后续置晶制程中,能维持预定的芯片结合良率,故相比于现有技术,若采用六层rdl制程,本发明的金属块22、第一电性接触垫21与第二电性接触垫202仍呈共平面,以于后续置晶制程中,提高芯片结合良率,例如,避免产生焊锡不润湿(non-wetting)的问题。

52.应可理解地,经由凸部的设计,可使同层的金属表面呈共平面,故该金属块22、第一电性接触垫21与第二电性接触垫202可依需求形成于任何绝缘层201上,并不限于最外层的绝缘层201上。

53.综上所述,本发明的基板结构,经由该第一电性接触垫包含嵌埋于该绝缘层中的第一凸部(或该金属块包含嵌埋于该绝缘层中的第二凸部),以使位于同一绝缘层上的金属层表面(即该金属块表面、该第一电性接触垫表面与该第二电性接触垫表面)的共平面度的

规格符合需求,以于后续置晶制程中,能维持预定的芯片结合良率,换言的,本发明的基板结构能于多层线路结构中维持最外层的金属表面的共平面度,以于后续置晶制程中,提高芯片结合良率。

54.上述实施例仅用以例示性说明本发明的原理及其功效,而非用于限制本发明。任何本领域技术人员均可在不违背本发明的精神及范畴下,对上述实施例进行修改。因此本发明的权利保护范围,应如权利要求书所列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1