基板处理装置及基板处理装置的运用方法与流程

1.本发明涉及基板处理装置及基板处理装置的运用方法,更具体来说,可除去腔体内壁上沉积的含氟/硅盐的基板处理装置及基板处理装置的运用方法。

背景技术:

2.在半导体、显示器、太阳能电池及其他电子产品的制造过程中,当基板表面暴露于氧气及/或大气中所含的水分中时,其上通常形成自然氧化物。基板在大气或氛围条件下在工序腔体之间移动时,或在少量氧气留在工序腔体内时,发生氧气中暴露。自然氧化物也可能因蚀刻工序期间的污染而产生。自然氧化物膜一般为很薄,但是其厚度足以在后续制造工序中导致困难。因此,一般不希望有自然氧化物层,需要在后续制造工序之前除掉。

3.【在先技术文献】

4.【专利文献】

5.(专利文献0001)韩国专利申请公开公报2005-0074241号(2005.07.18.)

技术实现要素:

6.所要解决的技术课题

7.本发明的目的在于,提供一种基板处理装置及基板处理装置的运用方法,其在除去基板表面上形成的氧化物的过程中,能够除去腔体内壁上沉积的含氟/硅盐。

8.本发明的另一目的在于,提供一种可就地(in-situ)除去含氟/硅盐的基板处理装置及基板处理装置的运用方法。

9.本发明的其他目的通过下面的详细说明和附图变得更加清楚。

10.课题解决方案

11.根据本发明的一实施例的运用基板处理装置的方法,所述基板处理装置包括:腔体,通过对置于内部的基板的氧化膜除去工序,在内壁沉积了含氟/硅盐;及天线,设置在上述腔体外侧,被施加rf功率,其中,向所述腔体内部供应惰性气体,且向所述天线施加rf功率,由此将上述腔体内壁加热到75℃以上,热分解上述含氟/硅盐。

12.上述惰性气体可以是氩气。

13.在向上述天线施加rf功率的步骤中,施加rf功率的施加时间和中断rf功率施加的中断时间可周期性重复。

14.上述施加时间可比上述中断时间长。

15.上述方法,在上述惰性气体的供应及对上述天线的rf功率施加之前,包括:在上述腔体内部设置的基板支撑台上放置基板的状态下,向上述腔体内部供应源气体,且向上述天线施加rf功率,从而由上述源气体产生反应性气体,并将上述反应性气体供应到上述基板表面以使其与在上述基板表面上形成的氧化膜进行反应的步骤;以及将上述基板引出到上述腔体外部,移送到退火处理腔体,在上述退火处理腔体内将上述基板加热到80℃以上

的步骤。

16.根据本发明一实施例,基板处理装置包括:具有内部空间的腔体;基板支撑台,设在上述内部空间,在上部放置基板;天线,设在上述腔体外侧,施加rf功率;气体供应机构,可向上述腔体内部供应惰性气体及源气体;及控制器,电连接到上述气体供应机构及上述天线,可向上述天线施加rf功率,上述控制器可按照如下的净化模式工作:向上述腔体内部供应惰性气体,且向上述天线施加rf功率,以将上述腔体内壁加热到75℃以上,从而热分解上述含氟/硅盐。

17.发明效果如下:

18.根据本发明的一实施例,通过设在腔体外侧的天线,由惰性气体生成等离子体,由此能够提高腔体内壁温度,且可除去腔体内壁上沉积的含氟/硅盐。

19.特别是,天线是为了在除去氧化物的过程中由源气体生成反应性气体而提供的,在不存在其它加热装置的情况下即可通过天线提高腔体内壁的温度,所以能够就地除去腔体内壁上沉积的含氟/硅盐。

附图说明

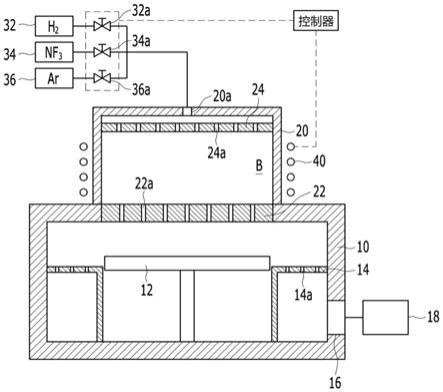

20.图1是示意性地示出本发明一实施例的基板处理装置的图。

21.图2是表示源气体及惰性气体的供应时间和rf功率施加时间的图。

22.图3是表示伴随施加rf功率的腔体内壁的温度变化的图表。

具体实施方式

23.下面,参考附图1~图3,进一步详细说明本发明的优选实施例。本发明的实施例可以变形为各种形态,本发明的范围不应限定于下面说明的实施例进行解释。本实施例是为了向本领域的普通技术人员更详细地说明本发明而提供的。因此,为了强调更分明的说明,图中所示的各要素的形状有可能夸张显示。

24.首先,在移送基板时暴露于大气中时,有可能产生基板表面的氧化(oxygenatoin)。因此,需要除去基板上形成的自然氧化膜(native oxide)(或表面氧化物)的净化工序。

25.净化工序是使用自由基状态的氢(h*)和nf3气体的干蚀刻工序。例如,在对形成于基板表面的硅氧化膜进行蚀刻的情况下,在腔体内配置基板并在腔体内形成真空氛围之后,在腔体内产生与硅氧化膜反应的中间生成物。

26.例如,若向腔体内供应氢气的自由基(h*)和氟化物气体诸如氟化氮(nf3))那样的反应性气体,则如下面的反应式(1)所示,反应性气体得到还原而生成如nhxfy(x,y是任意的整数)那样的中间生成物。

27.h

*

+nf3=>nh

xfy

ꢀꢀꢀ

(1)

28.中间生成物与硅氧化膜(sio2)容易反应,所以当中间生成物到达硅基板表面时,与硅氧化膜选择性地进行反应,如下面的反应式(2)那样,生成反应生成物((nh4)2sif6)。

29.nh

xfy

+sio2=>(nh4)2sif6+h2o

ꢀꢀꢀ

(2)

30.之后,若将硅基板加热到80℃以上,则如下面反应式(3)所示,反应生成物被热分解成热分解气体蒸发,结果能从基板表面除去硅氧化膜。如下面反应式(3)所式,热分解气

体包括如hf气体或sif4气体那样的含氟的气体。

31.(nh4)2sif6=>nh3+hf+sif4ꢀꢀꢀ

(3)

32.如上所示,净化工序包括生成反应生成物的反应工序和热分解反应生成物的退火(加热)工序,在反应腔体内实施上述反应工序,之后将基板移动到退火腔体内后,实施上述退火(加热)工序。

33.图1是示意性地示出本发明一实施例的基板处理装置的图。基板处理装置包括反应腔体,反应腔体具备下部腔体10及上部腔体20。在反应腔体内生成前面说明的中间生成物及反应生成物,之后基板移送到单独的退火腔体之后实施退火工序。

34.上部腔体20设置在下部腔体10上部,下部腔体10具备形成于内部的反应空间a,上部腔体20具备形成于内部的生成空间b。反应空间a通过分别形成于下部腔体10上部及上部腔体20下部的开口,与生成空间b连通。

35.基板支撑台12设置于下部腔体10内部,基板可通过设置于下部腔体10侧壁的通路(未图示)置于基板支撑台12上部。挡板14是环状,沿着基板支撑台12的周缘设置。挡板14通过挡板支撑台被支撑,位于比基板支撑台12的上部表面低的位置,反应空间a内部的反应副产物等通过挡板孔14a移动到排气端口16。真空泵18连接到排气端口16,将反应副产物等强制排出到反应腔体外部。

36.扩散板22设置在反应空间a和生成空间b之间,在生成空间b内生成的物质(例如,中间生成物等)可通过扩散板22上形成的扩散孔22移动到反应空间a。

37.扩散板24设置在生成空间b上部,且从上部腔体20的天花板面分开距离,源气体及惰性气体通过供应孔20a被供应到分开距离的空间。扩散板24具有多个喷射孔24a,源气体及惰性气体可通过多个喷射孔24a移动到扩散板24下部。

38.多个气体供应源32、34、36通过各流量控制器32a、34a、36a移动到供应孔20a,流量控制器32a、34a、36a可调节或切断被供应的气体的流量。气体供应源32、34、36可包括氢气供应源32及三氟化氮供应源34、氩气供应源36。

39.天线40是圆柱体形状,在上部腔体20的周缘沿着上下方向设置。天线40通过控制器50电连接到rf功率供应源,控制器50可调节供应到天线40的rf功率。此外,控制器50电连接到流量控制器32a、34a、36a,可调节向供应孔20a移动的气体的流量。

40.图2是表示源气体及惰性气体的供应时间和rf功率施加时间的图。下面,参考图1及图2说明基板处理装置的运用方法。

41.基板移动到下部腔体10内部,放置到基板支撑台12上部,基板配置成与基板支撑台12的上部表面平齐。

42.之后,通过控制器50,从氢气供应源(例如,氨气(nh3),h2o等)32及三氟化氮供应源34向生成空间b(图2的'x'区间)供应源气体即氢气及三氟化氮。此时,作为惰性气体的氩气从氩气供应源36供应到生成空间b后可添加到氢气及三氟化氮,其中,氩气可被其他惰性气体替代。

43.此外,通过控制器50,可向天线40施加rf功率(图2的'x'区间),rf功率可以是约500w。通过这些过程,源气体在生成空间b内被分解形成作为中间生成物的反应性气体(例如,氟化氨(nh4f)或氟化氢氨(nh4f(hf))),通过扩散孔22移动到反应空间a以与含有硅氧化物的基板表面反应。

44.之后,作为中间生成物的反应性气体(例如,氟化氨(nh4f)在反应空间a内与基板表面的硅氧化物反应,形成作为反应生成物的氟硅酸铵(ammonium hexafluorosilicate)((nh4)2sif6)、氨气及水等,可通过真空泵18从反应腔体除去氨气及水。

45.之后,将基板从反应腔体移送到退火处理腔体,在退火腔体内,基板被加热到80℃以上时,氟硅酸铵可被分解或升华为挥发性成分,例如,氨气,氟化氢等。退火处理腔体被实施净化处理和真空处理。

46.另一方面,如前所述,作为中间生成物的反应性气体在反应空间a内与基板表面的硅氧化物反应,生成作为反应生成物的氟硅酸铵((nh4)2sif6),在此过程中,反应生成物不仅生成在基板表面,还生成在反应腔体内壁。尤其是,如前所述的反应生成物脱落或浮游,并在后续反应工序中起到污染物质的作用,因此,周期性地需要除去该污染物质的净化过程。

47.现有的腔体净化方式,将含氟f的净化气体供应到腔体内部,但是上述反应生成物是含氟/硅盐,其通过如上所述的净化气体并不会被除去。

48.图3是表示伴随rf功率施加的腔体内壁的温度变化的图表。控制器50在前面说明的反应模式(图2的'x'区间)结束而从反应腔体除去基板之后按照净化模式(图2的't1,t2,..'区间)工作。下面,参考图3,说明净化模式。

49.首先,通过控制器50,关闭对源气体的流量调节器32a、34a以切断源气体的供应,并开放对氩气的流量调节器36以向生成空间b供应氩气(图2的't1'区间)。氩气的供应量可以是1500~2500sccm,优选可以为2000sccm。

50.此外,可通过控制器50,向天线40施加rf功率(图2的't1'区间),rf功率可以是大约2000w。(反应腔体内压力=1torr)。rf功率可以施加150秒左右,之后rf功率可切断100秒左右。

51.如图3所示,可通过如上所述的过程,氩气在生成空间b内生成等离子体,由此生成空间b的温度增加。即,可通过由氩气生成等离子体的方式加热生成空间b,尤其是,在天线40所在的位置,生成空间b的温度增加明显。此时,在施加rf功率的施加时间之后需要切断rf功率的中断时间,中断时间兼具通过等离子体的生成增加生成空间b的温度的反应时间的作用。

52.如图2及图3所示,在生成空间b的温度(temp#1)达到所希望的温度为止数次重复净化模式(图2的't1,t2,..'区间),1次所需要的时间大约为250秒。在生成空间b的温度(temp#1)达到所希望的温度之后,控制器50最终切断rf功率,可通过上部腔体20内壁上设置的温度检测装置(未图示)等测定生成空间b的温度(temp#1)。

53.通过如上所述的过程,生成空间b的温度(temp#1)逐渐增加而可达到150度以上(重复10次时上升到201度),在生成空间(b)内壁形成的反应生成物可被分解或升华为挥发性成分之后,通过排气端口16强制排出到反应腔体外部。

54.如上所述,可通过由氩气生成等离子体的方式加热生成空间b,由此,可除去生成空间b等内壁上形成的反应生成物。尤其是,如上所述的方式不会对基板支撑台12的温度产生大影响,在净化反应腔体之后,即便不为后续工序而冷却基板支撑台1也不会造成问题。

55.另一方面,在本实施例中,氩气被用作载气/净化气体,通过氩气净化了反应腔体,但是氩气也可以被其他惰性气体所替代。

56.通过优选实施例详细说明了本发明,但是其它形态的实施例也是可能的。因此,下面记载的权利要求的技术思想和范围不限于优选实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1