半导体封装件及其形成方法与流程

1.本技术的实施例涉及半导体封装件及其形成方法。

背景技术:

2.硅光子(si-ph)结构中,若要将光纤阵列单元(fiber array unite,fau)与光子芯片(photonic ic,pic)之间采用光栅耦合(grating coupling)方式进行耦光。参见图1a,现有工艺中需要借由镜面(mirror)11将光栅15发出的光导入pic13的波导(wave guider,wg),这样的结构本身使得光的路径变长(路径需要转折),并且若是斜边角度未能准确把控,不正确的斜边角度使得反射的光未能精准地照向pic13并且可能产生光折射(虚线箭头所示),进一步增大了耦合损耗(例如,光折射的损耗或者不正确的反射光角度),因此需要能降低耦合损耗的封装结构。

技术实现要素:

3.针对相关技术中存在的问题,本发明的目的在于提供一种半导体封装结构及其形成方法,以降低封装结构的耦合损耗。

4.为实现上述目的,本发明的实施例提供了一种半导体封装结构,包括:基板,基板的上表面的部分具有容置空间,光子芯片,位于基板上,光子芯片的第一侧的第一部分位于容置空间中并电连接至容置空间,光子芯片的感光区位于容置空间外;光纤,位于基板上,光纤发出的光直接耦合到光子芯片的感光区。

5.在一些实施例中,光纤和光子芯片的感光区位于同一高度处。

6.在一些实施例中,还包括:底部填充材料,位于光子芯片和基板之间,底部填充材料未包覆感光区。

7.在一些实施例中,还包括:透光胶,位于底部填充材料上,透光胶包覆感光区并位于光纤的光耦合至感光区的路径上。

8.在一些实施例中,还包括:透光胶,包封整个光子芯片并且位于基板和光子芯片之间。

9.在一些实施例中,还包括:电子元件,位于基板上并且位于容置空间之外,电子元件位于光纤的光耦合至感光区的路径之外。

10.在一些实施例中,光子芯片的第一侧是有源侧。

11.在一些实施例中,光子芯片的感光区包括波导。

12.在一些实施例中,光子芯片和光纤接触。

13.在一些实施例中,基板包括:基板芯;第一线路层,位于基板芯上;第一介电层以及穿过第一介电层以电连接至第一线路层的第一通孔,容置空间位于第一介电层、第一线路层中并且占据基板芯的部分厚度。

14.本技术的实施例提供一种形成半导体封装结构的方法,包括:在基板的上表面中形成容置空间;将光子芯片倾斜固定至容置空间的表面;将光纤设置在基板上,光纤设置为

发出的光直接与光子芯片的感光区。

15.在一些实施例中,使用机械加工工艺在基板的上表面中形成容置空间。

16.在一些实施例中,还包括:在光子芯片和衬底之间填充底部填充材料,底部填充材料不包覆光子芯片的感光区。

17.在一些实施例中,还包括:在底部填充材料上形成透光胶,透光胶包覆光学元件的感光区。

18.在一些实施例中,底部填充材料的强度大于透光胶的强度。

19.在一些实施例中,在形成底部封装材料后,将光纤形成在基板上,然后形成透光胶,透光胶部分地包封光纤。

20.在一些实施例中,还包括:形成包覆光学元件的透光胶,透光胶还形成在光学元件和基板之间。

21.在一些实施例中,光纤发出的光通过透光胶直接耦合到光子芯片的感光区。

22.在一些实施例中,还包括:形成包封透光胶、光纤和基板的模制化合物。

23.在一些实施例中,光子芯片接合至容置空间的第一侧壁,并且光子芯片与容置空间的第二侧壁隔开。

附图说明

24.当结合附图进行阅读时,从以下详细描述可最佳理解本发明的各个方面。应该指出,根据工业中的标准实践,各个部件未按比例绘制。实际上,为了清楚的讨论,各个部件的尺寸可以任意地增大或减小。

25.图1a示出了现有的半导体封装结构的示意图。

26.图1b至图17d示出了根据本技术实施例的半导体封装结构的形成过程。

27.图18至图23示出了根据本技术不同实施例的半导体封装结构的示意图。

具体实施方式

28.为更好的理解本技术实施例的精神,以下结合本技术的部分优选实施例对其作进一步说明。

29.本技术的实施例将会被详细的描示在下文中。在本技术说明书全文中,将相同或相似的组件以及具有相同或相似的功能的组件通过类似附图标记来表示。在此所描述的有关附图的实施例为说明性质的、图解性质的且用于提供对本技术的基本理解。本技术的实施例不应该被解释为对本技术的限制。

30.如本文中所使用,术语“大致”、“大体上”、“实质”及“约”用以描述及说明小的变化。当与事件或情形结合使用时,所述术语可指代其中事件或情形精确发生的例子以及其中事件或情形极近似地发生的例子。举例来说,当结合数值使用时,术语可指代小于或等于所述数值的

±

10%的变化范围,例如小于或等于

±

5%、小于或等于

±

4%、小于或等于

±

3%、小于或等于

±

2%、小于或等于

±

1%、小于或等于

±

0.5%、小于或等于

±

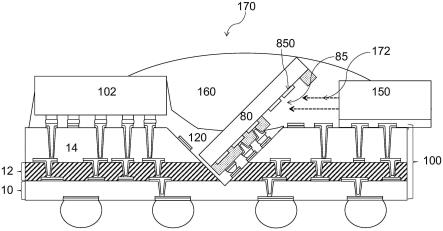

0.1%、或小于或等于

±

0.05%。举例来说,如果两个数值之间的差值小于或等于所述值的平均值的

±

10%(例如小于或等于

±

5%、小于或等于

±

4%、小于或等于

±

3%、小于或等于

±

2%、小于或等于

±

1%、小于或等于

±

0.5%、小于或等于

±

0.1%、或小于或等于

±

0.05%),那么可

认为所述两个数值“大体上”相同。

31.在本说明书中,除非经特别指定或限定之外,相对性的用词例如:“中央的”、“纵向的”、“侧向的”、“前方的”、“后方的”、“右方的”、“左方的”、“内部的”、“外部的”、“较低的”、“较高的”、“水平的”、“垂直的”、“高于”、“低于”、“上方的”、“下方的”、“顶部的”、“底部的”以及其衍生性的用词(例如“水平地”、“向下地”、“向上地”等等)应该解释成引用在讨论中所描述或在附图中所描示的方向。这些相对性的用词仅用于描述上的方便,且并不要求将本技术以特定的方向建构或操作。

32.另外,有时在本文中以范围格式呈现量、比率和其它数值。应理解,此类范围格式是用于便利及简洁起见,且应灵活地理解,不仅包含明确地指定为范围限制的数值,而且包含涵盖于所述范围内的所有个别数值或子范围,如同明确地指定每一数值及子范围一般。

33.再者,为便于描述,“第一”、“第二”、“第三”等等可在本文中用于区分一个图或一系列图的不同组件。“第一”、“第二”、“第三”等等不意欲描述对应组件。

34.参见图1b,在基板芯10和第一线路层12上形成第一介电层14。在一些实施例中,基板芯10、第一线路层12以及第一介电层14形成基板100。在一些实施例中,基板芯10和第一介电层14是核层(pnl)或晶圆层(wl)。在一些实施例中,第一介电层14是非金属材料,例如聚酰亚胺(polyimide,pi)、环氧树脂(epoxy)、半固化树脂(prepreg,pp)、味之素堆积膜(ajinomotobuild-up film,abf)和/或丙烯酸(acrylic)。在一些实施例中,使用有机感光或/和非感光液体或/和干膜材料来形成第一介电层14。在一些实施例中,第一介电层14可以例如通过旋涂、层压、化学汽相沉积(cvd)等形成。在一些实施例中,第一线路层12包括第二介电层16和内部线路18。在一些实施例中,第二介电层16的材料和形成过程和第一介电层14相同。在一些实施例中,内部线路18的材料包括cu、au、ag、al、pd、pt、ni、其合金或其组合。在一些实施例中,使用物理气相沉积(physical vapour deposition,pvd)、溅射、电镀、无电镀(electroless,e’less)和/或印刷和/或灌封工艺形成内部线路18。

35.参见图2,使用机械加工工艺(例如,使用滚轮20)在基板100内形成如图3所示的容置空间30。在一些实施例中,容置空间30形成在第一线路层12和第一介电层14中。在一些实施例中,容置空间30形成在第一线路层12、第一介电层14和基板芯10中。在一些实施例中,容置空间30避开第一线路层12的内部线路18以及基板芯10中的线路。在一些实施例中,容置空间30形成为具有如图所示的v形截面,容置空间30也可以形成为具有u形、倒梯形等其他合适的形状的截面。在一些实施例中,容置空间30的侧壁与图示水平面的夹角为10

°

至80

°

,即容置空间30的底角α为20

°

至160

°

。

36.在一些实施例中,使用光刻工艺31(例如,使用激光钻孔)在第一介电层14中形成图4所示的暴露内部线路18的开孔,并且在开孔中以及第一介电层14上形成第一种子层40。在一些实施例中,第一种子层40的材料包括cu、au、ag、al、pd、pt、ni、其合金或其组合。在一些实施例中,使用物理气相沉积(physical vapour deposition,pvd)、溅射、电镀、无电镀(electroless,e’less)和/或印刷和/或灌封工艺形成第一种子层40。

37.参见图5,在第一种子层40上形成第一掩模层50。在一些实施例中,第一掩模层50是光致抗蚀剂(pr)材料,并实施第一曝光工艺51固化第一掩模层50。

38.参见图6,图案化第一掩模层50并在图案化的第一掩模层50中形成第一金属层60。在一些实施例中,第一金属层60的材料包括cu、au、ag、al、pd、pt、ni、其合金或其组合。在一

些实施例中,使用物理气相沉积(physical vapour deposition,pvd)、溅射、电镀、无电镀(electroless,e’less)和/或印刷和/或灌封工艺形成第一金属层60。

39.参见图7,去除第一掩模层50并使用第一金属层60为掩模图案化第一种子层40。第一金属层60和第一种子层在一些实施例中形成穿过第一介电层40的第一通孔70,在另一些实施例中形成位于第一介电层14上的第一线路72。

40.参见图8,使用第一夹持件81将光子芯片(photonic ic,pic)80放置在容置空间30中。在一些实施例中,第一夹持件81与光子芯片80之间具有真空腔82以吸持光子芯片80。在一些实施例中,光子芯片80通过第一焊球84电连接至位于容置空间30中的第一线路72。

41.参见图9a,执行回流工艺91使得第一焊球84与位于容置空间30中的第一线路72接合。在一些实施例中,光子芯片80的位于容置空间30中的长度小于光子芯片80的总长度。在一些实施例中,光子芯片80的感光区85中的感光元件850位于容置空间30外。在一些实施例中,光子芯片80的第一侧(面向第一焊球84的一侧)是有源侧,并且感光区85位于有源侧中。在一些实施例中,光子芯片80接合至容置空间30的第一侧壁301处的第一线路72,并且光子芯片80与容置空间的第二侧壁302隔开,即光子芯片80与第二侧壁302之间具有一定的距离。

42.参见图9b在一些实施例中,光子芯片80的侧面83抵触容置空间30的第二侧壁302。

43.图9c示出了图9b中虚线框d中的结构,第一焊球84在回流工艺后熔化成变扁的焊料,并且包覆光子芯片80底部的连接件220的侧壁的部分以及第一线路72的侧壁的部分,连接件220、第一焊球84以及第一线路72组成微凸块(ubump),其直径为10μm至30μm,其间距(pitch)为15μm至60μm。

44.参见图10,使用第二夹持件101将电子元件102放置在基板100上。在一些实施例中,第二夹持件101与电子元件102之间具有第二真空腔104以吸持电子元件102。电子元件102电连接至第一通孔70和第一线路72。在一些实施例中,电子元件102是电子芯片(electronic ic,eic)。在一些实施例中,光子芯片80以及电子元件102的长度为几十μm至几百μm。

45.参见图11,执行第二回流工艺111使得电子元件102的第二焊球110与第一通孔70和第一线路72接合。

46.参见图12,将底部填充材料120设置在电子元件102与基板100之间、以及光子芯片80与基板100之间。底部填充材料120还包封光子芯片80的下部,光子芯片80的感光区85未被底部填充材料120包封。在一些实施例中,底部填充材料120是粘合层。在一些实施例中,底部填充材料120透光或不透光。在底部填充材料120不透光的实施例中,底部填充材料120不包覆光子芯片120的感光区85。在一些实施例中,底部填充材料120是非金属材料,例如聚酰亚胺(polyimide,pi)、环氧树脂(epoxy)、半固化树脂(prepreg,pp)、味之素堆积膜(ajinomotobuild-up film,abf)和/或丙烯酸(acrylic)。在一些实施例中,使用有机感光或/和非感光液体或/和干膜材料来形成底部填充材料120。底部填充材料120的设置可以提高结构强度,避免裂纹或破裂的产生。底部填充材料120保护了光子芯片80底部的连接件220以及基板100的线路72。

47.参见图13,翻转结构,并在基板100的基板芯10上形成第三焊球130。在一些实施例中,第三焊球130的直径为30μm至200μm,间距为50μm至400μm。

48.图1至图13以单个封装结构为例进行示意,在实际生产过程中,多个封装结构一起形成,然后参见图14,执行单片化工艺以形成单个的封装结构。在一些实施例中,使用第二滚轮141对结构进行切割。

49.参见图15,使用第三夹持件151将光纤150放置在基板100上。在一些实施例中,第三夹持件151与光纤150之间具有第三真空腔152以吸持光纤150。在一些实施例中,光纤150是光纤阵列单元(fiber array unite,fau)。在一些实施例中,光纤150是单条光纤。粘合层154位于光纤150和基板110之间。在一些实施例中,粘合层154的材料与底部填充材料120的材料相同。本技术的实施例的光纤150发出的光可以直接照向光子芯片80,提供了从光纤150到光子芯片80的不需转折的光路。在一些实施例中,光纤150的厚度是10μm至50μm。在一些实施例中,光纤150和光子芯片80的感光区85位于同一高度处。

50.参见图16,将透光胶160形成在底部填充材料120上。透光胶160还包封电子元件102和光纤150的部分。在一些实施例中,透光胶160是非金属材料,例如聚酰亚胺(polyimide,pi)、环氧树脂(epoxy)、半固化树脂(prepreg,pp)、味之素堆积膜(ajinomotobuild-up film,abf)和/或丙烯酸(acrylic)。在一些实施例中,使用有机感光或/和非感光液体或/和干膜材料来形成透光胶160。在一些实施例中,不形成透光胶160。使用透光胶160进行封装可以确保光子芯片80与光纤150之间的耦光路径中的光可以顺利通过,以保持光学路径,并且透光胶160的使用还可以将光子芯片80封装以避免被损坏。在一些实施例中,底部填充材料120的材料的强度大于透光胶160的材料的强度。

51.图17a示出了本技术最终形成的半导体封装结构170,在工作状态时,光子芯片80的感光区85接收由光纤150发出的光172。光纤150可通过透光胶160直接要传输的光图案提供给光子芯片80的感光区85的光栅(参见图17b及图17c)。透光胶160及底部填充材料120保护了位于基板100上的器件,并且将光子芯片80保持倾斜,而且还保证了光纤150与基板100之间的粘合。

52.图17b至图17d示出了本技术的光子芯片80的感光区85的具体构造。其中,感光区85的感光元件850包括波导852以及包覆波导852的覆盖层854。在一些实施例中,波导852上具有光栅856并且光栅856的截面图是非矩形(例如,如图所示的梯形),光栅856位于波导852的末端。图17c示出了根据一些实施例的波导852的俯视图,根据讯号传递的需要,波导852可以弯曲,激光二极管858连接波导852,波导852可以连接到光子芯片80的核心853并且将讯号由光栅856并传输到核心853。图17d示出了根据一些实施例的光子芯片80的感光区85的沿图17c的b-b线截取的截面图,其中,覆盖层854以虚线示出。

53.图18示出了与图17a不同的实施例,在图18中,还形成位于基板100上的包封电子元件102、透光胶160以及光纤150的部分的模制化合物180。

54.图19示出了与图17a不同的实施例,在图19中,电子元件102的左右两侧分别形成一对光子芯片80和光纤150的组合。图19仅示出了一个截面,在俯视图中,电子元件102的周围可以形成多对光子芯片80和光纤150的组合。

55.图20示出了与图17a不同的实施例,在图20中,未形成底部填充材料120,透光胶160包封整个光子芯片80。

56.图21示出了与图17a不同的实施例,在图21中,电子元件102形成在第一介电层14与第一线路层12中的腔中,容置空间30留下最下方的角部以及单个支撑光子芯片80的侧

壁。在一些实施例中,形成图3所示的容置空间30后,进一步去除第一介电层14与第一线路层12的与容置空间30相邻的部分,最终形成图21所示的结构。

57.图22示出了与图17a不同的实施例,在图22中,光子芯片80距离其接合的容置空间30的侧壁更远,光子芯片80的连接件220包括高的导电柱221。

58.图23示出了与图17a不同的实施例,在图23中,光子芯片80与光纤150接触。在一些实施例中,在如图150所示的放置光纤150时,将光纤150靠近光子芯片80放置以接触光子芯片80。在一些实施例中,可以先将光纤150形成在基板100上,再将光子芯片80放置在基板100上,使得光子芯片80架在光纤150上。

59.本技术的实施例将光子芯片80倾斜并且直接与光纤150耦光,减短了光的传输路径并且避免了由于折射产生的光损失。本技术的底部填充材料120和透光胶160的使用增强了结构的强度,将感光器件80保持倾斜以持续直接接收由光纤150发出的光,并且维持了各器件之间的良好连接。

60.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1