异质结电池、光伏组件及该异质结电池的制备方法与流程

1.本技术涉及太阳能电池与光伏组件技术领域,尤其涉及一种异质结电池、光伏组件及该异质结电池的制备方法。

背景技术:

2.近年来,随着光伏产业的快速发展,国内外市场对太阳能电池及光伏组件的转换效率与产品性能也提出了越来越高的要求,这也推动业内厂商积极进行新型电池、组件结构及相关工艺的研究。异质结(heterojunction,hjt)电池具有低光衰、低温度系数等优势,能够降低能耗的同时减少硅基底的热损伤,其已成为未来高效电池发展的重要方向。

3.异质结电池主要通过在硅基底的两侧表面沉积本征α

‑

si:h层后再分别沉积p型α

‑

si:h层和n型α

‑

si:h层,形成异质结;并在硅基底两侧的非晶硅膜层表面制备相应的透明导电层后,再采用低温银浆进行丝网印刷、固化形成表面金属电极。现有异质结电池所采用的低温银浆产品生产成本较高,储存、运输不易,这也是制约现有异质结电池产业化发展的重要因素,业内亟需提供一种能够有效降低成本的异质结电池、光伏组件及该异质结电池的制备方法。

技术实现要素:

4.本发明的目的在于提供一种异质结电池、光伏组件及该异质结电池的制备方法,能够降低银浆耗量与材料成本,利于异质结电池的产业化发展。

5.为实现上述发明目的,本技术提供了一种异质结电池,包括硅基底、依次层叠设置在所述硅基底一侧表面的第一本征非晶硅层、第一掺杂非晶硅层、第一透明导电层与第一金属电极,所述第一金属电极包括至少两根相互平行且沿第一方向延伸设置的第一主栅、沿垂直于第一方向的第二方向延伸设置的第一副栅,所述第一主栅设置为银主栅;所述第一副栅包括复合导电颗粒,所述复合导电颗粒包括芯体及包覆在所述芯体外周表面上的壳体,所述芯体采用石墨或由铜、镍、锌、铝中的至少一种构成的金属材料制得,所述壳体采用银或氧化铟锡制得。

6.作为本技术实施例的进一步改进,所述复合导电颗粒中芯体的质量占比设置为55%~70%。

7.作为本技术实施例的进一步改进,所述芯体设置呈球状或类球状,所述芯体的直径设置为2~15μm;所述壳体的厚度设置为1.2~5μm。

8.作为本技术实施例的进一步改进,所述第一金属电极为背电极;所述硅基底的正面还依次层叠设置有第二本征非晶硅层、第二掺杂非晶硅层、第二透明导电层与第二金属电极,所述第二掺杂非晶硅层与第一掺杂非晶硅层的掺杂类型相反,所述第二金属电极设置为银电极。

9.作为本技术实施例的进一步改进,所述第一本征非晶硅层、第二本征非晶硅层的厚度均设置为3~12nm,所述第一掺杂非晶硅层、第二掺杂非晶硅层的厚度均设置为6~

18nm;所述第一本征非晶硅层、第一掺杂非晶硅层两者的厚度之和大于所述第二本征非晶硅层、第二掺杂非晶硅层两者的厚度之和。

10.作为本技术实施例的进一步改进,所述第一透明导电层、第二透明导电层的厚度均设置为30~120nm,且所述第一透明导电层的厚度大于所述第二透明导电层的厚度。

11.作为本技术实施例的进一步改进,所述第二金属电极包括至少两根沿第一方向延伸且与所述第一主栅位置相对应的第二主栅、沿第二方向延伸设置的第二副栅,所述第二副栅的宽度小于所述第一副栅的宽度。

12.本技术还提供一种光伏组件,包括电池串、分设在所述电池串两侧的封装胶膜,所述电池串包括若干依次串联且如前所述的异质结电池。

13.本技术还提供一种异质结电池的制备方法,主要包括:

14.制绒,在硅基底表面刻蚀形成金字塔状绒面;

15.在硅基底一侧表面依次制备第一本征非晶硅层、第一掺杂非晶硅层与第一透明导电层;

16.进行第一次印刷,将第一导电浆料印制在所述第一透明导电层上得到第一印刷图案,所述第一导电浆料包括复合导电颗粒,所述复合导电颗粒包括芯体及包覆在所述芯体外周表面上的壳体,所述芯体采用石墨或由铜、镍、锌、铝中的至少一种构成的金属材料制得,所述壳体采用银或氧化铟锡制得;

17.进行第二次印刷,将第二导电浆料印制在所述第一透明导电层上得到第二印刷图案,所述第二导电浆料为低温银浆;

18.固化,使得所述第一印刷图案、第二印刷图案分别形成第一副栅、第一主栅。

19.作为本技术实施例的进一步改进,所述第一金属电极为背电极;所述制备方法还包括在所述硅基底的另一侧表面依次制备第二本征非晶硅层、第二掺杂非晶硅层、第二透明导电层及第二金属电极,所述第二金属电极设置为银电极。

20.本技术的有益效果是:采用本技术异质结电池、光伏组件及该异质结电池的制备方法,通过在异质结电池一侧的第一透明导电层上采用不同的浆料分别印刷并形成相应的第一主栅与第一副栅,所述第一主栅能够保证其与焊带的焊连及电流传输性能,所述第一副栅通过采用复合导电颗粒的浆料制备得到,能够大大降低低温银浆耗量与材料成本,结构简洁,易于实施,有助于推进异质结电池的产业化发展。

附图说明

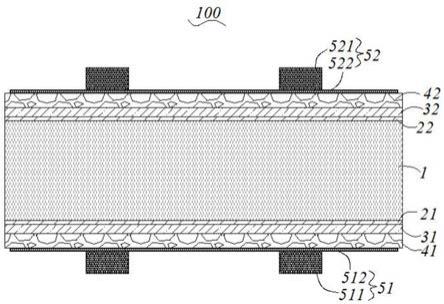

21.图1是本技术异质结电池的结构示意图;

22.图2是本技术异质结电池的背面结构示意图;

23.图3是本技术异质结电池采用的复合导电颗粒的结构示意图;

24.图4是本技术异质结电池中第二副栅的电镜放大示意图;

25.图5是本技术光伏组件的结构示意图;

26.图6是本技术异质结电池的制备方法的主要流程示意图。

27.100

‑

异质结电池;1

‑

硅基底;21

‑

第一本征非晶硅层;22

‑

第二本征非晶硅层;31

‑

第一掺杂非晶硅层;32

‑

第二掺杂非晶硅层;41

‑

第一透明导电层;42

‑

第二透明导电层;51

‑

第一金属电极;511

‑

第一主栅;512

‑

第一副栅;52

‑

第二金属电极;521

‑

第二主栅;522

‑

第二副

栅;50

‑

复合导电颗粒;501

‑

芯体;502

‑

壳体;200

‑

光伏组件;201

‑

电池串;202

‑

封装胶膜;211

‑

焊带。

具体实施方式

28.以下将结合附图所示的实施方式对本发明进行详细描述。但该实施方式并不限制本发明,本领域的普通技术人员根据该实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

29.参图1与图2所示,本技术提供了一种异质结电池100,包括硅基底1,所述硅基底1的一侧表面依次层叠设置有第一本征非晶硅层21、第一掺杂非晶硅层31、第一透明导电层41及第一金属电极51,所述硅基底的另一侧表面依次层叠设置有第二本征非晶硅层22、第二掺杂非晶硅层32、第二透明导电层42及第二金属电极52。此处,所述第一金属电极51为背电极,其设置在所述硅基底1的背面即背光面;所述第二金属电极52为正电极。

30.本实施例中,所述硅基底1采用n型晶体硅片,所述硅基底1的厚度设置为50~300μm,且其电阻率设置为1.5~3ω

·

cm。所述第一掺杂非晶硅层31与第二掺杂非晶硅层32的掺杂类型相反,所述第一掺杂非晶硅层31为n型掺杂层,掺杂元素通常采用磷;所述第二掺杂非晶硅层32为p型掺杂层,掺杂元素通常采用硼。

31.所述第一本征非晶硅层21、第二本征非晶硅层22的厚度设置为3~12nm;所述第一掺杂非晶硅层31、第二掺杂非晶硅层32的厚度设置为6~18nm。所述第一本征非晶硅层21、第二本征非晶硅层22、第一掺杂非晶硅层31、第二掺杂非晶硅层32均可通过工艺调整形成相应的多层复合结构;并且,所述第一本征非晶硅层21、第一掺杂非晶硅层31的厚度之和优选设置大于第二本征非晶硅层22、第二掺杂非晶硅层33的厚度之和,换言之,所述硅基底1正面的非晶硅膜层较薄,减少受光面的吸光损失,提高短路电流与转换效率。

32.所述第一透明导电层41、第二透明导电层42的厚度均设置为30~120nm,且其方阻设置为60~100ω/sq。所述第一透明导电层41、第二透明导电层42分别与第一掺杂非晶硅层31、第二掺杂非晶硅层32形成较好的电性接触,通常设置为透明氧化物导电薄膜;所述第一透明导电层41、第二透明导电层42的厚度及具体构成可根据产品设计需求进行相应的调整。具体地,所述第一透明导电层41、第二透明导电层42主要包括氧化铟或氧化锌,还可以包括氧化锡、氧化铝、氧化钛及氧化锆中的一种或几种。

33.所述第一金属电极51包括至少两根相互平行且沿第一方向延伸设置的第一主栅511、沿垂直于第一方向的第二方向延伸并连接至第一主栅511的第一副栅512。所述第一主栅511设置为银主栅,就是说,所述第一主栅511采用既定的低温银浆经丝网印刷、烘干、固化得到,其全部导电相或绝大多数导电相为银粉。所述第一副栅512包括复合导电颗粒50,结合图3与图4所示,所述复合导电颗粒50包括芯体501及包覆在所述芯体501外周表面上的壳体502,所述芯体501采用石墨或由铜、镍、锌、铝中的至少一种构成的金属材料制得;所述壳体502采用银或氧化铟锡制得。

34.所述芯体501设置呈球状或类球状,所述芯体501的直径设置为2~15μm;所述壳体502的厚度设置为1.2~5μm。优选地,所述复合导电颗粒50中芯体501的质量占比设置为55%~70%,能够大大降低原料成本。实际应用中,所述第一副栅512所采用的浆料中同时包含上述复合导电颗粒50与纯银粉末,且后者的粒径通常设置小于前者的粒径。

35.本技术异质结电池100正是通过对背电极结构尤其是第一副栅512所采用的浆料及图案进行变换调整,在不影响电流收集与传输的基础上,有效地降低银浆耗量与材料成本。

36.所述第二金属电极52包括至少两根沿第一方向延伸且与所述第一主栅511位置相对应的第二主栅521、沿第二方向延伸并与所述第二主栅521相连接的第二副栅522。此处,所述第二金属电极52为银电极,也就是说所述第二主栅521、第二副栅522均采用相同或不同的低温银浆制得;所述第二副栅522的宽度小于所述第一副栅521的宽度,保证所述硅基底1正面的有效吸光面积及光电转换效率。

37.除此,在本技术的其它实施方式中,所述第一主栅511、第二主栅521还可沿所述第一方向设置呈分段式结构,所述第一主栅511和/或第二主栅521形成若干间隔排布的焊盘,在此不再详述。

38.再参图5所示,本技术还提供了一种光伏组件200,所述光伏组件200包括电池串201、分设在所述电池串201两侧的封装胶膜202,所述电池串201包括若干依次串联且如前所述的异质结电池100、连接相邻所述异质结电池100的焊带211;所述电池串201正面、背面所采用的封装胶膜202的具体规格可以相同或不同,具体可采用eva、poe、pvb等膜层。

39.所述焊带211可采用扁平焊带、圆形焊带或具有其它截面形态的金属焊带,所述焊带211焊连在所述异质结电池100表面的第一主栅511或第二主栅521上。当然,述电池串201的末端还设有汇流条(未图示),所述焊带211还用以将位于电池串201末端的异质结电池100连接至所述汇流条。

40.结合图6所示,本技术还提供了一种异质结电池100的制备方法,包括:

41.制绒,在硅基底1表面刻蚀形成金字塔状绒面;

42.在硅基底1的一侧表面依次制备第一本征非晶硅层21、第一掺杂非晶硅层31、第一透明导电层41,并在所述硅基底1的另一侧表面依次制备第二本征非晶硅层22、第二掺杂非晶硅层32、第二透明导电层42,其中,所述第一本征非晶硅层21、第一掺杂非晶硅层31及第二本征非晶硅层22、第二掺杂非晶硅层32采用pecvd方法沉积制得,所述第一透明导电层41、第二透明导电层42采用pvd方法沉积制得;

43.进行第一次印刷,将第一导电浆料印制在所述第一透明导电层41上得到第一印刷图案,所述第一导电浆料包括前述复合导电颗粒50;

44.对完成第一次印刷并烘干的硅基底1进行第二次印刷,将第二导电浆料印制在所述第一透明导电层41上得到第二印刷图案,所述第二导电浆料为低温银浆;

45.在第二透明导电层42表面印制正面图案;

46.固化,使得所述第一印刷图案、第二印刷图案分别形成前述第一副栅512、第一主栅511,所述正面图案形成第二金属电极52。

47.所述“制绒”步骤具体包括采用koh或naoh或tmah的水溶液对硅基底1进行双面碱制绒,控制所述硅基底1表面的绒面高度为1~5μm;所述制绒过程可通过溶液浓度、温度及反应时间的调节实现硅基底1表面形态的调整。

48.所述第一本征非晶硅层21、第二本征非晶硅层22的反应气体通常采用h2与sih4,通过沉积腔室环境条件以及反应气体占比h2/sih4的调节,可相应得到具有不同特性的第一本征非晶硅层21、第二本征非晶硅层22。所述第一掺杂非晶硅层31的反应气体则包括ph3、

sih4、h2;所述第二掺杂非晶硅层32的反应气体则包括b2h6、sih4、h2,同样地,通过对反应气体组成、温度及压力等的调节能够制得不同特性的膜层结构。

49.所述第一金属电极51、第二金属电极52的印刷次序可以根据产线情况进行变化调整。也就是说,可以先在硅基底1背面印制形成第一印刷图案、第二印刷图案,再将硅基底1进行翻转,然后进行正面图案的印刷;也可以先进行正面图案的印制,然后对硅基底1进行翻转,再进行第一印刷图案、第二印刷图案的印刷。上述固化过程的温度通常设置在150~190℃,固化时间设置在10~25min。最后,所述异质结电池100的制备方法还包括测试及辐照钝化处理等步骤,不再一一赘述。

50.综上所述,本技术异质结电池100通过对硅基底1背面的第一副栅512进行结构与成型浆料进行设计变换,所述第一主栅511能够保证其与焊带211的焊接性能与电流传输能力,所述复合导电颗粒50则大大降低了原料成本,且结构简洁,易于实施。

51.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

52.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1