一种高分散稳定性磁流变液的制备方法

1.本发明涉及减振、阻尼等领域,涉及一种能够长期、稳定应用的磁流变液,具体为一种高分散稳定性磁流变液的制备方法。

背景技术:

2.磁流变液是一种由微米级磁性粉末、分散基液、表面活性剂组成的新型功能材料,施加磁场时瞬时变为半固态,撤掉磁场后又恢复为液态。由于其具有磁流变特性,而广泛应用于阻尼器、桥梁建筑物减震、高档汽车减震等领域中。由于磁流变液中颗粒粒径通常为微米级,是一种典型的粗分散体系,因此,在应用过程中存在分散稳定性问题,主要是粉末团聚和重力场引起的颗粒沉降导致,这将降低磁流变效应,影响设备的长期、稳定应用。

3.专利号cn201710235568.5中记载了一种高稳定性磁流变液,其将磁性粉末(羰基铁粉、钴粉、镍粉或铁钴镍的合金粉)、分散剂(多羟基硬脂酸和醇酸树脂)、聚α烯烃合成油及触变剂、抗氧化剂、抗磨剂等搅拌制备磁流变液,因添加剂与粉末间是简单的混合、物理作用,无法有效抵抗粉末间的团聚,因而在半个月静置下磁流变液的沉降率达5%。专利号cn109036756a在记载了一种抗沉降磁流变液的制备方法,其先将羰基铁粉活化镀镍,然后将改性铁粉、碳纤维和环氧树脂混合得到分散颗粒,再将分散颗粒、聚二甲基硅氧烷、四甲基氢氧化铵预聚体、六甲基二硅氧烷和硬脂酸单甘油酯进行保温、升温及冷却处理,即得到磁流变液。该专利中对分散颗粒的修饰方式为混合、作用为物理机制。因此,在静置状态下制备磁流变液的沉降率仍高达9.11%。

4.由上可以看出,现有技术中通常以市面购买的羰基铁粉、铁粉末等为磁流变液的磁组分,往往用沉降率,即上层清液体积/全部体积表征磁流变液的分散稳定性,而且通常是将磁性粉末、非磁性粉末、多种分散剂等进行机械混合、物理作用的方法提升磁流变液的分散稳定性。制备磁流变液在静置一段时间后均发生了明显的沉降、分层,因而,磁流变液的分散稳定性仍然无法满足长期应用的需求。

技术实现要素:

5.本发明的目的是针对以上磁组分团聚、沉降使磁流变液具有分散不稳定性等技术问题,提供一种高分散稳定性磁流变液的制备方法。该方法通过氧化沉淀法制备fe3o4微米粉末,通过调节ph值使粉末表面增加裸露的正电荷,从而与带负电的羧酸官能团发生化学吸附作用。带有多个羧基的羧酸能够与颗粒间产生更强的化学吸附作用,而表面活性剂使包覆粉末间产生强排斥作用从而阻止其团聚,采用高粘度分散油也会降低粉末的沉降速率,因而,制备的磁流变液在静置一个月后未发生分层现象,且在5000r/min时离心30min后具有较高的分散稳定性。

6.为了实现以上发明目的,本发明的具体技术方案为:

7.一种高分散稳定性磁流变液的制备方法,包括以下步骤:先采用氧化沉淀法制备微米级fe3o4粉末,调节反应液的ph值,使表面活性剂与粉末间发生较强的化学吸附作用,通

过搅拌、球磨等方式使包覆粉末均匀分散于油中,即可得到高分散稳定性磁流变液。

8.一种高分散稳定性磁流变液的制备方法,包括以下步骤:

9.a、采用氧化沉淀法制备fe3o4微米粉末

10.分别配制含oh-、no

3-的溶液和含fe

2+

盐溶液,然后将oh-、no

3-溶液加入含fe

2+

盐溶液中搅拌反应;再将反应液置于低温环境中进行长时间的氧化沉淀反应。

11.作为本技术中一种较好的实施方式,含fe

2+

盐溶液中,其fe

2+

离子浓度为0.01-0.05mol/l;其制备方法为:称取feso4·

6h2o溶于超纯水中,同时进行搅拌,即得。

12.作为本技术中一种较好的实施方式,含oh-、no

3-溶液的制备方法为,将nano3和naoh在搅拌条件下溶于超纯水中,naoh和nano3浓度均为0.01-0.1mol/l。

13.作为本技术中一种较好的实施方式,氧化沉淀的反应温度为1-10℃,反应时间为72-168h。

14.b、采用一端带有多羧基官能团的羧酸对磁性粉末化学包覆

15.向步骤a经氧化沉淀反应后所得反应液中滴加稀酸,调节反应液的ph值,使粉末表面增加裸露的正电荷;然后,向反应液中加入分子一端带有多羧基官能团的表面活性剂,同时搅拌使其包覆粉末;用超纯水及乙醇分别对粘稠粉末进行清洗至溶液ph值接近中性,再将粘稠物置于真空干燥箱干燥,取出所得磁性粘稠物用研钵研磨成粉末,得磁性粉末。

16.作为本技术中一种较好的实施方式,所述的酸为盐酸,调节反应液ph值为6-8。

17.作为本技术中一种较好的实施方式,选用的表面活性剂为链状羧酸类,所述的羧酸的分子量mw=5000-10000g/mol,其分子一端带有多个羧基官能团-cooh,羧基数为2-3个。

18.作为本技术中一种较好的实施方式,搅拌包覆的条件为:包覆时间为0.5-2h,搅拌速度为100-500r/min;真空干燥箱干燥的干燥条件为:干燥温度为70-100℃,干燥时间为10-20h。

19.c、分散包覆粉末制备高分散稳定性磁流变液

20.将步骤b得到的磁性粉末置于烧瓶中,加入高粘度分散油后进行强烈的机械搅拌,再进一步将样品进行球磨分散,即得。

21.作为本技术中一种较好的实施方式,所述的高粘度分散油为硅油、全氟聚醚油或耐高温合成油,选用分散油的相对分子量mw=5000-10000g/mol。

22.作为本技术中一种较好的实施方式,得到的磁粉与分散油的质量比为1:1-2:1。

23.作为本技术中一种较好的实施方式,球磨机球磨速率为300-500r/min,时间为48-100h。

24.本发明的原理为:

25.本技术选用工业中性能较为稳定的硅油、耐高温合成油、全氟聚醚油等为分散液,首先制备fe3o4微米粉末,然后对粉末表面进行化学处理,再用一端带有多羧基官能团的羧酸为表面活性剂对粉末化学包覆,最后将具有强化学包覆作用的粉末分散于高粘度分散油中,制备出具有高分散稳定性的磁流变液。本技术中的磁性粉末能长期、稳定的分散于油中,关键在于利用粉末表面裸露的正电荷,使之与带多羧基官能团的羧酸发生强烈的化学吸附作用。另外,表面活性剂羧酸能使粉末间产生较强的排斥作用,从而降低其团聚。又进一步采用高粘度分散油为基液,也能够显著降低粉末的沉降速率。

26.本发明的积极效果体现在:

27.(一)、本发明制备的磁流变液具有较高的分散稳定性,在一个月的长期静置下未发现上层清液,即未看到磁流变液的分层现象,甚至在5000r/min离心30min后未发现分层,磁流变液仍然能够保持较高的分散稳定性。

28.(二)、本发明制备的磁流变液,具有较为优异的稳定性,能够应用于普遍的工业环境中。

29.(三)、本发明制备的磁流变液,制备工艺简单、对设备要求低。

附图说明

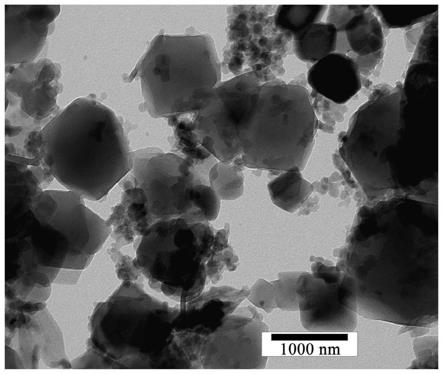

30.图1为实施例3中制备得到的fe3o4粉末的tem照片。

具体实施方式

31.一种高分散稳定性磁流变液的制备方法,包括以下步骤:

32.a、采用氧化沉淀法制备fe3o4微米粉末

33.分别配制含oh-、no

3-溶液和含fe

2+

盐溶液,然后将含oh-、no

3-溶液加入含fe

2+

盐溶液中搅拌反应;再将反应液置于低温环境中进行长时间的氧化沉淀反应。氧化沉淀的反应温度为1-10℃,反应时间为72-168h。

34.含fe

2+

盐溶液中,其fe

2+

离子浓度为0.01-0.05mol/l;其制备方法为:称取feso4·

6h2o溶于超纯水中,同时进行搅拌,即得。

35.含oh-、no

3-溶液的制备方法为,将nano3和naoh在搅拌条件下溶于超纯水中,naoh和nano3浓度均为0.01-0.1mol/l。

36.b、采用一端带有多羧基官能团的羧酸对磁性粉末化学包覆

37.向步骤a经氧化沉淀反应后所得反应液中滴加稀酸,调节反应液的ph值,使粉末表面增加裸露的正电荷;然后,向反应液中加入分子一端带有多羧基官能团的表面活性剂,同时搅拌使其包覆粉末;用超纯水及乙醇分别对粘稠粉末进行清洗至溶液ph值接近中性,再将粘稠物置于真空干燥箱干燥,取出所得磁性粘稠物用研钵研磨成粉末,得磁性粉末。

38.作为优选,所述的酸为盐酸,调节反应液ph值为6-8。

39.作为优选,选用的表面活性剂为链状羧酸类,所述的羧酸的分子量mw=5000-10000g/mol,其分子一端带有多个羧基官能团-cooh,羧基数为1-3个。

40.作为优选,搅拌包覆的条件为:包覆时间为0.5-2h,搅拌速度为100-500r/min;真空干燥箱干燥的干燥条件为:干燥温度为70-100℃,干燥时间为10-20h。

41.c、分散包覆粉末制备高分散稳定性磁流变液

42.将步骤b得到的磁性粉末置于烧瓶中,加入高粘度分散油后进行强烈的机械搅拌,再进一步将样品进行球磨分散,即得。

43.所述的高粘度分散油为硅油、全氟聚醚油或耐高温合成油,选用分散油的相对分子量mw=5000-10000g/mol。

44.作为优选,得到的磁粉与分散油的质量比为1:1-2:1。

45.作为优选,球磨机球磨速率为300-500r/min,时间为48-100h。

46.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合具体实施方式对

本发明作进一步的详细描述,但不应将此理解为本发明上述主题的范围仅限于下述实施例。在不脱离本发明上述技术思想情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的范围内。

47.实施例1:

48.(1)采用氧化沉淀法制备fe3o4微米粉末

49.首先称取feso4·

6h2o溶于超纯水中,得到含fe

2+

的盐溶液,其中fe

2+

离子浓度为0.01mol/l。

50.称取naoh和nano3溶于超纯水中,同时进行搅拌,得到含oh-、no

3-的溶液,naoh和nano3的浓度分别为0.05mol/l,0.01mol/l。

51.然后将含oh-、no

3-溶液加入fe

2+

盐溶液中,同时进行搅拌。再将反应液置于1℃左右的低温环境中进行氧化沉淀反应72h。

52.(2)采用一端带有多羧基官能团的羧酸对磁性粉末化学包覆

53.向步骤(1)所得反应液中滴加入稀盐酸,调节反应液ph值为6.5,使粉末表面带有更多裸露的正电荷。然后,向其中加入表面活性剂,该表面活性剂为一端带有三个羧基的羧酸,其mw=5000g/mol。同时,机械搅拌包覆粉末,包覆时间为0.5h,搅拌速度为500r/min。然后用超纯水及乙醇分别对粘稠粉末进行清洗,清洗至水溶液ph值为近中性。将所得粘稠物置于真空干燥箱中,在70℃下干燥20h。最后取出磁性样品,用研钵研磨成粉末。

54.(3)分散包覆粉末制备高分散稳定性磁流变液

55.将步骤所得磁性粉末置于烧瓶中,加入分散油,分散油的mw=5000g/mol,磁粉与分散油的质量比为1:1,然后进行机械搅拌分散,搅拌速率为500r/min。进一步将样品置于球磨机中,球磨速率为300r/min,时间为100h,即得高分散稳定性磁流变液。

56.将高分散稳定性磁流变液静置一个月后,未发生可见分层。采用5000r/mim的速率离心30min后仍然未见分层。经振动样品磁强计测定,离心管表层磁流变液的饱和磁化强度降低9%,说明制备得到的磁流变液的分散稳定性较好。

57.实施例2:

58.(1)采用与实施例1一致的方法制备fe3o4微米粉末,区别仅在于fe

2+

离子浓度为0.05mol/l,naoh和nano3的浓度分别为0.1mol/l,0.02mol/l,氧化沉淀反应的温度为10℃,反应时间为168h。

59.(2)采用一端带有多羧基官能团的羧酸对磁性粉末化学包覆

60.首先向步骤(1)所得反应液中滴加入稀盐酸,调节反应液ph值为7.5,使粉末表面带有更多裸露的正电荷。然后,向其中加入表面活性剂,该表面活性剂为一端带有三个羧基的羧酸,其mw=10000g/mol。同时,机械搅拌包覆粉末,包覆时间为1h,搅拌速度为300r/min。然后用超纯水及乙醇分别对粘稠粉末进行清洗,清洗至水溶液ph值为近中性。将所得粘稠物置于真空干燥箱中,在90℃下干燥10h。最后取出磁性样品,用研钵研磨成粉末。

61.(3)分散包覆粉末制备高分散稳定性磁流变液

62.将步骤所得磁性粉末置于烧瓶中,加入高粘度分散油,该高粘度分散油的mw=10000g/mol,磁粉与分散油的质量比为2:1,然后进行机械搅拌分散,搅拌速率为500r/min。进一步将样品置于球磨机中,球磨速率为500r/min,时间为48h,即得高分散稳定性磁流变液。

63.将制备得到的高分散稳定性磁流变液静置一个月后,未发生可见分层。采用5000r/mim的速率离心30min后仍然未见分层。经振动样品磁强计测定,离心管表层磁流变液的饱和磁化强度降低10%,说明制备的磁流变液的分散稳定性较好。

64.实施例3:

65.(1)采用与实施例1一致的方法制备fe3o4微米粉末,区别仅在于fe

2+

离子浓度为0.04mol/l,naoh和nano3的浓度分别为0.08mol/l,0.08mol/l,氧化沉淀反应的温度为5℃,反应时间为120h。

66.(2)采用一端带有多羧基官能团的羧酸对磁性粉末化学包覆

67.首先向步骤(1)所得反应液中滴加入稀盐酸,调节反应液ph值为8,使粉末表面带有更多裸露的正电荷。然后,向其中加入表面活性剂,一端带有两个羧基的羧酸mw=8000g/mol。同时,机械搅拌包覆粉末,包覆时间为2h,搅拌速度为100r/min。然后用超纯水及乙醇分别对粘稠粉末进行清洗,清洗至水溶液ph值为近中性。将所得粘稠物置于真空干燥箱中,在80℃下干燥15h。最后取出磁性样品,用研钵研磨成粉末。

68.(3)分散包覆粉末制备高分散稳定性磁流变液

69.将步骤所得磁性粉末置于烧瓶中,加入高粘度分散油,该高粘度分散油的mw=8000g/mol,磁粉与分散油的比为3:2,然后进行机械搅拌分散,搅拌速率为500r/min。进一步将样品置于球磨机中,球磨速率为400r/min,时间为60h,即得高分散稳定性磁流变液。

70.将制备得到的高分散稳定性磁流变液静置一个月后,未发生可见分层。用5000r/mim的速率离心30min后仍然未见分层。经振动样品磁强计测定,离心管表层磁流变液的饱和磁化强度降低15%,制备的磁流变液的分散稳定性较好。

71.对比例1:

72.磁流变液的制备方法同实施例1,区别仅在于步骤(2)中加入的表面活性剂为一端带有一个羧基的羧酸,其mw=5000g/mol。

73.将制备得到的磁流变液静置一个月后,未发生可见分层。用5000r/mim的速率离心30min后仍然未见分层。但经测量,离心管表层磁流变液的饱和磁化强度降低55%,制备的磁流变液的分散稳定性较差。

74.对比例2:

75.磁流变液的制备方法同实施例2,区别仅在于步骤(2)中未用稀盐酸调节反应液的ph值,其余步骤相同,制备得到磁流变液。

76.将制备的磁流变液静置一个月后,发生明显可见分层,上层液为分散油的颜色。采用5000r/mim的速率进行离心30min后,经振动样品磁强计测定,离心管表层磁流变液的饱和磁化强度降低100%,制备的磁流变液的分散稳定性很差。

77.对比例3:

78.(1)采用氧化沉淀法制备fe3o4微米粉末,制备步骤同实施例3。

79.(2)将步骤(1)所得反应液用超纯水及乙醇分别进行清洗,清洗至水溶液ph值为近中性。将所得粘稠物置于真空干燥箱中,在80℃下干燥15h。最后取出磁性样品,用研钵研磨成粉末。

80.(3)将所得磁性粉末置于烧瓶中,加入表面活性剂一端带有两个羧基的羧酸mw=8000g/mol,再加入高粘度分散油,mw=8000g/mol,磁粉与分散油的质量比为3:2,然后进行

机械搅拌分散,搅拌速率为500r/min。进一步将样品置于球磨机中,球磨速率为400r/min,时间为60h,得到磁流变液。

81.将制备得到的磁流变液静置一个月后,发生明显可见分层,上层液为分散油的颜色。采用5000r/mim的速率离心30min后,经振动样品磁强计测定,离心管表层磁流变液的饱和磁化强度降低100%,制备的磁流变液的分散稳定性很差。

82.通过前述实施例可以得出:本发明通过氧化沉淀法制备fe3o4微米粉末,通过调节ph值使粉末表面增加裸露的正电荷,从而与带负电的羧酸发生化学吸附作用,一端带有多羧基的羧酸表面活性剂使吸附作用明显增强。表面活性剂的使包覆粉末间产生较强的排斥作用从而阻止其团聚,采用高粘度分散油为分散液也会降低粉末的沉降速率,因而,制备的磁流变液在静置一个月后未发生分层现象,在5000r/min离心30min后仍然具有较高的分散稳定性。该磁流变液主要应用于减振、阻尼、军事、航空航天等领域,能够使设备保持长期、稳定的应用效果。

83.前述本发明基本例及其各进一步选择例可以自由组合以形成多个实施例,均为本发明可采用并要求保护的实施例。本发明方案中,各选择例,与其他任何基本例和选择例都可以进行任意组合。本领域技术人员可知有众多组合。

84.以上实施例仅为本发明的优选方案,本发明的实施方式与保护范围并不受限于上述实施例,凡使用本发明思路下的设计及技术方案均属于本发明的保护范围。应当指出,对于本技术领域的技术人员而言,在不脱离本发明设计原理前提下的若干改动也应视作本发明的保护范围。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1