碳离子产生方法、组件及离子注入设备与流程

1.本发明涉及半导体技术领域,具体地,涉及一种碳离子产生方法、组件及离子注入设备。

背景技术:

2.离子注入的过程主要为,先获得某种元素的离子,然后将该元素的离子在几十至几百千伏的电压下进行加速,在获得较高速度后射入放在真空靶室中的半导体器件材料中。半导体器件材料经离子注入后,表面的物理、化学及机械性能会发生显著的变化。

3.然而,相关技术中,在获得碳离子的过程中,存在碳离子产生组件(碳离子产生组件也可以称为离子源)寿命较低的问题。

技术实现要素:

4.有鉴于此,本发明实施例期望提供一种碳离子产生方法、组件及离子注入设备。

5.本技术实施例的技术方案是这样实现的:

6.第一方面,本发明实施例提供一种碳离子产生方法,包括:

7.提供掺杂剂气体,其中,所述掺杂剂气体不含氧元素;

8.将所述掺杂剂气体电离,得到碳离子;其中,在电离的过程中,形成的沉积物的量小于预设值。

9.上述方案中,所述掺杂剂气体包括烃类气体化合物。

10.上述方案中,所述烃类气体化合物包括甲烷、乙烷、丙烷、乙烯、丙烯、乙炔、丙炔中至少之一。

11.上述方案中,在所述电离的过程中,所述掺杂剂气体通入的流量范围为:0.1标准毫升每分钟~5标准毫升每分钟。

12.上述方案中,在所述电离的过程中,所述电离室压力范围为:1

×

10-7

托~1

×

10-5

托。

13.上述方案中,所述沉积物中的钨元素包含来自电极和/或电离室内壁材料层的钨。

14.上述方案中,所述碳离子用于执行离子注入工艺。

15.第二方面,本发明实施例提供一种碳离子产生组件,包括:掺杂剂气体提供部件、电离室及电极;其中,

16.所述掺杂剂提供部件,用于向所述电离室中提供掺杂剂气体;所述掺杂剂气体不含氧元素;

17.所述电极,位于所述电离室中;在所述电极上施加电压,以将所述掺杂剂气体电离,得到碳离子;其中,在电离的过程中,形成在所述电极上的沉积物的量小于预设值。

18.上述方案中,所述掺杂剂气体包括烃类气体化合物。

19.第三方面,本发明实施例提供一种离子注入设备,所述设备包括上述的碳离子产生组件。

20.本发明实施例提供了一种碳离子产生方法、组件及离子注入设备,所述碳离子产生方法包括:提供掺杂剂气体,其中,所述掺杂剂气体不含氧元素;将所述掺杂剂气体电离,得到碳离子;其中,在电离的过程中,形成的沉积物的量小于预设值。本发明实施例掺杂剂气体不含氧元素,采用本发明实施例提供的碳离子产生方法,可以避免电离过程中产生氧离子/氧自由基。电离过程中不产生氧离子/氧自由基,一方面可以防止电极和/或电离室内壁暴露的材料层与氧离子/氧自由基反应形成沉积物;另一方面,由于消除了氧离子/氧自由基的催化剂的作用,可以降低含碳基沉积物,例如碳化钨的形成。也就是说,采用不含氧元素的掺杂剂气体可以防止电离期间在电离室内表面和/或电离室内的组件表面形成氧化物沉积物,同时减少在电离期间在电离室内表面和/或电离室内的组件表面形成碳基沉积物,从而增强离子源长期工作的稳定性,延长离子源寿命,降低生产成本。

附图说明

21.图1a为相关技术中以co2为掺杂剂气体时电离室阴极上氧化物沉积量随运行时间变化示意图;

22.图1b为相关技术中以co2为掺杂剂气体时电离室反射极上氧化物沉积量随运行时间变化示意图;

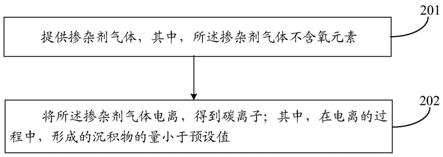

23.图2为本发明实施例提供的一种碳离子产生方法的实现流程示意图;

24.图3为本发明实施例提供的一种碳离子产生组件执行电离的部分的结构示意图;

25.图4为本发明实施例提供的部分化合物键长及键能的示意图;

26.图5为本发明实施例提供的一种含碳气体化合物在电离室中的解离过程示意图。

具体实施方式

27.下面将参照附图更详细地描述本技术公开的示例性实施方式。虽然附图中显示了本技术的示例性实施方式,然而应当理解,可以以各种形式实现本技术,而不应被这里阐述的具体实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本技术,并且能够将本技术公开的范围完整的传达给本领域的技术人员。

28.在下文的描述中,给出了大量具体的细节以便提供对本技术更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本技术可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本技术发生混淆,对于本领域公知的一些技术特征未进行描述;即,这里不描述实际实施例的全部特征,不详细描述公知的功能和结构。

29.在附图中,为了清楚,层、区、元件的尺寸以及其相对尺寸可能被夸大。自始至终相同附图标记表示相同的元件。

30.应当明白,空间关系术语例如“在

……

下”、“在

……

下面”、“下面的”、“在

……

之下”、“在

……

之上”、“上面的”等,在这里可为了方便描述而被使用从而描述图中所示的一个元件或特征与其它元件或特征的关系。应当明白,除了图中所示的取向以外,空间关系术语意图还包括使用和操作中的器件的不同取向。例如,如果附图中的器件翻转,然后,描述为“在其它元件下面”或“在其之下”或“在其下”元件或特征将取向为在其它元件或特征“上”。因此,示例性术语“在

……

下面”和“在

……

下”可包括上和下两个取向。器件可以另外地取向(旋转90度或其它取向)并且在此使用的空间描述语相应地被解释。

31.在此使用的术语的目的仅在于描述具体实施例并且不作为本技术的限制。在此使用时,单数形式的“一”、“一个”和“所述/该”也意图包括复数形式,除非上下文清楚指出另外的方式。还应明白术语“组成”和/或“包括”,当在该说明书中使用时,确定所述特征、整数、步骤、操作、元件和/或部件的存在,但不排除一个或更多其它的特征、整数、步骤、操作、元件、部件和/或组的存在或添加。在此使用时,术语“和/或”包括相关所列项目的任何及所有组合。

32.为了能够更加详尽地了解本技术实施例的特点与技术内容,下面结合附图对本技术实施例的实现进行详细阐述,所附附图仅供参考说明之用,并非用来限定本技术实施例。

33.离子注入技术是半导体制造必不可少的工艺,起着调节半导体器件的电学性能的重要作用。在离子注入系统中,离子源使所希望的掺杂元素气体电离成离子,并且所述离子以具有一定能量的离子束的形式从离子源中引出。离子束中的离子穿透半导体器件表面以形成具有所希望的导电率的区域。

34.离子注入过程一般通过离子注入机完成,通过离子注入机可以获得b,p,as,ge,c等杂质离子以掺杂调节半导体器件的电学性能。离子注入机是集成电路的制造过程中执行离子注入的重要工艺设备,包括了将气体材料或固体材料转换为离子束的离子源。在离子源中,电离室是离子源最关键的核心部分,不仅影响离子源等离子体密度的产生和引出束流的大小,而且同时影响离子源的工作状态和稳定可靠性。

35.目前在离子注入工艺中所使用的掺杂气体包括但不限于bf3、pf5、asf5、n2、ar、gef4以及sif4等;例如,在碳离子注入时,c杂质离子的获得一般通过解离纯co2、co。当使用含氧元素的气体例如co2作为掺杂气体时,在离子源的电离室及电离室内的组件表面容易形成沉积物。形成沉积物的主要的原因在于,在电离室电离期间,co2会被电离形成氧离子或氧自由基,而氧离子或氧自由基会与电离室内表面及组件表面的材料发生反应而形成氧化物沉积物,从而使离子注入机的使用性能下降,寿命降低。

36.发明人发现,在碳离子解离期间,对于沉积物的来源:一方面,co或co2气体的使用会使位于离子注入机的电离室内表面和/或电离室内的组件的暴露的金属表面发生氧化,形成氧化物沉积物;另一方面,由于氧离子/氧自由基具有类似催化剂的作用,可以加速碳基沉积物,例如碳化钨(wc)的形成。这里,氧化物沉积物包括电离室内表面和/电离室内的组件的氧化形成的氧化物,例如氧化钨(wo

x

);碳基沉积物包括碳单质、碳化钨和其它含有碳的沉积物。

37.具体地,电离室内的组件包括阴极和反射极,阴极和反射极一般由钨制成,电离室的内表面通常也内衬钨、钼、或者这些金属的合金。钨具有高熔点(大约3700k),通常不受电离室中产生的温度(例如1000℃)影响。在解离co和co2的过程中,生成的氧离子/氧自由基会与电离室内表面和/或电离室内的组件上的钨反应。co2在电离室中解离和生成氧化钨沉积物的原理如下式(1)、(2)所示:

38.co2+e-→c+

+o

+

+co

+

+o

2+

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

39.o

+

+w

→

wo

+

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

40.在解离过程中,氧离子/氧自由基渗透进入钨的晶体结构,形成絮状的沉积物附着在阴极和反射极上。在解离co2的过程中,随着解离时间的增加,在阴极和反射极上的积聚的沉积物逐渐增加。如在一些实际应用场景中,在离子注入机运行64.8小时后,如图1a所

示,反射极上沉积物累积量达到0.5g,如图1b所示,阴极上的沉积物累积量达到12.6g;阴极和反射极上可以观察到明显的絮状沉积物附着。在阴极和反射极上积聚沉积物一方面会使难以使掺杂剂气体电离,降低离子注入机解离效率;另一方面,随着沉积物的积累,离子注入机需要频繁停工进行清洗或修理,从而缩短离子源寿命。现阶段虽然实现了将掺杂剂气体中的co2替换为co,降低了氧元素在解离过程掺杂剂气体中的含量,但是co气体解离过程中的氧元素仍然会损害离子源。

41.随着离子注入机运行时间的增加,沉积物逐渐积累,从而干扰离子注入机的正常操作,影响离子源的长期工作稳定性。实际生产中,一方面,需要对离子源进行清洁以去除沉积物,由此造成的频繁停工进一步减少了离子注入机的正常工作时间;另一方面,由于离子源进行清洁时可能放出毒性或腐蚀性蒸气,因此还可能引起安全性问题。因此,通过防止或减少在电离室内表面上及在电离室内的组件上形成沉积物,可以延长离子源的寿命,降低生产成本。

42.基于此,在本发明的各实施例中,碳离子产生方法包括:提供掺杂剂气体,其中,所述掺杂剂气体不含氧元素;将所述掺杂剂气体电离,得到碳离子;其中,在电离的过程中,形成的沉积物的量小于预设值。本发明实施例掺杂剂气体不含氧元素,采用本发明实施例提供的碳离子产生方法,可以避免电离过程中产生氧离子/氧自由基。电离过程中不产生氧离子/氧自由基,一方面可以防止电极和/或电离室内壁暴露的材料层与氧离子/氧自由基反应形成沉积物;另一方面,由于消除了氧离子/氧自由基的催化剂的作用,可以降低含碳基沉积物,例如碳化钨的形成。也就是说,采用不含氧元素的掺杂剂气体可以防止电离期间在电离室内表面和/或电离室内的组件表面形成氧化物沉积物,同时减少在电离期间在电离室内表面和/或电离室内的组件表面形成碳基沉积物,从而增强离子源长期工作的稳定性,延长离子源寿命,降低生产成本。本发明实施例提供一种碳离子产生方法。图2为本技术实施例提供的一种碳离子产生方法的实现流程示意图,如图2所示,所述方法包括以下步骤:

43.步骤201、提供掺杂剂气体,其中,所述掺杂剂气体不含氧元素;

44.步骤202、将所述掺杂剂气体电离,得到碳离子;其中,在电离的过程中,形成的沉积物的量小于预设值。

45.为了更加清楚的说明本发明实施例的碳离子产生方法,先对执行碳离子产生方法的碳离子产生组件中执行电离的部分进行介绍。图3为本技术一实施例提供的碳离子产生组件中执行电离的部分的结构示意图。

46.如图3所示,所述碳离子产生组件中执行电离的部分包括电离室和位于电离室内的电极;其中,所述电极包括阴极、反射极。这里,碳离子产生组件用于使掺杂剂气体产生碳离子并形成离子束。离子束是一种带电原子或带电分子的束状流,能被电场或磁场偏转,能在高压下加速而获得很高的动能。

47.电离室,也称为电弧室或等离子体室,在电离室中可以引入掺杂剂气体。在电离室中,掺杂剂气体被电离从而产生等离子体。

48.实际应用中,电离室具有一对电极,一个称为阴极,另一个称为反射极。在离子注入过程中,阴极被加热并发射电子,反射极排斥电子从而使电子被拖拽于所述两个电极之间。

49.实际应用中,阴极和反射极一般由钨制成,钨具有高熔点(大约3700k),通常不受

电离室中产生的温度(例如1000℃)影响,从而向电离室中发射电子以产生并供给等离子体。

50.实际应用中,所述碳离子产生组件还可以包括:气体进料口、引出孔、抑制电极、引出电极等组件。

51.实际应用中,掺杂剂气体通过气体进料口进入电离室,阴极发射的电子经过加速后使由气体进料口提供的掺杂剂气体分子电离从而产生等离子体环境。反射极聚集负电荷以便推斥电子从而维持气体分子电离及电弧室中的等离子体环境。电离室外壳还包括引出孔以便将离子束引出电离室。

52.实际应用中,从电离室中激发出来的离子的方向是散乱的,无法形成离子束,所以,需要在电离室的外沿设置一个抑制电极(suppression electrode),将电离室产生离子吸引并整流为均具有特定方向的离子束流。引出电极用于从电离室引出呈期望能量的离子束形式的离子。

53.下面结合图3具体描述本实施例的碳离子产生方法。

54.在步骤201中,向电离室中引入掺杂剂气体,其中,所述掺杂剂气体不含氧元素。可以理解的是,所述掺杂剂气体具有在电离期间不产生氧离子/氧自由基的组成。举例来说,所述掺杂剂气体包括烃类气体化合物,如甲烷、乙烷、丙烷、乙烯、丙烯、乙炔、丙炔等;所述掺杂剂气体也可以包括除烃类气体外的其它不含氧元素的化合物,例如所述掺杂剂气体包含c、h和任选的杂原子如n、si等。需要说明的是,所述掺杂剂气体所含化合物可以具有任何合适的碳原子数,例如c1至c12,或者更高,该碳原子数与所述掺杂剂气体化合物中的其他化学元素成化学计量比。

55.在一实施例中,所述掺杂剂气体为烃类气体化合物。一般而言,在等离子体中,化学键通过碰撞而破坏以产生分子片段。例如,ch4可分解成c、ch、ch2和ch3和h片段。c作为目标离子物质,则必须破坏四个c-h键以产生c目标离子物质。一般认为具有较低键离解能的分子是优选的,因为化学键更容易破裂,更容易形成目标离子物质。在半导体技术中,常见的掺杂剂气体包括bf3、ash3、ph3、co、co2等,均能被离子注入机解离。本发明涉及烃类气体化合物,例如甲烷、乙烷、丙烷、乙烯、丙烯、乙炔、丙炔等,键能介于co/co2以及ph3之间,因此能够被解离。c与其它一些常见元素之间的键长、键能具体可以参考图4。

56.可以理解的是,如前所述,掺杂剂气体不含氧元素,从而可以防止在电离期间在电离室内表面和/或电离室内的组件表面形成氧化物沉积物,减少在电离期间在电离室内表面和/或电离室内的组件表面形成碳基沉积物,从而增强离子源长期工作的稳定性,延长离子源寿命,降低生产成本。

57.在一实施例中,所述烃类气体化合物包括甲烷、乙烷、丙烷、乙烯、丙烯、乙炔、丙炔中至少之一。

58.在一实施例中,所述烃类气体化合物在压力为1atm,温度为25℃时为气态。可以理解的是,所述烃类在常温常压下为气态。实际应用中,所述掺杂剂气体以气态形式进入电离室。

59.在步骤202中,所述掺杂剂气体在电离室中电离,得到碳离子;其中,在电离的过程中,形成的沉积物的量小于预设值。

60.可以理解的是,在本发明实施例中,引入了不含氧元素的掺杂剂气体,可以避免电

离过程中产生氧离子/氧自由基,从而相较于相关技术,可以避免氧化沉积物,如氧化钨的产生,同时还可以消除氧离子/氧自由基的催化剂的作用,从而减少含碳基沉积物,例如碳化钨的形成。也就是说,在进行碳电离的过程中,相较于相关技术本发明实施例能够明显的起到减少沉积物形成的作用。

61.这里,所述预设值为实际应用中,为了使离子注入机能够保证规定时长(寿命)的稳定运行时,电离室内表面和/或电离室内的组件表面在单位时间内能够形成的沉积物的最大值。而当电离的过程中,单位时间内形成的沉积物的量小于预设值就可以使离子注入机的寿命能达到规定时长,或者说当电离的过程中,单位时间内形成的沉积物的量小于预设值就可以使离子注入机的寿命得以延长。

62.实际应用中,在电离室电极上施加电压,将所述掺杂剂气体电离,得到碳离子。

63.实际应用中,通过在引出电极的两端施加高电压使碳离子从电离室引出。

64.在一实施例中,所述掺杂剂气体流量介于0.1sccm~5sccm之间。

65.实际应用中,通过掺杂剂气体流量调节器控制进入电离室中的掺杂剂气体的流量及速率,针对不同的掺杂剂气体进行调整,以便最优化掺杂剂气体电离效率,同时使电离室内表面和/或电离室内的组件表面形成的沉积物的量小于预设值。

66.在一实施例中,所述电离室压力介于1

×

10-7

torr~1

×

10-5

torr之间。

67.实际应用中,所述电离室内部为真空腔体。

68.在一实施例中,所述电离室温度为25℃至1000℃。优选地,所述电离室温度在400℃至600℃的范围内。

69.实际应用中,所述电离条件可以使掺杂剂气体在电离室中电离。

70.在一实施例中,所述沉积物包含来自所述电极和/或电离室内壁材料层的钨。

71.实际应用中,所述电离室的内表面通常内衬钨、钼、或者这些金属的合金,电离室内的组件例如阴极、反射极,一般由难熔金属制成,如钨或者钼,或者这两种金属的合金。图5为本发明实施例提供的一种含碳气体化合物在电离室中的解离过程示意图。实际应用中,如图5所示,在使用含碳气体化合物作为掺杂剂气体时,所述含碳气体化合物在电离室中分解成含碳等离子体碎片,例如,ch4可分解成c、ch、ch2和ch3和h片段,如式(3)所示,并且与电离室内表面和/或电离室内的组件相互作用,因此,在电离期间在电离室内表面和/或电离室内的组件表面常常形成碳基沉积物,所述碳基沉积物包括碳化钨。

72.ch4+e

→

c+ch+ch2+ch3+h

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

73.在一实施例中,所述碳离子用于执行离子注入工艺。

74.实际应用中,碳离子作为半导体工业中广泛使用的掺杂剂,用于提供具有源/漏区的半导体晶圆、芯片或衬底、预非晶化衬底的半导体晶圆或用于表面修饰。

75.本发明实施例提供的碳离子产生方法包括:提供掺杂剂气体,其中,所述掺杂剂气体不含氧元素;将所述掺杂剂气体电离,得到碳离子;其中,在电离的过程中,形成的沉积物的量小于预设值。本发明实施例掺杂剂气体不含氧元素,采用本发明实施例提供的碳离子产生方法,可以避免电离过程中产生氧离子/氧自由基。电离过程中不产生氧离子/氧自由基,一方面可以防止电极和/或电离室内壁暴露的材料层与氧离子/氧自由基反应形成沉积物;另一方面,由于消除了氧离子/氧自由基的催化剂的作用,可以降低含碳基沉积物,例如碳化钨的形成。也就是说,采用不含氧元素的掺杂剂气体可以防止电离期间在电离室内表

面和/或电离室内的组件表面形成氧化物沉积物,同时减少在电离期间在电离室内表面和/或电离室内的组件表面形成碳基沉积物,从而增强离子源长期工作的稳定性,延长离子源寿命,降低生产成本。

76.本发明实施例还提供了一种碳离子产生组件,包括:掺杂剂气体提供部件、电离室及电极;其中,所述掺杂剂气体提供部件,用于向所述电离室中提供掺杂剂气体;所述掺杂剂气体不含氧元素;所述电极,位于所述电离室中;在所述电极上施加电压,以将所述掺杂剂气体电离,得到碳离子;其中,在电离的过程中,形成在所述电极上的沉积物的量小于预设值。

77.在一实施例中,所述掺杂剂气体提供部件可以通过化学和、或物理反应,直接生成掺杂剂气体的装置。

78.在一实施例中,所述掺杂剂气体提供部件还可以为盛装有掺杂剂气体的高压钢瓶。也就是直接由盛装有掺杂剂气体的高压钢瓶提供掺杂剂气体。

79.在一实施例中,所述掺杂剂气体提供部件还包括气体流量调节部件、气体温度调节部件、气体压力调节部件;其中,气体流量调节部件控制进入电离室中的掺杂剂气体的流量及速率;气体温度调节部件调节进入电离室中的掺杂剂气体的温度;气体压力调节部件调节进入电离室中的掺杂剂气体的压力。需要说明的是,针对不同的掺杂剂气体组成,所述掺杂剂气体提供部件可以针对不同的掺杂剂气体分别进行调整,以便最优化掺杂剂气体电离工艺。举例来说,当掺杂剂气体为甲烷和乙烷的混合物时,所述掺杂剂气体提供部件可以分别调整甲烷和乙烷进入电离室的流量、温度和压力。

80.在一实施例中,所述掺杂剂气体包括烃类气体化合物。

81.本发明实施例还提供了一种碳离子注入设备,所述设备包括上述的碳离子产生组件。

82.实际应用中,所述离子注入设备包括高能离子注入机,中电流离子注入机,低电流离子注入机,以及低能离子注入机。

83.需要说明的是,所述离子注入设备可通过本领域中已知的常规方法操作。实际应用中,通过调整工艺参数,如掺杂剂气体中各化合物的占比、掺杂剂气体流量、电离室压力、电极电压等,以最优化碳离子注入效果,同时防止或减少在电离期间在电离室内表面和/或电离室内的组件表面形成沉积物,增强离子源长期工作的稳定性,延长离子源寿命,降低生产成本。

84.应理解,说明书通篇中提到的“一个实施例”或“一实施例”意味着与实施例有关的特定特征、结构或特性包括在本技术的至少一个实施例中。因此,在整个说明书各处出现的“在一个实施例中”或“在一实施例中”未必一定指相同的实施例。此外,这些特定的特征、结构或特性可以任意适合的方式结合在一个或多个实施例中。应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。上述本技术实施例序号仅仅为了描述,不代表实施例的优劣。

85.本技术所提供的几个方法实施例中所揭露的方法,在不冲突的情况下可以任意组合,得到新的方法实施例。

86.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何

熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1