一种电池模组顶部绝缘片生产工艺的制作方法

1.本发明涉及电池模组技术领域,具体涉及一种电池模组顶部绝缘片生产工艺。

背景技术:

2.以前动力电池模组均为长方体产品,其装配的聚碳酸酯动力电池模组pc绝缘片也为平面,加工工艺相对浅显,配套模具单一,尺寸控制品质稳定。而动力电池行业对能量密度的持续追求,使得业内新设计出具备大容量曲面平面电池模组,其顶部绝缘片内侧通常是带有斜度或曲度面立体凸出。但立体凸出动力电池模组pc绝缘片的设计使产品加工工序繁复,成本居高不下,不便于供应链上游生产。动力电池模组pc绝缘片产品,业内要求尺寸精度高,凸出部分其衔接压切的模具设计无pc回弹收缩考虑,无现成冗余量计算法方案去达到较高精度的轮廓尺寸。需再增加2道以上工艺,加配一套开雕刻模来制作。对供应链下游的整机装配造成困扰。

技术实现要素:

3.针对现有技术的缺陷,本发明的目的是提供一种电池模组顶部绝缘片生产工艺,包括以下步骤:

4.步骤一:pc片进行备料处理,然后进行薄钢板开模,钢板厚度3

‑

5mm,钢模模温至80℃;然后再进行pc片定位孔压切、热压塑性、极柱孔\防爆孔压切和排废;

5.步骤二:钢模凹凸槽深度冗余量为pc片凸出高度+复合片厚度+0.025;钢模外围设有三个定位孔/柱,孔/柱距离产品等效矩形轮廓孔柱10mm,柱高度4

‑

4.5mm,孔柱顶端顶球面直径2.5~2.7mm;

6.步骤三,凸面钢模为柱,定位柱使用电焊机焊死;凹面钢模为定位孔,扩孔为柱直径1.03~1.05倍;

7.步骤四,定位孔压切中,配套刀模外轮廓,充分考虑冗余补偿量,单边缘冗余量为pc复合材凸出高度*k/2,其中k取值为0.0121

±

0.002。

8.优选地,所述刀模定位孔柱的孔径与钢模定位孔/柱圆心点一致,高度不超过10mm。

9.优选地,所述热压塑性中模温75

‑

85℃,热压周期6

‑

10s。

10.优选地,所述热压塑性中模温80℃,热压周期8。

11.优选地,所述pc片的制备中,将pc树脂与硅烷偶联剂按照重量比4:1混合,然后加入pc树脂总量10

‑

20%的接枝膨润土,随后再加入pc树脂总量5%的硅油,继续搅拌10

‑

20min,搅拌转速100

‑

500r/min,搅拌结束,最后再双螺杆挤出,得到pc片。

12.优选地,所述接枝膨润土的具体操作步骤为:将膨润土送入到煅烧炉中进行煅烧,煅烧温度为100

‑

200℃,煅烧时间为10

‑

20min,煅烧结束,然后冷却至50

‑

60℃,送入到接枝液中进行接枝处理,接枝结束,水洗、干燥,得到接枝膨润土。

13.优选地,所述接枝液的制备方法为:将马来酸酐溶液按照重量比1:3加入到稀土液

中,先以100

‑

200r/min的转速搅拌20

‑

30min,搅拌结束,得到接枝液。

14.优选地,所述马来酸酐溶液的质量分数为60

‑

80%。

15.优选地,所述稀土液为质量分数50

‑

60%的稀土氯化镧。

16.优选地,所述双螺杆挤出的温度为105

‑

145℃。

17.与现有技术相比,本发明具有如下的有益效果:

18.本发明新能源汽车对的电容量需求日益增长,而动力电池pack总体积并不变,设计出更大能量密度的电池模组视为趋势,其中凸面电池模组单元为其一解决方案。其所匹配高精度的顶部绝缘片,则更改成斜面或曲面凸出状;在不增加一体成型设备成本、不增加繁复工艺环节情况下,本发明高效充分利用现有平面加工设备,创新工艺流程,以另辟蹊径的模具开料选择,仅引入1道热压工艺,设计4道压切,1道热压上料的功能工艺方法。加工适用范围可包括0.1mm

‑

0.2mm厚度聚碳酸酯pc料或类似塑性料,加工的凸型立体动力电池模组pc绝缘片。通过依据持续的现场验证,设计精密模具尺寸冗余量计算方法,体现创新与洞见。节约了生产成本,提高了生产效率,增强产品竞争力。

附图说明

19.图1为本发明的工艺操作示意图。

具体实施方式

20.下面结合具体实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.实施例1.

22.本实施例的一种电池模组顶部绝缘片生产工艺,包括以下步骤:

23.步骤一:pc片进行备料处理,然后进行薄钢板开模,钢板厚度3mm,钢模模温至80℃;然后再进行pc片定位孔压切、热压塑性、极柱孔\防爆孔压切和排废;

24.步骤二:钢模凹凸槽深度冗余量为pc片凸出高度+复合片厚度+0.025;钢模外围设有三个定位孔/柱,孔/柱距离产品等效矩形轮廓孔柱10mm,柱高度4mm,孔柱顶端顶球面直径2.5mm;

25.步骤三,凸面钢模为柱,定位柱使用电焊机焊死;凹面钢模为定位孔,扩孔为柱直径1.03倍;

26.步骤四,定位孔压切中,配套刀模外轮廓,充分考虑冗余补偿量,单边缘冗余量为pc复合材凸出高度*k/2,其中k取值为0.0121

±

0.002。

27.本实施例的刀模定位孔柱的孔径与钢模定位孔/柱圆心点一致,高度不超过10mm。

28.本实施例的热压塑性中模温75℃,热压周期6s。

29.本实施例的pc片的制备中,将pc树脂与硅烷偶联剂按照重量比4:1混合,然后加入pc树脂总量10%的接枝膨润土,随后再加入pc树脂总量5%的硅油,继续搅拌10min,搅拌转速100r/min,搅拌结束,最后再双螺杆挤出,得到pc片。

30.本实施例的接枝膨润土的具体操作步骤为:将膨润土送入到煅烧炉中进行煅烧,

煅烧温度为100℃,煅烧时间为10min,煅烧结束,然后冷却至50℃,送入到接枝液中进行接枝处理,接枝结束,水洗、干燥,得到接枝膨润土。

31.本实施例的接枝液的制备方法为:将马来酸酐溶液按照重量比1:3加入到稀土液中,先以100r/min的转速搅拌20min,搅拌结束,得到接枝液。

32.本实施例的马来酸酐溶液的质量分数为60%。

33.本实施例的稀土液为质量分数50%的稀土氯化镧。

34.本实施例的双螺杆挤出的温度为105℃。

35.实施例2.

36.本实施例的一种电池模组顶部绝缘片生产工艺,包括以下步骤:

37.步骤一:pc片进行备料处理,然后进行薄钢板开模,钢板厚度5mm,钢模模温至80℃;然后再进行pc片定位孔压切、热压塑性、极柱孔\防爆孔压切和排废;

38.步骤二:钢模凹凸槽深度冗余量为pc片凸出高度+复合片厚度+0.025;钢模外围设有三个定位孔/柱,孔/柱距离产品等效矩形轮廓孔柱10mm,柱高度4.5mm,孔柱顶端顶球面直径2.7mm;

39.步骤三,凸面钢模为柱,定位柱使用电焊机焊死;凹面钢模为定位孔,扩孔为柱直径1.05倍;

40.步骤四,定位孔压切中,配套刀模外轮廓,充分考虑冗余补偿量,单边缘冗余量为pc复合材凸出高度*k/2,其中k取值为0.0121

±

0.002。

41.本实施例的刀模定位孔柱的孔径与钢模定位孔/柱圆心点一致,高度不超过10mm。

42.本实施例的热压塑性中模温85℃,热压周期10s。

43.本实施例的pc片的制备中,将pc树脂与硅烷偶联剂按照重量比4:1混合,然后加入pc树脂总量20%的接枝膨润土,随后再加入pc树脂总量5%的硅油,继续搅拌20min,搅拌转速500r/min,搅拌结束,最后再双螺杆挤出,得到pc片。

44.本实施例的接枝膨润土的具体操作步骤为:将膨润土送入到煅烧炉中进行煅烧,煅烧温度为200℃,煅烧时间20min,煅烧结束,然后冷却至60℃,送入到接枝液中进行接枝处理,接枝结束,水洗、干燥,得到接枝膨润土。

45.本实施例的接枝液的制备方法为:将马来酸酐溶液按照重量比1:3加入到稀土液中,先以200r/min的转速搅拌30min,搅拌结束,得到接枝液。

46.本实施例的马来酸酐溶液的质量分数为80%。

47.本实施例的稀土液为质量分数60%的稀土氯化镧。

48.本实施例的双螺杆挤出的温度为145℃。

49.实施例3.

50.本实施例的一种电池模组顶部绝缘片生产工艺,包括以下步骤:

51.步骤一:pc片进行备料处理,然后进行薄钢板开模,钢板厚度4mm,钢模模温至80℃;然后再进行pc片定位孔压切、热压塑性、极柱孔\防爆孔压切和排废;

52.步骤二:钢模凹凸槽深度冗余量为pc片凸出高度+复合片厚度+0.025;钢模外围设有三个定位孔/柱,孔/柱距离产品等效矩形轮廓孔柱10mm,柱高度4.25mm,孔柱顶端顶球面直径2.6mm;

53.步骤三,凸面钢模为柱,定位柱使用电焊机焊死;凹面钢模为定位孔,扩孔为柱直

径1.04倍;

54.步骤四,定位孔压切中,配套刀模外轮廓,充分考虑冗余补偿量,单边缘冗余量为pc复合材凸出高度*k/2,其中k取值为0.0121

±

0.002。

55.本实施例的刀模定位孔柱的孔径与钢模定位孔/柱圆心点一致,高度不超过10mm。

56.本实施例的热压塑性中模温80℃,热压周期8。

57.本实施例的pc片的制备中,将pc树脂与硅烷偶联剂按照重量比4:1混合,然后加入pc树脂总量15%的接枝膨润土,随后再加入pc树脂总量5%的硅油,继续搅拌15min,搅拌转速300r/min,搅拌结束,最后再双螺杆挤出,得到pc片。

58.本实施例的接枝膨润土的具体操作步骤为:将膨润土送入到煅烧炉中进行煅烧,煅烧温度为150℃,煅烧时间为15min,煅烧结束,然后冷却至55℃,送入到接枝液中进行接枝处理,接枝结束,水洗、干燥,得到接枝膨润土。

59.本实施例的接枝液的制备方法为:将马来酸酐溶液按照重量比1:3加入到稀土液中,先以150r/min的转速搅拌25min,搅拌结束,得到接枝液。

60.本实施例的马来酸酐溶液的质量分数为70%。

61.本实施例的稀土液为质量分数55%的稀土氯化镧。

62.本实施例的双螺杆挤出的温度为125℃。

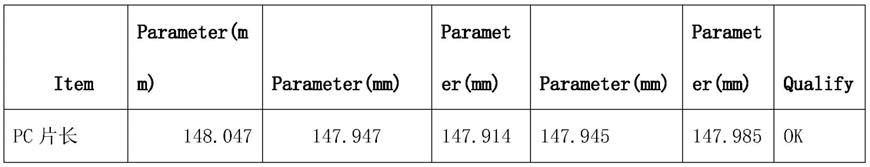

63.产品的性能测试结果如下:

[0064][0065][0066]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0067]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1