一种可充针型锂电池及其加工工艺的制作方法

1.本发明涉及电池加工技术领域,尤其涉及一种可充针型锂电池及其加工工艺。

背景技术:

2.锂可充电池已发展成为目前市场应用最广、生产量最大的锂电池,是锂系列一次电池中价格最低、安全性最好的电池品种。目前公知的锂锰电池为圆柱形、扣式、软包装等荷电式的原电池。

3.市场上小型微型用电器及电子产品越来越多,电子浮漂,蓝牙耳机,微型电筒等微型电子产品需求量不断上升,微小型锂可充电池的需求日趋增大。市面上正负极卷片工艺的钴酸锂针式可充电池容量约8毫安时,普通电子浮漂使用时间约6小时,一个晚上都用不了。

4.电池卷片工艺特点,是将正负极片夹着隔膜卷绕成一圆柱体芯,负极片与正极片的活性物质(如石墨和钴酸锂)是分别涂布在各自的基片(铜片和铝箔)上的,由于非活性物质的铜片和铝箔占据电池大量空间,使得本身很小空间的针式电池和小型圆柱电池活性物质少,从而容量很小。

技术实现要素:

5.本发明的目的在于针对现有技术的不足提供一种可充针型锂电池及其加工工艺。

6.为实现上述目的,本发明的技术方案如下:

7.一种可充针型锂电池,包括电池外壳,电池外壳成型有空腔以及空腔的一端设有开口,还包括一端沿开口插入到空腔内的负极导电棒,电池外壳的空腔内设有至少一个正极粉环,负极导电棒的插入电池外壳的节段表面冲压成型有负极粉体,负极粉体的外表面覆有膈膜层,所述电池外壳的空腔内注有电解液,所述开口处设有密封塞。

8.作为一种改进:电池外壳的空腔呈圆柱形,负极导电棒的一端与负极粉料相互冲压形成负极体,负极粉体由石墨、ptfe、cmc、sbr纯水混合经搅拌烘干造粒过筛而成。

9.作为一种改进:正极粉环由钴酸锂、锰酸锂、三元镍钴锰酸锂这三者中的一者或任意混合物,结合碳纳米管导电剂、pvdf粘接剂、ptef、无水乙醇、nmp溶剂混合经搅拌烘干造粒过筛冲压形成。

10.一种正极粉环的加工工艺,包括如下步骤:

11.(1)、备料,正极粉的制作,称取60~70%的钴酸锂,10~20%的碳纳米管,0.2~1%的pvdf,0~1%的60%ptfe乳液,1~3%的无水乙醇,10~20%的nmp;

12.(2)、制备导电胶,将第(1)步称取的溶剂、pvdf混合搅拌20~40分钟,再加入碳纳米管混合搅拌50~70分钟;

13.(3)、制备粘接剂,将第(1)步称取的无水乙醇加入60%ptfe中搅拌5~10分钟;

14.(4)、湿混,在备好的钴酸锂中依次加入第(2)步配好的65%的导电胶混合5~15分钟,20%的导电胶混合50~70分钟,15%的导电胶混合50~70分钟,及第(3)步中配置好的

粘接剂,混合50~70分钟;

15.(5)、烤干,将第(4)步混合后的混合物倒入不锈钢盘中,将不锈钢盘放入烤炉中烤干,烤炉的温度可选择100℃~150℃;

16.(6)、制粒粉碎,将第(5)步烤干的混合物辊轮压片机中碾压成片状,再将片状的混合物放入破碎机中破碎;

17.(7)、筛选,将第(6)步破碎的混合物过筛至

‑

40目~+100目,不合格的混合物重新制粒;

18.(8)、正极粉环的制备,将第(7)步制得的正极粉冲压制成不同型号的锂可充针型电池所需要的正极粉环,将该正极粉环装袋密封备用。

19.一种负极粉体的加工工艺,包括如下步骤:

20.(1)、备料,称取40~50%的石墨,0.2~1%的cmc,0.5~2%的sbr,0.2~1%的60%ptfe乳液,1~3%的无水乙醇,45~55%的纯水;

21.(2)、制备胶水,将第(1)步称取的纯水、cmc混合搅拌25~35分钟;

22.(3)、制备粘接剂,将第(1)步称取的无水乙醇加入60%ptfe中搅拌5~10分钟;

23.(4)、湿混,在备好的石墨中依次加入第(2)步配好的胶水混合搅拌50~70分钟,sbr混合搅拌25~35分钟,及第(3)步中配置好的粘接剂,混合50~70分钟;

24.(5)、烤干,将第(4)步混合后的混合物倒入不锈钢盘中,将不锈钢盘放入烤炉中烤干;

25.(6)、制粒粉碎,将第(5)步烤干的混合物辊轮压片机中碾压成片状,再将片状的混合物放入破碎机中破碎;

26.(7)、筛选,将第(6)步破碎的混合物过筛至

‑

30目~+100目,不合格的混合物重新制粒;

27.(8)、棒棒糖式负极粉体的制备,将第(7)步制得的负极粉与负极导电棒用冲压成型机冲压制成所需的型号规格的棒棒糖式负极粉体,将该负极粉体装袋密封备用。

28.本发明的有益效果:本发明的一种可充针型锂电池及其加工工艺,直接将负极粉料通过冲压在负极导电棒一端,制作成与空腔相配合的负极粉体,一方面冲压密度大,同体积重量大,另一方面,代替了传统卷片工艺的负极活性物质粘附的铜片,使作为负极活性物质的负极粉体的填充量大大增加,从而容量加大;膈膜层将负极粉体裹住,使得负极粉体与正极粉环相隔无法接触,避免了传统圆柱形电池卷片工艺正、负极片掉粉导致短路的现象,提升了寿命,保障了品质稳定性。

29.除此之外,直接将正极粉料冲压成高密度正极粉环,去掉了占用大量空间的非活性物质基片,大大提升了正极活性物质填充量,从而增大容量;负极粉料冲压在负极导电体一端,形成负极粉体,一次可优选地充压100个或更多棒棒糖负极粉体,直接将制备好的正极粉环压入电池外壳内,通过工件夹具批量压入,一次可装配100个以上,操作简单、方便,大大提高电池的生产效率。

30.本发明主要用于鱼竿上的浮标发光能源,也可以用于发光棒、高尔夫球、发光发声器、电子玩具、蓝牙耳机、微型电筒及小型电子发光装置等的供电作用。

附图说明

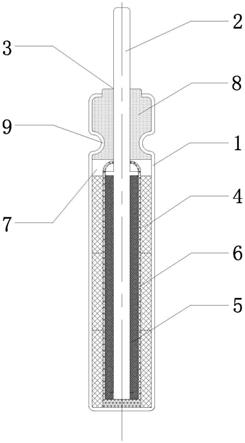

31.图1为电池的剖视结构示意图。

32.附图标记包括:

[0033]1‑

电池外壳2

‑

负极导电棒3

‑

开口4

‑

正极粉环5

‑

负极粉体

[0034]6‑

膈膜层7

‑

电解液8

‑

防漏胶塞9

‑

卡槽。

具体实施方式

[0035]

以下结合附图对本发明进行详细的描述。

[0036]

如图1所示,本发明公开了一种可充针型锂电池及其加工工艺,包括电池外壳1,电池外壳1成型有圆柱形的空腔以及空腔的一端设有开口3,还包括一端沿开口3插入到空腔内的负极导电棒2,电池外壳1的空腔内设有至少一个正极粉环4,负极导电棒2的插入电池外壳1的节段表面冲压成型有负极粉体5,该负极粉体5由负极粉料与负极导电棒2冲压成形,冲压后的形状呈圆柱体棒棒糖状。

[0037]

直接将负极粉料通过冲压设备冲压在负极导电棒2一端,制作成与空腔配合的负极体,一方面冲压密度大,同体积重量大,另一方面,代替了传统卷片工艺的负极活性物质粘附的铜片,负极活性物质填充量大大增加,从而容量加大。负极粉体5的外表面卷绕有一膈膜层6,膈膜层6将负极粉体5裹住,使得负极粉体5与正极粉环4相隔,避免了正、负极粉体掉粉导致短路的现象,提升了寿命,保障了品质稳定性。电池外壳1的空腔内注有电解液7,开口3处设有防漏胶塞8,可防止电解液7泄露。

[0038]

作为一种改进,负极粉料由石墨、ptfe、cmc、sbr纯水混合经搅拌烘干造粒过筛形成;正极粉环4由钴酸锂、锰酸锂、三元镍钴锰酸锂这三者中的任意两者混合或三者混合,结合碳纳米管导电剂、pvdf粘接剂、ptef、无水乙醇、nmp溶剂混合经搅拌烘干造粒过筛冲压形成环状,圆柱状的负极体与圆环状的正极粉环4同轴配合;

[0039]

直接将正极粉料通过特定设备冲压成高密度正极粉环4,去掉了占用大量空间的非活性物质基片,大大提升了正极活性物质填充量,从而增大容量;直接将负极粉料通过特定设备冲压在负极导电体一端,形成负极粉体5,一次可充压100个或更多棒棒糖负极粉体5,直接将制备好的正极粉环4压入电池外壳1内,通过工件夹具批量压入,一次可装配100个以上,操作简单、方便,大大提高电池的生产效率。

[0040]

电池外壳1的上端设有一卡槽9,防漏胶塞8通过卡槽9嵌入到开口3上实现密封配合,使得防漏胶塞8能更加稳固地与开口3配合,防止空腔内的电解液7从开口3漏出。

[0041]

本发明主要用于鱼竿上的浮标发光能源,也可以用于发光棒、高尔夫球、发光发声器、电子玩具、蓝牙耳机、微型电筒及小型电子发光装置等的供电作用。

[0042]

本发明的实施例一:一种可充针型锂电池的正极粉环4的加工工艺如下:

[0043]

(1)、备料,正极粉的制作,称取60%的钴酸锂,10%的碳纳米管,0.2%的pvdf,0%的60%ptfe乳液,1%的无水乙醇,10%的nmp;

[0044]

(2)、制备导电胶,将第一步称取的溶剂、pvdf混合搅拌25分钟,再加入碳纳米管混合搅拌55分钟;

[0045]

(3)、制备粘接剂,将第一步称取的无水乙醇加入60%ptfe中搅拌5分钟;

[0046]

(4)、湿混,在备好的钴酸锂中依次加入第二步配好的65%的导电胶混合8分钟,

20%的导电胶混合55分钟,15%的导电胶混合55分钟,及第三步中配置好的粘接剂,混合55分钟;

[0047]

(5)、烤干,将第四步混合后的混合物倒入不锈钢盘中,将不锈钢盘放入烤炉中烤干,烤炉的温度可选择100℃;

[0048]

(6)、制粒粉碎,将第五步烤干的混合物辊轮压片机中碾压成片状,再将片状的混合物放入破碎机中破碎;

[0049]

(7)、筛选,将第六步破碎的混合物过筛至

‑

40目,不合格的混合物重新制粒;

[0050]

(8)、正极粉环4的制备,将第七步制得的正极粉用啤粉环机啤制成制不同型号的锂可充针型电池所需要的正极粉环4,一次可制成成型多个,将该正极粉环装袋密封备用,制备好的正极粉环4可根据所需放入指定的数量到电池外壳1的空腔内。

[0051]

一种可充针型锂电池的负极粉体5的加工工艺如下:

[0052]

(1)、备料,称取40%的石墨,0.2%的cmc,0.5%的sbr,0.2%的60%ptfe乳液,1%的无水乙醇,45%的纯水;

[0053]

(2)、制备胶水,将第一步称取的纯水、cmc混合搅拌28分钟;

[0054]

(3)、制备粘接剂,将第一步称取的无水乙醇加入60%ptfe中搅拌5分钟;

[0055]

(4)、湿混,在备好的石墨中依次加入第二步配好的胶水混合搅拌55分钟,sbr混合搅拌28分钟,及第三步中配置好的粘接剂,混合55分钟;

[0056]

(5)、烤干,将第四步混合后的混合物倒入不锈钢盘中,将不锈钢盘放入烤炉中烤干,烤炉的温度可选择100℃;

[0057]

(6)、制粒粉碎,将第五步烤干的混合物辊轮压片机中碾压成片状,再将片状的混合物放入破碎机中破碎;

[0058]

(7)、筛选,将第六步破碎的混合物过筛至

‑

30目,不合格的混合物重新制粒;

[0059]

(8)、负极粉体5的制备,将第七步制得的负极粉与负极导电棒2用自制的冲压成型机冲压制成不同型号的锂可充针型电池所需要的棒棒糖式负极粉体5,隔膜层6卷绕在棒棒糖式负极粉体5表面,将该负极粉体5装袋密封备用,使用时,将该负极粉体5插入到含有正极粉环4的电池外壳空腔内,防漏胶塞8通过卡槽嵌9入到开口3上实现密封配合,完成组装。

[0060]

本发明的实施例二:

[0061]

一种可充针型锂电池的正极粉环4的加工工艺如下:

[0062]

(1)、备料,正极粉的制作,称取65%的钴酸锂,15%的碳纳米管,0.6%的pvdf,0.5%的60%ptfe乳液,2%的无水乙醇,15%的nmp;

[0063]

(2)、制备导电胶,将第一步称取的溶剂、pvdf混合搅拌30分钟,再加入碳纳米管混合搅拌60分钟;

[0064]

(3)、制备粘接剂,将第一步称取的无水乙醇加入60%ptfe中搅拌7.5分钟;

[0065]

(4)、湿混,在备好的钴酸锂中依次加入第二步配好的65%的导电胶混合10分钟,20%的导电胶混合60分钟,15%的导电胶混合60分钟,及第三步中配置好的粘接剂,混合60分钟;

[0066]

(5)、烤干,将第四步混合后的混合物倒入不锈钢盘中,将不锈钢盘放入烤炉中烤干,烤炉的温度可选择125℃;

[0067]

(6)、制粒粉碎,将第五步烤干的混合物辊轮压片机中碾压成片状,再将片状的混

合物放入破碎机中破碎;

[0068]

(7)、筛选,将第六步破碎的混合物过筛至+30目,不合格的混合物重新制粒;

[0069]

(8)、正极粉环的制备,将第七步制得的正极粉用啤粉环机啤制成制不同型号的锂可充针型电池所需要的正极粉环4,一次可制成成型多个,将该正极粉环4装袋密封备用,制备好的正极粉环4可根据所需放入指定的数量到电池外壳1的空腔内。

[0070]

一种可充针型锂电池的负极粉体5的加工工艺如下:

[0071]

(1)、备料,称取45%的石墨,0.6%的cmc,1.25%的sbr,0.6%的60%ptfe乳液,2%的无水乙醇,50%的纯水;

[0072]

(2)、制备胶水,将第一步称取的纯水、cmc混合搅拌30分钟;

[0073]

(3)、制备粘接剂,将第一步称取的无水乙醇加入60%ptfe中搅拌7.5分钟;

[0074]

(4)、湿混,在备好的石墨中依次加入第二步配好的胶水混合搅拌60分钟,sbr混合搅拌30分钟,及第三步中配置好的粘接剂,混合60分钟;

[0075]

(5)、烤干,将第四步混合后的混合物倒入不锈钢盘中,将不锈钢盘放入烤炉中烤干,烤炉的温度可选择125℃;

[0076]

(6)、制粒粉碎,将第五步烤干的混合物辊轮压片机中碾压成片状,再将片状的混合物放入破碎机中破碎;

[0077]

(7)、筛选,将第六步破碎的混合物过筛至+35目,不合格的混合物重新制粒;

[0078]

(8)、负极粉体5的制备,将第七步制得的负极粉与负极导电棒2用自制的冲压成型机冲压制成不同型号的锂可充针型电池所需要的棒棒糖式负极粉体5,隔膜层6卷绕在棒棒糖式负极粉体5表面,将该负极粉体5装袋密封备用,使用时,将该负极粉体5插入到含有正极粉环4的电池外壳4空腔内,防漏胶塞8通过卡槽9嵌入到开口3上实现密封配合,完成组装。

[0079]

本发明的实施例三:一种可充针型锂电池的正极粉环4的加工工艺如下:

[0080]

(1)、备料,正极粉的制作,称取70%的钴酸锂,20%的碳纳米管,1%的pvdf,1%的60%ptfe乳液,3%的无水乙醇,20%的nmp;

[0081]

(2)、制备导电胶,将第一步称取的溶剂、pvdf混合搅拌35分钟,再加入碳纳米管混合搅拌65分钟;

[0082]

(3)、制备粘接剂,将第一步称取的无水乙醇加入60%ptfe中搅拌10分钟;

[0083]

(4)、湿混,在备好的钴酸锂中依次加入第二步配好的65%的导电胶混合12分钟,20%的导电胶混合65分钟,15%的导电胶混合65分钟,及第三步中配置好的粘接剂,混合65分钟;

[0084]

(5)、烤干,将第四步混合后的混合物倒入不锈钢盘中,将不锈钢盘放入烤炉中烤干,烤炉的温度可选择150℃;

[0085]

(6)、制粒粉碎,将第五步烤干的混合物辊轮压片机中碾压成片状,再将片状的混合物放入破碎机中破碎;

[0086]

(7)、筛选,将第六步破碎的混合物过筛至+100目,不合格的混合物重新制粒;

[0087]

(8)、正极粉环4的制备,将第七步制得的正极粉用啤粉环机啤制成制不同型号的锂可充针型电池所需要的正极粉环4,一次可制成成型多个,将该正极粉环4装袋密封备用,制备好的正极粉环4可根据所需放入指定的数量到电池外壳1的空腔内。

[0088]

一种可充针型锂电池的负极粉体5的加工工艺如下:

[0089]

(1)、备料,称取50%的石墨,1%的cmc,2%的sbr,1%的60%ptfe乳液,3%的无水乙醇,55%的纯水;

[0090]

(2)、制备胶水,将第一步称取的纯水、cmc混合搅拌32分钟;

[0091]

(3)、制备粘接剂,将第一步称取的无水乙醇加入60%ptfe中搅拌10分钟;

[0092]

(4)、湿混,在备好的石墨中依次加入第二步配好的胶水混合搅拌65分钟,sbr混合搅拌32分钟,及第三步中配置好的粘接剂,混合65分钟;

[0093]

(5)、烤干,将第四步混合后的混合物倒入不锈钢盘中,将不锈钢盘放入烤炉中烤干,烤炉的温度可选择150℃;

[0094]

(6)、制粒粉碎,将第五步烤干的混合物辊轮压片机中碾压成片状,再将片状的混合物放入破碎机中破碎;

[0095]

(7)、筛选,将第六步破碎的混合物过筛至+100目,不合格的混合物重新制粒;

[0096]

(8)、负极粉体5的制备,将第七步制得的负极粉与负极导电棒2用自制的冲压成型机冲压制成不同型号的锂可充针型电池所需要的棒棒糖式负极粉体5,隔膜层6卷绕在棒棒糖式负极粉体5表面,将该负极粉体5装袋密封备用,使用时,将该负极粉体5插入到含有正极粉环4的电池外壳4空腔内,防漏胶塞8通过卡槽9嵌入到开口3上实现密封配合,完成组装。

[0097]

综上所述可知本发明乃具有以上所述的优良特性,得以令其在使用上,增进以往技术中所未有的效能而具有实用性,成为一极具实用价值的产品。

[0098]

以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1