电极催化剂浆液及其制备方法和催化剂涂层膜、燃料电池与流程

1.本发明涉及燃料电池技术领域,特别涉及一种电极催化剂浆液及其制备方法和催化剂涂层膜、燃料电池。

背景技术:

2.燃料电池是一种把燃料所具有的化学能直接转换成电能的化学装置,又称电化学发电器,从节约能源和保护生态环境的角度来看,燃料电池被认为具有很大发展前途的发电技术;而其中的质子交换膜燃料电池具有工作温度低、功率密度高、快速启动能力等优点,被认为电动汽车的理想动力源。质子交换膜燃料电池的核心部件为膜电极,其中的催化层是膜电极发生电化学反应的主要场所,催化层的性能直接影响膜电极的性能,而具有良好性能的催化层需具备良好的电子、质子、气体三相传输通道。常见的做法是在催化剂中添加离聚物,使其在具备粘结作用的同时还能充当反应的质子传输通道。

3.然而,传统的在催化剂中添加离聚物的制备方法是将催化剂、离聚物、溶剂等加在一起进行搅拌,如此无法掌控离聚物与催化剂的形貌,在干燥过程中容易出现离聚物与催化剂分布不均匀,导致三相反应通道不畅,降低燃料电池催化剂的利用率,从而降低燃料电池效率的问题。或者,通过添加一定量的增稠剂,并调整搅拌分散方式,降低了催化剂颗粒的团聚,提高了催化剂的分散性能。然而,增稠剂不会传导电子和质子,会影响膜电极的性能。

技术实现要素:

4.基于此,本发明提供了一种电极催化剂浆液及其制备方法和催化剂涂层膜、燃料电池,使得离聚物和催化剂分布均匀。

5.本发明解决上述技术问题的技术方案如下。

6.一种电极催化剂浆液的制备方法,包括以下步骤:

7.将催化剂与离聚物溶液进行第一混合分散,在90℃~110℃静置自组装,过滤取固体,进行冷冻干燥,制得离聚物包覆的催化剂;

8.将所述离聚物包覆的催化剂和溶剂进行第二混合分散,得所述电极催化剂浆液。

9.在其中一些实施例中,电极催化剂浆液的制备方法中,所述离聚物溶液的浓度为0.03wt%~8wt%。

10.在其中一些实施例中,电极催化剂浆液的制备方法中,所述催化剂选自铂碳和铂合金碳中的至少一种。

11.在其中一些实施例中,电极催化剂浆液的制备方法中,所述离聚物溶液中的离聚物与所述催化剂中碳的质量比为(0.5~3.6):1。

12.在其中一些实施例中,电极催化剂浆液的制备方法中,所述离聚物溶液中的离聚物为全氟磺酸树脂。

13.在其中一些实施例中,电极催化剂浆液的制备方法中,所述第一混合分散和/或第

二混合分散为剪切分散;

14.所述第一混合分散和所述第二混合分散的速率均为10000r/min~30000r/min,时间为10min~30min。

15.在其中一些实施例中,电极催化剂浆液的制备方法中,所述静置自组装的时间为8h~24h。

16.在其中一些实施例中,电极催化剂浆液的制备方法中,所述冷冻干燥的温度为-10℃~-50℃,时间为24h~48h。

17.本发明提供了一种由上所述的电极催化剂浆液的制备方法制备得到的电极催化剂浆液。

18.本发明提供了一种催化剂涂层膜,包括阴极催化层、阳极催化层和质子交换膜,所述阳极催化层和所述阴极催化层设于所述质子交换膜的两侧,所述阳极催化层和/或所述阳极催化层由如上所述的电极催化剂浆料制成。

19.本发明提供了一种膜电极组件,包括气体扩散层和如上所述的催化剂涂层膜,所述催化剂涂层膜中的所述阳极催化层和所述阴极催化层远离所述质子交换膜的一侧均设有所述气体扩散层。

20.本发明提供了一种燃料电池,包括阳极板、阴极板和如上所述的膜电极组件,所述阳极板和所述阴极板设于所述膜电极组件的两侧。

21.与现有技术相比较,本发明的电极催化剂浆液的制备方法具有如下有益效果:

22.本发明提供的电极催化剂浆液的制备方法,先将催化剂与离聚物溶液进行混合分散,并在特定条件下进行静置自组装,以及进行冷冻干燥;通过在该特定条件下,催化剂表面被一层离聚薄膜包覆,温度骤然降低后,薄膜均匀收缩,使催化剂表面的离聚物薄膜收缩露出孔洞,如此使得催化剂表面包覆有具有均匀孔洞的离聚物膜,有效解决了传统的将催化剂、离聚物和溶剂加在一起出现离聚物和催化剂分布不均匀的问题。同时,由于催化剂表面包覆的离聚物膜具有均匀孔洞,为催化层内部的气体增加了传输通道,也为质子和电子也提供了均匀的通道,提高催化剂的利用率,从而提高了燃料电池效率。且离聚物膜均匀包覆在催化剂周围,增大了基底与电极催化剂浆液形成的催化剂层之间的结合力,降低了催化层和基底层之间的接触电阻,从而提高了膜电极的性能。

具体实施方式

23.以下结合具体实施例对本发明的电极催化剂浆液及其制备方法和催化剂涂层膜、燃料电池作进一步详细的说明。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明公开内容理解更加透彻全面。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.在本发明的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第

一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

26.本发明实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本发明实施例说明书相关组分的含量按比例放大或缩小均在本发明实施例说明书公开的范围之内。具体地,本发明实施例说明书中所述的重量可以是μg、mg、g、kg等化工领域公知的质量单位。

27.本发明一实施方式提供了一种电极催化剂浆液的制备方法,包括以下步骤:

28.将催化剂与离聚物溶液进行第一混合分散,在90℃~110℃静置自组装,过滤取固体,进行冷冻干燥,制得离聚物包覆的催化剂;

29.将离聚物包覆的催化剂和溶剂进行第二混合分散,得电极催化剂浆液。

30.将催化剂、离聚物和溶剂一起混合,离聚物分布在催化剂之间,在溶剂蒸发过程中,尤其在溶剂快蒸发完时,受热不均导致离聚物在溶剂中迁移速率不同而导致分布不均,有的催化剂周围没有离聚物,无法传导质子,而有的催化剂周围离聚物过多,阻碍的气体传输导致催化剂效率降低。本发明通过先将催化剂与离聚物溶液进行混合分散,并控制在90℃~110℃条件下进行静置自组装,以及进行冷冻干燥,可以使催化剂表面包覆有一层具有均匀孔洞的离聚物膜。

31.在其中一些示例中,电极催化剂浆液的制备方法中,离聚物溶液的浓度为0.03wt%~8wt%。采用特定浓度的离聚物,有利于催化剂在离聚物溶液中的分散,后续自组装在催化剂表面形成的离聚物膜更加均匀,浓度过高容易造成成膜不均,浓度过低不易成膜。可选地,离聚物溶液的浓度为0.1wt%~5wt%。

32.在其中一些具体的示例中,电极催化剂浆液的制备方法中,离聚物溶液的浓度为1wt%~5wt%。在其中一些较优的示例中,电极催化剂浆液的制备方法中,离聚物溶液的浓度为3wt%~5wt%。优选地,离聚物溶液的浓度为3wt%。

33.可以理解,离聚物溶液是将离聚物溶于溶剂中;如果是购买的已经是离聚物溶液,可以采用溶剂对离聚物溶液进行进一步稀释至所需要的浓度。在其中一些示例中,电极催化剂浆液的制备方法中,用于溶解或者稀释离聚物溶液的溶剂选自异丙醇、甲醇、正丙醇、乙醇、乙二醇和丙二醇中的至少一种。

34.在其中一些示例中,电极催化剂浆液的制备方法中,催化剂选自铂碳和铂合金碳中的至少一种。可选地,铂合金碳选自铂钴碳或铂镍碳中的至少一种。

35.在其中一些具体的示例中,电极催化剂浆液的制备方法中,催化剂中铂的质量百分含量为20%~70%。

36.在其中一些示例中,电极催化剂浆液的制备方法中,离聚物溶液中的离聚物与催化剂中碳的质量比为(0.5~3.6):1。通过控制离聚物溶液中的离聚物与催化剂中碳的质量比,从而使在抗反极催化剂表面形成的离聚物膜厚度较为合适。可选地,离聚物溶液中的离聚物与催化剂中碳的质量比为(0.8~2.8):1。

37.在其中一些较优的示例中,电极催化剂浆液的制备方法中,离聚物溶液中的离聚物与催化剂中碳的质量比为(1~2.8):1。优选地,离聚物溶液中的离聚物与催化剂中碳的质量比为2.8:1。

38.在其中一些示例中,电极催化剂浆液的制备方法中,离聚物溶液中的离聚物为全

氟磺酸树脂。

39.可以理解,离聚物全氟磺酸树脂品牌可为nafion、aquivion、东岳和、fumion中的至少一种。

40.在其中一些具体的示例中,电极催化剂浆液的制备方法中,离聚物溶液中的离聚物选自全氟磺酸树脂。

41.在其中一些示例中,电极催化剂浆液的制备方法中,溶剂选自异丙醇、异丙醇、甲醇、正丙醇、乙醇、乙二醇和丙二醇中的至少一种。可以理解,将离聚物包覆的催化剂和溶剂进行第二混合分散步骤中所用的溶剂与溶解或稀释离聚物溶液所用的溶剂可以相同,也可以不同。可选地,将离聚物包覆的催化剂和溶剂进行第二混合分散步骤中所用的溶剂与溶解或稀释离聚物溶液所用的溶剂相同。在其中一些示例中,电极催化剂浆液的制备方法中,溶剂与催化剂中碳的质量比为(200~500):1;可选地,溶剂与催化剂中碳的质量比为(300~408):1。

42.在其中一些示例中,电极催化剂浆液的制备方法中,第一混合分散和/或第二混合分散为剪切分散;第一混合分散和第二混合分散的速率均为10000r/min~30000r/min,时间为10min~30min。可以理解,第一混合分散和第二混合分散的速率和时间可以相同,也可以不同,根据实际情况来控制。可选地,第一混合分散和第二混合分散的速率均为10000r/min~20000r/min。

43.在其中一些示例中,电极催化剂浆液的制备方法中,静置自组装的温度为90℃~105℃;优选地,静置自组装的温度为100℃。

44.在其中一些示例中,电极催化剂浆液的制备方法中,静置自组装的时间为8h~24h;可选地,静置自组装的时间为8h~15h。

45.在其中一些示例中,电极催化剂浆液的制备方法中,冷冻干燥的温度为-10℃~-50℃,时间为24h~48h。可选地,冷冻干燥的温度为-10℃~-30℃;优选地,冷冻干燥的温度为-20℃。

46.可以理解,在其中一些示例中,电极催化剂浆液的制备方法中,将催化剂和离聚物溶液进行混合分散前,将催化剂用水润湿;或者将离聚物包覆的催化剂和溶剂进行第二混合分散前,将离聚物包覆的催化剂用水润湿。在其中一些示例中,电极催化剂浆液的制备方法中,将催化剂与离聚物溶液进行第一混合分散时,将离聚物包覆的催化剂用水润湿后,离聚物溶液采用滴加的方式添加;以及将离聚物包覆的催化剂和溶剂进行第二混合分散时,溶剂也采用滴加的方式添加。

47.在其中一些示例中,电极催化剂浆液的制备方法中,对静置自组装后过滤得到的固体用水进行冲洗,再进行冷冻干燥。

48.本发明一实施方式提供了一种由上述电极催化剂浆液的制备方法制备得到的电极催化剂浆液。

49.本发明制得的电极催化剂浆料分散均匀,稳定性好,传质佳,性能高,有效提高催化剂利用率,降低铂载量。

50.本发明一实施方式提供了一种催化剂涂层膜,包括阴极催化层、阳极催化层和质子交换膜,阳极催化层和阴极催化层设于质子交换膜的两侧,阳极催化层和/或阳极催化层由如上所述的电极催化剂浆料制成。

51.本发明一实施方式提供了一种催化剂涂层膜的制备方法,包括步骤s10~s20。

52.步骤s10:按照上述的电极催化剂浆料的制备方法制备电极催化剂浆料。

53.步骤s20:制备催化剂涂层膜(ccm,catalyst coated membrane)。具体地,将步骤s10中制备得到的电极催化剂浆料喷涂在质子交换膜上的一侧或两侧,干燥。可理解,在其中一些示例中,将步骤s10中制备得到的电极催化剂浆料喷涂在质子交换膜上的一侧,干燥形成阴极催化层;或者,在另一些示例中,将步骤s10中制备得到的电极催化剂浆料喷涂在质子交换膜上的一侧,干燥形成阳极催化层。可理解,将步骤s10中制备得到的电极催化剂浆料喷涂在质子交换膜上的一侧干燥形成阳极催化层时,质子交换膜上的另一侧可喷涂本领域常用的阴极催化剂浆料,以制得催化剂涂层膜,;或者,将步骤s10中制备得到的电极催化剂浆料喷涂在质子交换膜上的一侧干燥形成阴极催化层时,质子交换膜上的另一侧可喷涂本领域常用的阳极催化剂浆料,以制得催化剂涂层膜,。进一步地,在其中一些示例中,将步骤s10中制备得到的电极催化剂浆料喷涂在质子交换膜上的两侧,干燥形成阳极催化层和阴极催化层,制得催化剂涂层膜。

54.可理解,质子交换膜一侧的阳极催化层可作为阳极,质子交换膜另一侧的阴极催化层作为阴极。

55.在其中一些示例中,步骤s20中,阴极喷涂质量为0.15mg/cm2~0.2mg/cm2,阳极喷涂质量为为0.03mg/cm2~0.08mg/cm2。

56.在其中一些示例中,步骤s20中,喷涂阳极催化剂浆料和阴极催化剂浆料的步骤在50℃~80℃下进行。

57.在其中一些示例中,步骤s20中,在真空条件下干燥,干燥的温度为50℃~80℃,干燥的时间为2min~10min。

58.可以理解,在其中一些具体的示例中,喷涂阳极催化剂浆料和阴极催化剂浆料时的温度和在真空条件下干燥的温度相同。

59.本发明一实施方式提供了一种膜电极组件(mea,membrane electrode assembly),包括气体扩散层和如上所述的催化剂涂层膜,催化剂涂层膜中的阳极催化层和阴极催化层远离质子交换膜的一侧均设有气体扩散层。

60.在其中一些示例中,膜电极组件中,气体扩散层的材料选自碳纤维纸、碳纤维编织布、非织造布及炭黑纸中的至少一种。可选地,气体扩散层的材料选自碳纤维纸。

61.相应地,本发明一实施方式提供了一种膜电极组件的制备方法,包括如下步骤:

62.提供如上所述的催化剂涂层膜,在催化剂涂层膜中的两侧放上气体扩散层的材料,热压,分别形成气体扩散层,得到膜电极组件。

63.在其中一些示例中,膜电极组件的制备方法中,热压的压力0.1mpa~0.6mpa,热压的温度为60℃~120℃,热压的时间为10s~30s。

64.本发明制备的膜电极制备工艺简单、适合于规模化、工业化的生产。

65.本发明一实施方式提供了一种燃料电池,包括阳极板、阴极板和如上所述的膜电极组件,阳极板和阴极板设于膜电极组件的两侧。

66.本发明提供的电极催化剂浆液的制备方法,将催化剂与离聚物溶液进行混合分散,通过控制离聚物溶液的浓度、催化剂和离聚物加入的量,并控制在特定条件下进行静置自组装,以及冷冻干燥等各步骤中的参数,使催化剂表面包覆有一层具有均匀孔洞的离聚

物膜,使离聚物和催化剂分布均匀;为催化层内部的气体、质子和电子提供了均匀的通道,提高催化剂的利用率,从而提高了燃料电池效率。

67.具体实施例

68.以下按照本发明的电极催化剂浆液及其制备方法和催化剂涂层、燃料电池举例,可理解,本发明的电极催化剂浆液及其制备方法和催化剂涂层、燃料电池并不局限于下述实施例。

69.以下各实施例中所用到的离聚物溶液均是采用异丙醇稀释的离聚物溶液。

70.实施例1

71.制备电极催化剂浆料:称取1g铂含量为20%的铂合金催化剂铂钴碳(碳载体含量为78%),用0.1g去离子水进行润湿,然后逐滴加入5wt%的nafion溶液,其中nafion溶液中的nafion与铂钴碳中碳的质量比为2.8:1,超声均匀后在10000r/min下进行剪切分散30min,在100℃下密封静止8h进行离聚物高温自组装,过滤取固体,用适量去离子水冲洗1次,在-20℃下进行冷冻干燥48h,制得离聚物包覆的催化剂。往离聚物包覆的催化剂中逐滴加入异丙醇234g,冰浴超声搅拌混合均匀,在10000min下进行剪切分散30min,制得电极催化剂浆料。

72.制备ccm:利用超声喷涂机将制备得到的电极催化剂浆料在50℃下喷涂于质子交换膜的两测,分别作为阴极和阳极。其中阴极喷涂质量为0.2mg/cm2,阳极喷涂质量为为0.03mg/cm2;在真空吸附条件下进行干燥,干燥温度为50℃,干燥时间为2min,得ccm。

73.制备膜电极组件:在制得的ccm两侧放上碳纸,在0.1mpa,60℃下热压30s,分别形成气体扩散层,得到膜电极组件。

74.实施例2

75.制备电极催化剂浆料:称取2.2g铂含量为70%的铂合金催化剂铂镍碳(碳载体含量为27%),用0.1g去离子水进行润湿,然后逐滴加入0.1wt.%的aquivion溶液,其中aquivion溶液中的离聚物与铂镍碳中碳的质量比为0.8:1,超声均匀后在30000r/min下进行剪切分散30min,在110℃下密封静止24h进行离聚物高温自组装,过滤取固体,用适量去离子水冲洗3次,在-50℃下进行冷冻干燥24h,制得离聚物包覆的催化剂。往离聚物包覆的催化剂中逐滴加入异丙醇242g,冰浴超声搅拌混合均匀,在30000min下进行剪切分散30min,制得电极催化剂浆料。

76.制备ccm:利用超声喷涂机将制备得到的电极催化剂浆料在80℃下喷涂于质子交换膜的两测,分别作为阴极和阳极。其中阴极喷涂质量为0.2mg/cm2,阳极喷涂质量为为0.03mg/cm2;在真空吸附条件下进行干燥,干燥温度为80℃,干燥时间为10min,得ccm。

77.制备膜电极组件:在制得的ccm两侧放上碳纸,在0.6mpa,120℃下热压10s,分别形成气体扩散层,得到膜电极组件。

78.实施例3

79.制备电极催化剂浆料:称取1.5g铂含量为50%的铂碳催化剂,用0.1g去离子水进行润湿,然后逐滴加入1wt%的东岳全氟磺酸溶液,其中东岳全氟磺酸中的离聚物与铂碳中碳的质量比为1.2:1,超声均匀后在20000r/min下进行剪切分散20min,在105℃下密封静止15h进行离聚物高温自组装,过滤取固体,用适量去离子水冲洗2次,在-10℃下进行冷冻干燥34h,制得离聚物包覆的催化剂。往离聚物包覆的催化剂中逐滴加入异丙醇263g,冰浴超

声搅拌混合均匀,在20000min下进行剪切分散20min,制得电极催化剂浆料。

80.制备ccm:利用超声喷涂机将制备得到的电极催化剂浆料在60℃下喷涂于质子交换膜的两测,分别作为阴极和阳极。其中阴极喷涂质量为0.2mg/cm2,阳极喷涂质量为为0.03mg/cm2;在真空吸附条件下进行干燥,干燥温度为60℃,干燥时间为8min,得ccm。

81.制备膜电极组件:在制得的ccm两侧放上碳纸,在0.4mpa,100℃下热压20s,分别形成气体扩散层,得到膜电极组件。

82.实施例4

83.与实施例1基本相同,不同点在于,离聚物溶液的浓度为0.3wt%。

84.实施例5

85.与实施例1基本相同,不同点在于,离聚物溶液中的离聚物与催化剂的质量比为1:1。

86.实施例6

87.与实施例1基本相同,不同点在于,制备电极催化剂浆料,在90℃下密封静止8h进行离聚物高温自组装。

88.对比例1

89.与实施例1基本相同,不同点在于,制备电极催化剂浆料的步骤不同,具体如下:

90.制备电极催化剂浆料:称取1g铂含量为20%的铂合金催化剂铂钴碳,用0.1g去离子水进行润湿,然后逐滴加入5wt.%的离聚物溶液,其中离聚物溶液中的离聚物与铂钴碳中碳的质量比为2.8:1,超声均匀后在10000r/min下进行剪切分散30min,制得电极催化剂浆料。

91.对比例2

92.与实施例1基本相同,不同点在于,制备电极催化剂浆料中,在70℃下密封静止8h进行离聚物高温自组装。具体如下:

93.制备电极催化剂浆料:称取1g铂含量为20%的铂合金催化剂铂钴碳,用0.1g去离子水进行润湿,然后逐滴加入5wt.%的nafion溶液,其中nafion溶液中的离聚物与铂钴碳中碳的质量比为2.8:1,超声均匀后在10000r/min下进行剪切分散30min,在70℃下密封静止8h进行离聚物高温自组装,过滤取固体,用适量去离子水冲洗1次,在-20℃下进行冷冻干燥48h,制得离聚物包覆的催化剂。往离聚物包覆的催化剂中逐滴加入异丙醇234g,冰浴超声搅拌混合均匀,在10000min下进行剪切分散30min,制得电极催化剂浆料。

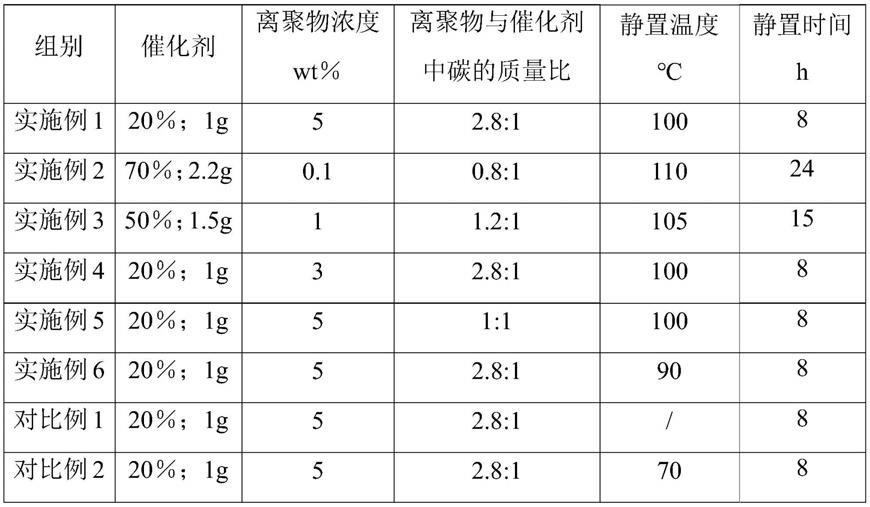

94.各实施例和对比例的设置参数如表1所示。

95.表1

[0096][0097]

在带有集流板的阴极端板上放一片垫片,分别将实施例1~6和对比例1~2制得的膜电极组件按照阴阳极放在中间部位,装上另一侧的垫片;将双极板定位对齐后盖好,装上带有集流板的端板,用螺丝将电池锁紧,扭矩扳手拧紧,组装成单电池。

[0098]

将组装好的单电池连接到燃料电池测试平台上进行测试。测试条件:电池温度70℃,气体过量系数h2/air=1.5/2.5,湿度70%,无背压。结果如表2所示。

[0099]

表2

[0100][0101]

从表2可以看出,本发明实施例1~6制备得到的膜电极组件在不同电压下的功率密度较大,即电化学性能较好;而对比例1,没有经过高温自组装步骤,其浆料制备成膜电极后的性能较差,说明离聚物在催化剂表面自组装后均匀分布提高了铂的利用率从而提升膜

电极性能;对比例2,由于自组装温度不够高,离聚物在催化剂表面形成的薄膜虽然在低温冷冻时可以形成孔洞,但是在膜电极运行过程中离聚物孔洞减少甚至消失,气体传质较差,导致催化剂利用率较低,因此膜电极性能较低。说明此步骤的高温有助于离聚物孔洞形成进而提高催化剂铂利用率。

[0102]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0103]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1