一种磁性浆料、共模电感及共模电感盖板的制备方法与流程

1.本发明涉及电感领域,特别是一种磁性浆料、共模电感及共模电感盖板的制备方法。

背景技术:

2.共模绕线电感作为一种被动元器件,其在电路中主要作用用来滤除高频共模噪音,同时对高速的差分信号基本无影响,即达到储能滤波的效果。

3.对于现有的共模绕线电感,从结构上可以分为两类:一种是加盖板的共模绕线电感,一种是不加盖板的共模绕线电感。

4.上述的两类共模绕线电感,加盖板的共模绕线电感为闭磁路,不加盖板的为开磁路,从而闭磁路共模绕线电感的有效磁导率要明显高于开磁路的共模绕线电感。即在相同设计参数条件下,闭磁路共模电感共模阻抗较大,线路中滤除高频共模噪音效果较好,同时产品的直流电阻较小、温升电流较大。

5.对于加盖板的闭磁路共模电感产品而言,盖板材质的磁导率和温度稳定性对共模电感的影响较大。目前盖板的材质主要为镍锌铁氧体或锰锌铁氧体材质,该类型盖板存在的主要问题包括以下三个原因:

6.1、材料磁导率偏低,从而导致共模电感产品尺寸较大且直流电阻较大、温升电流较小;

7.2、材料温度稳定性较差,即材料的温度系数较大,在共模电感线路使用环境过程中,导致共模阻抗产品阻抗产生变化,从而影响信号传输质量,尤其在外部环境恶劣的情况下;

8.3、影响产品的工作环境温度限制,目前加盖板的闭磁路共模电感产品,普遍最够温度仅能适用125℃(包括电感器本身自发热),主要原因在于高磁导率铁氧体材料的居里点温度tc普遍较低,难以适应一些高温的使用环境,应用范围局限。

9.综上,现有加盖板的共模绕线电感磁导率低、材料温度稳定性差、受温度环境限制大等缺陷,所述种种缺陷严重限制了该类型产品的进一步改进及推广应用。

10.有鉴于此,本发明的目的在于提供一种新的技术方案以解决现存的技术缺陷。

技术实现要素:

11.为了克服现有技术的不足,本发明提供一种磁性浆料、共模电感及共模电感盖板的制备方法,解决了现有技术存在的磁导率低、材料温度稳定性差、受温度环境限制大等技术缺陷。

12.本发明解决其技术问题所采用的技术方案是:

13.一种磁性浆料,包括磁性粉体、pvb粘合剂和溶剂的混合物,所述的磁性粉体为合金系的feni、fesicr、fesial中一种或多种混合而成的混合物,且磁性粉体为具有磁性各向异性的片状粉体。

14.作为上述技术方案的改进,所述片状粉体的径厚比为1:5-1:20。

15.作为上述技术方案的进一步改进,所述片状粉体的厚度为1-100um。

16.作为上述技术方案的进一步改进,所述磁性浆料的固含量为30wt%-85wt%。

17.基于上述的磁性浆料,本发明提供一种共模电感,包括磁芯、线圈绕组、外部电极及盖板,所述线圈绕组绕设在磁芯的绕芯部上,线圈绕组的接线端电性连接到所述外部电极,所述外部电极设置在磁芯上,所述磁芯与所述盖板固定连接,所述盖板采用所述的磁性浆料制成。

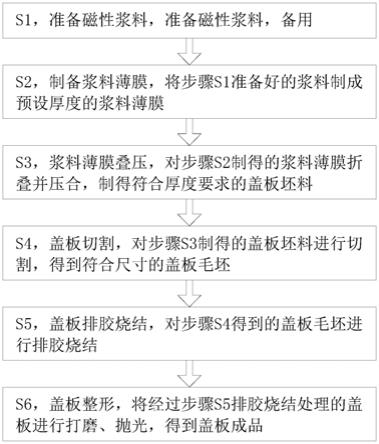

18.本发明还提供了一种共模电感盖板的制造方法,包括以下的制造步骤:

19.s1,准备磁性浆料,准备所述的磁性浆料,备用;

20.s2,制备浆料薄膜,将步骤s1准备好的浆料制成预设厚度的浆料薄膜;

21.s3,浆料薄膜叠压,对步骤s2制得的浆料薄膜折叠并压合,制得符合厚度要求的盖板坯料;

22.s4,盖板切割,对步骤s3制得的盖板坯料进行切割,得到符合尺寸的盖板毛坯;

23.s5,盖板排胶烧结,对步骤s4得到的盖板毛坯进行排胶烧结;

24.s6,盖板整形,将经过步骤s5排胶烧结处理的盖板进行打磨、抛光,得到盖板成品。

25.作为上述技术方案的改进,在步骤s2中,制备浆料薄膜的方法为:将步骤s1准备的磁性浆料放置在浆料流延设备的料盒中,浆料流延设备通过其刮刀将磁性浆料涂刮在pet薄膜上,形成厚度为0.05-0.5mm的浆料薄膜,pet薄膜的转动速度为2-8转/分。

26.作为上述技术方案的进一步改进,在步骤s3中,利用热压机对步骤s2制得的若干浆料薄膜进行叠压,叠压的温度保持在70-120度,叠压的压强为5000-8000psi,保压时间为10-30s。

27.作为上述技术方案的进一步改进,在步骤s5中,盖板排胶烧结的方法为:将经过步骤s4切割好的盖板毛坯放入到氧化铝匣钵中,盖板毛坯不允许叠放,然后将装好盖板毛坯的匣钵放入排胶烧结一体炉中,在500-800度空气气氛下排胶烧结,排胶烧结时间为1-2h。

28.作为上述技术方案的进一步改进,在步骤s6中,将完成排胶烧结的盖板按顺序摆入研磨治具中,通过研磨治具对盖板进行统一打磨、抛光,完成后得到盖板成品。

29.本发明的有益效果是:本发明提供了一种磁性浆料、共模电感及共模电感盖板的制备方法,其中,共模电感盖板采用了磁性浆料,磁性浆料采用的磁性粉体为具有磁性各向异性的片状粉体,能够提高盖板材料磁导率,降低磁路磁阻,提高共模电感产品的电感量,从而进一步改善共模电感产品直流电阻较大、温升电流较小的问题;另一方面,采用该种磁性浆料制得的盖板能够有效提升盖板材料的温度稳定性,降低盖板材料的温度系数;最后,能够提升共模电感产品的工作温度范围,扩大电感的适用范围,便于推广应用。

30.综上,该种磁性浆料、共模电感及共模电感盖板的制备方法解决了现有技术存在的磁导率低、材料温度稳定性差、受温度环境限制大等技术缺陷。

附图说明

31.下面结合附图和实施例对本发明进一步说明。

32.图1是本发明中片状粉体的结构示意图;

33.图2是本发明中共模电感盖板的结构示意图;

34.图3是本发明中共模电感的结构示意图;

35.图4是本发明中共模电感盖板的制造方法的流程示意图。

具体实施方式

36.以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。另外,专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合,参照图1-4。

37.实施例1:

38.具体参照图1-4,

39.一种磁性浆料,包括磁性粉体、pvb粘合剂和溶剂的混合物,所述的磁性粉体为合金系的fesicr,且磁性粉体为具有磁性各向异性的片状粉体,参照图1,图1示出了片状粉体的结构示意图。

40.本实施例中,所述片状粉体的径厚比为1:10,所述片状粉体的厚度为10um,所述磁性浆料的固含量为50wt%,所述溶剂为环氧树脂胶水。

41.基于上述磁性浆料,本发明还提供一种共模电感,包括磁芯1、线圈绕组2、外部电极3及盖板4,所述线圈绕组2绕设在磁芯1的绕芯部上,线圈绕组2的接线端电性连接到所述外部电极3,所述外部电极3设置在磁芯1上,所述磁芯1与所述盖板4固定连接,所述盖板4采用所述的磁性浆料制成,具体地,盖板4采用环氧胶水与电芯1固定粘接。

42.本发明还提供了一种共模电感盖板的制造方法,包括以下的制造步骤:

43.s1,准备磁性浆料,准备所述的磁性浆料,备用;

44.s2,制备浆料薄膜,将步骤s1准备好的浆料制成预设厚度的浆料薄膜;

45.s3,浆料薄膜叠压,对步骤s2制得的浆料薄膜折叠并压合,制得符合厚度要求的盖板坯料;

46.s4,盖板切割,对步骤s3制得的盖板坯料进行切割,按照2012电容尺寸要求切割得到符合尺寸的盖板毛坯;

47.s5,盖板排胶烧结,对步骤s4得到的盖板毛坯进行排胶烧结;

48.s6,盖板整形,将经过步骤s5排胶烧结处理的盖板进行打磨、抛光,得到盖板成品。

49.本实施例中,在步骤s2中,制备浆料薄膜的方法为:将步骤s1准备的磁性浆料放置在浆料流延设备的料盒中,浆料流延设备通过其刮刀将磁性浆料涂刮在pet薄膜上,形成厚度为0.1mm的浆料薄膜,pet薄膜的转动速度为3转/分。

50.在步骤s3中,利用热压机对步骤s2制得的若干浆料薄膜进行叠压,叠压的温度保持在100度,叠压的压强为7500psi,保压时间为15s。

51.在步骤s5中,盖板排胶烧结的方法为:将经过步骤s4切割好的盖板毛坯放入到氧化铝匣钵中,盖板毛坯不允许叠放,然后将装好盖板毛坯的匣钵放入排胶烧结一体炉中,在600度空气气氛下排胶烧结,排胶烧结时间为1h。

52.在步骤s6中,将完成排胶烧结的盖板按顺序摆入研磨治具中,通过研磨治具对盖板进行统一打磨、抛光,完成后得到盖板成品。

53.本技术方案中,采用具有磁性各向异性的片状粉体作为磁性胶水的重要材料,利用片状粉体的片状特性,制成紧密结合的磁芯盖板,盖板在微结构上形成层状结构,能够提高盖板材料磁导率,降低磁路磁阻,提高共模产品电感量,从而进一步改善共模电感产品直流电阻较大、温升电流较小的问题;另外,采用该种磁性浆料制备的盖板能够提升盖板材料温度稳定性,即材料的温度系数较小;最后,通过本技术方案能够扩大共模电感产品的工作温度范围,使得产品的工作温度范围达-40-155℃,工作范围大,有助于进一步拓展产品使用范围。

54.实施例2:

55.一种磁性浆料,包括磁性粉体、pvb粘合剂和溶剂的混合物,所述的磁性粉体为合金系的fesial,且磁性粉体为具有磁性各向异性的片状粉体。

56.本实施例中,所述片状粉体的径厚比为1:5,所述片状粉体的厚度为1um,所述磁性浆料的固含量为30wt%,所述溶剂为环氧树脂胶水。

57.基于上述磁性浆料,本发明还提供一种共模电感,包括磁芯、线圈绕组、外部电极及盖板,所述线圈绕组绕设在磁芯的绕芯部上,线圈绕组的接线端电性连接到所述外部电极,所述外部电极设置在磁芯上,所述磁芯与所述盖板固定连接,所述盖板采用所述的磁性浆料制成。

58.本发明还提供了一种共模电感盖板的制造方法,包括以下的制造步骤:

59.s1,准备磁性浆料,准备所述的磁性浆料,备用;

60.s2,制备浆料薄膜,将步骤s1准备好的浆料制成预设厚度的浆料薄膜;

61.s3,浆料薄膜叠压,对步骤s2制得的浆料薄膜折叠并压合,制得符合厚度要求的盖板坯料;

62.s4,盖板切割,对步骤s3制得的盖板坯料进行切割,按照2012电容尺寸要求切割得到符合尺寸的盖板毛坯;

63.s5,盖板排胶烧结,对步骤s4得到的盖板毛坯进行排胶烧结;

64.s6,盖板整形,将经过步骤s5排胶烧结处理的盖板进行打磨、抛光,得到盖板成品。

65.本实施例中,在步骤s2中,制备浆料薄膜的方法为:将步骤s1准备的磁性浆料放置在浆料流延设备的料盒中,浆料流延设备通过其刮刀将磁性浆料涂刮在pet薄膜上,形成厚度为0.05mm的浆料薄膜,pet薄膜的转动速度为2转/分。

66.在步骤s3中,利用热压机对步骤s2制得的若干浆料薄膜进行叠压,叠压的温度保持在70度,叠压的压强为5000psi,保压时间为10s。

67.在步骤s5中,盖板排胶烧结的方法为:将经过步骤s4切割好的盖板毛坯放入到氧化铝匣钵中,盖板毛坯不允许叠放,然后将装好盖板毛坯的匣钵放入排胶烧结一体炉中,在500度空气气氛下排胶烧结,排胶烧结时间为1.5h。

68.在步骤s6中,将完成排胶烧结的盖板按顺序摆入研磨治具中,通过研磨治具对盖板进行统一打磨、抛光,完成后得到盖板成品。

69.实施例3:

70.一种磁性浆料,包括磁性粉体、pvb粘合剂和溶剂的混合物,所述的磁性粉体为合

金系的feni与fesicr的混合物,且磁性粉体为具有磁性各向异性的片状粉体。

71.本实施例中,所述片状粉体的径厚比为1:20,所述片状粉体的厚度为100um,所述磁性浆料的固含量为85wt%,所述溶剂为环氧树脂胶水。

72.基于上述磁性浆料,本发明还提供一种共模电感,包括磁芯、线圈绕组、外部电极及盖板,所述线圈绕组绕设在磁芯的绕芯部上,线圈绕组的接线端电性连接到所述外部电极,所述外部电极设置在磁芯上,所述磁芯与所述盖板固定连接,所述盖板采用所述的磁性浆料制成。

73.本发明还提供了一种共模电感盖板的制造方法,包括以下的制造步骤:

74.s1,准备磁性浆料,准备所述的磁性浆料,备用;

75.s2,制备浆料薄膜,将步骤s1准备好的浆料制成预设厚度的浆料薄膜;

76.s3,浆料薄膜叠压,对步骤s2制得的浆料薄膜折叠并压合,制得符合厚度要求的盖板坯料;

77.s4,盖板切割,对步骤s3制得的盖板坯料进行切割,按照2012电容尺寸要求切割得到符合尺寸的盖板毛坯;

78.s5,盖板排胶烧结,对步骤s4得到的盖板毛坯进行排胶烧结;

79.s6,盖板整形,将经过步骤s5排胶烧结处理的盖板进行打磨、抛光,得到盖板成品。

80.本实施例中,在步骤s2中,制备浆料薄膜的方法为:将步骤s1准备的磁性浆料放置在浆料流延设备的料盒中,浆料流延设备通过其刮刀将磁性浆料涂刮在pet薄膜上,形成厚度为0.5mm的浆料薄膜,pet薄膜的转动速度为8转/分。

81.在步骤s3中,利用热压机对步骤s2制得的若干浆料薄膜进行叠压,叠压的温度保持在120度,叠压的压强为8000psi,保压时间为30s。

82.在步骤s5中,盖板排胶烧结的方法为:将经过步骤s4切割好的盖板毛坯放入到氧化铝匣钵中,盖板毛坯不允许叠放,然后将装好盖板毛坯的匣钵放入排胶烧结一体炉中,在800度空气气氛下排胶烧结,排胶烧结时间为2h。

83.在步骤s6中,将完成排胶烧结的盖板按顺序摆入研磨治具中,通过研磨治具对盖板进行统一打磨、抛光,完成后得到盖板成品。

84.三个实施例与对比例的性能测试对比如下表1

85.表1

[0086][0087][0088]

上述表1中,对比例为常规烧结型铁氧体nizn材料制作的盖板,对比例与三个实施例的性能对比如上述表1所示。

[0089]

通过表1可以看出采用本技术方案中的磁性浆料制得的盖板能够提高盖板材料磁

导率,降低磁路磁阻,提高共模产品电感量,从而进一步改善共模电感产品直流电阻较大、温升电流较小的问题。

[0090]

以上是对本发明的较佳实施进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1