一种高密度TO247/TO220分立器件集成功率模块和封装方法与流程

一种高密度to247/to220分立器件集成功率模块和封装方法

技术领域

1.本发明属于半导体分立器件集成功率模块技术领域,尤其涉及一种高密度to247/to220分立器件集成功率模块和封装方法。

背景技术:

2.分立器件泛指硅基或碳化硅基的二极管、mosfet、igbt、晶闸管等单一功能器件,分立器件散热基板面一般为带电设计,集成功率模块泛指功率电力电子器件按一定的功能组合再灌封成一个模块,集成功率模块主要解决多个半导体器件集中化布局在一个绝缘的散热基座上便于绝缘散热,分立器件集成功率模块主要应用于大功率dcdc,acdc,dcac变换器,涉及的领域为水冷超级充电站dcdc功率模块、水冷车载氢燃料dcdc变换器、大功率水冷电解制氢acdc,dcdc变换器,大功率变流器,多电平变换器等,与传统igbt集成模块、二极管集成模块相比,更具备器件选型、布局加工制造灵活,同样实现电极与散热基座满足绝缘要求的情况下具有良好的散热性能。

3.分立器件集成功率模块由上至下至少包括三个部分:按一定功能组合的大功率管、对大功率管进行散热的散热基座、在大功率管和散热基座之间进行绝缘和导热的陶瓷片或者导热绝缘材料。

4.现有技术的分立器件集成功率模块存在的问题是:第一,高可靠性差。所述高可靠性差是指陶瓷片的高可靠性差。现有技术的分立器件集成功率模块的中间层采用整张陶瓷片或其他导热绝缘垫,如果选择陶瓷片,功率管作用在整张陶瓷片上。由于作用在整张陶瓷片上的多个功率管厚度偏差和铝板尺寸加工偏差,会导致陶瓷片随机增加一定的装配应力,时间长久,陶瓷片在内应力和时间应力作用下会有断裂的风险,影响了功率模块的使用寿命;如果选择导热绝缘垫,现行技术下导热绝缘垫的导热系数远远低于陶瓷片,热阻较大,且价格较高。第二、高密度性能差:所述高密度就是同等体积下的功率管功率密度大。现有技术为了解决功率管到散热基座之间的绝缘问题,采取增大功率管之间的水平间距、留出足够的距离,从而增加爬电距离,解决绝缘问题,这就导致了功率模块整体体积变大。同样的功率,由于体积变大,使得功率密度变低。第三、高导热性能差:功率管与散热基座之间的总热阻为功率管陶瓷片之间的接触热阻+陶瓷片热阻+陶瓷片与散热基座之间的接触热阻,现有技术采用陶瓷片上下表面涂覆导热膏来尽量降低接触热阻,由于导热膏热阻相对比较大,因此,功率管的高导热性能差。第四、高拓展性能差。目前市场上的分立器件集成功率模块,做不同电压等级产品时,需要定制专门的芯片,且组装、焊接、铝线键合、清洗等工序复杂繁多。

技术实现要素:

5.本发明针对现有技术的不足,提出一种高密度to247/to220分立器件集成功率模块和封装方法,目的在于解决现有技术分立器件集成功率模块的高可靠性能差、高密度性能差、高导热性能差、高拓展性能差的问题。

6.本发明为解决其技术问题,提出以下技术方案:

7.一种高密度to247/to220分立器件集成功率模块,包括上层的pcb板、pcb板下方与pcb板焊接在一起的、多个按一定规则平面排布的to247或者to220分立型功率管、位于上层功率管和下层散热基座之间的用于绝缘和散热的陶瓷覆铜板、位于陶瓷覆铜板下方的散热基座,所述的散热基座包括铝板或铜板散热基座;其特征在于:

8.该位于功率管和散热基座之间的陶瓷覆铜板,为多个按照一定规则平面排布、且数量与功率管数量相同的小块陶瓷覆铜板4,该多个按照一定规则平面排布的小块陶瓷覆铜板4,各自与其对应的功率管尺寸相配合;该位于功率管下方的散热基座上,设有与其上层小块陶瓷覆铜板数量相同且尺寸相配合的凸台,该每个凸台的周围、或每个凸台的中间和周围,还设有用来满足安全规范设计需求的凹槽。

9.所述小块陶瓷覆铜板4的上表面和下表面分别设有铜皮4-1,该铜皮4-1和陶瓷边缘4-2之间设有一定的距离,该距离用于满足安全规范设计要求。

10.所述的分立器件集成功率模块,包括螺钉封装方式、以及焊接封装方式;当采用螺钉连接方式时,螺钉封装pcb板2-1、功率管3、小块陶瓷覆铜板4、以及螺钉封装散热基座5-1上均设有螺钉安装孔或螺纹孔,并且,所述螺钉封装散热基座5-1的凹槽包括每个凸台中心处的螺钉封装圆形凹槽5-1-3、以及每个凸台周围的螺钉封装口子型凹槽5-1-2;当采用焊接连接方式时,焊接封装pcb板2-2、小块陶瓷覆铜板4以及焊接封装散热基座5-2上均不设有螺钉安装孔或螺纹孔,并且,所述焊接封装散热基座5-2的凹槽仅限于每个凸台周围的焊接封装口字形凹槽5-2-2。

11.当采用所述焊接封装方式时:各个小块陶瓷覆铜板4分别通过上表面的铜皮4-1和下表面的铜皮4-1和上表面的功率管3、下表面的焊接封装散热基座凸台5-2-1焊接在一起,并且,每个小块陶瓷覆铜板4和功率管3的焊接采用高温焊料、每个小块陶瓷覆铜板4和焊接封装散热基座凸台5-2-1的焊接采用低温焊料;当采用所述螺钉封装方式时:各个小块陶瓷覆铜板4向上通过螺钉连接、向下通过焊接连接;所述向上通过螺纹连接既是:螺钉套装绝缘粒子6后依次穿过功率管3、小块陶瓷覆铜板4安装到螺钉封装散热基座5-1上;所述向下通过焊接连接既是:各个小块陶瓷覆铜板(4)通过下表面的铜皮4-1和螺钉封装散热基座凸台5-1-1焊接在一起。

12.当采用螺钉封装方式时,该小块陶瓷覆铜板4上表面的铜皮4-1距陶瓷边缘4-2的间距、以及每个螺钉封装散热基座凸台5-1-1中心处的螺钉封装圆形凹槽5-1-3距陶瓷边缘4-2的间距、周边的螺钉封装口子形凹槽5-1-2边沿距陶瓷边缘4-2的间距之和为爬电距离,这三者相配合,共同满足to247/to220功率模块的安全规范要求;当采用焊接封装方式时,该小块陶瓷覆铜板上表面的铜皮4-1距陶瓷边缘4-2的间距、以及每个焊接封装散热基座凸台5-2-1边沿距陶瓷边缘4-2之间的总距离为爬电距离,这二者相配合,共同满足to247/to220功率模块的安全规范要求;所述安全规范要求既是:陶瓷覆铜板4上表面铜皮与下表面铜皮之间的间距需满足产品爬电距离设计的要求,在产品中体现为每个陶瓷覆铜板上表面的铜皮4-1距陶瓷边缘4-2的间距、以及每个螺钉封装散热基座凸台5-1-1中心处的螺钉封装圆形凹槽5-1-3距陶瓷边缘4-2的间距以及周边的螺钉封装口子形凹槽5-1-2边沿距陶瓷边缘4-2的间距之和为爬电距离;或者每个陶瓷覆铜板上表面的铜皮4-1距陶瓷边缘4-2的间距、以及每个焊接封装散热基座凸台5-2-1边沿距陶瓷边缘4-2之间的总距离为爬电距

离。

13.所述高密度to247/to220分立器件集成功率模块,包括由多个to247功率管组成的功率模块、以及由多个to220功率管组成的功率模块,其特征在于:to247/to220功率管之间的排布间隙足够小、用以满足高密度功率的要求,to247功率管之间的排布间隙包括但不限于18mm,to220功率管之间的排布间隙包括但不限于12mm。

14.所述分立器件集成功率模块采用的高绝缘介质高散热性能材料,该高绝缘介质高散热性能材料包括但不限于陶瓷覆铜板、氧化铝陶瓷覆铜板、氮化铝陶瓷覆铜板。

15.一种分立器件集成功率模块焊接封装方法,其特征在于:包括以下步骤:

16.步骤一、进行陶瓷覆铜板4和焊接封装散热基座5-2的加工;

17.所述加工即为根据to247或to220封装位置设计焊接封装散热基座凸台5-2-1、以及小块陶瓷覆铜板4的尺寸;

18.步骤二、将当前各个功率管to247/to220、与当前功率管对应的小块陶瓷覆铜板3在高温t1下通过真空回流焊进行焊接,焊接后为a组件;

19.步骤三、将a组件与焊接封装散热基座5-2通过工装进行定位及固定,然后在低温t2下进行真空回流焊,焊接后为b组件,再进行清洗、干燥;

20.步骤四、焊接封装pcb板2-2进行除功率管以外的其他器件的焊接,焊接后pcb就变成了pcba;

21.步骤五、先将pcba与b组件螺钉组装,组装后通过波峰焊或选择性波峰焊完成焊接,形成组件c;

22.步骤六、将外壳1通过硅胶粘接到组件c上,然后在真空箱中对该功率模块注入灌封胶完成生产。

23.一种高密度to247/to220分立器件集成功率模块的分立器件集成功率模块的螺钉封装方法,其特征在于:包括以下步骤:

24.步骤一、进行陶瓷覆铜板3和螺钉封装散热基座5-1的加工;

25.所述加工即为根据to247或to220封装位置设计螺钉封装散热基座凸台5-1-1、以及小块陶瓷覆铜板4的尺寸;

26.步骤二、将当前各个小块陶瓷覆铜板3、与每块陶瓷覆铜板3对应的螺钉封装散热基座5-1上的螺钉封装散热基座凸台5-1-2进行真空回流焊,构成陶瓷覆铜板-散热基座半成品a组件,并清洗烘干;

27.步骤三、进行螺钉封装pcb板2-1与功率管3定位并波峰焊接,焊接后构成pcb-功率管b组件并清洗烘干;

28.步骤四、将a组件与b组件通过绝缘粒子套管防护的螺丝c紧固固定,在组装前在a组件的陶瓷覆铜板顶面涂敷导热膏,降低to247/to220封装与陶瓷覆铜板之间的接触热阻,同时紧固散热底座与pcb的固定螺丝,形成组件d;

29.步骤五、将外壳1通过硅胶粘接到组件d上,然后在真空箱中对该功率模块注入灌封胶完成生产。

30.本发明的优点效果

31.1、本发明将各个部分有机结合、取得了组合以后新的效果:小块功率管的尺寸设计,决定了小块陶瓷覆铜板的尺寸设计,同样,小块陶瓷覆铜板的设计也依赖于小块凸台的

设计,如果只有小块陶瓷覆铜板、而没有与之配合的凸台、其下层的散热基座仍然是整张散热铝板,则因为安规要求,需要增大功率管间距,从而导致体积增大,功率密度下降,如果没有小块陶瓷覆铜板,而采用整张陶瓷覆铜板,则会因为功率管厚度上的偏差以及整张散热铝板各处薄厚不均匀,散热铝板平面平整度误差,安装时同样会受到散热铝板对于整张陶瓷覆铜板的作用力,降低陶瓷覆铜板的使用寿命,因此,三者相互支持和相互依赖,组合以后才产生了高可靠性的新的效果;同样,每个小块陶瓷覆铜板上表面的铜皮到陶瓷边缘的距离,以及散热基座上的凹槽距离陶瓷边的距离,二者共同构成爬电距离,缺一不可,铜皮到陶瓷边缘的距离,决定了下层散热基座凹槽的深度,下层散热基座上凹槽的深度也决定了小块陶瓷覆铜板铜皮到陶瓷边缘的距离,因此,二者相互支持才产生了高绝缘性的新的效果。同样,高可靠性和高绝缘性,二者共存亡,只有陶瓷覆铜板的高可靠性、但不能绝缘,则高可靠性就失去意义,同样,只有高绝缘性而没有陶瓷片的高可靠性,则高绝缘性就失去意义,只有组合以后相互支持相互依存,才能产生高可靠性和高绝缘性的新的效果;焊接封装方法采用两次焊接并且是先高温后低温的焊接,同样产生了组合以后新的效果,如果第一次不是采用高温焊料而是采用低温焊料,则第二次采用高温焊料时就会把第一次的低温焊料融化,而使得焊接脱落。而如果第一次焊接脱落,即使第二次焊接成功,但也失去了意义。只有二者结合才能达到焊接封装预期的效果。

32.2、本发明通过将pcb、to247/to220分立型功率半导体器件、高密度和高可靠性的小块陶瓷覆铜板、带有凸台和凹槽的散热基座、不同温度的高低温焊料、防潮湿软质灌封胶等材料进行有机组合,实现了一种高功率密度功率模块封装,该封装根据电路及拓扑原理,灵活布局器件、根据散热量及散热形式可选择不同外形散热基座,通过分立型小封装器件可根据电路需要灵活组成串并联结构形式,提高集成封装的通流、耐压能力,可组合的功率器件种类及规格型号受限较少,设计制造不需要复杂的封装生产线,设计灵活、极大的降低大功率模块封装成本。通过该封装方法,极大的降低大功率电力电子功率模块成本,将分立型器件向大功率电力电子变换应用场合延伸。

附图说明

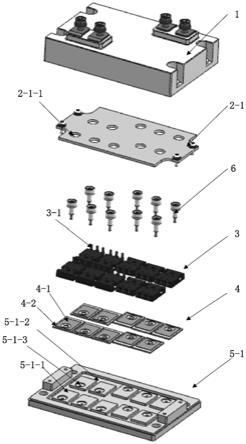

33.图1本发明高密度to247功率模块螺钉连接方式爆炸图;

34.图2本发明高密度to220功率模块焊接连接方式爆炸图;

35.图3本发明高密度to247功率模块侧剖图;

36.图中,1:封装上盖;2-1:螺钉封装pcb板;2-2:焊接封装pcb板;2-1-1:螺钉封装pcb板螺纹孔;3:功率管;3-1:功率管引脚;4:小块陶瓷覆铜板;4-1:铜皮;4-2:陶瓷边缘;5-1:螺钉封装散热基座;5-1-1:螺钉封装散热基座凸台;5-1-2:螺钉封装口子形凹槽;5-1-3:螺钉封装圆形凹槽;5-2:焊接封装散热基座;5-2-1:焊接封装散热基座凸台;5-2-2:焊接封装口子形凹槽。

具体实施方式

37.本发明设计原理

38.1、高可靠性模块封装设计原理。所述高可靠性是针对陶瓷片的高可靠性而言,陶瓷片用于绝缘和导热,现有技术采用大张的陶瓷片和在陶瓷片上涂覆导热膏的方法,以解

决功率管和铝板之间的绝缘和导热问题。由于多个分立元件功率管厚度偏差和铝板尺寸加工偏差,导致增加了装配应力,时间长久,陶瓷片在内应力的作用下就会断裂,陶瓷片断裂使得功率模块的绝缘和导热性能差,可靠性降低。第一、本发明采用小块陶瓷覆铜板的方法,将大张的陶瓷覆铜板改制成小块陶瓷覆铜板,小块陶瓷覆铜板的尺寸按照其上方的每个分立元件功率管的尺寸设计,并且,小块陶瓷覆铜板下方的散热基座的凸台也按照每个小块陶瓷覆铜板的尺寸设计,这就使得每个小块陶瓷覆铜板从上到下只是承担与其对应的单个分立元件功率管的向下的作用力、从下到上只是承担与其对应的单个凸台的向上的作用力,而不会承担来自周围的其它功率管或铝板由于凹凸不平造成的对当前陶瓷片的剪切应力。第二,本发明小块陶瓷覆铜板不仅尺寸按照每个分立器件功率管设计、减轻了周围环境对其向下和向上的作用力,而且,在每个小块陶瓷的正、反面布设了一层铜片,陶瓷+铜片大大增强了陶瓷片的使用寿命。

39.2、高密度、高绝缘、高导热性能设计原理。所述的高密度就是同等功率下,功率模块的体积最小。高密度和高绝缘本身是一对矛盾,密度大了,爬电距离就小了,绝缘性能就差了。因此,现有技术采用增大功率管之间的间距来留出足够的距离,但这不仅导致了体积变大,而且功率密度减小了。本发明在保证高功率密度的情况下,还能够做到高绝缘,其采取的方法是:在水平方向尽量缩小功率管之间的间隙,分别为18毫米和12毫米。在垂直方向增大小块陶瓷覆铜板上表面到铝板散热基座下表面的距离,从而实现高绝缘。垂直方向增大距离的方法是:在不增加原来铝板散热基座厚度的基础上在基座内部沿着竖直方向开凹形槽。如果采取焊接方法,则凹形槽开设在每个小块凸台的周围;如果采取螺钉连接的方法,由于螺钉要伸入铝板散热基座,因此,除了在每块凸台周围开设凹槽外,还要在螺钉的周围开圆形凹槽,凹形槽的深度和范围要根据安规要求去设计,也就是爬电距离要做到足够大,才能保证高绝缘性。高导热性能的设计原理为:尽量减小功率模块的热阻,热阻小了导热性能就大了。为了增加功率模块的导热性能,现有技术采用陶瓷片+导热膏串联导热元件的方法。本发明采用焊锡代替导热膏:当采用焊接封装方法时,每个小块陶瓷覆铜板上下两面都通过焊锡与功率管和散热基座连接,由于焊锡相比导热膏的热阻要小很多,所以本发明功率模块为高导热性能的功率模块。采用陶瓷覆铜板上下两面焊接的难点在于,对于同一个小块陶瓷覆铜板来说,第一次,是其上表面和功率管焊接,第二次是其下表面和散热基座焊接,如果第一次焊料的温度是低温焊料,第二次焊料的温度是高温焊料,那么第二次焊接时的高温就会使第一次的低温焊料融化,而导致焊接脱落。为了保证第二次焊接时,第一次的焊接处不会脱落,采用第一次用高温焊料,第二次用低温焊料,这样,第二次低温焊料就不会使得第一次的高温焊料融化。

40.3、高灵活性和可拓展性设计原理。由于本发明采用小块陶瓷覆铜板,做不同电压等级产品时,只需选用相同封装下的不同型号的功率管即可(220封装或者247封装,每种封装中都多很多个型号),设计上调整起来很灵活,而且加工工序简单。

41.基于以上原理,本发明设计了一种高密度to247/to220分立器件集成功率模块。

42.一种高密度to247/to220分立器件集成功率模块,包括上层的pcb板、pcb板下方与pcb板焊接在一起的、多个按一定规则平面排布的to247或者to220分立型功率管、位于上层功率管和下层散热基座之间的用于绝缘和散热的陶瓷覆铜板、位于陶瓷覆铜板下方的散热基座,所述的散热基座包括铝板或铜板散热基座;其特征在于:

43.该位于功率管和散热基座之间的陶瓷覆铜板,为多个按照一定规则平面排布、且数量与功率管数量相同的小块陶瓷覆铜板4,该多个按照一定规则平面排布的小块陶瓷覆铜板4,各自与其对应的功率管尺寸相配合;该位于功率管下方的散热基座上,设有与其上层小块陶瓷覆铜板数量相同且尺寸相配合的凸台,该每个凸台的周围、或每个凸台的中间和周围,还设有用来满足安全规范设计需求的凹槽。

44.所述小块陶瓷覆铜板4的上表面和下表面分别设有铜皮4-1,该铜皮4-1和陶瓷边缘4-2之间设有一定的距离,该距离用于满足安全规范设计要求。

45.所述的分立器件集成功率模块,包括螺钉封装方式、以及焊接封装方式;当采用螺钉连接方式时,螺钉封装pcb板2-1、功率管3、小块陶瓷覆铜板4、以及螺钉封装散热基座5-1上均设有螺钉安装孔或螺纹孔,并且,所述螺钉封装散热基座5-1的凹槽包括每个凸台中心处的螺钉封装圆形凹槽5-1-3、以及每个凸台周围的螺钉封装口子型凹槽5-1-2;当采用焊接连接方式时,焊接封装pcb板2-2、小块陶瓷覆铜板4以及焊接封装散热基座5-2上均不设有螺钉安装孔或螺纹孔,并且,所述焊接封装散热基座5-2的凹槽仅限于每个凸台周围的焊接封装口字形凹槽5-2-2。

46.当采用所述焊接封装方式时:各个小块陶瓷覆铜板4分别通过上表面的铜皮4-1和下表面的铜皮4-1和上表面的功率管3、下表面的焊接封装散热基座凸台5-2-1焊接在一起,并且,每个小块陶瓷覆铜板4和功率管3的焊接采用高温焊料、每个小块陶瓷覆铜板4和焊接封装散热基座凸台5-2-1的焊接采用低温焊料;当采用所述螺钉封装方式时:各个小块陶瓷覆铜板4向上通过螺钉连接、向下通过焊接连接;所述向上通过螺纹连接既是:螺钉套装绝缘粒子6后依次穿过功率管3、小块陶瓷覆铜板4安装到螺钉封装散热基座5-1上;所述向下通过焊接连接既是:各个小块陶瓷覆铜板(4)通过下表面的铜皮4-1和螺钉封装散热基座凸台5-1-1焊接在一起。

47.当采用螺钉封装方式时,该小块陶瓷覆铜板4上表面的铜皮4-1距陶瓷边缘4-2的间距、以及每个螺钉封装散热基座凸台5-1-1中心处的螺钉封装圆形凹槽5-1-3距陶瓷边缘4-2的间距、周边的螺钉封装口子形凹槽5-1-2边沿距陶瓷边缘4-2的间距之和为爬电距离,这三者相配合,共同满足to247/to220功率模块的安全规范要求;当采用焊接封装方式时,该小块陶瓷覆铜板上表面的铜皮4-1距陶瓷边缘4-2的间距、以及每个焊接封装散热基座凸台5-2-1边沿距陶瓷边缘4-2之间的总距离为爬电距离,这二者相配合,共同满足to247/to220功率模块的安全规范要求;所述安全规范要求既是:陶瓷覆铜板4上表面铜皮与下表面铜皮之间的间距需满足产品爬电距离设计的要求,在产品中体现为每个陶瓷覆铜板上表面的铜皮4-1距陶瓷边缘4-2的间距、以及每个螺钉封装散热基座凸台5-1-1中心处的螺钉封装圆形凹槽5-1-3距陶瓷边缘4-2的间距以及周边的螺钉封装口子形凹槽5-1-2边沿距陶瓷边缘4-2的间距之和为爬电距离;或者每个陶瓷覆铜板上表面的铜皮4-1距陶瓷边缘4-2的间距、以及每个焊接封装散热基座凸台5-2-1边沿距陶瓷边缘4-2之间的总距离为爬电距离。

48.所述高密度to247/to220分立器件集成功率模块,包括由多个to247功率管组成的功率模块、以及由多个to220功率管组成的功率模块,其特征在于:to247/to220功率管之间的排布间隙足够小、用以满足高密度功率的要求,to247功率管之间的排布间隙包括但不限于18mm,to220功率管之间的排布间隙包括但不限于12mm。

49.所述分立器件集成功率模块采用的高绝缘介质高散热性能材料,该高绝缘介质高散热性能材料包括但不限于陶瓷覆铜板、氧化铝陶瓷覆铜板、氮化铝陶瓷覆铜板。

50.一种分立器件集成功率模块焊接封装方法,其特征在于:包括以下步骤:

51.步骤一、进行陶瓷覆铜板4和焊接封装散热基座5-2的加工;

52.所述加工即为根据to247或to220封装位置设计焊接封装散热基座凸台5-2-1、以及小块陶瓷覆铜板4的尺寸;

53.步骤二、将当前各个功率管to247/to220、与当前功率管对应的小块陶瓷覆铜板3在高温t1下通过真空回流焊进行焊接,焊接后为a组件;

54.步骤三、将a组件与焊接封装散热基座5-2通过工装进行定位及固定,然后在低温t2下进行真空回流焊,焊接后为b组件,再进行清洗、干燥;

55.步骤四、焊接封装pcb板2-2进行除功率管以外的其他器件的焊接,焊接后pcb就变成了pcba;

56.步骤五、先将pcba与b组件螺钉组装,组装后通过波峰焊或选择性波峰焊完成焊接,形成组件c;

57.步骤六、将外壳1通过硅胶粘接到组件c上,然后在真空箱中对该功率模块注入灌封胶完成生产。

58.一种高密度to247/to220分立器件集成功率模块的分立器件集成功率模块的螺钉封装方法,其特征在于:包括以下步骤:

59.步骤一、进行陶瓷覆铜板3和螺钉封装散热基座5-1的加工;

60.所述加工即为根据to247或to220封装位置设计螺钉封装散热基座凸台5-1-1、以及小块陶瓷覆铜板4的尺寸;

61.步骤二、将当前各个小块陶瓷覆铜板3、与每块陶瓷覆铜板3对应的螺钉封装散热基座5-1上的螺钉封装散热基座凸台5-1-2进行真空回流焊,构成陶瓷覆铜板-散热基座半成品a组件,并清洗烘干;

62.步骤三、进行螺钉封装pcb板2-1与功率管3定位并波峰焊接,焊接后构成pcb-功率管b组件并清洗烘干;

63.步骤四、将a组件与b组件通过绝缘粒子套管防护的螺丝c紧固固定,在组装前在a组件的陶瓷覆铜板顶面涂敷导热膏,降低to247/to220封装与陶瓷覆铜板之间的接触热阻,同时紧固散热底座与pcb的固定螺丝,形成组件d;

64.步骤五、将外壳1通过硅胶粘接到组件d上,然后在真空箱中对该功率模块注入灌封胶完成生产。

65.需要强调的是,本发明所述的实施例是说明性的,而不是限定性的,因此本发明包括并不限于具体实施方式中所述的实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1