一种燃料电池气体扩散层及其制备方法和应用与流程

1.本发明涉及燃料电池领域,尤其涉及一种燃料电池气体扩散层及其制备方法和应用。

背景技术:

2.质子交换膜燃料电池(pemfc)是一种采用质子交换膜作为电解质,以pt/c为催化剂,以氢气为燃料,以空气或纯氧为氧化剂的低温燃料电池。考虑现在环境污染和能源问题严重,pemfc具有较高的功率密度、环境友好的优势使它有希望替代化石燃料作为应用于自动、固定和便携式设备的能量资源。膜电极(mea)是质子交换膜燃料电池系统至关重要的部分,它包括质子交换膜、催化层和气体扩散层(gdl)。

3.cn108878922a公开了一种燃料电池薄层化石墨烯气体扩散层及制备方法。在乙烯单体形成的超高分子量聚乙烯的过程中将石墨烯分散其中,能够较佳的使石墨烯分散于超高分子量聚乙烯。得到的基材强度高,可以实现超薄化进而降低了气体扩散层基材厚度。确保了薄层化后基材的良好强度和耐久性。

4.cn112724724a公开了一种燃料电池膜电极气体扩散层及其微孔层制备方法和应用。采用活性单体作为固化剂,在光引发剂作用下活性单体形成有机聚合物,将有机硅氧烷、碳材料均匀固化在支撑层外表面上,采用紫外光固化的过程,整个反应过程复杂,引发反应对环境的要求高,工艺成本高。

5.cn113113617a公开了一种膜电极、燃料电池气体扩散层及其制备方法,通过在微扎层聚料涂覆前对疏水碳纸进行真空预渗微孔层浆料处理,利用真空吸附力使微孔层浆料克服毛细压力渗入到疏水碳纸层中,进而部分碳粉填充在疏水碳纸表面的大孔中,由预渗处理带来的改变均有利于后续涂覆微孔层浆料与碳纸层形成良好的接触界面,增加两者的接触面积。接触面积的增加也可以使微孔层与疏水碳纸层之间的贴合更加牢固,有利于提高微孔层的抗水汽冲刷性能,也有利于提高气体扩散层的耐久性。但是并不能提高燃料电池气体扩散层的疏水性。

6.如何低成本大规模制备一种疏水性燃料电池气体扩散层是燃料电池的重要研究方向。

技术实现要素:

7.针对现有技术存在的不足,本发明的目的在于提供一种燃料电池气体扩散层及其制备方法和应用,通过所述制备方法可以提高气体扩散层的疏水性能,且将所述气体扩散层用于质子交换膜燃料电池能够提高燃料电池的电化学性能。

8.为达此目的,本发明采用以下技术方案:

9.本发明的目的之一在于提供一种燃料电池气体扩散层,所述气体扩散层包括基体层和位于基体层表面的微孔层。

10.所述微孔层的原料包括有机硅氧烷和石墨烯。

11.本发明中的有机硅氧烷在热处理条件下分解为分子量较小的物质,从而降低微孔层的表面张力,并与石墨烯形成微纳结构,且该微纳结构具有层状结构,其用于气体扩散层中能够提高气体扩散层的粗糙度和接触角,从而提高气体扩散层的疏水性能;气体扩散层用于质子交换膜燃料电池能够提高燃料电池的电化学性能,使其能够作用于燃料电池汽车中。

12.作为本发明优选的技术方案,所述基体层为碳纸层。

13.优选地,所述有机硅氧烷包括聚甲基硅氧烷。

14.优选地,所述微孔层的原料还包括有机溶剂。

15.优选地,所述有机溶剂包括四氢呋喃。

16.作为本发明优选的技术方案,按照质量分数计所述微孔层的原料为:3~10%有机硅氧烷、3~15%石墨烯、75~94%有机溶剂。

17.其中,所述有机硅氧烷的质量分数可以是3%、4%、5%、6%、7%、8%、9%或10%等,所述石墨烯的质量分数可以是3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%或15%等,所述有机溶剂的质量分数可以是75%、76%、77%、78%、79%、80%、81%、82%、83%、84%、85%、86%、87%、88%、89%、90%、91%、92%、93%或94%等,但不仅限于所列举的数值,上述各数值范围内其他未列举的数值同样适用。

18.优选地,按照质量分数计所述微孔层的原料为:5~8%有机硅氧烷、5~13%石墨烯、79~90%有机溶剂。

19.本发明的目的之二在于提供一种如目的之一所述的气体扩散层的制备方法,所述制备方法包括以下步骤:

20.(1)将有机硅氧烷、石墨烯以及有机溶剂混合,得到所述微孔层的前驱体;

21.(2)将所述微孔层的前驱体涂覆在基体层的一侧,通过固化得到所述气体扩散层。

22.作为本发明优选的技术方案,步骤(1)所述混合的方式为超声混合。

23.优选地,所述超声混合的频率为80~120khz,其中所述频率可以是80khz、85khz、90khz、95khz、100khz、105khz、110khz、115khz或120khz等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,进一步优选为90~110khz。

24.优选地,所述超声混合的功率密度为1.5-3.5w/cm2,其中所述功率密度可以是1.5w/cm2、2w/cm2、2.5w/cm2、3w/cm2或3.5w/cm2等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,进一步优选为2~3w/cm2;

25.优选地,所述超声混合的时间为20~75min,其中所述时间可以是20min、25min、30min、35min、40min、45min、50min、55min、60min、65min、70min或75min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,进一步优选为40~60min。

26.作为本发明优选的技术方案,步骤(2)所述涂覆的方式为刮涂和/或喷涂。

27.作为本发明优选的技术方案,步骤(2)所述固化的温度为130~220℃,其中所述温度可以是130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃或220℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,进一步优选为150~200℃。

28.优选地,所述固化的时间为10~80min,所述时间可以是10min、15min、20min、25min、30min、35min、40min、45min、50min、55min、60min、65min、70min、75min或80min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,进一步优选为30~

60min。

29.作为本发明优选的技术方案,所述制备方法包括以下步骤:

30.(1)将有机硅氧烷、石墨烯以及有机溶剂进行频率为80~120khz、功率密度为1.5-3.5w/cm2的超声混合20~75min,得到所述微孔层的前驱体;

31.(2)将所述微孔层的前驱体涂覆在支撑层的一侧,通过温度为130~220℃固化10~80min得到所述气体扩散层。

32.本发明的目的之三在于提供一种质子交换膜燃料电池,所述质子交换膜燃料电池包括目的之一所述的气体扩散层。

33.优选地,所述燃料电池还包括质子膜交换层和催化层。

34.本发明的目的之四在于提供一种目的之三所述的燃料电池气体扩散层的应用,所述质子交换膜燃料电池应用于燃料电池汽车领域。

35.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

36.与现有技术相比,本发明至少具有以下有益效果:

37.本发明中微孔层包括有机硅氧烷和石墨烯,有机硅氧烷在热处理条件下分解为分子量较小的物质,从而降低微孔层的表面张力,并与石墨烯形成微纳结构,其用于气体扩散层中能够提高气体扩散层的粗糙度和接触角,从而提高气体扩散层的疏水性能;气体扩散层用于质子交换膜燃料电池能够提高燃料电池的电化学性能,使其能够作用于燃料电池汽车中。

38.本发明中微孔层用于气体扩散层可以提高气体扩散层的粗糙度和接触角,其中接触角可以达到170℃,从而提高气体扩散层的疏水性能,气体扩散层用于质子交换膜燃料电池能够提高燃料电池的电化学性能。

具体实施方式

39.下面通过具体实施方式来进一步说明本发明的技术方案。

40.实施例1

41.本实施例提供一种气体扩散层的制备方法:

42.将6.5g聚甲基硅氧烷和9g石墨烯加入到84.5g四氢呋喃中,机械搅拌,以频率为100khz、功率密度为2.5w/cm2的超声混合50min形成均匀的悬浊液,而后在疏水处理的碳纸的一侧表面刮涂悬浊液直至碳材料的担载量为1mg/cm2,自然晾干,置于干燥箱中,在180℃下烧结10min,得到气体扩散层。

43.实施例2

44.本实施例提供一种气体扩散层的制备方法:

45.将3g聚甲基硅氧烷和3g石墨烯加入到94g四氢呋喃中,机械搅拌,以频率为80khz、功率密度为1.5w/cm2的超声混合75min形成均匀的悬浊液,而后在疏水处理的碳纸的一侧表面刮涂悬浊液直至碳材料的担载量为1mg/cm2,自然晾干,置于干燥箱中,在150℃下烧结30min,得到气体扩散层。

46.实施例3

47.本实施例提供一种气体扩散层的制备方法:

48.将10g聚甲基硅氧烷和15g石墨烯加入到75g四氢呋喃中,机械搅拌,以频率为120khz、功率密度为3.5w/cm2的超声混合40min形成均匀的悬浊液,而后在疏水处理的碳纸的一侧表面刮涂悬浊液直至碳材料的担载量为1mg/cm2,自然晾干,置于干燥箱中,在130℃下烧结80min,得到气体扩散层。

49.实施例4

50.本实施例提供一种气体扩散层的制备方法:

51.将8g聚甲基硅氧烷和13g石墨烯加入到79g四氢呋喃中,机械搅拌,以频率为110khz、功率密度为3w/cm2的超声混合20min形成均匀的悬浊液,而后在疏水处理的碳纸的一侧表面刮涂悬浊液直至碳材料的担载量为1mg/cm2,自然晾干,置于干燥箱中,在200℃下烧结60min,得到气体扩散层。

52.实施例5

53.本实施例提供一种气体扩散层的制备方法:

54.将5g聚甲基硅氧烷和5g石墨烯加入到90g四氢呋喃中,机械搅拌,以频率为90khz、功率密度为2w/cm2的超声混合60min形成均匀的悬浊液,而后在疏水处理的碳纸的一侧表面刮涂悬浊直至碳材料的担载量为1mg/cm2,自然晾干,置于干燥箱中,在220℃下烧结45min,得到气体扩散层。

55.实施例6

56.本实施例将聚甲基硅氧烷替换为聚二甲基硅氧烷,其他条件均与实施例1相同。

57.实施例7

58.本实施例将聚甲基硅氧烷替换为a,w-二羟基聚硅氧烷,其他条件均与实施例1相同。

59.对比例1

60.本对比例将石墨烯替换为活性炭黑,其他条件均与实施例1相同。

61.对比例2

62.本对比例将石墨烯替换为乙炔黑,其他条件均与实施例1相同。

63.对比例3

64.本对比例将石墨烯替换为石墨粉,其他条件均与实施例1相同。

65.对比例4

66.本对比例将石墨烯替换为碳纳米管,其他条件均与实施例1相同。

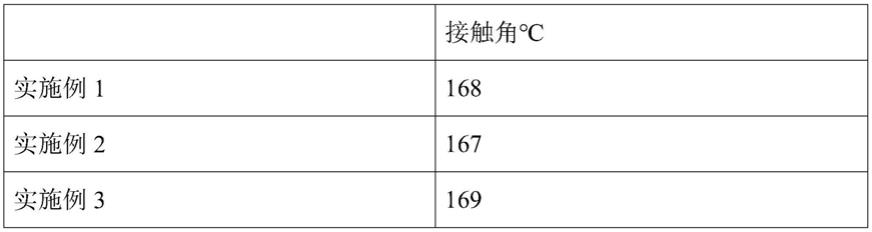

67.对实施例1-7和对比例1-4进行接触角测试,,所述接触角采用dsa25型接触角测试仪进行测试。其测试结果如表1所示。

68.表1

[0069][0070][0071]

通过上述结果可以看到,实施例1-5与实施例6和实施例7相比,将聚甲基硅氧烷替换为其他的有机硅氧烷,测试接触角后发现,本发明中采用的有机硅氧烷可以达到最佳的接触角。实施例1与对比例1-4相比,将石墨烯替换为其他的碳纳米材料,可以看到石墨烯达到的效果最好。

[0072]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1