微同轴传输结构及其制备方法、电子设备与流程

1.本技术涉及芯片封装技术领域,尤其涉及一种微同轴传输结构及其制备方法、电子设备。

背景技术:

2.随着芯片技术的发展,基于硅通孔(through silicon via,tsv)技术的封装技术具有广阔的应用前景。目前,一种制备硅通孔结构的方案是使用博世bosch深孔干法刻蚀方法,在硅片上进行深孔刻蚀,刻蚀完成后使用酸或者碱性溶液对硅深孔侧壁进行修饰刻蚀,保证其侧壁的粗糙度控制在一定的范围内;再使用磁控溅射的方法在硅通孔的侧壁上沉积一层钛或者氮化钛薄膜,作为种子层金属扩散的阻挡层和黏附层,然后再在黏附层上使用磁控溅射的方法沉积种子层铜薄膜,在种子层上使用电镀的方法进行填充金属铜柱形成导电通路;在电镀完成后,将导电铜柱研磨平整(达到一定的设定规格spec范围),然后将器件bonding在硅通孔上。

3.上述方法存在的问题是:制备得到的硅通孔结构的微同轴传输线缆存在传输带宽窄的问题,在传输高频信号时容易出现信号辐射损失严重等现象。

技术实现要素:

4.本发明提供了一种微同轴传输结构及其制备方法、电子设备,以解决或者部分解决目前基于硅通孔的微同轴线缆结构存在的传输带宽窄,信号传输耗散以及辐射损失高的技术问题。

5.为解决上述技术问题,根据本发明一个可选的实施例,提供了一种微同轴传输结构,包括:

6.衬底;

7.金属导体,沿厚度方向贯穿所述衬底设置;

8.绝缘层,环绕所述金属导体设置;

9.金属屏蔽层,环绕所述绝缘层设置;

10.阻挡层,环绕所述金属屏蔽层设置。

11.可选的,所述衬底的厚度不低于200微米。

12.可选的,所述金属屏蔽层的材质为单质金属或合金;所述单质金属为铜,银,金,铝,锌,铁,锡,铂中的其中一种,所述合金包括铜合金,银合金,金合金,铝合金,锌合金,铁合金,锡合金,铂合金中的至少一种。

13.可选的,所述金属屏蔽层的宽度不低于10纳米。

14.可选的,所述绝缘层的材质为二氧化硅,氮化硅,二氧化硅与氮化硅的复合材料,氮氧化硅与氮化硅的复合材料中的至少一种。

15.进一步的,所述绝缘层的宽度不低于50纳米。

16.可选的,所述阻挡层的材质为氮化硅,氮化钛,氮化钽中的至少一种。

17.可选的,所述阻挡层的宽度不低于50纳米。

18.根据本发明另一个可选的实施例,提供了一种微同轴传输结构的制备方法,包括:

19.在衬底的第一表面上形成盲孔;

20.在所述盲孔的侧壁上形成阻挡层;

21.在所述阻挡层的表面形成金属屏蔽层;

22.在所述金属屏蔽层的表面形成绝缘层;

23.在所述绝缘层的表面形成金属导体,并对所述衬底的第二表面进行减薄,直至露出所述金属导体;所述第二表面是所述第一表面的相对面。

24.可选的,所述阻挡层,所述金属屏蔽层和所述绝缘层通过原子沉积方法形成。

25.根据本发明又一个可选的实施例,提供了一种电子设备,所述电子设备使用上述技术方案中任一种所述的微同轴传输结构。

26.通过本发明的一个或者多个技术方案,本发明具有以下有益效果或者优点:

27.本发明提供了一种微同轴传输结构,通过在衬底的通孔结构内形成金属屏蔽层,实现对于射频信号的屏蔽,以在传输高频信号时减少耗散和辐射损失,从而提高传输带宽;由于是屏蔽层是金属导体,因此还需要在衬底与金属屏蔽层之间形成阻挡层,以阻挡屏蔽层金属离子的扩散;而金属屏蔽层与金属导体之间设置绝缘层,是为了保障金属屏蔽层正常发挥信号屏蔽作用,同时也能够阻止金属导体离子的扩散;故而,本实施例提供的微同轴传输结构能够减少高频信号的传输耗散和辐射损失,从而提高传输带宽。

28.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

29.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

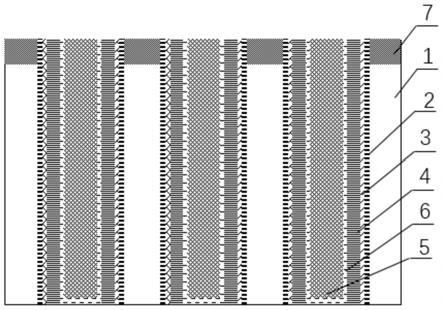

30.图1示出了根据本发明一个实施例的微同轴传输结构的剖面示意图;

31.图2示出了根据本发明一个实施例的微同轴传输结构的制备方法流程图;

32.图3示出了根据本发明另一个实施例的在衬底上形成二氧化硅膜的剖面示意图;

33.图4示出了根据本发明另一个实施例的在二氧化硅层上涂覆光刻胶的剖面示意图;

34.图5示出了根据本发明另一个实施例的对光刻胶显影后的剖面示意图;

35.图6示出了根据本发明另一个实施例的刻蚀二氧化硅后的剖面示意图;

36.图7示出了根据本发明另一个实施例的去掉光刻胶后的剖面示意图;

37.图8示出了根据本发明另一个实施例的深孔刻蚀后的剖面示意图;

38.图9示出了根据本发明另一个实施例的沉积氮化硅阻挡层后的剖面示意图;

39.图10示出了根据本发明另一个实施例的沉积铜屏蔽层后的剖面示意图;

40.图11示出了根据本发明另一个实施例的沉积氮化硅绝缘层后的剖面示意图;

41.图12示出了根据本发明另一个实施例的沉积种子层后的剖面示意图;

42.图13示出了根据本发明另一个实施例的填充金属导体后的剖面示意图;

43.图14示出了根据本发明另一个实施例的与设备键合后的微同轴传输结构的剖面示意图;

44.附图标记说明:

45.1、衬底;2、阻挡层;3、金属屏蔽层;4、绝缘层;5、金属导体;6、导体金属种子层;7、二氧化硅层。

具体实施方式

46.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。除非另有特别说明,本发明中用到的各种设备等,均可通过市场购买得到或者可通过现有方法制备得到。

47.在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

48.在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。

49.研究表明,目前基于硅通孔tsv技术的微同轴传输结构,其传输带宽低的主要原因在于缺少屏蔽作用,在传输频率高的信号时容易出现严重的信号辐射损失。

50.为了解决目前基于硅通孔的微同轴线缆结构存在的传输带宽窄,信号传输耗散以及辐射损失高的技术问题,在一个可选的实施例中,如图1所示,提供了一种微同轴传输结构,包括:

51.衬底1;

52.金属导体5,沿厚度方向贯穿所述衬底1设置;

53.绝缘层4,环绕所述金属导体5设置;

54.金属屏蔽层3,环绕所述绝缘层4设置;

55.阻挡层2,环绕所述金属屏蔽层3设置。

56.具体的,衬底的厚度方向,是指垂直衬底的正面或背面的高度方向。衬底的正面通常是进行刻蚀的衬底表面,而衬底背面则是衬底正面的相对面。相对面是指不相邻的表面,如对于立方体来说,底面和顶面就是一对相对面。

57.本实施例提供的微同轴传输结构,其原理是:通过在衬底1的通孔结构内形成金属屏蔽层3,实现对于射频信号的屏蔽,以在传输高频信号时减少耗散和辐射损失,从而提高传输带宽;由于是屏蔽层是金属导体,因此还需要在衬底1与金属屏蔽层3之间形成阻挡层

2,以阻挡屏蔽层金属离子的扩散;而金属屏蔽层3与金属导体5之间设置绝缘层4,是为了保障金属屏蔽层3正常发挥信号屏蔽作用,同时也阻止金属导体5离子的扩散;故而,本实施例提供的微同轴传输结构能够减少高频信号的传输耗散和辐射损失,从而提高传输带宽。

58.另一方面,上述微同轴传输结构只需要在衬底1上开一个通孔结构,然后金属屏蔽层3与负责信号传输的金属导体5位于同一个通孔内,还具有结构简单的优点。

59.在一些可选的实施例中,所述衬底1可以使用硅衬底,蓝宝石衬底或玻璃衬底,优选硅衬底,与硅通孔技术相关的工艺路线成熟。

60.对于硅衬底来说,本实施例提供的微同轴传输结构是基于厚硅制作的,作为硅衬底的硅片厚度在200μm(微米)以上。对于超过200μm的硅通孔传输结构,常用的硅通孔工艺会变得不再适用。例如,目前有方案基于离子注入方法进行重掺杂,以形成硅通孔结构的屏蔽层,然而,典型的离子注入工艺参数的能量为5~200kev,剂量约为10

11

~10

16

cm2。注入深度只能达到10纳米~10微米,故而无法在厚度超过200微米的厚硅片上形成所需要的屏蔽层。为了在厚硅片的通孔内形成致密性好,台阶覆盖率高的薄膜,本实施例使用原子层沉积ald方法形成所需要的绝缘层薄膜,金属屏蔽层薄膜和阻挡层薄膜。原子层沉积方法的优点在于其尤其适用于衬底厚度较大的微同轴结构,无论在衬底表面还是深孔侧壁均能进行镀膜处理,其侧壁的膜质和膜厚与衬底表面的膜质和膜厚相当,台阶覆盖率达到100%,膜层致密性非常优秀,应力可调等特点,综合性能优于溅射沉积镀膜,其机台的种类少,相应设备成本相对比较低。

61.在一些可选的实施例中,所述阻挡层2的材质为氮化硅(si3n4),氮化钛(tin),氮化钽(tan)中的至少一种。阻挡层2用于防止金属屏蔽层3中的金属离子扩散,其宽度应当不低于50纳米,如可选宽度为50纳米,60纳米,80纳米或100纳米;此处的宽度,是指阻挡层2在水平方向上的尺度,水平方向垂直于衬底厚度方向,也可以用阻挡层2的厚度进行描述。

62.在一些可选的实施例中,金属屏蔽层3的材质为铜,银,金,铝,锌,铁,锡,铂的单质金属或合金中的至少一种。金属屏蔽层3与金属导体5的材质可以相同,也可以不同。考虑到屏蔽效果和材料、工艺成本,优选金属铜作为金属屏蔽层3。进一步的,为了良好的发挥信号屏蔽,提高传输带宽的作用,所述金属屏蔽层3的宽度不低于10纳米,如可选宽度为10纳米,15纳米,20纳米,30纳米等;此处的宽度,是指金属屏蔽层3在水平方向上的尺度,水平方向垂直于衬底厚度方向,也可以用金属屏蔽层3的厚度进行描述。

63.在一些可选的实施例中,绝缘层4可以使用各类绝缘材料。考虑到常用铜作为金属导体5,绝缘层4在进行电绝缘的同时还需要阻挡铜离子的扩散,因此绝缘层4可选材质为二氧化硅,氮化硅,二氧化硅与氮化硅的复合材料,氮氧化硅与氮化硅的复合材料中的至少一种。为了良好的发挥绝缘的阻挡的作用,绝缘层4的宽度应当不低于50纳米,如可选宽度为50纳米,60纳米,80纳米或100纳米。若是单层膜结构,如氧化硅,则单层宽度不低于50纳米;若是复合膜结构,如氧化硅与氮化硅复合,则复合膜的总宽度不低于50纳米;此处的宽度,是指绝缘层4在水平方向上的尺度,水平方向垂直于衬底的厚度方向,也可以用绝缘层4的厚度进行描述。

64.在一些可选的实施例中,金属导体5可以使用良导体金属,如镍、铁、铜、铝、铂、金、钯、钛、钽、钨、锌、银、锡等单质金属或合金,合金种类包括二元合金,三元合金等。优选铜金属,具有良好的导电率的同时兼具成本和制备优势。考虑到金属导体5通常采用电镀方法制

备,可以在绝缘层4上通过沉积方法制备导体金属种子层6,导体金属种子层6的宽度应不低于30纳米,如可选宽度为30纳米,40纳米,50纳米等;此处的宽度,是指导体金属种子层6在水平方向上的尺度,水平方向垂直于衬底的厚度方向,也可以用导体金属种子层6的厚度进行描述。

65.另一方面,传统的硅通孔同轴电缆传输技术,其基于的硅片较薄,硅通孔深度较浅,大部分硅通孔深度分布在10μm以下。而深度较浅的深孔刻蚀方法简单,黏附层,隔离层,绝缘层,屏蔽层等膜层镀膜方法选择性多种多样,并且工艺简单。例如,孔深度小于10μm的硅通孔结构通常使用传统固定参数bosch刻蚀方法,其黏附层,种子层也可以使用传统的物理气相沉积中的磁控溅射法形成,也通常使用重掺杂的硅作为绝缘层使用。但是由于硅通孔的深度增加,上述传统方法在制备种子层,阻挡层,黏附层,绝缘层时,无法满足≥200μm的深孔要求,如采用磁控溅射方法,将产生侧壁沉积均匀性差,薄膜致密性低的问题,如此加剧了信号的传输损耗。

66.基于此,在另一个可选的实施例中,如图2所示,提供了一种微同轴传输结构的制备方法,包括:

67.s101:在衬底的第一表面上形成盲孔;具体的,可以选用硅衬底,玻璃衬底或蓝宝石衬底;第一表面是指进行刻蚀操作的衬底表面,通常也称之为衬底正面。

68.形成盲孔的方法可以是刻蚀方法:首先在衬底的正面形成二氧化硅层,可以采用电镀方法或化学沉积方法,在衬底的正面形成所需厚度的二氧化硅层;然后通过第一刻蚀方法,在所述二氧化硅层上形成具有预设图案的空缺区域,所述空缺区域的底部露出所述衬底;再通过第二刻蚀方法,在所述空缺区域内的所述衬底上形成盲孔。

69.其中,第一刻蚀方法可以采用干法刻蚀,如反应离子刻蚀或等离子体刻蚀方法刻蚀二氧化硅,从而在衬底上形成一种二氧化硅覆盖的新型硬质mask;第二刻蚀方法可采用深孔刻蚀技术,如博世bosch深孔可变参数法进行高深宽比孔刻蚀,刻蚀深度小于硅片厚度;刻蚀宽度,即盲孔直径可以是10~100微米。

70.s102:在所述盲孔的侧壁上形成阻挡层;

71.具体的,利用原子层沉积技术,在盲孔的内壁和二氧化硅表面沉积一层阻挡层薄膜。阻挡层薄膜的材质可以是氮化硅,氮化钛,氮化钽中的至少一种。阻挡层的厚度不低于50纳米。

72.s103:在所述阻挡层的表面形成金属屏蔽层;

73.具体的,利用原子层沉积技术在阻挡层的表面沉积一层金属薄膜作为信号屏蔽层使用,屏蔽层厚度不低于10纳米。金属屏蔽层可选材质为铜,银,金,铝,锌,铁,锡,铂的单质金属或合金中的至少一种。

74.s104:在所述金属屏蔽层的表面形成绝缘层;

75.具体的,利用原子层沉积技术在金属屏蔽层上沉积一层绝缘层,其作用是作用为金属屏蔽层和导电金属之间的层间绝缘,同时阻挡金属离子扩散。绝缘层可采用能够通过原子层沉积技术沉积的各种绝缘材料,优选材质为二氧化硅,氮化硅,二氧化硅与氮化硅的复合材料,氮氧化硅与氮化硅的复合材料中的至少一种。绝缘层的厚度不低于50纳米,若是二氧化硅或氮化硅的单层膜,则单层膜厚度不低于50纳米;若是复合膜,则复合膜层的总厚度不低于50纳米。

76.s105:在所述绝缘层的表面形成金属导体,并对所述衬底的第二表面进行减薄,直至露出所述金属导体;所述第二表面是所述第一表面的相对面。

77.具体的,可以首先通过原子层沉积方法,在所述绝缘层的表面形成导体金属种子层;通过在绝缘层上沉积一层金属导体薄膜,其厚度不低于30纳米,作为形成金属导体的种子层。

78.接下来利用所述导体金属种子层,在所述盲孔的剩余空间内形成金属导体;可采用电镀方法或化学沉积方法,在所述导体金属种子层上形成金属导体,导体金属可以是镍、铁、铜、铝、铂、金、钯、钛、钽、钨、锌、银、锡等单质金属或镍、铁、铜、铝、铂、金、钯、钛、钽、钨、锌、银、锡的合金材料。

79.在形成金属导体后,可以使用研磨方法,如化学机械研磨方法先将衬底表面的种子层、绝缘层、屏蔽层、阻挡层去除掉,然后在第二表面,即衬底背面进行减薄,直至暴露出导体金属种子层。待减薄完成后微同轴结构基本完成,之后可以将使用的设备device进行bongding,连接到微同轴结构上进行使用。

80.在上述方案中,采用原子层沉积ald技术形成阻挡层,屏蔽层,绝缘层和导体金属种子层,其优点在于对于厚衬底,如≥200微米,原子层沉积技术无论在衬底表面还是深孔侧壁均能进行镀膜处理,其侧壁的膜质和膜厚与衬底表面的膜质和膜厚相当,台阶覆盖率达到100%,膜层致密性非常优秀,应力可调等特点,综合性能优于溅射沉积镀膜,其机台的种类少,相应设备成本相对比较低。

81.为了直观的说明上述方案,结合厚度大于200微米的硅通孔微同轴传输结构进行进一步的说明:

82.步骤1:提供一超厚硅片作为衬底1,硅片厚度》200μm;

83.步骤2:在硅片上镀一层二氧化硅层7,如图3所示;

84.步骤3:在二氧化硅层7上涂敷pr光刻胶,如图4所示;

85.步骤4:使用曝光机进行曝光,曝出所需要的形状后进行显影,如图5所示;然后使用反应离子刻蚀法对显影出来的二氧化硅进行刻蚀,如图6所示;

86.步骤5:二氧化硅刻蚀完成后,对多余的光刻胶进行剥离,形成一种以二氧化硅覆盖的新型硬质mask,如图7所示;

87.步骤6:将硅片放置于深反应离子刻蚀机内部,使用bosch深孔可变参数法进行高深宽比孔刻蚀,刻蚀深度小于硅片厚度,刻蚀宽度(即孔直径)在10~100微米,得到硅深孔结构,如图8所示;

88.步骤7:采用原子层沉积技术,在硅深孔内部和硅表面沉积一层氮化硅薄膜,薄膜厚度大于50纳米,用作阻挡层2,如图9所示;阻挡层2的作用在于阻挡信号屏蔽层的铜离子扩散;

89.步骤8:采用原子层沉积技术,在阻挡层2:氮化硅上镀一层铜薄膜作为信号屏蔽的金属屏蔽层3,如图10所示;

90.步骤9:采用原子层沉积技术,在金属屏蔽层3上镀一层氮化硅薄膜作为屏蔽层与种子层之间的绝缘层4,如图11所示;绝缘层4厚度大于50nm;

91.步骤10:采用原子层沉积技术,在氮化硅膜层上镀一层铜薄膜,作为电镀铜的导体金属种子层6使用,如图12所示;种子层厚度大于30纳米;

92.步骤11:采用电镀方法,在硅深孔内填充铜形成金属导体5,作为导电及传输信号的作用,如图13所示;

93.步骤12:电镀完毕,分别使用不同的化学机械研磨方法将硅片表面的导体金属种子层6、绝缘层4、金属屏蔽层5、阻挡层2去除掉;然后再使用化学机械研磨的方法在衬底1的背面减薄,直到导体金属种子层6暴露出来,得到如图1所示的微同轴传输线缆;

94.步骤13:待减薄完成后微同轴传输结构基本完成,之后可以将使用的设备device键合(bonding)到微同轴结构上进行使用,如图14所示;图14示出了一种在衬底上形成3个微同轴传输结构的示意图,每个微同轴传输结构分别bonding一个设备或装置进行工作。

95.总的来说,本实施例提供了一种微同轴传输结构的制备方法,通过原子层沉积技术沉积阻挡层,以阻挡屏蔽层中的金属离子扩散;之后在阻挡层上使用原子层沉积技术沉积一层金属屏蔽层;然后在屏蔽层外侧使用原子层沉积技术形成绝缘层,再使用原子层沉积技术在绝缘层外侧形成导体金属种子层;上述方案的优点在于原子层沉积技术无论在衬底表面还是深孔侧壁均能进行镀膜处理,其侧壁的膜质和膜厚与衬底表面的膜质和膜厚相当,台阶覆盖率达到100%,膜层致密性非常优秀,应力可调等特点,综合性能优于溅射沉积镀膜;并且原子层沉积的机台种类少,相应设备成本相对较低。

96.基于前述实施例相同的发明构思,在又一个可选的实施例中,提供了一种电子设备,所述电子设备使用前述技术方案中的微同轴传输结构。

97.由于本实施例所介绍的电子设备为使用本发明实施例中微同轴传输结构的电子设备,故而基于本技术实施例中所介绍的微同轴传输结构,本领域所属技术人员能够了解本实施例的电子设备的具体实施方式以及其各种变化形式,所以在此对于该电子设备如何使用本技术实施例中的微同轴传输结构方面不再详细介绍。只要本领域所属技术人员实施本技术实施例中微同轴传输结构的电子设备,都属于本技术所欲保护的范围。

98.通过本发明的一个或者多个实施例,本发明具有以下有益效果或者优点:

99.本发明提供了一种微同轴传输结构及其制备方法,通过在衬底的通孔结构内形成金属屏蔽层,实现对于射频信号的屏蔽,以在传输高频信号时减少耗散和辐射损失,从而提高传输带宽;由于是屏蔽层是金属导体,因此还需要在衬底与金属屏蔽层之间形成阻挡层,以阻挡屏蔽层金属离子的扩散;而金属屏蔽层与金属导体之间设置绝缘层,是为了保障金属屏蔽层正常发挥信号屏蔽作用,同时也能够阻止金属导体离子的扩散;故而,本实施例提供的微同轴传输结构能够减少高频信号的传输耗散和辐射损失,从而提高传输带宽。

100.在以上的描述中,对于各层的构图、刻蚀等技术细节并没有做出详细的说明。但是本领域技术人员应当理解,可以通过各种技术手段,来形成所需形状的层、区域等。另外,为了形成同一结构,本领域技术人员还可以设计出与以上描述的方法并不完全相同的方法。另外,尽管在以上分别描述了各实施例,但是这并不意味着各个实施例中的措施不能有利地结合使用。

101.尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

102.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围

之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1