一种组合电感生产设备的制作方法

1.本发明涉及自动化设备技术领域,特别涉及一种组合电感生产设备。

背景技术:

2.电感属于一种电路元器件,可采用线圈绕制在磁芯上制成,而上述动作涉及上料、线圈两端引脚多次折弯、下料等,工序繁多,现有制备方法中,为降低设备投入成本,常采用半自动化加工,在引脚折弯的过程中,人为因素不可控,进而也导致效率及成品率得不到保障;而若采用全自动化制备,也常出现机械压折导致产品被折断的情况,其工作有效性不强,因此本发明研制了一种组合电感生产设备,以解决现有技术中存在的问题,经检索,未发现与本发明相同或相似的技术方案。

技术实现要素:

3.本发明目的是:提供一种组合电感生产设备,以解决现有技术中工作效率及成品率得不到保障的问题。

4.本发明的技术方案是:一种组合电感生产设备,包括:

5.环流传送机构,用于置放周转治具,并供周转治具流转;所述环流传送机构包括满料传送段及空料传送段,所述周转治具在满料传送段上运动时,内部装填有物料,在空料传送段上运动时,内部无物料;

6.第一上料机构,对应设置于满料传送段起始端,用于将组成电感的磁芯上料至周转治具内;

7.第二上料机构,对应设置于满料传送段起始端,用于将组成电感的线圈上料至周转治具内,并完成与磁芯的初步组合;

8.压折机构,设置于满料传送段任意位置处,并供满料传送段贯穿设置,所述压折机构用于压折线圈端部引脚,并将引脚包覆于磁芯外部。

9.优选的,所述压折机构包括第一压折组件,实现引脚由磁芯上方贴合磁芯外壁向下折弯;第二压折组件,实现引脚贴合磁芯底面沿水平方向折弯;第三压折组件,实现引脚末端由磁芯下方贴合磁芯另一侧外壁向上折弯;整形组件,将引脚末端折弯结构处做进一步压合整形。

10.优选的,所述第一压折组件包括设置在满料传送段上方的第一压线包柱及第一压折板、设置在满料传送段下方的裁切件;所述第二压折组件包括设置在满料传送段上方的第二压线包柱、设置在满料传送段下方的第二压折板;所述第三压折组件包括设置在满料传送段上方的第三压线包柱、设置在满料传送段下方的第三压折板;所述整形组件包括设置在满料传送段上方的第四压线包柱、设置在满料传送段下方的整形板;所述第一压线包柱、第一压折板、第二压线包柱、第三压线包柱、第四压线包柱的升降运动通过气缸进行驱动;所述第二压折板、第三压折板及整形板的升降及前后运动也通过气缸进行驱动。

11.优选的,所述第一压线包柱、第二压线包柱、第三压线包柱及第四压线包柱均通过

与气缸连接的板件进行安装,分别插设在对应的板件内,并可沿竖直方向伸缩,上端连接有缓冲弹簧;所述第一压线包柱与第二压线包柱受压缓冲弹簧的过程中无限位,所述第三压线包柱与第四压线包柱受压缓冲弹簧的过程中具有限位。

12.优选的,所述第三压线包柱下端侧边固定有向下延伸的抵料片,所述抵料片抵设在引脚第三次压折时的折弯处。

13.优选的,所述周转治具沿环流传送机构的运动路径构成一矩形结构,其中对应的所述满料传送段上具有磁芯上料工位、线圈上料工位、一折工位、二折工位、三折工位、整形工位、下料工位、缓存工位;所述周转治具在各工位间的转移采用拨料件和/或吸盘受驱动执行

14.优选的,所述周转治具侧边设置有弧形凹腔,所述整形工位与下料工位之间的满料传送段侧边设置有限位件,所述限位件包括与弧形凹腔配合的滚轮,以及可伸缩的导杆;所述限位件对当前位置的周转治具进行限位时,其他工位处均对齐设置有周转治具。

15.优选的,所述第一上料机构对应磁芯上料工位设置,包括振动料盘及第一吸取组件;所述第二上料机构对应线圈上料工位设置,包括传送组件及第二吸取组件;所述第一吸取组件及第二吸取组件在三维空间内的运行均采用直线模组进行驱动。

16.优选的,所述振动料盘终端设置有组合载料平台,用于排列放置供第一吸取组件一次性吸取的若干磁芯;所述组合载料平台可沿垂直于振动料盘终端方向运动,并通过可定点下料的吸嘴将振动料盘上的磁芯转移至组合载料平台上。

17.优选的,所述传送组件包括平行设置的上料带和下料带,所述上料带用于传送装有线圈的线圈治具,并在末端供第二吸取组件将单个线圈治具上的所有线圈一次性取走;所述下料带用于传送空的线圈治具,所述线圈治具由上料带末端至下料带起始端的运动,通过气缸进行推动。

18.与现有技术相比,本发明的优点是:

19.本发明用于完成电感的制备,即实现线圈绕设在磁芯上,过程中涉及磁芯的上料,线圈的上料,线圈引脚三次折弯并包覆于磁芯外侧,成品下料等,全自动化制备有效保证了工作效率;同时合理的压折机构的设置,降低线圈引脚折弯过程中磁芯被折断的风险,进一步提高成品率。

附图说明

20.下面结合附图及实施例对本发明作进一步描述:

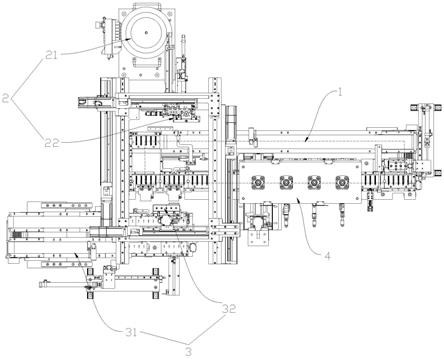

21.图1为本发明所述的一种组合电感生产设备的俯视图;

22.图2为本发明所述环流传送机构、第一上料机构、第二上料机构、压折机构的俯视图;

23.图3为本发明所述环流传送机构的俯视图;

24.图4为本发明所述环流传送机构偏向磁芯上料工位及线圈上料工位一侧的局部结构示意图;

25.图5为本发明所述第一上料机构中的振动料盘及组合载料平台的结构示意图;

26.图6为本发明所述第二上料机构中的传送组件的结构示意图;

27.图7为本发明所述磁芯及线圈未组合前的结构示意图;

28.图8为本发明所述磁芯及线圈在线圈上料工位初步组合时的结构示意图;

29.图9为本发明所述第一吸取组件及第二吸取组件的设置结构俯视图;

30.图10为本发明所述压折机构的结构示意图;

31.图11为本发明所述压折机构的剖视图;

32.图12为本发明所述裁切件的结构示意图;

33.图13为本发明所述第一压线包柱及第一压折板的侧视图;

34.图14为本发明所述磁芯及线圈在周转治具内,经第一压折板完成第一次压折后的侧视图;

35.图15为本发明所述第二压折组件的侧视图;

36.图16为本发明所述磁芯及线圈在周转治具内,经第二压折板完成第二次压折后的侧视图;

37.图17为本发明所述第三压折组件的侧视图;

38.图18为本发明所述第三压线包柱下端的局部放大示意图;

39.图19为本发明所述磁芯及线圈在周转治具内,经第三压折板完成第三次压折后的侧视图;

40.图20为本发明所述整形组件的侧视图;

41.图21为本发明所述视觉检测机构的俯视图。

42.其中:

43.01、磁芯,02、线圈,03、引脚;

44.1、环流传送机构;

45.11、磁芯上料工位,12、线圈上料工位,121、导向槽,13、一折工位,14、二折工位,15、三折工位,16、整形工位,17、下料工位,18、缓存工位;

46.1a/1b/1c/1d、拨料件,1e、吸盘;

47.2、第一上料机构;

48.21、振动料盘,22、第一吸取组件,23、组合载料平台,231、吸嘴;

49.3、第二上料机构;

50.31、传送组件,311、上料带,312、下料带,32、第二吸取组件;

51.4、压折机构;

52.40、板件,400、缓冲弹簧;

53.41、第一压折组件,411、第一压线包柱,412、第一压折板,413、裁切件,4131、裁刀,4132、裁刀套;

54.42、第二压折组件,421、第二压线包柱,422、第二压折板;

55.43、第三压折组件,431、第三压线包柱,4311、抵料片,432、第三压折板;

56.44、整形组件,441、第四压线包柱,442、整形板;

57.5、视觉检测机构;

58.51、第三吸取组件,52、定位载台,53、相机组合。

具体实施方式

59.下面结合具体实施例,对本发明的内容做进一步的详细说明:

60.如图1、图2所示,一种组合电感生产设备,包括环流传送机构1、第一上料机构2、第二上料机构3、压折机构4及视觉检测机构5,用于实现磁芯01及线圈02(构成电感的元器件)上料至周转治具内,并随周转治具完成压折,最后成品从周转治具内下料,空的周转治具回流;关于上述各机构更详细的说明如下:

61.其一,环流传送机构1;

62.如图3所示,环流传送机构1用于置放周转治具,并供周转治具流转,且周转治具沿环流传送机构1的运动路径构成一矩形;环流传送机构1包括满料传送段及空料传送段,其中,空料传送段即图示中粗虚线a所经过的路径,其采用传送带对周转治具进行传送,周转治具在空料传送段上运动时,内部无物料;除空料传送段以外的均为满料传送段,周转治具在满料传送段上运动时,内部装填有物料,满料传送段上具有磁芯上料工位11、线圈上料工位12、一折工位13、二折工位14、三折工位15、整形工位16、下料工位17、缓存工位18,周转治具在满料传送段直线形的路段上一一贴合运动;需要注意的是,周转治具在缓存工位18上时,内部已无成品,因为成品在下料工位17已被取出,因此该缓存工位18属于一个过渡型的工位,也可归列为空料传送段的组成部分。

63.本实施例中,周转治具侧边设置有弧形凹腔,整形工位16与下料工位17之间的满料传送段侧边设置有限位件101,限位件101包括与弧形凹腔配合的滚轮,以及可伸缩的导杆,导杆外侧套设有弹簧;滚轮始终随周转治具外壁贴合运动,当限位件101对当前位置的周转治具进行限位时,其他工位处均对齐设置有周转治具,防止周转治具停留错位,后续动作无法有效执行;作为进一步的优化,本实施例中,整形工位16与下料工位17之间仅设置一个供周转治具放置的工位。

64.周转治具在各工位间的转移采用拨料件和/或吸盘受驱动执行:(1)空料传送段末端至磁芯上料工位11的转移,采用气缸驱动拨料件1a完成,该结构设置在空料传送段末端侧边;(2)磁芯上料工位11至线圈上料工位12的转移,采用气缸驱动拨料件1b完成,该结构与后续的直线模组组合安装,参考图9所示;(3)线圈上料工位12至下料工位17之间的多次转移,采用气缸驱动拨料件1c完成,每次仅转移一个工位,即一个周转治具的长度,如图4所示,该气缸驱动结构设置在线圈上料工位12下方,线圈上料工位12对应的满料传送段上设置有供拨料件贯穿的导向槽121,进而实现对周转治具的拨动;周转治具在整条直线路段的位移,均采用该同一气缸驱动结构进行驱动;(4)下料工位17至缓存工位18的转移,采用气缸驱动拨料件1d完成,该结构设置于满料传送段末端;(5)缓存工位18至空料传送段起始端的转移,采用吸盘1e与气缸组合执行,吸盘1e吸附周转治具,并通过气缸驱动转移至空料传送段起始端。

65.其二,第一上料机构2;

66.如图2所示,第一上料机构2对应设置于满料传送段起始端,即对应磁芯上料工位11设置,用于将组成电感的磁芯01上料至周转治具内;如图5所示,其结构包括振动料盘21及第一吸取组件22;振动料盘21末端为直线形结构,且末端对应设置有组合载料平台23,用于排列放置供第一吸取组件22一次性吸取的若干磁芯01;组合载料平台23可沿垂直于振动料盘21终端方向运动,并通过可定点下料的吸嘴231将振动料盘21上的磁芯01转移至组合载料平台23上,磁芯01的结构如图7所示。

67.本实施例中,第一吸取组件22一次性吸附五个磁芯01,因此组合载料平台23上可

供放置五个磁芯01;吸嘴231吸附振动料盘21末端的磁芯01,并通过气缸直线驱动,将磁芯01放置于组合载料平台23上,然后组合载料平台23沿垂直于振动料盘21末端方向移动一小段距离,继续放置第二个磁芯01,直至五个磁芯全部放置完毕,即可通过第一吸取组件22吸取,并将五个磁芯01放入磁芯上料工位11处的周转治具内。

68.如图9所示,第一吸取组件22在三维空间内的运动通过直线模组进行驱动,即在x轴、y轴、z轴方向上均设置电缸。

69.其三,第二上料机构3;

70.如图2所示,第二上料机构3对应设置于满料传送段起始端,即对应线圈上料工位12设置,用于将组成电感的线圈02上料至周转治具内,并完成与磁芯01的初步组合;如图6所示,第二上料机构3包括传送组件31及第二吸取组件32,传送组件31包括平行设置的上料带311和下料带312,上料带311用于传送装有线圈02的线圈治具,并在末端供第二吸取组件32将单个线圈治具上的所有线圈02一次性取走,线圈02的结构如图7所示;下料带312用于传送空的线圈治具,线圈治具由上料带311末端至下料带312起始端的运动,通过气缸进行推动。

71.本实施例中,单个线圈治具上放置有五个线圈02,且与组合载料平台23上的磁芯01分布相同,当第二吸取组件32一次性吸附后,即可将五个线圈02一同放置于具有磁芯01的周转治具内,使线圈02初步套设于磁芯01上,磁芯01与线圈02初步组合结构如图8所示,该线圈02具有两个伸出的引脚03,后续动作即是完成引脚03沿着磁芯01外壁进行折弯。

72.如图9所示,第二吸取组件32在三维空间内的运动通过直线模组进行驱动,即在x轴、y轴、z轴方向上均设置电缸;为方便结构空间布局,驱动第一吸取组件22动作的直线模组与驱动第二吸取组件32动作的模组安装于同一支架上,以及上述实现周转治具在磁芯上料工位11至线圈上料工位12的转移的驱动结构-拨料件1b,也安装在该支架上。

73.其四,压折机构4;

74.如图2、图10所示,压折机构4设置于满料传送段任意位置处,即线圈上料工位12与下料工位17之间的任意位置处,并供满料传送段贯穿设置,压折机构4用于压折线圈端部引脚03,并将引脚03包覆于磁芯01外部,该压折机构4包括如下:

75.如图11所示,第一压折组件41,对应设置于一折工位13处,其结构包括设置在满料传送段上方的第一压线包柱411及第一压折板412、设置在满料传送段下方的裁切件413;第一压线包柱411、第一压折板412采用气缸驱动升降,并通过与气缸连接的板件40进行安装,如图13所示,第一压线包柱411插设在对应的板件40内,并可沿竖直方向伸缩,上端连接有缓冲弹簧400,且第一压线包柱411受压缓冲弹簧400的过程中无限位,因为第一压线包柱411压住线圈后,第一压折板412需继续向下运动实现引脚的折弯,此时在第一压折板412不断向下运动过程中,缓冲弹簧400不断收缩,不能因为存在限位而影响第一压折板412的运动,线圈02两端的引脚03经过第一次压折后,状态如图14所示,引脚03由磁芯02上方贴合磁芯02外壁向下折弯,图示中的加粗部分即为引脚03。

76.第一次压折后,需将两根引脚03下端长度超出的部分进行裁切,裁切件413包括可相对运动的裁刀4131及裁刀套4132,引脚03下端处于裁刀4131与裁刀套4132之间,通过相对运动即可完成裁切;关于裁刀4131及裁刀套4132的水平运动通过气缸进行驱动,两者的升降运动通过电缸进行驱动。

77.如图11所示,第二压折组件42,对应设置于二折工位14处,其结构包括设置在满料传送段上方的第二压线包柱421、设置在满料传送段下方的第二压折板422;第二压线包柱421采用气缸驱动升降,并通过与气缸连接的板件40进行安装,如图15所示,第二压线包柱421插设在对应的板件40内,并可沿竖直方向伸缩,上端连接有缓冲弹簧400,且第二压线包柱421受压缓冲弹簧400的过程中无限位,因为第二压折板422对引脚的作用力在水平方向上,所以在竖直方向上无需固定限位,也可减少作用在磁芯01上的作用力,降低被磁芯01折断的风险。

78.如图15所示,第二压折板422的升降及前后运动也通过气缸进行驱动,当第二压折板422上升到指定位置,通过回拉第二压折板422,即能实现引脚03贴合磁芯01底面沿水平方向折弯,完成第二次压折,状态如图16所示,图示中的加粗部分即为引脚03;本实施例中,第二压折板422上端具有倾斜面,减少在触碰引脚回拉过程中,对引脚的刮伤。

79.如图11所示,第三压折组件43,对应设置于三折工位15处,其结构包括设置在满料传送段上方的第三压线包柱431、设置在满料传送段下方的第三压折板432;第三压线包柱431采用气缸驱动升降,并通过与气缸连接的板件40进行安装,如图17所示,第三压线包柱431插设在对应的板件40内,并可沿竖直方向伸缩,上端连接有缓冲弹簧400,且第三压线包柱431受压缓冲弹簧400的过程中有限位,因为第三压折板432对引脚施加竖直方向的作用力,所以第三压线包柱431对线圈必须为固定限位,缓冲弹簧400只是在向下按压过程中起到缓冲作用,而第一压折组件41及第二压折组件42中的缓冲弹簧400均是在对应的整个工作过程中起到缓冲作用。

80.此时需要注意的是,结合实践生产得出,由于第三压线包柱431对线圈02施加固定的作用力,以及线圈02本身结构的影响,两个引脚03存在高低脚之分,因此在第三次压折的过程受力不同,导致被包覆的磁芯01很容易被折断,此时,结合图18所示,第三压线包柱431下端侧边固定有向下延伸的抵料片4311,抵料片4311抵设在引脚03第三次压折时的折弯处,此时第三压折板432向上对引脚03施力的过程中,更多的作用力施加在抵料片4311上,进而降低了磁芯01被折断的风险;关于抵料片4311,其厚度不能过高,避免影响线圈包覆效果,但强度必须足够。

81.如图17所示,第三压折板432的升降及前后运动也通过气缸进行驱动,当第三压折板432水平运动到指定位置,通过向上运动,即能实现引脚03末端由磁芯02下方贴合磁芯02另一侧外壁向上折弯,完成第三次压折,状态如图19所示,图示中的加粗部分即为引脚03。

82.如图11所示,整形组件44,对应设置于整形工位16处,其结构包括设置在满料传送段上方的第四压线包柱441、设置在满料传送段下方的整形板442;第四压线包柱441采用气缸驱动升降,并通过与气缸连接的板件40进行安装,如图20所示,第四压线包柱441插设在对应的板件40内,并可沿竖直方向伸缩,上端连接有缓冲弹簧400,且第四压线包柱441受压缓冲弹簧400的过程中有限位,因为整形板442对产品施加向上的作用力,所以第四压线包柱441对产品必须为固定限位,缓冲弹簧400只是在向下按压过程中起到缓冲作用。

83.如图20所示,整形板442上端面的形状与产品最终成型的下端部外轮廓形状相同,整形板442的升降及前后运动也通过气缸进行驱动,当整形板442水平运动到指定位置,通过向上运动,即能实现对引脚03末端折弯结构处的进一步压合整形。

84.其五,视觉检测机构5;

85.如图1、图21所示,视觉检测机构5包括第三吸取组件51、定位载台52及相机组合53;其中第三吸取组件51用于将运动至下料工位17处的周转治具内的成品吸走;定位载台52包括五组夹持叶片,用于对被第三吸取组件51吸附的成品进行纠位;接着第三吸取组件51继续带动被纠位后的成品运动至相机组合53上方,完成检测,被检测完成的产品继续放置于后续的流转机构中流出。

86.结合上述各机构的详细说明,结合图3所示,本发明完善的工作逻辑如下:

87.(1)周转治具(空料)运动至磁芯上料工位11,通过第一上料机构2完成五个磁芯01的同步上料;

88.(2)周转治具(装有磁芯01)运动至线圈上料工位12,通过第二上料机构3完成五个线圈02的同步上料,此时磁芯01与线圈02完成初步组合(图8);

89.(3)周转治具(装有磁芯01和线圈02)运动至一折工位13,通过第一压折板412完成第一次压折(图14);

90.(4)周转治具运动至二折工位14,通过第二压折板422完成第二次压折(图16);

91.(5)周转治具运动至三折工位15,通过第三压折板432完成第三次压折(图19);

92.(6)周转治具运动至整形工位16,通过整形板442对第三次压折后的产品进行整形,得到成品;

93.(7)周转治具(装有成品)运动至下料工位17,通过第三吸取组件51将成品吸走;

94.(8)周转治具(空料)运动至缓存工位18,并由缓存工位18转移至空料传送段上,继续循环步骤(1),依此往复。

95.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明,因此无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1