一种分体式熔管熔断器的制作方法

:本发明涉及输电线路和用电设备保护领域,尤其是涉及一种用于对输电线路和用电设备起保护作用的熔断器。

背景技术:

1、熔断器是当电流超出规定值时,以本身产生的热量使熔体熔断、断开电路的一种电器,使用时,将熔断器串联于被保护电路中,当过载或短路电流通过熔体时,熔体自身将发热而熔断,从而对电力系统、各种电工设备以及家用电器都起到了一定的保护作用。在零配件与构成方面,主要有熔体、熔管、触头、端盖(也称外盖)、灭弧填料、封口塞等,在生产制作方面,一般是首先将熔体一端焊接在触头上,然后将熔体穿过熔管,将熔体焊接在另一个触头上,接下来在熔管两端的触头上压上外盖,从其中一端外盖上预留的灭弧介质填装孔将灭弧填料(常用为石英砂)填充到熔管的内腔里,再用封口塞封堵起来,便构成了熔断器的成品。

2、这种传统的熔管器零配件组合和生产安装方式上,存在几个较大的弊端,一个是熔管材料不论是采用陶瓷烧结的,还是环氧管、树脂材料的,或者其它材质的,形状上不管是圆形、矩形、椭圆形,都是一体式管状的,所以,产品构成就需要在管体两端先装上触头和端盖后,再通过端盖上设置的灭弧填料填装孔将灭弧填料填装进去,填装饱满后,再用封口塞将填装孔封堵起来;这样对于体积较小或管体较短的熔断器来说,通过灭弧填料填装过程专用设备的震动、摇晃,以及人工使用不会伤及管体的工具在管体上敲打,比较容易使熔管内腔所填充的灭弧填料达到完全饱满,不存在不密实有虚填或空隙存在的可能,以保证熔断器的灭弧阻燃能力达到设计要求。但当体积较大或管体较长时,通过灭弧填料体安装孔往管体中填装灭弧填料就不是很容易,为了使熔管内腔填装的灭弧填料饱满程度达到技术、质量要求,行业内采取了很多办法,也先后发明了多种工具与设备,但都有一个共同点,那就是通过震动、摇晃、外部敲打等方式,延长填装工序时间,通过专用工具反复测试密实度等方法检测是否已达到技术、质量要求。耗时长、密实饱满度检查难度高。

3、另外一个弊端,那就是在零配件配置上,除了需要在管体两端安装用来连接熔体导电的触头外,还为了保证触头的稳定与牢固,必须在触头外部再安装一个端盖,通过端盖与熔断器的熔管稳定、可靠地连接固定起来,不然一个方面触头的稳定性没有办法保证,另一方面灭弧填料也无法封装在熔管的内腔中。这样就又是一道工序以及一个配件的配置。

4、还有一个弊端,那就是目前使用的一体式管状熔管,在生产制作过程中,必须先将熔体焊接在其中一端触头上,然后再将熔体穿过熔管,从熔管的另一端将熔体拉出,再压上触头,将熔体焊接在触头上,这种操作方式比较费时、费事,操作要求高,还不利于熔体在熔管内的布排与整形;并在实现自动化生产方面设备要求高,软件设置难度也高。所以,目前行业内所有生产企业制作的熔断器,熔体在熔管内部都不是比较精确地均匀间隔排布的,这种多条熔体在一个熔管内不是十分均匀排布的情况,在实际使用过程中就不可避免的存在一种现象:那就是相互之间距离近的,通电后运行中的温度会高一些,而相对距离远的,温度就会低一些,相邻熔体之间温度的不均匀,势必会影响到熔断器的分断能力、温升等技术性能,这样对熔断器所应起到的对线路或设备保护性能方面就有欠缺了。

技术实现思路

1、为了解决以上不足,本发明的目的在于提供一种分体式熔管的熔断器,并且该分体式熔管还兼具了端盖封堵熔管,固定触头的作用,同时在管体上设置了散热片,结构简单、安装方便、节省材料,更优越的是熔体排布方便,可视、可调整,灭弧填料填装方便,饱满度和密实度可视、可探,散热效果好、使用寿命长、自身功耗和温升较低,可应用于电力线路保护、大型储能系统、民用船舶和军用舰艇、航空/航天发射装置、光伏发电、风力发电等领域的用电设备保护方面。

2、为实现上述目的,本发明提供了如下技术方案:

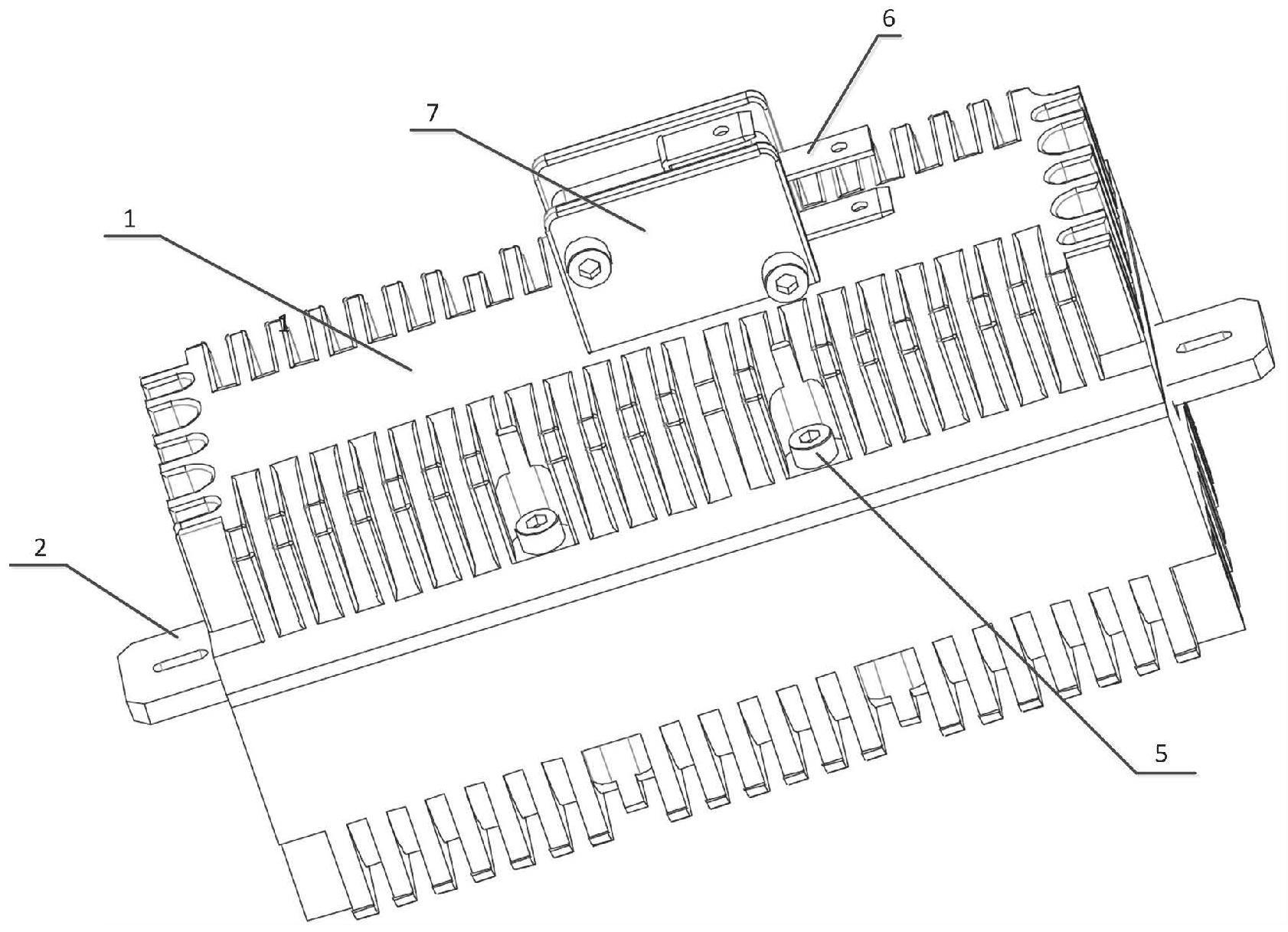

3、1、一种分体式熔管熔断器,包括熔管、熔体、触头、密封圈、灭弧填料、紧固螺钉,所述触头分布在熔管两端,熔体焊接在熔管两端的触头底板上,灭弧填料填装在熔管管体内,并完全将分布在熔管管体内腔的熔体掩埋、覆盖起来。其特征在于:熔管管体由上下两部分构成。

4、2、熔管的上下管体中间布置有密封圈。

5、3、熔管的下管体两端有安装、固定触头的卡槽。

6、4、熔管上下管体上设置有紧固螺钉穿孔,且穿孔内部设置有螺纹。

7、5、熔管管体外壳上设置有散热片。

8、本发明所述的熔断器与目前市场上常见的熔断器相比,最显著的特征就是提供了一种分体式熔管,熔管由上下两部分构成,并在熔管两端设置有安装触头的卡槽,这样的结构方式有以下几个优点:

9、1、工艺简单、工序减少、质量保证控制能力提高:

10、a、将熔体焊接在触头的方式上,不用先在一端触头上焊接好,然后熔体穿过熔管,在熔管的另一端焊接另一个触头;可以在管体外部先将熔体两端分别焊接上触头,然后将已经焊接了熔体的触头安装布置在熔管中,焊接及安装方便,而且可视可见,便于熔体排布整形,提高了熔体焊接及安装排布过程的质量保证能力;

11、b、减少了熔体穿套熔管这一步骤,使得熔体完全处于可视的情况下操作焊接过程,把控程度提高,便于控制质量以及焊接过程的调整、修整;

12、c、因为触头直接卡套在熔管管体内,就不用再在触头外端安装一个固定触头、封闭熔管的端盖了,这样这道工序就省略了;以此延伸,没有了端盖,也就没有了灭弧填料体安装孔,安装封口塞这一工序也就省略了,这样在生产过程至少减少了2道工序,对生产速度、生产周期的缩短肯定会有帮助。

13、2、配件减少、材料节约,有利于降低成本:

14、和目前行业普遍使用的熔断器相比,本发明提出的设计方案,减少了端盖和封口塞这两个配件,这样不仅使得熔断器的生产工序减少,而且因为配件的减少,也节约了材料用量,使得产品的材料成本降低,再加上前述的工序减少使得生产过程人工、设备、照明等公用成本降低,会使产品总成本有一个明显的下降,这样会使产品的竞争能力提高,或利润空间加大。

15、3、填料填装容易、耗时缩短,提高了生产效率

16、目前在往熔管内腔填装灭弧填料的方式上,普遍采用的是在端盖(也称外盖)预先开一个填装孔(行业习惯称为“灌砂孔”),因为考虑到填装后密封效果和外观,填装孔都开的比较小(φ3mm左右),在灭弧填料填装过程中,都是将熔断器放置到专用设备上(比如“灌砂机”)来填充灭弧填料,而为了使填装在熔管内腔的灭弧填料填装饱满、密实,都伴随有震动等过程,这个过程对于较大管体来说,需要2~3小时,甚至更长时间;而为了测试灭弧填料填装是否饱满、密实,行业上普遍采用的是用带有刻度和力矩的探针(或探棒)从灭弧填料填装孔插入到熔管内来探测,这样如果操作不当,就会伤及熔体,造成熔体损坏,需要返工重新更换熔体。而本发明设计的这种熔管,将熔管分为上下两部分,下部分熔管有容腔,用来布排熔体、安装触头、填充灭弧填料等,在实际操作中,熔体布排并整形、整理完成,并将触头安装好以后,因为熔管上部是敞开式的,很容易地就可将灭弧填料填装到熔管内腔中,并采用一定的施压方式使灭弧填料填装饱满,密实度也可以多部位检查,并补充灭弧填料,检查完成后,盖上熔管上部(上盖),用紧固螺钉将上下部连接固定起来,省时、省力,耗时缩短,质量有保证,生产效率也得到了提高。

17、综合以上,不管是从产品结构上、配件使用上、生产工序和工时上、以及产品质量和费用成本上,都要优于现在行业内普遍生产使用的熔断器,是一个理想的升级换代设计方案。

- 还没有人留言评论。精彩留言会获得点赞!