膜电极组件的包含经等离子体处理的填料的电解质膜及其制造方法与流程

1.本发明涉及一种膜电极组件的包括经等离子体处理的填料的电解质膜及其制造方法。

背景技术:

2.构成质子交换膜燃料电池(pemfc)的电解质膜具有电绝缘性能,并且用于防止气体渗透和传导氢离子。

3.在实际的燃料电池运行环境中,部分发生通过电解质膜的气体渗透,且气体渗透的程度根据燃料电池的运行条件而变化。

4.影响气体渗透的工作条件包括燃料电池运行温度、湿度、气压和运行时间。电解质膜的降解机制归因于氢渗透产生的热量、过氧化氢的产生和由此产生的催化燃烧反应。过氧化氢最有可能通过氧气的渗透产生,从而导致在阳极侧产生催化燃烧反应。

5.在相关技术中,已经报道制造用于燃料电池的电解质膜的方法,更具体地,是制造用于燃料电池的ptfe电解质膜的方法。例如,通过用等离子体处理对由氟基聚四氟乙烯(ptfe)材料制成的支撑体的表面改性来促进导电离聚物的浸渍,并通过在支撑体的两侧形成每个导电离聚物层来改善物理性能。

6.通常,对此类用于燃料电池电解质膜的、由氟系ptfe材料制成的支撑体进行等离子体处理改性是通过确保由等离子体处理引起的亲水性来促进导电性离聚物浸渍的方法,且目的在于改进制造工艺。

7.此外,在相关技术中报道了另一种方法。例如,可以制备由pt/c和ptfe的混合物组成的用于燃料电池的电极催化剂粉末,使混合物中的ptfe含量在6.9至8.0重量%的范围内,并且用于电极催化剂的粉末与ir或ir氧化物粉末以金属重量比组合,使得pt:ir=90:20至10,并且膜电极组件由与nafion分散体混合的浆料制成。

8.上述文献涉及通过利用用于ptfe支撑体的等离子体处理技术促进离聚体浸渍的制造方法。上述方法通过向阴极电极添加ptfe,防止由于湿化气体中的水分或反应水在氧电极中的冷凝而导致的供氧路径堵塞。

技术实现要素:

9.在优选的方面,提供一种具有降低的气体渗透性的电解质膜及其制造方法。

10.在一个方面,提供一种适用于膜电极组件的电解质膜,该电解质膜包含:具有膜形式的离聚物;和包含疏水表面并与离聚物混合的填料。

11.在一个方面,膜电极组件的电解质膜可包括具有膜形式的离聚物和分散在离聚物中并具有疏水表面的填料。

12.如本文所用,术语“离聚物”是指聚合材料或树脂,其包含作为侧基附接(例如共价键合)到聚合物主链的离子化基团。优选地,此类离子化基团可被官能化以具有离子特性例

如具有水分通道。

13.离聚物可适当地包括选在由以下项组成的组中的一种或多种:氟基聚合物、全氟磺酸基聚合物、苯并咪唑基聚合物、聚酰亚胺基聚合物、聚醚酰亚胺基聚合物、聚苯硫醚基聚合物、聚砜基聚合物、聚醚砜基聚合物、聚醚酮基聚合物、聚醚-醚酮基聚合物、聚苯基喹啉基聚合物和聚苯乙烯基聚合物。

14.离聚物可包括水分通道,该水分通道是存在于膜中的水分通过其移动的路径,并且填料可位于水分通道中。

15.离聚物可以包括用于移动氢离子的基质,并且填料可以位于基质中。

16.离聚物可包括选自由全氟磺酸(pfsa)离聚物、磺化聚芳醚砜(spaes)离聚物和磺化聚醚醚酮(speek)离聚物组成的组中的一种或多种。

17.填料可包括选自由聚四氟乙烯(ptfe)、聚乙烯和聚丙烯组成的组中的一种或多种。

18.填料可以具有平均粒径(d50)为约20nm以下的颗粒形式。

19.以电解质膜的总重量计,电解质膜可以包括约5重量%至10重量%的量的填料。

20.填料可以防止气体移动通过水分通道。

21.在另一个方面,制造膜电极组件的电解质膜的方法可以包括用等离子体处理填料的表面以使其表面亲水,将具有亲水表面的填料分散在离聚物溶液中以获得分散体;并将分散体以膜形式施加到基材上以制造电解质膜。

22.通过在氧气氛中用电容耦合等离子体工艺对填料进行处理,可适当地使填料的表面亲水。

23.电容耦合等离子体工艺可以在50mtorr至150mtorr的腔室压力和约100w至500w的等离子体功率下进行约2至5分钟。

24.表面经等离子体处理而亲水的填料可位于水分通道中(该水分通道是具有膜形式的离聚物中存在的水分移动的路径),并随着时间的推移失去亲水性,从而导致表现疏水性。

25.电解质膜可以通过将亲水化填料分散在离聚物溶液中约30分钟内并将分散体以膜形式施加到基材上来制造。

26.未经等离子体处理的疏水性填料可以与具有亲水化的表面的填料一起分散在离聚物溶液中。

27.根据本发明,可以降低电解质膜的气体渗透性,且因此可以有效地防止由于气体渗透引起的电解质膜的劣化。

28.本发明的效果不限于上述效果。应当理解,本发明的效果包括可以从以下描述中推断出的所有效果。

29.本发明的其他方面在下文公开。

附图说明

30.图1示出根据本发明示例性实施方式的示例性膜电极组件。

31.图2示出示例性水分通道(其是存在于具有膜形式的离聚物中的水分移动的路径)和用于转移氢离子的基质(其是水分通道以外的部分)。

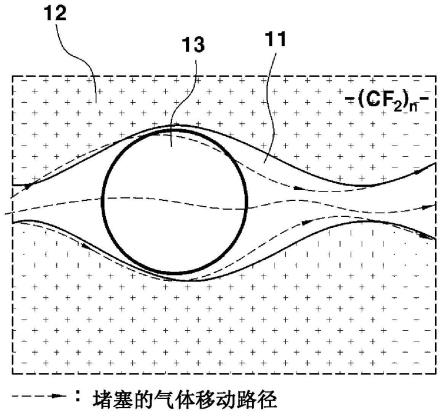

32.图3示出位于图2所示的水分通道中的示例性填料。

具体实施方式

33.本发明的上述目的、其他目的、特征和优点将通过以下与附图相关的优选实施例而容易理解。然而,本发明不限于本文描述的示例性实施方式并且可以以其他形式体现。相比之下,提供在本文介绍的示例性实施方式是为了使公开的内容彻底和完整并且充分地将本发明的精神传达给本领域技术人员。

34.在描述每幅图时,相同附图标记已用于相同元件。在附图中,为了本发明的清楚起见,与实际尺寸相比,结构的尺寸可被放大。术语第一、第二等可用于描述各种组件,但组件不应被解释为限于这些术语。术语仅用于将一个组件与另一组件区分开。例如,在不脱离本发明的范围的情况下,第一组件可以被称为第二组件并且第二组件也可以类似地被称为第一组件。除非上下文另有明确指示,否则单数形式旨在包括复数形式。

35.应当理解,如本文所用的术语“包括”或“具有”等指定本文中提及的特征、数字、步骤、操作、组件、部分或其组合的存在,但不排除存在或添加一个或多个其他特征、数字、步骤、操作、组件、部分或其组合。当元件诸如层、膜、区域或基材被称为在另一个元件“上”时,它可以“直接在”另一个元件上,或者可以在其间具有中间元件。相比之下,当元件诸如层、膜、区域或基材被称为在另一个元件“下”时,它可以“直接在”在另一个元件下或也可以存在中间元件。

36.应当理解,除非另有说明,否则本文所用的所有表达成分、反应条件、聚合物组成和配方的量的数字、值和/或表达式本质上是反映这些数字由获得这些值而导致的测量的各种不确定性的近似值,且因此在所有情况下都由术语“约”修饰。除非特别说明或从上下文显而易见,如本文所用,术语“约”被理解为在本领域的正常容差范围内,例如在平均值的2倍标准偏差内。“约”可以理解为规定值的10%、9%、8%、7%、6%、5%、4%、3%、2%、1%、0.5%、0.1%、0.05%或0.01%。除非上下文另有明确说明,否则本文提供的所有数值均由术语“约”修饰。

37.此外,当数字范围是本文的发明内容时,除非另有说明,否则此类范围连续并且包括从最小值到最大值(包括这些范围的最大值)的所有值。此外,当此类范围指整数时,除非另有说明,否则包括从最小值到最大值(包括最大值在内)的所有整数。

38.在本说明书中,当为变量描述范围时,将理解该变量包括在所述范围内描述的包括端点在内的所有值。例如,“5到10”的范围将被理解为包括任何子范围,例如6到10、7到10、6到9、7到9等,以及5、6、7、8、9和10的单独值,并且还将被理解为包括在所述范围内的有效整数之间的任何值,诸如5.5、6.5、7.5、5.5至8.5、6.5至9等。此外,例如,“10%至30%”的范围将被理解为包括子范围,诸如10%至15%、12%至18%、20%至30%等,以及包括10%、11%、12%、13%等直至30%的值的所有整数,并且还将被理解为包括所述范围内的有效整数之间的任何值,诸如10.5%、15.5%、25.5%等。

39.在相关技术中,通常电解质膜越厚,气体渗透性越低。然而,当电解质膜厚时,氢离子的传导性降低,从而导致膜电极组件性能较差。

40.此外,当膜电极组件的运行温度和运行压力增加时,气体渗透性增加。特别是,当运行温度和运行压力同时增加时,气体渗透性迅速增加。因此,为了提高膜电极组件的耐久

性,需要能够在各种运行条件下抑制气体渗透的新技术。

41.图1示出根据本发明的示例性实施方式的示例性膜电极组件。膜电极组件可包括电解质膜10和形成在电解质膜10的两个表面上的一对电极20。

42.电解质膜10可包括具有膜形式的离聚物和分散在离聚物中并具有疏水表面的填料。

43.离聚物可以在一对电极20之间转移氢离子并防止燃料气体和氧气直接混合。

44.离聚物可以包括具有氢离子传导性的聚合物材料,对其种类无特别限制。例如,离聚物可包括选自由全氟磺酸(pfsa)离聚物、磺化聚芳醚砜(spaes)离聚物和磺化聚醚醚酮(speek)离聚物组成的组中的一种或多种。优选地,可以使用全氟磺酸基聚合物诸如nafion作为离聚物。

45.图2示出水分通道11(是存在于具有膜形式的离聚物中的水分移动的路径)和用于转移氢离子的基质12(除水分通道11之外的其余部分)。

46.水分通道11可以是通道,其用于将通过膜电极组件中的电化学反应产生的水和从外部引入潮湿燃料气体时产生的水排放到外部。在此情况下,除水之外,气体(诸如燃料气体和氧气)可通过水分通道11移动,以使电解质膜10内的气体渗透。本发明是为了解决上述问题,其具体方法将在下文描述。

47.基质12是指在具有膜形式的离聚物中除水分通道11之外的部分。

48.图3示出示例性的位于水分通道11中的填料13。因为填料13存在于水分通道11中,所以可以防止如上所述的由于气体通过水分通道11移动而引起的气体渗透。此外,填料13可以具有疏水表面,且因此不会阻止水通过水分通道11移动。然而,因为填料13具有疏水表面,当填料13简单地分散在离聚物中时,其不能位于水分通道11中。本发明的特征在于对填料13的表面进行等离子体处理使其暂时亲水,使得填料13可以位于水分通道11中。这将在下面描述。

49.同时,填料13也可以位于基质12中。因为填料13是具有高结晶度的聚合物颗粒,所以将填料13分散到基质12中可以增加电解质膜10本身的结晶度,从而进一步降低电解质膜的气体渗透性10。

50.填料13可以包括高度结晶的聚合物。具体地,填料13可以包括选自由聚四氟乙烯(ptfe)、聚乙烯和聚丙烯组成的组中的一种或多种。优选地,聚四氟乙烯(ptfe)可用作填料13。

51.聚四氟乙烯(ptfe)可包括约96%至98%的高结晶聚合物,并且在约19℃或更高的温度下具有六方晶体结构,这使其柔软且易于变化。

52.填料13具有颗粒形式并且可以具有约20nm以下的平均粒径(d50)。当填料13的平均粒径(d50)大于约20nm时,填料13可能难以位于水分通道11中。

53.以电解质膜的总重量计,电解质膜10可以包括约5重量%至10重量%的填料13。当填料13的含量小于约5重量%时,防止气体渗透的效果可能不足,而当填料13的含量大于约10重量%时,可能影响电解质膜10的性能,诸如电解质膜10的氢离子传导性降低。

54.根据本发明的示例性实施方式的膜电极组件电解质膜的制造方法可以包括用等离子体处理填料的表面以使其表面亲水,将表面亲水化的填料分散在离聚物溶液中以获得分散体;以及以膜的形式将分散体施加到基材上以制造电解质膜。

55.可以在氧气氛中对填料进行等离子体处理以使填料表面亲水。特别地,等离子体处理可以在填料表面上产生亲水性官能团,诸如羟基(-oh)和羧基(-cooh),从而使填料保持暂时亲水性。填料的亲水性保留时间可为约30分钟至20小时。

56.等离子体处理可以是电容耦合等离子体工艺。电容耦合等离子体模式可以在不使用磁场的情况下使用电场产生等离子体,并且可以根据施加射频(rf)的方法产生各种类型的等离子体。此外,因为电极和等离子体之间没有直接接触,所以等离子体工艺由于其高纯度和优良加工性而适合大规模生产。

57.电容耦合等离子体工艺可以在约50mtorr至150mtorr的腔室压力和约100w至500w的等离子体功率下进行约2至5分钟。当腔室压力大于约150mtorr时,氧以外的杂质的含量可增加。此外,等离子体功率的数值越高,越有利于产生等离子体。根据设备性能的提高可以施加更高的功率,但优选地可以在约500w以下的功率下进行。

58.随后,可以将表面亲水化的填料分散在离聚物溶液中以获得分散体,并且可以将分散体以膜形式施加在基材上以制造电解质膜。

59.具有经等离子体处理的表面以使表面亲水的填料可以位于电解质膜内的上述水分通道中。随后,亲水化填料随时间失去亲水性,从而表现疏水性。由此,由于填料需要保持亲水性直到分散体被施加,所以优选将亲水化填料分散在离聚物溶液中30分钟以内。

60.此外,当通过将亲水化填料分散在离聚物溶液中来制备分散体时,可以一起添加未经等离子体处理的疏水性填料来制备分散体。当制造电解质膜时,疏水性填料可以分散在基质中而不是水分通道中。

61.在以膜形式将分散体施加到基材上之后,可以进行干燥和热处理。干燥和热处理的条件没有特别限制,例如在约80℃的温度下干燥约1小时,然后在约150℃的热处理约1小时。

62.尽管已经参照附图描述本发明的示例性实施方式,但是本领域技术人员将理解,可以在不改变技术精神或基本特征的情况下以其他特定形式实施本发明。因此,应当理解,上文描述的示例性实施方式在所有方面都是说明性的而不是限制性的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1