具有聚合物柱和凸起部分的封装件的制作方法

1.本公开涉及具有聚合物的封装件,该聚合物的封装件包括柱状物或凸起部分。

背景技术:

2.一般而言,半导体设备封装件,诸如芯片级封装件或晶片级芯片级封装件(wlcsp),含有封装件在模塑化合物、聚合物、密封剂等中的半导体设备、半导体管芯或集成电路管芯。半导体设备、半导体管芯或集成电路管芯可以是被配置为检测任意数量或质量的传感器,或者可以是用于控制各种其他电子部件的控制器。例如,此类半导体设备封装件可检测光、温度、声音、压力、应力、应变或任何其他量或质量。其他半导体设备、半导体管芯或集成电路管芯可以是控制器、微处理器、存储器或一些其他类型的半导体设备、半导体管芯或集成电路管芯。

3.常规wlcsp可以形成为包括导电焊盘,焊料材料直接耦合到该导电焊盘以安装到电子部件。通常,焊料材料为焊球的形式,它们均具有彼此基本相同的形状和尺寸,使得wlcsp在安装或耦合到印刷电路板 (pcb)、电子设备的表面或一些其他电子部件时可以是水平的。例如,再分布层可以形成在管芯的表面上,并且多个导电焊盘形成在再分布层中且被暴露,使得焊球可以耦合到导电焊盘。

4.当常规wlcsp安装到pcb上时,常规wlcsp的管芯与安装它的 pcb之间存在显著的热失配。通常,管芯的热膨胀系数(cte)小于pcb 的cte。当暴露于温度变化(例如,从冷到热,或从热到冷)时,cte 的这种差异导致管芯和pcb以不同的量膨胀和收缩。焊球暴露于这些膨胀和收缩差异中,并且可导致焊球中的故障,诸如在焊球中发生的破裂、剪切、断裂或一些其他类似的故障。这种故障可导致常规wlcsp发生故障,这可以最终导致存在或使用常规wlcsp的电子设备功能故障。

5.当焊球形成在待安装到pcb上的常规wlcsp的导电焊盘上时,导电焊盘必须与焊球相隔相对较大的距离,以避免焊球与彼此相邻的焊球发生串扰。例如,如果在利用焊球将wlcsp安装到pcb的回流过程期间,焊球可以彼此物理接触,或者可以彼此足够接近,导致电弧放电,从而导致相邻焊球之间的串扰,进而导致wlcsp不能正常或如预期地运行。这种不适当的功能可能会显著降低电子设备整体的可用性,该电子设备可以是电话、智能电话、平板计算机、电视、计算机、笔记本计算机、相机或半导体封装件存在于其中的一些其他电子设备。

技术实现要素:

6.本公开的实施例克服了与如上所述利用焊球的常规wlcsp以及其他常规半导体设备封装件相关联的挑战。一个挑战是降低半导体设备封装件因板上热循环(tcob)引起的半导体设备封装件的各种材料的热膨胀系数(cte)差异而导致故障的可能性,这是当半导体设备封装件暴露于温度变化时的情况(例如,从冷到热,或从热到冷)。

7.本公开涉及半导体设备封装件的各种实施例,包括具有第一表面和与第一表面相

对的第二表面的管芯,以及管芯第一表面上的导电焊盘。

8.在一些实施例中,管芯的第一表面被具有第三表面的模塑化合物覆盖,多个凸起部分(例如,柱、支柱、塔等)从该第三表面向外延伸。凸起部分从管芯向外延伸,并且每个凸起部分包括比模塑化合物的第三表面更远离管芯的第四表面以及从模塑化合物的第三表面延伸到第四表面的第五表面。第五表面是倾斜的并且横向于第三表面和第四表面。导电层在模塑化合物和多个凸起部分上,以将最外部的接触焊盘耦合到管芯上的接触焊盘。导电层中的每个导电层在对应的第四表面的每个第四表面上具有第一部分,在对应的第五表面上具有第二部分,在对应的第三表面上具有第三部分,以及延伸到模塑化合物的第三表面中并且耦合到管芯的导电焊盘中的一个的第四部分。

9.在一些实施例中,管芯的第一表面被具有第三表面的模塑化合物覆盖,凸起部分从第三表面延伸。凸起部分从管芯向外延伸。凸起部分包括比第三表面更远离管芯的第四表面,以及倾斜的并横向于第三表面和第四表面的第五表面。导电层具有在第三表面上的第一部分、在第五表面上的第二部分、在第四表面上的第三部分、以及延伸到模塑化合物的第四表面中并且耦合到管芯的导电焊盘中的一个导电焊盘的第四部分。

10.在一些实施例中,制造多个凸起部分的方法包括通过移除晶片的部分而在晶片表面中形成凹槽,在晶片上形成模塑化合物并且填充凹槽,以及通过移除模塑化合物的部分而在模塑化合物中形成凸起部分。制造多个凸起部分的方法还包括在模塑化合物中形成暴露晶片的导电焊盘的开口,以及在凸起部分上和开口中形成导电层,将导电层耦合到由开口暴露的导电焊盘。在上述步骤之后,晶片被单一化,形成多个wlcsp。

11.在一些实施例中,制造凸起部分的方法包括:通过移除晶片的部分而在晶片的表面中形成凹槽,在晶片上形成填充凹槽的模塑化合物,以及通过移除模塑化合物的部分来形成凸起部分。制造凸起部分的方法还包括在模塑化合物中形成暴露晶片的导电焊盘的开口,以及在凸起部分上以及在将导电层耦合到导电焊盘的开口中形成导电层。在上述步骤之后,晶片被单一化,形成多个wlcsp。

12.鉴于上述论述,在将常规wlcsp耦合到pcb时,常规wlcsp的焊球不再需要在常规wlcsp的每个焊接盘处或者可能不需要在所有焊接盘处。通过在每个焊接盘或所有焊接盘处消除对焊球的需要,可以减少在常规wlcsp的管芯与安装有常规wlcsp的pcb之间的cte失配的影响。例如,与由在常规wlcsp与pcb之间的cte失配引起的膨胀和收缩差异的影响相比,由本公开的wlcsp与pcb之间的cte失配引起的膨胀和收缩差异的影响要小。这种较小的膨胀和收缩差异减少了在本公开的wlcsp的管芯与安装本公开的wlcsp的pcb之间cte失配的影响,从而降低了本公开的wlcsp和pcb之间的缺陷、故障或电连接故障的可能性。

附图说明

13.为了更好地理解实施例,现在将以示例的方式参考附图。在附图中,相同的附图标记表示相似的元件或动作,除非上下文另有指示。附图中元件的尺寸和相对比例不一定按比例绘制。例如,这些元件中的一些可以被放大和定位,以提高绘图的易读性。

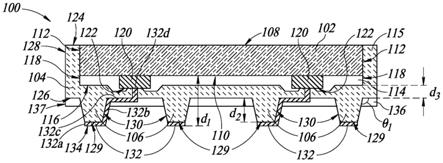

14.图1涉及沿图3、图4和图5中的线a-a截取的封装件的实施例的横截面图;

15.图2涉及沿图3、4和5中的线a-a截取的封装件的备选实施例的横截面图,与图1中的实施例相比,包括绝缘层;

16.图3涉及图1中封装件的实施例和图2中封装件的备选实施例的底部平面图;

17.图4涉及封装件的备选实施例的底部平面图;

18.图5涉及封装件的备选实施例的底部平面图;

19.图6涉及沿图8和图9中的线b-b截取的封装件的实施例的横截面图;

20.图7涉及沿图8和图9中的线b-b截取的封装件的备选实施例的横截面图,与图6中的实施例相比,包括绝缘层;

21.图8涉及图6中封装件的实施例和图7中备选实施例的底部平面图;

22.图9涉及封装件的备选实施例的底部平面图;

23.图10a至图10i涉及制造图1中封装件的实施例的方法;

24.图11a和11b涉及制造图2中封装件的实施例的方法;

25.图12a至图12d涉及制造图6中封装件的实施例的方法;

26.图13涉及制造图7中封装件的实施例的方法;

27.图14a和14b涉及制造图7中封装件的实施例的备选方法;以及

28.图15涉及制造图7中封装件的实施例的备选方法。

具体实施方式

29.在以下描述中,阐述某些具体细节以便提供对本公开的各种实施例的透彻理解。然而,本领域技术人员将理解,本公开可以在没有这些具体细节的情况下实施。在其他情况下,未详细描述与电子部件、封装件和半导体制造技术相关联的公知结构,以避免不必要地模糊本公开实施例的描述。

30.除非上下文另有要求,否则在整个说明书和后续权利要求中,“包括 (comprise)”一词及其变体,诸如“包括了(comprises)”和“包括有 (comprising)”,应以开放、包容的意义来解释,即“包括但不限于 (including,but not limited to)”。

31.使用第一、第二、第三等序数并不一定意味着有顺序感,而是可能仅区分一个行为或类似结构或材料的多个实例。

32.在本说明书中对“一个实施例(one embodiment)”或“一实施例(an embodiment)”的引用意味着结合该实施例描述的特定特征、结构或特性包括在至少一个实施例中。因此,在本说明书的各个地方出现的短语“在一个实施例中(in one embodiment)”或“在一实施例中(in an embodiment)”不一定均指同一实施例。此外,特定特征、结构或特征可在一个或多个实施例中以任何合适的方式组合。

33.术语“左(left)”和“右(right)”仅用于以下基于本公开中附图论述中部件方向的论述目的。这些术语不限于本公开中明确公开、隐含公开或固有公开的可能位置。

34.术语“基本上(substantially)”用于澄清在真实世界中制造封装件时可能存在细微差异,因为任何东西均不能完全相等或完全相同。换句话说,基本上意味着实际操作中可能会有一些微小的变化,而是在可接受的公差范围内进行。

35.如在本说明书和所附权利要求书中所使用的,除非内容另有明确规定,否则单数形式“一(a)”、“一个(an)”和“所述(the)”包括复数指代。

36.尽管示出并描述了关于半导体管芯和半导体封装件的各种实施例,但将容易理解,本公开的实施例不限于此。在各种实施例中,本文所描述的结构、设备、方法等可以在任

何合适类型或形式的半导体管芯或封装件中实施或以其他方式利用,并且可以根据需要利用任何合适的半导体管芯和封装技术来制造。

37.在本公开中,半导体封装件的实施例包括具有从半导体封装件向外延伸并且延伸远离管芯的凸起部分或多个凸起部分(例如,柱、柱、凸起部分、塔等)的模塑化合物。导电层形成在凸起部分或多个凸起部分上,并且导电层用于将半导体封装件的实施例安装在电子设备内。导电层与半导体封装件内的电子部件电连通。

38.图1是沿图3中的线a-a截取的封装件100的实施例的横截面图。尽管图3、图4和图5是不同的实施例,但横截面图可以由图1表示。封装件100可以称为晶片级芯片级封装件(wlcsp)。封装件100包括封装件密封在模塑化合物104内的管芯102,模塑化合物104具有从管芯102延伸的多个凸起部分106。模塑化合物104可以为密封剂、聚合物、树脂、电介质或用于封装件、覆盖和保护封装件100的部件的一些其他类型的材料。多个凸起部分106可以被称为多个延伸部、多个柱、多个支撑结构、多个接触支撑结构或用于在封装件100内延伸远离管芯 102的模塑化合物104的一部分的一些其他术语。多个凸起部分106此后将被称为多个柱106。多个柱106将管芯102与封装件100被耦合或被安装的表面隔开。例如,该表面可以是电子部件、印刷电路板(pcb)、卡普顿(kapton)带、载体、支撑件、衬底或封装件100可以安装在其上的一些其他表面的表面。出于以下论述的目的,封装件100安装到的电子部件的表面将是pcb的表面。如本公开稍后将更详细地论述的,与使用焊球在常规封装件与pcb之间形成电连接部时相比,多个柱106降低在pcb与封装件100之间的电连接部发生故障或失效的可能性。

39.模塑化合物104可以掺杂有存在于模塑化合物104内的添加剂材料,从而可执行激光直接构造(lds)工艺。例如,添加剂材料可以是暴露于激光的模塑化合物104内的无机金属化合物,激光引起化学反应,该化学反应激活不导电的无机金属化合物。通过用激光激活非导电无机金属化合物形成导电金属化合物或导电金属层。非导电无机金属化合物内的金属可以是铜材料、金材料、银材料或一些其他类型的导电材料。

40.例如,模塑化合物104可以是lds兼容聚合物,诸如来自shin etsu 的kmc-9200、来自sumikon的eme-l系列,或者可以是一些其他类型的lds兼容聚合物、树脂、模塑化合物或密封剂材料。

41.管芯102包括第一表面108、与第一表面108相对的第二表面110 以及从第一表面108延伸到第二表面110的多个侧壁112。管芯102可以是集成电路管芯、专用集成电路(asic)管芯、控制器管芯、传感器管芯或一些其他合适的设备。如果管芯是传感器管芯,则管芯102可以被配置为检测声音、温度、压力、振动、光或一些其他量或质量。例如,管芯102可以包括作为微机电系统(mems)压力传感器的传感器,其可以是膜压力传感器或悬臂梁压力传感器。另选地,如果管芯102是集成电路管芯、asic管芯或控制器管芯,则管芯102可以被配置为控制电子设备内的其他电子部件或管芯。管芯102可由硅材料、半导体材料或一些其他材料或适合形成管芯的材料组合制成。

42.再分布层(rdl)114在管芯102的第二表面110上。rdl 114可以是多层再钝化材料、钝化材料、绝缘材料、导电材料或一些其他材料组合或堆叠材料。rdl 114包括背离管芯102的表面116和从管芯102的第二表面110延伸到rdl 114的表面116的多个侧壁118。rdl 114的每个侧壁118与管芯102的对应侧壁112对准。

43.rdl 114中的多个导电焊盘120与管芯102内部的电连接部(未示出)电连通。管芯102内的这些内部电连接部可以是导电通孔、导电层、导电迹线或一些其他电连接部或电连接部的组合。导电焊盘120中的每一个导电焊盘均具有从rdl 114暴露的表面122。导电焊盘120可称为导电层。

44.模塑化合物104覆盖管芯102的侧壁112、118,并且覆盖rdl 114 的表面116。模塑化合物具有第一表面124、与第一表面124相对的第二表面126以及从第一表面124延伸到第二表面126的多个侧壁128。模塑化合物104的第一表面124与管芯102的第一表面108基本上共面并且齐平。在一些备选实施例中,模塑化合物104可以覆盖管芯102的第一表面108。

45.模塑化合物104完全覆盖管芯102的侧壁112、118,并且模塑化合物完全覆盖rdl 114的表面116。在一些实施例中,rdl 114可以不存在于管芯102的第二表面108上,并且在该实施例中,模塑化合物104 可以直接存在于管芯102的第二表面110上并且完全覆盖该第二表面 110。

46.如前所述,模塑化合物104具有从管芯102延伸的多个柱106。多个柱106中的每一个柱均包括与模塑化合物104的第二表面126隔开的第一表面129,以及从模塑化合物104的第二表面126延伸到多个柱106 的第一表面129中的对应一个第一表面的第二表面130。多个柱106的第二表面130是倾斜的并且可称为倾斜表面或成角度表面。多个柱106 的第二表面130与模塑化合物104的第二表面126成斜角θ1。多个柱106 与模塑化合物104的侧壁128隔开。多个柱106可以具有如图3所示的圆形形状、如图4所示的方形形状、如图5所示的矩形形状或一些其他形状或形状的组合。

47.在一些实施例中,柱106的第二表面130的角度θ1可以与模塑化合物104的第二表面126成直角(例如,90度)。当柱106的第二表面130 垂直于模塑化合物104的第二表面126时,柱106的第二表面130相对于模塑化合物104的第二表面126基本上垂直,并且柱106基本上为圆柱形。

48.多个导电层132在多个柱106上并且延伸到模塑化合物104的第二表面126中。多个导电层132中的每一个导电层均耦合到多个导电焊盘 120中的对应一个导电焊盘。耦合到导电焊盘120的导电层132为信号提供了从外部电子部件和从管芯102到外部电子部件传送到管芯102的路径。多个导电层132中的每一个导电层对应于多个柱106中的至少一个柱。多个导电层132中的每一个可以是多层导电结构。例如,导电层 132可以各自包括通过激活模塑化合物104内的添加剂材料(例如,非导电无机金属化合物)而通过激光直接构造工艺形成的第一导电层,以及通过电镀工艺形成在第一导电层上的第二导电层。例如,多个导电层 132可以包括堆叠在第一导电层的对应导电层上的第一导电层和第二导电层。将参考本公开的图10a至图10i所示的方法更详细地论述导电层 132的形成。

49.为了简洁和简单起见,将进一步详细论述图1中最左侧柱106上的导电层132。然而,应注意的是,导电层132中的每一个导电层将具有与最左侧柱106上的导电层132相同或类似的特征,如下所示。图1中最左侧柱106上的导电层132包括最左侧柱106的第一表面129上的第一部分132a、最左侧柱106的第二表面130上的第二部分132b、模塑化合物104的第二表面126上的第三部分132c,以及延伸到模塑化合物104 的第二表面126中并且耦合到图1中最左侧的导电焊盘120的第四部分 132d。第一部分132a耦合到第二部分132b,第二部分132b耦合到第三部分132c,并且第三部分132c耦合到第四部分132d,第四部分132d 可以称

为导电通孔。最左侧柱106上的导电层132的第一部分132a包括表面134,该表面134可以用于将封装件100耦合到外部电连接部。

50.绝缘层136在模塑化合物104的第二表面126上,并且部分覆盖多个柱106的表面130。绝缘层136位于导电层132的第三部分132c和第四部分132d上并且覆盖导电层132的第三部分132c和第四部分132d。绝缘层减少在相邻柱106上的相邻导电层132之间的串扰机会,这是因为它覆盖靠近相邻导电层132的其他部分的部分132c、132d。绝缘层136 可以是再钝化材料、钝化材料、非导电材料、介电材料或一些其他绝缘材料或绝缘材料的组合。换句话说,绝缘层136可以被称为再钝化层、钝化层、非导电层、介电层或一些其他绝缘材料层或绝缘材料的组合。

51.多个柱106和多个导电层132将管芯102的第二表面110与管芯102 安装到其上的外部电子部件的表面隔开距离d1。距离d1从导电层132的表面134延伸到管芯102的第二表面110。选择距离d1以降低在管芯102 与pcb之间的电连接部发生故障或失效的可能性。柱106将管芯102与封装件耦合或安装封装件100的pcb表面隔开选定的距离d1。所选距离 d1基于构成封装件100的各种材料的热膨胀系数(cte)以及封装件100 在使用时可暴露的温度变化来确定和选择。

52.一般而言,在管芯102与pcb之间存在相对较大的cte失配,这是因为管芯102的cte可以具有大约为百万分之2.8(ppm)/℃,并且 pcb的cte范围可以在大约14ppm/℃至18ppm/℃之间。这种cte失配可能导致将管芯102耦合到pcb的连接故障,这是因为管芯102与 pcb之间的膨胀和收缩因温度变化而显著不同。这种膨胀和收缩的差异导致在管芯102和pcb之间的连接中产生应力和应变,这可导致连接故障或失效。然而,为了减少在管芯102与pcb之间膨胀和收缩差异的影响,可以增加或减少距离d1,以限制这种cte失配的影响。

53.与常规封装件相比,通过模塑化合物104的多个柱106将管芯102 与pcb隔开选定的距离d1,从而可降低封装件100发生故障或失效的可能性。一般而言,常规封装件通过多个焊球安装到pcb或外部电子部件上,并且这些焊球受到由类似于前面论述的本公开的封装件100的常规封装件和pcb中的管芯的膨胀和收缩差异引起的应力和应变。一般而言,焊球的焊料的cte大约为24.5-ppm/℃,常规封装件的管芯的cte 大约为2.8-ppm/℃,pcb的cte大约为14-ppm/℃至18-ppm/℃,并且模塑化合物的cte大约为10ppm/℃。焊球的cte远大于pcb和常规封装件的管芯的cte,这意味着与模塑化合物104的多个柱106相比,焊料开裂或剪切的可能性要大得多。相反,模塑化合物104在管芯102的 cte与安装pcb的封装件100之间具有cte。此外,通过增加在管芯 102与pcb之间的距离d1,可进一步减小在管芯102与pcb之间的cte 失配的影响。

54.如果使用焊球来增加在常规封装件中的芯片与pcb之间的距离,以减少cte失配的影响,则必须增大焊球的尺寸。当焊球的尺寸增大时,焊球的直径也增大。直径的增加意味着必须提供更大的空间,以避免回流从而将常规封装件耦合到pcb时在焊球之间的串扰。为了提供更大的空间,常规封装件的外形和尺寸也必须增加。与必须增大尺寸以为焊球提供更大空间的常规封装件不同,封装件100不需要增大尺寸,并且可以增大多个柱106的尺寸,而不必像回流焊球以形成电连接部那样提供更多空间来避免串扰问题。

55.距离d1可以通过调整多个柱106的距离d2、调整模塑化合物104的距离d3或两者来选择。距离d2从rdl 114的表面116延伸到模塑化合物 104的第二表面126。距离d3从rdl 114

的表面116延伸到模塑化合物104的第二表面126。在封装件100中,距离d2大于距离d3。然而,在一些其他实施例中,距离d2可小于距离d3,或者距离d2可基本上等于距离d3。

56.模塑化合物104的边缘部分115邻近管芯102的边缘,该边缘邻近管芯102的侧壁112。边缘部分115围绕柱106和管芯102。柱106可以被称为中心部分,因为柱106比管芯102边缘处的模塑化合物104部分更靠近管芯102第二表面的中心。

57.图2针对沿图3、图4和图5中的线a-a截取的封装件200的备选实施例。尽管图3、图4和图5是不同的实施例,但横截面图可由图2 表示。封装件200类似于封装件100,下面将详细论述封装件200与封装件100之间的差异。

58.封装件200包括在管芯102的第一表面108与模塑化合物104的第一表面124上的绝缘层202。绝缘层202可以被称为保护层、盖层或用于保护管芯102的层的一些其他参考。绝缘层202可以是钝化材料、再钝化材料、环氧材料、聚合物材料、塑料材料、非导电材料或一些其他绝缘材料或绝缘材料的组合。绝缘层202的侧壁204与模塑化合物104 的侧壁128以及绝缘层136的侧壁137共面。

59.图3针对图1和图2中的封装件100、200的底部平面图。柱106 具有圆台或截锥的三维形状。当在图3的底部平面图中查看时,导电层 132的第一部分132a具有圆形形状。导电层132中的每个导电层均是导通的并且对应于柱106中的一个柱。其他实施例可以不包括在一些截锥末端的导电层。

60.第一部分132a中的每个第一部分耦合到延伸或迹线(第二部分) 132b,延伸或迹线(第二部分)132b通过绝缘层136耦合到管芯。第二部分132b中的一些被绝缘层136覆盖并且如虚线所示。这些第二部分 132b中的一些彼此成角度定位,以允许压缩布置,从而节省空间。耦合到第二部分132b的第三部分132c被绝缘层136覆盖。第二部分132b、第三部分132c和第四部分132d可以是电迹线、电延伸部或一些合适的电连接部。

61.柱的第二表面130是可见的,这是因为它们从最外端向下倾斜到柱被绝缘层136覆盖的位置。角度θ1可以是45度、60度、80度或一些其他合适的角度。在一些实施例中,柱106的第二表面130的角度θ1可以与模塑化合物104的第二表面126成直角(例如,90度),使得成角度壁在该底部平面图中不可见。当柱106的第二表面130垂直于模塑化合物104的第二表面126时,柱106的第二表面130相对于模塑化合物104 的第二表面126基本上垂直,并且柱106基本上为圆柱形(例如,圆棱柱)。

62.图4针对图1和图2中的封装件100、200的底部平面图。柱106 具有正方形或矩形平截头体或截头棱锥体的三维形状。当在图4的底部平面图中查看时,导电层132的第一部分132a具有方形形状。导电层 132中的每一个导电层均是导通的并且对应于柱106中的一个柱。柱106 的侧表面130与模塑化合物104的第二表面126成斜角。

63.在一些实施例中,与图示的倾斜侧壁相比,柱106的第二表面130 可以垂直于模塑化合物104的第二表面126。当柱106的第二表面130 垂直于模塑化合物104的第二表面126时,第二表面130基本上垂直于模塑化合物104的第二表面126,并且柱106基本上为立方体形状(例如,立方体棱柱)或长方体形状(例如,矩形棱柱)。

64.包括第二部分132b的电迹线中的一些电迹线包括电迹线中的一些的第二部分132b中的一些,其横向于其他电迹线的其他第二部分132b。横向于其他第二部分132b的第二部分132b可以成一角度,以允许紧凑的布置,从而节省空间。该角度可以是30度、40度、50

度、90度或一些其他合适的角度,第二部分132b通过该角度横向于其他电迹线的其他第二部分132b。

65.图5涉及图1和图2中的封装件100、200的顶部平面图。柱106 具有矩形平截头体或细长棱锥体的三维形状。当在图5的底部平面图中查看时,导电层132的第一部分132a具有方形形状。多个导电层132 位于柱106中的一个柱上并且对应于柱106中的一个柱。这些柱在从封装件100、200的第一边缘143朝向封装件100、200的第二边缘145的方向上延伸。柱106是连续矩形平截头体或三维梯形,其具有位于支柱 106的表面129上的多个第一部分132a,第一部分132a可以是接触焊盘、安装焊盘或焊接焊盘。柱106是连续的,并且具有在导电层132的第一部分132a之间延伸的部分。

66.在该实施例中,有四个基本上彼此平行的柱106。柱106的第二表面130具有在从第一边缘143朝向第二边缘145的方向上延伸的距离d8。柱106各自具有横向于第二表面130的表面163。表面163横向于第二表面130,并且在柱106的第二表面130的相对表面之间延伸。表面163 具有在横向于表面163的距离d8的方向上延伸的距离d9。距离d9小于距离d8。

67.在一些实施例中,柱106的尺寸和形状可以彼此不同,使得单独和不同柱106之间的尺寸d8、d9不相同或相似。例如,柱106中的一个的距离d8可以大于柱106中的其他柱的距离,或者柱106中的一个的距离 d9可以小于柱106中的其他柱的距离。

68.包括第二部分132b和第三部分132c的一些电迹线包括第二部分 132b,该第二部分132b与第三部分132c横向成一角度,以允许紧凑的布置,从而节省空间。该角度可以是90度、40度、30度或第二部分132b 横向于第三部分132c的一些其他合适的角度。

69.在一些实施例中,柱106的第二表面130可以垂直于模塑化合物104 的第二表面126。当柱106的第二表面130垂直于模塑化合物104的第二表面126时,第二表面130相对于模塑化合物104的第二表面126基本上垂直,并且柱106基本上为长方体形状(例如,矩形棱柱)。

70.鉴于图3中封装件100、200的底部平面图,在一些实施例中,柱 106可以具有三维形状,如梯形平截头体/棱柱体、三角形平截头体/棱柱体、卵形平截头体/棱柱体或一些其他三维平截头体或棱柱体。在一些其他实施例中,当在底部平面图中查看时,导电层132可以具有卵形形状、矩形形状、梯形形状或一些其他形状。

71.图6是沿图8和图9中的b-b线截取的封装件300的实施例的横截面图。尽管图8和图9是不同的实施例,也可用图6表示横截面图。与图1和图2中的封装件100、200的特征相似或相同的图6中的封装件 300的特征具有与图1和2中的封装件100、200相同的附图标记。为了本公开的简单性和简洁性,将不进一步详细论述类似或相同特征的细节。上述对图1和图2中的封装件100、200中的这些类似或相同特征的论述适用于图6中的封装件300的类似或相同特征。

72.在该实施例中,模塑化合物104形成大的、位于中心的凸起部分308。模塑化合物104包括第一表面124。模塑化合物104包括第二表面302、第三表面304和从第二表面302延伸到第三表面304的第四表面306。第二表面302、第三表面304和第四表面306与第一表面124相对。第二表面302比第四表面306更靠近管芯102。第二表面302类似于模塑化合物104的第二表面126,如关于图1中的封装件100所论述的。第四表面306与第二表面302成角度θ1,并且第四表面306类似于多个柱 106的第二表面130,如以上关于图1中的封装件100所

论述的。第三表面304和第四表面306是凸起部分308的最外表面和侧表面。类似于封装件100、200中的角度θ1,其可以横向、倾斜或垂直于模塑化合物104 的第二表面126,封装件300、400的角度θ1也可以以类似或相同的方式横向、倾斜或垂直于模塑化合物104的第二表面302。

73.凸起部分308可以被称为延伸部、柱、支撑结构、接触支撑结构或用于封装件100内延伸远离管芯102的模塑化合物104的一部分的一些其他术语。模塑化合物104的凸起部分308可以称为中心部分,这是因为凸起部分308比模塑化合物104的边缘部分315更靠近管芯102的中心区域,而模塑化合物104的边缘部分315邻近管芯102的边缘。边缘部分315围绕凸起部分308和管芯102。

74.与图1中的封装件100不同,封装件400具有凸起部分308,该凸起部分308是单个凸起部分,而不是多个柱。凸起部分308位于封装件 400的中心,并且与管芯102对准。当在图1和图6的横截面视图中查看时,凸起部分308比多个柱106中的每个单独柱都要宽。

75.多个第一导电层310在模塑化合物104的第三表面304上。多个第一导电层310可以被称为导电焊盘、焊接焊盘、安装焊盘或用于将封装件400耦合到外部电部件(例如,衬底、pcb、电连接部件等)的导电层的一些其他参考。多个第一导电层310中的每个第一导电层均具有表面312,并且多个第一导电层310中的每个导电层与管芯102电连通。

76.从管芯102的第二表面110延伸到第一导电层310的表面312的距离d4。从模塑化合物104的第二表面302延伸到管芯102的第二表面110 的距离d5。距离d5小于距离d4。距离d6从管芯102的第二表面110延伸到模塑化合物104的第三表面304。距离d6小于距离d4并且大于距离d5。距离d7从模塑化合物104的第二表面302延伸到模塑化合物104的第三表面304。距离d7等于在距离d6与距离d5之间的差值。距离d6是凸起部分308向外延伸并且延伸远离模塑化合物104的第二表面302的距离。

77.第二导电层314在模塑化合物104的第二表面302、模塑化合物104 的第四表面306和模塑化合物104的第三表面304上。第二导电层314 类似于封装件100的导电层132。然而,与封装件100的导电层132不同,第二导电层314各自具有在第二表面302上的第一部分314a、在第四表面306上的第二部分314b、在第三表面304上的第三部分314c以及延伸到第三表面304中到管芯102的导电焊盘120上的对应部分的第四部分314d。第四部分314d电耦合到管芯102的导电焊盘120中的对应部分。第二部分314b从第一部分314a延伸到第三部分314c。第四部分314d可称为导电通孔。

78.第一部分314a包括表面316,焊球318耦合在该表面上。焊球318 具有距管芯102最远的点318a。点318a比第一导电层310的表面312 更远离管芯。与表面312相比,点318a的这一稍微更远的距离允许封装件300安装或耦合到外部电子部件,而不必在第一导电层310上形成附加的焊球。例如,当焊球318回流以将封装件300安装、耦合或附着到外部电子部件时,焊球的高度略微降低到基本上等于距离d4。这基本上等于允许导电层与外部电子部件的导电层电耦合。

79.焊球318比第一导电层310更靠近封装件300的侧壁128。焊球318 位于封装件300的侧壁或边缘附近,这是由于管芯102与安装封装件300 的外部电子部件之间由于热膨胀系数(cte)的差异而导致的热膨胀和收缩失配的影响在侧壁128和边缘附近比在更靠近凸起部分308的中心的位置更小。与管芯102和管芯102中心附近的外部电子部件之间的弯曲、

挠曲或位移相比,由于管芯102与管芯102侧壁附近的外部电子部件的cte失配而导致的弯曲、挠曲或位移更少,而管芯102的侧壁与模塑化合物104的侧壁128间隔开。通过将焊球318定位在管芯102与外部电子部件之间的cte失配的影响最小的位置处,与如果将焊球定位在管芯102的中心附近(例如,第一导电层310的表面312上的焊球)相比,失效或发生故障的可能性显著降低。

80.在一些实施例中,少量焊料可以在第一导电层310的表面312上。焊料可以用于将第一导电层安装或耦合到外部电子部件的导电层。

81.图7涉及沿图8和图9中的b-b截取的封装件400的实施例的横截面图。尽管图8和图9是不同的实施例,但横截面图可由图7表示。与图7中封装件100、200、300的特征相似或相同的图7中封装件400的特征具有与图1、图2和图6中的封装件100、200、300相同的附图标记。为了本公开的简单和简洁,将不进一步详细论述类似或相同特征的细节。上文对图1、图2和图6中的封装件100、200、300中的这些相似或相同特征的论述适用于图7中封装件400中的类似或相同特征。

82.与封装件300不同,封装件400包括在模塑化合物的第一表面124 和管芯102的第一表面108上的绝缘层402。绝缘层402与绝缘层202 以及上文关于绝缘层202的论述类似或相同。

83.图8针对图6和图7中的封装件300、400的底部平面图。模塑化合物104的第四表面306将第三表面304与第二表面302分开。换句话说,第四表面306形成围绕第三表面304的周界或边界。第二表面302环绕第三表面304和第四表面306形成周界或边界。

84.凸起部分308是矩形平截头体或矩形棱柱体。在一些实施例中,凸起部分308可以是圆柱形平截头体/棱柱体、方形平截头体/棱柱体、梯形平截头体/棱柱体或一些其他平截头体或棱柱体。

85.基于图6中封装件300的取向,封装件300包括在封装件300右侧的第一边缘317和在封装件300左侧的第二边缘319。凸起部分308的第四表面306包括封装件300左侧的第三边缘321,在该处第四表面306 和第二表面302结合在一起。凸起部分308的第四表面306包括封装件 300右侧的第四边缘323,在该处第四表面306和第二表面302结合在一起。距离d

10

从第四边缘323延伸到第一边缘317,并且距离d

11

从第三边缘321延伸到第二边缘319。距离d

10

、d

11

在图6中基本上相等。然而,在一些实施例中,距离d

10

、d

11

可以不同。

86.第一部分314a的距离d

10

小于尺寸d

10

、d

11

。第一部分314a具有终止于表面302上在侧壁128与边缘321、323之间的位置的端部

87.图9是图6和图7中任一封装件300、400的底部平面图。在图9 的这个实施例中,有两个第四表面306a、306b和两个第二表面302a、 302b。第四表面中的一个第四表面306a和第二表面中的一个第二表面 302a在图9的右侧,并且第四表面中的一个第四表面306b和第二表面中的一个第二表面306b在图9的左侧。第四表面306a、306b分别将第二表面302a、302b与模塑化合物104的第三表面304分开。第四表面从第一侧壁128延伸到与第一侧壁128相对的第二侧壁128。

88.凸起部分308是矩形平截头体或矩形棱柱体。在一些实施例中,凸起部分308可以是方形平截头体/棱柱体、梯形平截头体/棱柱体或一些其他平截头体或棱柱体。

89.第一第四表面306a在凸起部分308的第一边缘325与第二边缘327 之间延伸。封装

件右侧的焊球318位于第二边缘327与封装件侧壁128 中的一个侧壁之间。

90.第二第四表面在凸起部分308的第三边缘329与第四边缘331之间延伸。封装件左侧的焊球位于第四边缘331与封装件侧壁128中的一个侧壁之间。

91.第一第四表面306a包括在一个侧壁128处的第一端边缘333和在与第一端边缘333所在的一个侧壁128相对的另一个侧壁128处的第二端边缘335。第四表面306a从第一端边缘333延伸到第二端边缘335。

92.第二第四表面306b包括在一个侧壁128处的第三端边缘337和在与第三端边缘337所在的一个侧壁128相对的另一个侧壁128处的第二端边缘339。第四表面306b从第三端边缘337延伸到第二端边缘339。

93.图10a至图10i是针对本公开的图1所示的制造封装件的方法的实施例的横截面图。为了本公开的简洁性和简单性,将不再详细描述与图 1中所示的特征相似或相同的特征。

94.图10a是具有第一表面502和与第一表面502相对的第二表面504 的晶片500的横截面图。晶片500可以是硅晶片、半导体晶片、衬底、硅衬底、半导体衬底、晶片或适合于形成管芯、芯片、集成电路或asic 的一些其他类似衬底。多个导电焊盘506在晶片500的第二表面504上,以创建到形成在每个管芯中的有源和无源部件的电连接部。多个导电焊盘506类似于或相同于关于图1中的封装件100所论述的多个导电焊盘 120。导电焊盘120可以由多个蚀刻和图案化步骤形成,这些步骤可以包括化学蚀刻、激光蚀刻、光刻、锯切或用于形成和图案化导电材料的一些其他蚀刻和图案化步骤。

95.再分布层(rdl)508形成在晶片500的第二表面504上。如关于图1中的封装件100所论述的,rdl 508与关于图1中的封装件100所论述的rdl 114相似或相同,并且rdl 508用于形成图1中的封装件100 中的rdl 114。rdl 508可以利用溅射技术、层压技术或用于形成绝缘层、钝化层、再钝化层、介电层的一些其他技术,或用于形成和图案化非导电、导电或介电材料的一些其他技术来形成。尽管rdl 508被示出为单层材料,但rdl 508可以是多层绝缘材料、导电材料、介电材料、光致抗蚀剂材料、非导电材料或一些其他类型的材料,以在导电焊盘506 与晶片500内的部件之间形成电连接部。当形成rdl 508时,形成开口 509以暴露或留下暴露导电焊盘506,使得导电焊盘可以电耦合到其他电连接部。例如,具有光刻胶材料和掩模材料的光刻胶技术可以用于在rdl 508中形成开口509以暴露导电焊盘506。另选地,可以通过蚀刻技术将开口509图案化到rdl 508中,以形成开口并且暴露导电焊盘506。

96.一旦rdl 508形成在晶片500的第二表面上,则形成延伸到晶片500 的第二表面的多个凹槽510,如图10b所示。形成凹槽510包括移除rdl 508和晶片500的部分。多个凹槽可以通过激光蚀刻技术、化学蚀刻技术、激光钻孔技术、钻孔技术、锯切技术、研磨技术或用于移除晶片500 和rdl 508的部分以形成多个凹槽510的一些其他技术来形成。每个凹槽510形成在多个导电焊盘506的相邻凹槽之间。延伸到晶片500第二表面的凹槽510形成封装件100内的rdl 114,并且分离图1中封装件 100内每个管芯102的导电焊盘120。凹槽510形成为终止于晶片500 内并且不延伸到晶片500的第一表面502。凹槽510具有侧壁512,侧壁 512包括rdl 508的一部分和晶片500的一部分。晶片510的部分514 是对应的凹槽510的邻接端,并且与对应的凹槽510对准。凹槽510可以是沟槽、通道、开口或一些其他术语,这些术语指的是通过移除rdl508和晶片500的一部分而形成的空间。

97.在一些实施例中,凹槽510可以被形成为从晶片500的第二表面504 延伸到第一表面502,将管芯102彼此分离和单一化,管芯102在图1 的封装件100中示出。

98.一旦形成延伸到晶片500的第二表面504中的凹槽510,就在晶片 500的第二表面504上形成模塑化合物515,如图10c所示。模塑化合物515覆盖导电焊盘506和rdl 508,模塑化合物515填充凹槽510。模塑化合物515与图1中关于封装件100所论述的模塑化合物104相同或相似,并且模塑化合物515用于形成图1中封装件100的模塑化合物 104。模塑化合物515可以通过注塑技术、压缩技术或用于在覆盖rdl508和导电焊盘506的晶片500的第二表面504上形成模塑化合物的一些其他技术来形成。模塑化合物515可以通过注塑模塑技术、压缩模塑技术或某种其他类型的模塑化合物技术形成。

99.例如,如果使用注塑成型技术,则将成型工具放置在晶片500存在凹槽510的一侧。成型工具可以被构造成具有对应于多个凸起部分516 的形状。然后将模塑化合物515注塑到模塑工具与晶片500之间,填充凹槽510并且形成多个凸起部分516。注塑模塑化合物515后,允许模塑化合物515固化和硬化。模塑化合物515对应于本公开前面所论述的模塑化合物104。

100.一旦模塑化合物515在凹槽510中、rdl 508上和导电焊盘506上形成有多个凸起部分516,模塑化合物515被激光加工,这可以是激光直接构造(lds)技术或激光钻孔技术,在多个凸起部分516上形成多个导电层518的第一层,多个凸起部分516可以是凸起部分516的阵列,如图10d所示。多个凸起部分516与关于图1和图2论述的多个凸起部分106相似或相同。例如,如果使用激光钻孔技术来形成凸起部分,则将激光引导到多个凸起部分516中的每个凸起之间的位置,并且在这些位置处的模塑化合物515被激光熔化、燃烧或蒸发,从而在多个凸起部分516上形成多个导电层518的第一导电层。多个导电层518的第一导电层可以是用于在第一导电层上形成第二导电层的电镀层。移除模塑化合物515的这些部分在多个凹槽517中形成多个导电层518的第一导电层,该多个凹槽517在多个凸起部分516之间并且彼此分离。凹槽517 可以在多个凸起部分516的相邻部分之间具有不同的距离,这取决于多个凸起部分516形成的所选位置,多个凸起部分由先前用于形成模塑化合物515的成型工具的形状和结构形成。

101.如图10e所示,多个导电层518的第一导电层延伸到模塑化合物515 中,形成在多个凸起部分516上,并且形成为电耦合到多个导电焊盘506 的对应导电焊盘。多个导电层518与图1中关于封装件100所论述的多个导电层132相同或相似。多个导电层518的第一层通过利用激光钻孔、电镀和激光直接构造(lds)技术形成在多个凸起部分516上。

102.首先,通过延伸到模塑化合物515中的激光来钻孔开口,暴露导电焊盘506并且激活模塑化合物515内的添加剂材料。模塑化合物515的添加剂材料与本公开前面所论述的模塑化合物104的添加剂材料相同或相似。

103.第二,执行lds技术或工艺,将激光施加并且暴露于模塑化合物 515,激活掺杂在模塑化合物515内的添加剂材料(例如,无机导电材料)。在lds工艺中,激光钻入模塑化合物中,形成延伸到模塑化合物515至导电焊盘506的凹槽。凹槽的侧壁涂覆有第一导电层(例如,未示出),该第一导电层通过形成凹槽来活化添加剂材料而形成。随着形成具有由延伸到导电焊盘506的第一导电层覆盖的侧壁的凹槽,激光沿模塑化合物515的表面并且在其上移动,并且沿凸起部分516的表面并且在其上移动。当激光沿模塑化合物515和凸起部分516

的这些表面移动时,激光激活模塑化合物515中的添加剂材料,继续在模塑化合物515和凸起部分516的表面上形成和延伸第一导电层。第一导电层最初可以由处于液体或半液体状态的导电材料制成。当激光远离形成第一导电层的活化添加剂材料时,液体或半液体导电材料固化。lds工艺沿模塑化合物515 和凸起部分516的选定表面并在该表面处形成导电层(例如,未示出)。这些第一导电层(例如,未示出)用于完成导电层518的形成,这可以通过电镀工艺来完成,如将在本公开中所论述的。

104.在已经执行该lds工艺以在模塑化合物515和凸起部分514的表面上形成多个导电层518的第一导电层(未示出)之后,执行电镀工艺或导电材料形成工艺以在形成导电层518的第一导电层上形成第二导电层。换句话说,导电层518各自包括在lds工艺期间形成的第一导电层和通过电镀工艺形成的堆叠在第一导电层上的第二导电层。

105.电镀工艺可以是化学镀或化学镀工艺,其中晶片500和晶片500上的层放置在含有导电材料的浴中,导电材料诸如银材料、金材料、镍材料、合金材料或一些其他适合于无电镀工艺或类似电镀工艺的导电材料。当在化学镀浴中时,化学镀浴中的导电材料被吸引并且耦合到通过lds 工艺形成的第一导电层。在化学镀工艺完成后,第二导电层分别形成在第一导电层的相应导电层上并且与之耦合,形成导电层518并且用导电材料填充凹槽。在完成化学镀工艺之后,在形成多个导电层518的第一导电层上形成第二导电层。

106.在制造方法的一些其他实施例中,电镀工艺可以是利用电解溶液的电镀工艺、电沉积电镀工艺或一些其他类型的电镀工艺。

107.在形成导电层518之后,如图10f所示,在凸起部分516之间的凹槽517中形成绝缘材料520。绝缘材料520可以通过溅射技术、蚀刻和图案化技术或用于在凹槽517内形成绝缘、非导电或介电材料的一些其他技术来形成。绝缘材料覆盖导电层518的部分,以降低导电层518之间在彼此相邻的凸起部分516中的凸起部分上的电串扰的可能性。

108.一旦绝缘材料520已经形成在凹槽517中,晶片500和晶片500上的各种材料被翻转并且附着到临时载体524上的粘合剂522上,如图10g 所示。凸起部分516延伸到粘合剂522中。粘合剂522可以是管芯附着膜、胶水或一些其他类型的临时粘合材料。临时载体524可以是临时支撑件、虚拟晶片、卡普顿带、临时带或某个其他临时载体或支撑件。

109.一旦晶片500和晶片500上的各种材料附着到粘合剂522上,晶片 500的第一表面502被研磨以通过移除部分514分离并且形成管芯102,如图10h所示。晶片500的第一表面502由研磨工具526研磨。移除晶片500的部分514以将晶片500分离到管芯102中,如关于图1中的封装件100所论述的。通过用研磨工具研磨晶片500的第一表面502来移除部分514。研磨晶片500的第一表面502导致管芯102相对于图10a 至图10i所示方法开始时的晶片更薄。研磨第一表面502导致模塑化合物515的表面527与管芯102的表面108基本上彼此共面。模塑化合物 515的表面527用于在封装件100中形成模塑化合物104的表面124。

110.在一些实施例中,晶片500的第一表面502处的部分514可以通过激光、化学蚀刻或一些其他类型的移除技术来移除。

111.一旦晶片500的第一表面502已被研磨以分离单个管芯102,管芯 102和管芯102上的各种材料由分离工具528分离,如图10i所示。分离工具528可以是激光、锯、钻头或一些其他类型的分离工具。

112.一旦管芯102和各种材料被分离成图1中的封装件,封装件100就从粘合剂522和临

时载体524上移除。例如,封装件100可以通过取放机从粘合剂522和临时载体524上移除。

113.图10i是通过图10a至图10i所示的制造方法形成的封装件100中的一个封装件。

114.图11a至图11b针对制造如图2所示的封装件200的方法。封装件 200的制造方法与图10a至图10i所示的封装件100的制造方法相同或相似。为了本公开的简单性和简洁性,以下将进一步详细论述制造封装件200的方法与制造封装件100的方法之间的差异。图11a至图11b中制造封装件200的方法中的相似或相同特征将具有与图10a至图10i中制造封装件100的方法中的那些特征相同或相似的附图标记。制造封装件200的方法包括图10a至图10h中的步骤,然而,在图10h中的步骤i之后,制造封装件200的方法不同于制造封装件100的方法。

115.与图10a至图10i所示的制造封装件100的方法不同,制造封装件 200的方法包括在图10i中的研磨步骤之后用于形成封装件100的附加步骤。否则,图2中制造封装件200的方法与制造封装件100的方法相同或相似。图2中制造封装件200的方法中的附加步骤是在模塑化合物 515的表面527和管芯102的表面108上形成绝缘层600。绝缘层600 用于在封装件200中形成绝缘层202,如图2所示。

116.一旦绝缘层600已经形成,管芯102和各种材料以与关于图10a至图10i中形成封装件100的方法所论述的类似或相同的方式被分离。该分离步骤如图11b所示。

117.图11b是通过图11a至图11b所示的制造方法形成的封装件200中的一个封装件。

118.图12a至图12d针对制造如图6所示的封装件300的方法。制造封装件300的方法与图10a至图10i所示的制造封装件100的方法相同或相似。为了本公开的简单性和简洁性,下面将进一步详细论述制造封装件300的方法和制造封装件100的方法之间的差异。图12a至图12d中制造封装件300的方法中的相似或相同特征将具有与图10a至图10i中制造封装件100的方法中的那些特征相同或相似的附图标记。

119.制造封装件300的方法包括10a至图10c中的步骤,然而,在图 10c中的步骤之后,制造封装件300的方法不同于制造封装件100的方法。

120.一旦模塑化合物515已经形成在晶片500的第二表面504上,如图 10c所示,模塑化合物515被激光加工,其以与关于图10d所论述的激光加工或蚀刻相同或类似的方式完成。然而,与图10d中的激光步骤不同,模塑化合物被激光加工以在凸起部分700上形成第一导电层并且延伸到凸起部分700中。凸起部分700由凹槽701隔开,其中模塑化合物 515类似于模塑化合物515中的凹槽517,如图10e所示。

121.一旦模塑化合物515被激光加工以在凸起部分700上形成第一导电层(未示出)并且延伸到其中,则通过执行类似于关于图10e所论述的电镀工艺的电镀工艺,如图12所示形成多个导电焊盘702和多个导电层 704。导电层704通过在第一导电层上形成第二导电层(未示出)而形成,其方式与关于形成导电层518所论述的相同或相似,如图10e所示。换句话说,导电层704和焊盘702包括第一导电层和第二导电层中的一个导电层。导电层704和导电焊盘702可以通过电镀技术、蚀刻技术、图案化技术、光刻技术或用于形成导电焊盘的一些其他形成技术或形成技术的组合来形成。

122.一旦形成导电焊盘702和导电层704,如图12c所示,在导电层704 上形成多个焊球706。焊球706可以通过回流技术、焊球放置技术或一些其他焊球形成技术或焊球形成技术的组合来形成。焊球706对应于封装件300的焊球318,如图6所示。

123.一旦在导电层704上形成焊球706,晶片500和晶片500上的材料被翻转并且耦合到临时载体524上的粘合剂522。焊球706和凸起部分 700延伸到临时载体上的粘合剂522中。

124.一旦晶片500和晶片500上的材料耦合到临时载体524的粘合剂 522,晶片500和晶片上的材料以与图10h至图10i所示相同或类似的方式进一步加工和分离,以研磨晶片500的第一表面502,如图10h所示,并且将管芯102和管芯102上的材料分离成如图6所示的单独的封装件 300。

125.图13针对制造如图7所示的封装件400的方法。制造封装件400 的方法与关于图12a至图12d所论述的制造封装件300的方法相同或相似。为了本公开的简单性和简洁性,以下将进一步详细论述制造封装件 400的方法和制造封装件300的方法之间的差异。

126.一旦晶片500已被研磨以将管芯102彼此分离,则绝缘层708形成在管芯102之间的模塑化合物515的表面717上和管芯102的第一表面 108上。如图7所示,绝缘层708用于在封装件400中形成绝缘层402。绝缘层708以与形成绝缘层600相同或类似的方式形成,如图11a所论述和所示。

127.一旦绝缘层708已经形成,管芯102和管芯102上的各种材料以与关于图10a至图10i中形成封装件100的方法所论述的类似或相同的方式被分离。该分离步骤如图11b所示。

128.图14a涉及形成与封装件300、400相同或相似的封装件800、900 的方法。然而,与封装件300、400不同,封装件800、900包括形成在导电层310上的焊料部分802。焊料部分802可使用与形成焊球706相同或相似的技术来形成。焊料部分802可以与焊球706同时形成,或者可在如上所述的制造方法内的不同点处形成。

129.图14b和图15针对具有焊料部分802的封装件800、900。每个焊料部分802距管芯102最远的点与焊球706距管芯102最远的点基本上共面。这些点的共面性允许将封装件800、900安装或耦合到外部电子部件,使得封装件800、900相对于外部电子部件水平。

130.鉴于上述论述,在上述实施例中,在wlcsp与外部电子部件之间的所有电连接部处,或者在wlcsp与外部电子部件之间的一些电连接部处,不再需要常规wlcsp的焊球。通过在wlcsp与外部电子部件之间的全部或部分电连接处消除对焊球的需求,可以减小常规wlcsp的管芯与安装常规wlcsp的外部电子部件(例如pcb)之间的热膨胀系数(cte)失配的影响。例如,本公开的wlcsp实施例的柱或凸起部分可以形成为将本公开的wlcsp的管芯与安装本公开的wlcsp的pcb 隔开选定尺寸,该选定尺寸可以被选择以减少本公开的wlcsp的管芯与安装本公开的wlcsp的pcb之间cte失配的影响。

131.鉴于上述论述,在将常规wlcsp耦合到pcb时,常规wlcsp的每个导电焊盘上不再需要常规wlcsp的焊球。通过在每个导电焊盘处消除对焊球的需要,可以减少常规wlcsp的管芯与安装有常规wlcsp 的pcb之间的cte失配的影响。例如,柱或凸起部分可以在本公开的 wlcsp的中心部分处,并且焊球可沿本公开的wlcsp的边缘出现。由本公开的wlcsp和pcb边缘的cte失配引起的膨胀和收缩差异小于本公开的wlcsp和pcb中心部分的膨胀和收缩差异。这种较小的膨胀和收缩差异减少了本公开的wlcsp的管芯与安装有本公开的wlcsp的 pcb之间cte失配的影响。

132.鉴于上述论述,可以显著减轻wlcsp中的管芯与安装wlcsp的外部电子部件之间的cte失配,从而通过降低这些电连接部中的故障可能性来显著增加电子设备的寿命或可用性。这意味着所公开的wlcsp对于由温度快速变化(例如,从冷到热,或从热到冷)导致的cte

失配而引起的板上热循环(tcob)效应具有更强的稳健性。换句话说,与常规的仅利用焊球以及在wlcsp和外部电子部件之间的所有电连接部的 wlcsp相比,封装件的可靠性和电连接部的可靠性显著增加。

133.本公开中所论述的距离d1、d2、d3、d4、d5、d6、d7、d8、d9、d

10

、 d

11

可以被称为尺寸、长度、厚度、宽度或一些其他合适的维度术语。

134.封装件可概括为包括:管芯,管芯具有第一表面、与第一表面相对的第二表面,该管芯包括在第二表面上的多个导电焊盘;聚合物,在管芯的第二表面上,该聚合物包括延伸远离管芯的第二表面的多个柱;以及多个导电层,每个导电层在多个柱中的一个柱上,每个导电层延伸穿过聚合物并且耦合到多个导电焊盘中的一个导电焊盘。

135.管芯可以包括从第一表面延伸到第二表面的侧壁,并且聚合物可以与管芯的第一表面共面。

136.聚合物的部分可以在多个柱的相邻柱之间延伸,并且将多个柱的相邻柱彼此耦合。

137.聚合物可以包括第三表面;多个柱中的每个柱可以包括第四表面,第四表面比第三表面更远离管芯。

138.每个柱可以包括在第三表面与第四表面之间的倾斜侧壁。

139.多个导电层中的每个导电层可以包括在聚合物第三表面上的第一部分、多个柱中的相应柱的第四表面上的第一部分以及多个柱中的相应柱的倾斜侧壁上的第三部分。

140.绝缘层可以在聚合物的第三表面上,并且可以在导电层的第一部分和第二部分上。

141.聚合物可以包括与管芯的第一表面基本上共面的第三表面。

142.绝缘层可在管芯的第一表面上,并且可在聚合物的第三表面上。

143.封装件可概括为包括:管芯,管芯具有第一表面和与第一表面相对的第二表面;模塑化合物,在管芯的第二表面上,模塑化合物包括第三表面;以及第一延伸部,从第三表面延伸;以及第一导电层,在第一延伸部上,第一导电层延伸穿过模塑化合物并且耦合到管芯。

144.第一延伸部可以包括第四表面和从第三表面延伸到第四表面的第一倾斜表面。

145.第一导电层可以包括第四表面上的第一部分、第一倾斜表面上的第二部分、第三表面上的第三部分以及延伸到第三表面的第四部分,第四部分耦合到管芯。

146.模塑化合物可以包括从第三表面延伸的第二延伸部,第二延伸部包括第五表面和从第三表面延伸到第五表面的第二倾斜表面。

147.该封装件还可以包括第二导电层,该第二导电层可位于第五表面上、第二倾斜表面上、第三表面上,延伸到第三表面,并且可以耦合到该管芯。

148.封装件可概括为包括:管芯,管芯具有第一表面和与第一表面相对的第二表面,该管芯包括在第一表面上的第一导电焊盘;聚合物,在管芯的第二表面上,该聚合物包括第三表面、比第三表面更远离管芯的第四表面以及从第三表面延伸到第四表面的倾斜表面;以及第一导电层,其具有在第三表面上的第一部分、在倾斜表面上的第二部分、第四表面上的第三部分以及延伸到第四表面中并且耦合第一导电焊盘的第四部分。

149.该管芯可以包括第二导电焊盘。

150.该封装件还可以包括第二导电层,该第二导电层具有在第三表面上的第五部分、在倾斜表面上的第六部分、在第四表面上的第七部分以及延伸到第四表面中并且耦合到第二导电焊盘的第八部分。

151.管芯可以包括多个侧壁;聚合物覆盖侧壁。

152.聚合物可以包括与管芯的第一表面基本上共面的第五表面。

153.绝缘层可在管芯的第二表面和聚合物的第五表面上。

154.该封装件还可以包括在聚合物的第四表面处的导电焊盘,该导电焊盘耦合到该管芯。

155.封装件可概括为包括:管芯,管芯具有第一表面和与第一表面相对的第二表面;聚合物,在管芯的第二表面上,该聚合物具有第一侧壁、与第一侧壁相对的第二侧壁、第三表面、比第三表面更远离管芯的第四表面、从第三表面倾斜延伸到第四表面的第五表面,第五表面从第一侧壁延伸到第二侧壁;以及第一导电层,其具有在第三表面上的第一部分、在第五表面上的第二部分、在第四表面上的第三部分以及延伸到第四表面中并且耦合到聚合物的第四部分。

156.聚合物还可以包括比第四表面更靠近管芯的第六表面,以及从第六表面倾斜延伸到第四表面的第七表面,第七表面从第一侧壁延伸到第二侧壁。

157.该封装件还可以包括第二导电层,该第二导电层具有在第六表面上的第五部分、在第七表面上的第六部分、在第四表面上的第七部分以及延伸到第四表面中并耦合到管芯的第八部分。

158.导电焊盘可在聚合物的第四表面,导电焊盘耦合到管芯。

159.聚合物还可以包括与聚合物的第一表面基本上共面的第九表面。

160.绝缘层可在管芯的第一表面和聚合物的第九表面上。

161.一种方法可概况为包括:在晶片的第一表面上形成再分布层和导电焊盘;在晶片的第一表面上形成覆盖再分布层和导电焊盘的模塑化合物;形成模塑化合物的第一柱,该第一柱具有第一表面、比第一表面更远离晶片的第二表面以及从第一表面倾斜延伸到第二表面的第三表面;在模塑化合物中形成暴露导电焊盘的开口;以及在模塑化合物上形成导电层,该导电层具有在第二表面上的第一部分、在第三表面上的第二部分、在第一表面上的第三部分以及在开口中的耦合到导电焊盘的第四部分。

162.该方法还可以包括形成延伸到晶片的第一表面的凹槽,该第一表面横向邻近再分布层和导电焊盘。

163.成型模塑化合物可以包括在凹槽中成型模塑化合物。

164.该方法还可以包括通过载体上的粘合剂将第一柱耦合到载体。

165.通过粘合剂将第一柱耦合到支撑件还可以包括将第一柱插入粘合剂中。

166.该方法还可以包括研磨与第一表面相对的晶片的第二表面。

167.一种方法可概括为包括:在晶片的第一表面上形成再分布层和第一导电焊盘;在晶片的第一表面上形成覆盖再分布层和第一导电焊盘的模塑化合物;通过图案化模塑化合物形成模塑化合物的第二表面、第三表面和第四表面,第三表面比第二表面更远离晶片,第四表面通过第一倾斜度从第二表面延伸到第三表面;在模塑化合物中形成延伸到第三表面的第一开口,暴露第一导电焊盘;以及在模塑化合物上形成第一导电层,该第一导电层具有

在第二表面上的第一部分、在第四表面上的第二部分、在第三表面上的第三部分以及在第一开口中的将第四部分耦合到第一导电焊盘的第四部分。

168.该方法还可以包括在晶片的第一表面上形成第二导电焊盘;在模塑化合物中形成延伸到第三表面的第二开口,暴露第二导电焊盘;以及在模塑化合物上形成第二导电层,第二导电层具有在第二表面上的第五部分、在第四表面上的第六部分、在第三表面上的第七部分以及在第二开口中的将第八部分耦合到第二导电焊盘的第八部分。

169.该方法可在模塑化合物的第三表面形成多个导电焊盘,导电焊盘耦合到晶片。

170.通过图案化模塑化合物来形成模塑化合物的第二表面、第三表面和第四表面还可以包括形成比第三表面更靠近晶片的第五表面和从第五表面向第三表面延伸第二斜面的第六表面。

171.形成第三表面还可以包括将第四表面与第六表面分离。

172.设备可概括为包括:管芯,在第一表面上具有多个接触焊盘;介电层,在第一表面上和管芯侧壁上,该介电层包括与管芯间隔第一距离的边缘部分;以及中心部分,与管芯间隔大于第一距离的第二距离;以及第一导电层,在边缘部分上、在中心部分上并且耦合到管芯上的多个接触焊盘中的一个。

173.该设备还可以包括从边缘部分延伸到中心部分的倾斜表面。

174.该设备还可以包括在边缘部分的表面上、在中心部分的表面上以及在倾斜表面上的导电层。

175.导电层可以延伸到中心部分,到达多个接触焊盘中的相应一个。

176.设备可概括为包括:管芯,管芯具有多个接触焊盘的管芯;介电层,在多个触点上和管芯的侧壁上,该介电层包括与管芯间隔第一距离的第一表面;以及与管芯间隔小于第一距离的第二距离的第二表面;以及第一导电层,在边缘部分上、在中心部分上并且耦合到管芯上的多个接触焊盘中的一个接触焊盘。

177.介电层可以包括接触支撑结构,所述接触支撑结构从介电层的背离管芯的表面向外延伸第一尺寸。

178.第一尺寸可以是基于管芯的第一热膨胀系数和可以耦合第一导电层的外部部件的第二热膨胀系数的选择尺寸。

179.可组合上述各种实施例以提供进一步的实施例。根据上述详细描述,可对实施例进行这些和其他改变。一般而言,在以下权利要求中,所使用的术语不应被解释为将权利要求局限于说明书和权利要求中所公开的特定实施例,而是应被解释为包括所有可能的实施例以及这些权利要求涵盖的等同物的全部范围。因此,权利要求不受本公开的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1