卷芯、方形全极耳锂离子电池及电池制作方法与流程

1.本发明涉及锂离子电池领域,尤其涉及一种卷芯、方形全极耳锂离子电池及电池制作方法。

背景技术:

2.锂电池因其工作电压高、比能量大、自放电小等突出特点,被广泛用于诸多领域,在绿色环保的时代背景下,新能源汽车出现快速增长,在快速扩张的汽车市场的拉动下,动力电池产业繁荣发展。目前方形锂离子电池卷芯极耳主要有全极耳和多极耳,全极耳电池因为倍率性能突出,广泛应用于功率型锂离子电池。双卷芯锂离子电池具有内阻低、制造性更高的优势,现有的双卷芯全极耳锂离子电池中,卷芯叠加与盖板连接片进行超声焊接时,因极耳层数多、厚度大,超声焊接时很难控制;焊接能量低,会出现虚焊,虚焊电池内阻大,并且震荡后,极耳与连接片分离,导致电池失效,甚至引起内短路热失控;焊接能量高,极耳会出现碎裂;正极连接片一般使用铝连接片,超声焊接能量大,连接片还会出现变形的情况,比如上层卷芯与连接片距离大,下层卷芯极耳与连接片距离小,导致极耳焊接后前端无法对齐,下层卷芯极耳超出连接片位置,造成电池内部可用空间减小或入壳困难。

3.公布号为cn108461700a的专利文献公开了一种高倍率全极耳型锂电池及其制备方法,包括电池壳体、电芯、上盖板组件和下盖板组件;上盖板组件包括正极极柱,下盖板组件包括负极极柱;电芯为按照隔膜、正极片、隔膜、负极片、隔膜的顺序卷绕而成的多层卷绕结构;正极片空白部分和负极片空白部分分别位于电芯的两端,正极片空白部分焊接在一起形成正极全极耳,负极片空白部分焊接在一起形成负极全极耳,正极全极耳和负极全极耳分别与正极极柱和负极极柱连接。该锂电池的极耳层数多、厚度大,超声焊接时很难控制。

技术实现要素:

4.本发明所要解决的技术问题在于提供一种超声焊接时容易控制的卷芯、方形全极耳锂离子电池及电池制作方法。

5.本发明是通过以下技术手段实现解决上述技术问题的:卷芯,包括正极集流体和负极集流体,所述正极集流体和所述负极集流体卷绕在一起;所述正极集流体的一侧涂覆有正极材料,另一侧留有第一空白区域,所述第一空白区域的宽度从内层到外层逐渐增大,各层第一空白区域卷绕成正极极耳;所述负极集流体的一侧涂覆有负极材料,另一侧留有第二空白区域,所述第二空白区域的宽度从内层到外层逐渐增大,各层第二空白区域卷绕成负极极耳;所述正极极耳和所述负极极耳分别位于所述卷芯的两端。第一空白区域和第二空白区域的结构使正极极耳和负极极耳的层数从内到外逐渐减少,焊接后的正极极耳和负极极耳均为外层被压到一起,能够减少焊接后的极耳厚度,超声焊接时容易控制,减少了虚焊、极耳碎裂、连接片变形等情况。

6.方形全极耳锂离子电池,包括所述卷芯,还包括电池盖板、第一正极连接片、第二

正极连接片、第一负极连接片、第二负极连接片;所述第一正极连接片与所述电池盖板固定连接,所述第二正极连接片与所述第一正极连接片固定连接;所述第一负极连接片与所述电池盖板固定连接,所述第二负极连接片与所述第一负极连接片固定连接;所述卷芯设有两个,其中一个卷芯的正极极耳和负极极耳分别与所述第一正极连接片和所述第一负极连接片焊接,另一个卷芯的正极极耳和负极极耳分别与所述第二正极连接片和所述第二负极连接片焊接。解决了双卷芯在一个连接片两侧无法进行超声焊接的问题。

7.作为优化的技术方案,所述第一正极连接片为条形结构且一端与所述电池盖板固定连接,所述第一正极连接片的上表面设有条形的凹槽;所述第二正极连接片为条形结构且与所述第一正极连接片上的凹槽契合;所述第一负极连接片为条形结构且一端与所述电池盖板固定连接,所述第一负极连接片的上表面设有条形的凹槽;所述第二负极连接片为条形结构且与所述第一负极连接片上的凹槽契合。

8.作为优化的技术方案,两个卷芯上下对齐,其中一个卷芯位于所述第一正极连接片和所述第一负极连接片的下方,另一个卷芯位于所述第二正极连接片和所述第二负极连接片的上方。

9.作为优化的技术方案,所述第一正极连接片焊接在位于下方的卷芯的正极极耳的顶部,焊接断面位于该正极极耳的厚度中间位置;所述第一负极连接片焊接在位于下方的卷芯的负极极耳的顶部,焊接断面位于该负极极耳的厚度中间位置;所述第二正极连接片焊接在位于上方的卷芯的正极极耳的底部,焊接断面位于该正极极耳的厚度中间位置;所述第二负极连接片焊接在位于上方的卷芯的负极极耳的底部,焊接断面位于该负极极耳的厚度中间位置。

10.作为优化的技术方案,所述第一正极连接片的外侧面与位于下方的卷芯的正极极耳端面齐平,所述第一负极连接片的外侧面与位于下方的卷芯的负极极耳端面齐平;所述第二正极连接片的外侧面与位于上方的卷芯的正极极耳端面齐平;所述第二负极连接片的外侧面与位于上方的卷芯的负极极耳端面齐平。解决了极耳凸出连接片位置造成的入壳困难问题。

11.电池制作方法,用于制作所述方形全极耳锂离子电池,包括以下步骤:

12.步骤一,将正极材料涂覆在正极集流体上,涂覆时留出第一空白区域,使第一空白区域的宽度从内层到外层逐渐增大;将负极材料涂覆在负极集流体上,涂覆时留出第二空白区域,使第二空白区域的宽度从内层到外层逐渐增大;将正极集流体和负极集流体卷绕在一起制作成一个卷芯,共制作两个卷芯;

13.步骤二,将其中一个卷芯的正极极耳和负极极耳分别与第一正极连接片和第一负极连接片进行超声焊接,将另一个卷芯的正极极耳和负极极耳分别与第二正极连接片和第二负极连接片进行超声焊接;

14.步骤三,将两个卷芯上下对齐放置,使第二正极连接片与第一正极连接片契合,同时第二负极连接片与第一负极连接片契合;将第一正极连接片与第二正极连接片进行激光焊接,将第一负极连接片与第二负极连接片进行激光焊接;

15.步骤四,通过后续组装、注液、化成,完成电池制作。

16.作为优化的技术方案,步骤一中,通过激光切割使第一空白区域和第二空白区域的宽度从内层到外层逐渐增大。

17.作为优化的技术方案,步骤二中,焊接后该两个卷芯的正极极耳和负极极耳的外层均被压到厚度中间位置,使第一正极连接片和第一负极连接片的焊接断面位于厚度中间位置,第二正极连接片和第二负极连接片的焊接断面位于厚度中间位置。

18.作为优化的技术方案,步骤三中,先使用夹具将两个卷芯与第一正极连接片、第二正极连接片、第一负极连接片以及第二负极连接片隔离;然后将第一正极连接片与第二正极连接片进行激光焊接,将第一负极连接片与第二负极连接片进行激光焊接。能够防止焊接过程中激光或焊屑烧蚀卷芯,造成卷芯短路。

19.本发明的优点在于:

20.1、能够减少焊接后的极耳厚度,超声焊接时容易控制。

21.2、解决了双卷芯在一个连接片两侧无法进行超声焊接的问题。

22.3、解决了极耳凸出连接片位置造成的入壳困难问题。

附图说明

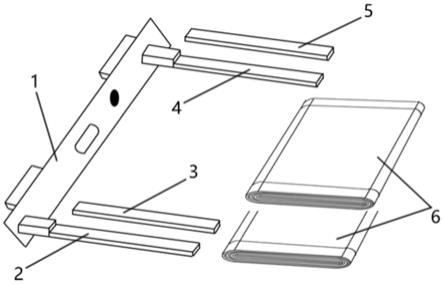

23.图1是本发明实施例方形全极耳锂离子电池的爆炸示意图。

24.图2是本发明实施例方形全极耳锂离子电池的左视示意图。

25.图3是本发明实施例卷芯焊接前状态的轴测示意图。

26.图4是本发明实施例卷芯焊接前状态的主视示意图。

27.图5是本发明实施例位于下方的卷芯与第一正极连接片以及第一负极连接片焊接后状态的主视示意图。

28.图6是本发明实施例位于上方的卷芯与第二正极连接片以及第二负极连接片焊接后状态的主视示意图。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.如图1、图2所示,方形全极耳锂离子电池,包括电池盖板1、第一正极连接片2、第二正极连接片3、第一负极连接片4、第二负极连接片5、卷芯6。

31.第一正极连接片2为条形结构且一端与电池盖板1固定连接,第一正极连接片2的上表面设有条形的凹槽;第二正极连接片3为条形结构且与第一正极连接片2上的凹槽契合,第二正极连接片3与第一正极连接片2焊接;第一负极连接片4为条形结构且一端与电池盖板1固定连接,第一负极连接片4的上表面设有条形的凹槽;第二负极连接片5为条形结构且与第一负极连接片4上的凹槽契合,第二负极连接片5与第一负极连接片4焊接。

32.卷芯6设有两个,两个卷芯6上下对齐;其中一个卷芯6位于第一正极连接片2和第一负极连接片4的下方,其正极极耳和负极极耳分别与第一正极连接片2和第一负极连接片4焊接;另一个卷芯6位于第二正极连接片3和第二负极连接片5的上方,其正极极耳和负极极耳分别与第二正极连接片3和第二负极连接片5焊接。

33.如图3、图4所示,卷芯6包括正极集流体(图未标示)和负极集流体(图未标示),所

述正极集流体和所述负极集流体卷绕在一起;所述正极集流体的一侧涂覆有正极材料,另一侧留有第一空白区域61,第一空白区域61的宽度从内层到外层逐渐增大,各层第一空白区域61卷绕成正极极耳;所述负极集流体的一侧涂覆有负极材料,另一侧留有第二空白区域62,第二空白区域62的宽度从内层到外层逐渐增大,各层第二空白区域62卷绕成负极极耳;所述正极极耳和所述负极极耳分别位于卷芯6的两端;第一空白区域61和第二空白区域62的结构使正极极耳和负极极耳的层数从内到外逐渐减少,焊接后的正极极耳和负极极耳均为外层被压到一起,能够减少焊接后的极耳厚度,超声焊接时容易控制,减少了虚焊、极耳碎裂、连接片变形等情况。

34.如图5所示,第一正极连接片2焊接在位于下方的卷芯6的正极极耳的顶部,焊接断面位于该正极极耳的厚度中间位置,第一正极连接片2的外侧面与位于下方的卷芯6的正极极耳端面63齐平;第一负极连接片4焊接在位于下方的卷芯6的负极极耳的顶部,焊接断面位于该负极极耳的厚度中间位置,第一负极连接片4的外侧面与位于下方的卷芯6的负极极耳端面64齐平。

35.如图6所示,第二正极连接片3焊接在位于上方的卷芯6的正极极耳的底部,焊接断面位于该正极极耳的厚度中间位置,第二正极连接片3的外侧面与位于上方的卷芯6的正极极耳端面63齐平;第二负极连接片5焊接在位于上方的卷芯6的负极极耳的底部,焊接断面位于该负极极耳的厚度中间位置,第二负极连接片5的外侧面与位于上方的卷芯6的负极极耳端面64齐平。

36.电池制作方法,用于制作所述方形全极耳锂离子电池,包括以下步骤:

37.步骤一,将正极材料涂覆在正极集流体上,涂覆时留出第一空白区域61,通过激光切使第一空白区域61的宽度从内层到外层逐渐增大;将负极材料涂覆在负极集流体上,涂覆时留出第二空白区域62,通过激光切使第二空白区域62的宽度从内层到外层逐渐增大;将正极集流体和负极集流体卷绕在一起制作成一个卷芯6,共制作两个卷芯6;

38.步骤二,将其中一个卷芯6的正极极耳和负极极耳分别与第一正极连接片2和第一负极连接片4进行超声焊接,焊接后该卷芯6的正极极耳和负极极耳的外层均被压到厚度中间位置,使第一正极连接片2和第一负极连接片4的焊接断面位于厚度中间位置;将另一个卷芯6的正极极耳和负极极耳分别与第二正极连接片3和第二负极连接片5进行超声焊接,焊接后该卷芯6的正极极耳和负极极耳的外层均被压到厚度中间位置,使第二正极连接片3和第二负极连接片5的焊接断面位于厚度中间位置;

39.步骤三,将两个卷芯6上下对齐放置,使第二正极连接片3与第一正极连接片2上的凹槽契合,同时第二负极连接片5与第一负极连接片4上的凹槽契合;然后使用夹具将两个卷芯6与第一正极连接片2、第二正极连接片3、第一负极连接片4以及第二负极连接片5隔离,防止焊接过程中激光或焊屑烧蚀卷芯6,造成卷芯6短路;然后将第一正极连接片2与第二正极连接片3进行激光焊接,将第一负极连接片4与第二负极连接片5进行激光焊接;

40.步骤四,通过后续组装、注液、化成,完成电池制作。

41.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1