全固体电池的制作方法

1.本公开涉及全固体电池。

背景技术:

2.全固体电池为在正极活性物质层和负极活性物质层之间具有固体电解质层的电池,与具有包含可燃性的有机溶剂的电解液的液系电池相比,具有容易实现安全装置的简化的优点。

3.作为进行正极活性物质层的集电的正极集电体和进行负极活性物质层的集电的负极集电体,已知使用金属。例如,专利文献1中公开了一种具备金属层、在金属层上设置的导电性树脂层、和在导电性树脂层上设置的活性物质层的全固体锂电池用电极,公开了使用铝箔作为正极金属层,使用铝箔或锡箔作为负极金属层。

4.另外,专利文献2中公开了一种负极,其中负极集电体层的表面中至少与负极合材层接触的表面采用包含铜、和与铜相比离子化倾向高的金属(例如锌、铍、锡)的合金的材料构成。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2009-289534号公报

8.专利文献2:日本特开2019-175838号公报

技术实现要素:

9.发明要解决的课题

10.例如,在全固体电池中发生内部短路时,与内部短路相伴的电流流动,从而在全固体电池中产生发热。优选其发热量少。本公开鉴于上述实际情况而完成,主要目的在于提供例如即使在发生了内部短路的情况下发热量也少的全固体电池。

11.用于解决课题的手段

12.在本公开提供一种全固体电池,是具有正极活性物质层和低熔性(low meltability)正极集电体的全固体电池,其中,上述低熔性正极集电体含有金属元素并且熔点为170℃以上且420℃以下。

13.根据本公开,通过使用具有规定的熔点的低熔性正极集电体,从而能够制成例如即使在发生了内部短路的情况下发热量也少的全固体电池。

14.在上述公开中,上述低熔性正极集电体可含有金属单质的熔点为170℃以上且420℃以下的第1金属元素作为上述金属元素。

15.在上述公开中,上述低熔性正极集电体可含有zn、sn、bi、pb、tl、cd和li的至少一种作为上述第1金属元素。

16.在上述公开中,上述低熔性正极集电体可含有zn作为上述第1金属元素。

17.在上述公开中,上述低熔性正极集电体可含有sn作为上述第1金属元素。

18.在上述公开中,上述低熔性正极集电体可以是含有上述金属元素的金属单质。

19.在上述公开中,上述低熔性正极集电体可以是含有上述金属元素的合金。

20.在上述公开中,上述合金可含有金属单质的熔点为170℃以上且420℃以下的第1金属元素和金属单质的熔点比420℃大的第2金属元素。

21.在上述公开中,上述低熔性正极集电体可在上述正极活性物质层侧的表面具有含有碳材料的涂层。

22.在上述公开中,上述涂层可含有无机填料。

23.在上述公开中,可以是:上述全固体电池具有单元电池,上述单元电池具有负极集电体、在上述负极集电体的一个面上配置的第1结构体、和在上述负极集电体的另一面上配置的第2结构体,上述第1结构体从上述负极集电体侧沿着厚度方向依次具有第1负极活性物质层、第1固体电解质层、第1正极活性物质层和第1正极集电体,上述第2结构体从上述负极集电体侧沿着厚度方向依次具有第2负极活性物质层、第2固体电解质层、第2正极活性物质层和第2正极集电体,上述第1正极集电体和上述第2正极集电体中的至少一者为上述低熔性正极集电体。

24.在上述公开中,可以是:上述全固体电池具有多个单元电池,上述多个单元电池沿着厚度方向层叠,在上述层叠的多个单元电池中,在使位于最外侧的正极集电体为最外正极集电体的情况下,只有上述最外正极集电体为上述低熔性正极集电体。

25.发明效果

26.本公开的全固体电池取得如下效果:例如即使在发生了内部短路的情况下,发热量也少。

附图说明

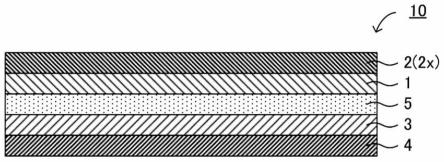

27.图1为例示本公开中的全固体电池的概略截面图。

28.图2为例示本公开中的正极的概略截面图。

29.图3为例示本公开中的全固体电池的概略截面图。

30.图4为例示本公开中的单元电池的概略截面图。

31.图5为例示本公开中的全固体电池的概略截面图。

32.图6为例示本公开中的全固体电池的概略截面图。

33.附图标记说明

[0034]1…

正极活性物质层

[0035]2…

正极集电体

[0036]3…

负极活性物质层

[0037]4…

负极集电体

[0038]5…

固体电解质层

[0039]6…

涂层

[0040]

10

…

全固体电池

具体实施方式

[0041]

以下对于本公开中的全固体电池,使用附图详细地说明。以下所示的各图为示意

性地表示,为了使理解变得容易,各部的大小、形状酌情夸大。另外,在各图中,酌情省略了表示构件的截面的剖面线。另外,在本说明书中,在表示对某构件配置其他构件的方案时,简单地表记为“上”或“下”的情况下,只要无特别说明,则包含以与某构件相接的方式在正上方或正下方配置其他构件的情形和在某构件的上方或下方经由另外的构件配置其他构件的情形这两者。

[0042]

图1为例示本公开中的全固体电池的概略截面图。图1中所示的全固体电池10具有:正极活性物质层1、进行正极活性物质层1的集电的正极集电体2、负极活性物质层3、进行负极活性物质层3的集电的负极集电体4、和在正极活性物质层1和负极活性物质层3之间配置的固体电解质层5。正极集电体2为具有规定的熔点的低熔性正极集电体2x。

[0043]

根据本公开,通过使用具有规定的熔点的低熔性正极集电体,从而能够制成例如即使在发生了内部短路的情况下发热量也少的全固体电池。如上所述,在全固体电池中发生内部短路时,与内部短路相伴的电流流动,从而在全固体电池中产生发热。作为产生内部短路的原因,例如可列举出电池制造时的导电性异物(例如金属片)的混入、导电性构件(例如金属构件)引起的全固体电池的穿刺(pricking)。

[0044]

本发明人为了实现发热量的减小,专注于正极集电体的熔点。具体地,想到使用熔点低的正极集电体(低熔性正极集电体)作为正极集电体,在全固体电池中发生发热时,积极地使正极集电体熔断。实际上,确认了通过使用低熔性正极集电体,利用熔断将电子传导通路阻断(显现出关闭功能),能够实现发热量的减少。以往,作为正极集电体,众所周知al箔,由于al箔的熔点高达660℃,因此即使产生内部短路的电流引起的发热,通常也不发生熔断。而在本公开中,通过使用低熔性正极集电体,从而积极地产生熔断,能够实现发热量的减少。

[0045]

对发生低熔性正极集电体的熔断的部分并无特别限定,例如,如后述的针刺试验那样刺穿导电性构件的情况下,在导电性构件与低熔性正极集电体接触的区域中最先发生熔断。另外,在电池内部存在的导电性异物与低熔性正极集电体接触的情况下,也是在其接触部最先发生熔断。另外,由于发热,低熔性正极集电体整体地熔解、或者低熔性正极集电体的极片部熔解,从而有时也显现出关闭功能。

[0046]

另外,例如,锂离子电池的电压在充电时增加到3.0~4.2v(vs li/li

+

)左右,因此在比标准电极电位-0.045~1.155v(vs she)低的电位下离子化的金属有可能发生腐蚀(li:-3.045v vs she)。例如,zn和sn的标准电极电位如下所述。

[0047]

zn

2+

+2e-=zn(-0.7626v)

[0048]

sn

2+

+2e-=sn(-0.1375v)

[0049]

特别是,在使用电解液的锂离子电池的情况下,由于金属的溶出变得显著,因此如果使用zn或sn作为正极集电体,则发生腐蚀。而在全固体锂离子电池的情况下,由于使用不具有流动性的固体电解质,因此不易发生金属的溶出,能够利用zn或sn作为正极集电体。再有,在使用电解液的锂离子电池中,使用al(-1.7v)作为正极集电体的情况下,由于电解液中所含的含氟化合物(例如lipf6)而形成alf3被膜,因此能够作为正极集电体利用。

[0050]

另外,特别是在使用硫化物固体电解质的全固体电池中,一般使用al箔作为正极集电体。其原因在于,al箔不易发生硫化,在使用上没有大的问题。本公开中,专注于积极地使正极集电体熔断,初次能够采用熔点比al箔(660℃)低的低熔性正极集电体。另外,负极

集电体由于在充放电时li合金化引起的体积变化,有可能进一步劣化,正极集电体通常在充电时不发生li合金化,因此即使使用低熔性正极集电体,也不会因li合金化引起的体积变化而劣化。

[0051]

1.正极

[0052]

本公开中的正极具有:含有正极活性物质的正极活性物质层、和进行正极活性物质层的集电的正极集电体。

[0053]

(1)正极集电体

[0054]

本公开中的全固体电池具有含有金属元素并且熔点为170℃以上且420℃以下的低熔性正极集电体作为正极集电体。

[0055]

对低熔性正极集电体中所含的金属元素并无特别限定。低熔性正极集电体可只含有1种金属元素,也可含有2种以上。低熔性正极集电体优选含有金属单质的熔点为170℃以上且420℃以下的第1金属元素作为金属元素。低熔性正极集电体可只含有1种第1金属元素,也可含有2种以上。作为第1金属元素,例如可列举出zn、sn、bi、pb、tl、cd和li。

[0056]

低熔性正极集电体可含有金属单质的熔点比420℃大的第2金属元素作为金属元素,也可不含。作为第2金属元素,例如可列举出sb、cu、ag、ni、ge。另外,低熔性正极集电体可含有金属单质的熔点比170℃小的第3金属元素作为金属元素,也可不含。作为第3金属元素,例如可列举出cs、in、ga。

[0057]

低熔性正极集电体可为金属单质,也可为合金。在后者的情况下,低熔性正极集电体优选至少含有第1金属元素,优选含有第1金属元素作为主成分。所谓主成分,是指在合金所含的全部金属元素中重量比例最多的金属元素。另外,低熔性正极集电体优选含有zn作为金属元素,优选含有zn作为主成分。另外,低熔性正极集电体优选含有sn作为金属元素,优选含有sn作为主成分。

[0058]

低熔性正极集电体的熔点通常为170℃以上,可为180℃以上,也可为200℃以上。如果低熔性正极集电体的熔点过低,则在全固体电池的制造时,低熔性正极集电体有可能熔断。另一方面,低熔性正极集电体的熔点通常为420℃以下,可为350℃以下。如果低熔性正极集电体的熔点过高,则有可能无法充分地获得低熔性正极集电体的熔解产生的电子传导通路的阻断效果。

[0059]

其中,zn单质的熔点为420℃,sn单质的熔点为232℃,bi单质的熔点为271℃,pb单质的熔点为328℃,tl单质的熔点为304℃,cd单质的熔点为321℃,li单质的熔点为180℃。另外,sn-sb合金的熔点也取决于组成,例如为240℃左右。

[0060]

作为低熔性正极集电体的形状,例如可列举出箔状、筛网状。低熔性正极集电体的厚度例如为0.1μm以上,可为1μm以上。如果低熔性正极集电体过薄,则集电功能有可能降低。另一方面,低熔性正极集电体的厚度例如为1mm以下,可为100μm以下。如果低熔性正极集电体过厚,则全固体电池的体积能量密度有可能降低。

[0061]

另外,如图2中所示那样,低熔性正极集电体2x在正极活性物质层1侧的表面可具有含有碳材料的涂层6。通过在低熔性正极集电体2x和正极活性物质层1之间配置涂层6,能够减小两者的接触电阻。

[0062]

涂层为至少含有碳材料的层。作为碳材料,例如可列举出炉法炭黑、乙炔黑、科琴黑、热解炭黑等炭黑、碳纳米管、碳纳米纤维等碳纤维、活性炭、碳、石墨、石墨烯、富勒烯等。

结构、bs

33-结构)作为阴离子的主成分。就原组成的阴离子结构的比例而言,相对于硫化物固体电解质中的全部阴离子结构,例如为50mol%以上,可为70mol%以上。另外,硫化物固体电解质可含有卤化锂。作为卤化锂,例如可列举出licl、libr、lii。

[0074]

另外,固体电解质可为玻璃、结晶化玻璃(玻璃陶瓷),也可为结晶材料。作为固体电解质的形状,例如可列举出粒子状。

[0075]

作为导电材料,例如可列举出乙炔黑(ab)、科琴黑(kb)、碳纤维、碳纳米管(cnt)、碳纳米纤维(cnf)等碳材料。另外,作为粘结剂,例如可列举出丁烯橡胶(br)、苯乙烯丁二烯橡胶(sbr)等橡胶系粘结剂、聚偏二氟乙烯(pvdf)等氟化物系粘结剂。另外,正极活性物质层的厚度例如为0.1μm以上且300μm以下,可为0.1μm以上且100μm以下。

[0076]

2.负极

[0077]

本公开中的负极具有:含有负极活性物质的负极活性物质层、和进行负极活性物质层的集电的负极集电体。负极活性物质层至少含有负极活性物质,根据需要可含有固体电解质、导电材料和粘结剂中的至少一者。

[0078]

作为负极活性物质,例如可列举出金属活性物质、碳活性物质、氧化物活性物质。作为金属活性物质,例如可列举出金属单质、金属合金。作为金属活性物质中所含的金属元素,例如可列举出si、sn、li、in、al等。金属合金优选为含有上述金属元素作为主成分的合金。金属合金可以是2成分系合金,也可以是3成分系以上的多成分系合金。作为碳活性物质,例如可列举出中间相碳微珠(mcmb)、高取向性石墨(hopg)、硬碳、软碳。另外,作为氧化物活性物质,例如可列举出li4ti5o

12

等钛酸锂。

[0079]

对于负极活性物质层中使用的固体电解质、导电材料和粘结剂,与上述“1.正极”中记载的内容相同,因此省略在此的记载。另外,负极活性物质层的厚度例如为0.1μm以上且300μm以下,可为0.1μm以上且100μm以下。

[0080]

作为负极集电体中所含的金属元素,例如可列举出cu、fe、ti、ni、zn、co。负极集电体可以是上述金属元素的单质,也可以是含有上述金属元素作为主成分的合金。作为负极集电体的形状,例如可列举出箔状、筛网状。负极集电体的厚度例如为0.1μm以上且1mm以下,可为1μm以上且100μm以下。

[0081]

3.固体电解质层

[0082]

固体电解质层是配置在正极活性物质层和负极活性物质层之间的层。另外,固体电解质层至少含有固体电解质,根据需要,可进一步含有粘结剂。对于固体电解质层中使用的固体电解质和粘结剂,与上述“1.正极”中记载的内容相同,因此省略在此的记载。

[0083]

固体电解质层中的固体电解质的含量例如为10重量%以上且100重量%以下,可为50重量%以上且100重量%以下。另外,固体电解质层的厚度例如为0.1μm以上且300μm以下,可为0.1μm以上且100μm以下。

[0084]

4.全固体电池

[0085]

本公开中的全固体电池具有单元电池。所谓“单元电池”,是指构成全固体电池中的电池要素的单元,具有正极集电体、正极活性物质层、固体电解质层、负极活性物质层和负极集电体。再有,一个单元电池中的正极集电体可与其他单元电池中的正极集电体或负极集电体共用。同样地,一个单元电池中的负极集电体可与其他单元电池中的负极集电体或正极集电体共用。

[0086]

本公开中的全固体电池可只具有1个单元电池,也可具有2个以上。在后者的情况下,通常将多个单元电池沿着厚度方向层叠。另外,可将多个单元电池串联连接,也可并联连接。例如,图1中所示的全固体电池10只具有1个具有正极集电体2、正极活性物质层1、固体电解质层5、负极活性物质层3和负极集电体4的单元电池。另一方面,图3中所示的全固体电池10具有单元电池u1、u2,它们串联连接。再有,图3中所示的中间集电体7兼作单元电池u1中的负极集电体和单元电池u2中的正极集电体。中间集电体7可为上述的低熔性正极集电体(低熔性集电体)。

[0087]

图4为例示本公开中的单元电池的概略截面图。图4中所示的单元电池u具有:负极集电体4、在负极集电体4的一个面s1上配置的第1结构体a、和在负极集电体4的另一面s2上配置的第2结构体b。另外,第1结构体a从负极集电体4侧沿着厚度方向依次具有:第1负极活性物质层3a、第1固体电解质层5a、第1正极活性物质层1a和第1正极集电体2a。另一方面,第2结构体b从负极集电体4侧沿着厚度方向依次具有:第2负极活性物质层3b、第2固体电解质层5b、第2正极活性物质层1b和第2正极集电体2b。优选第1正极集电体2a和第2正极集电体2b中的至少一者为上述的低熔性正极集电体。

[0088]

图4中所示的单元电池u以负极集电体4为基准,其他的层的构成是对称的,因此不易发生正极活性物质层和负极活性物质层的伸缩性的不同引起的应力的产生。其结果,能够抑制发生负极集电体的断裂。

[0089]

另外,本公开中的全固体电池可具有多个图4中所示的单元电池u。图5中所示的全固体电池10具有多个图4中所示的单元电池u(单元电池u1~u3),多个单元电池u并联连接。具体地,单元电池u1~u3中的全部的正极集电体2a和正极集电体2b电连接,单元电池u1~u3中的全部的负极集电体4电连接,从而单元电池u1~u3并联连接。优选单元电池u1~u3中的正极集电体2a和正极集电体2b中的至少1个为上述的低熔性正极集电体。再有,在图5中,相对置的正极集电体2a和正极集电体2b(例如单元电池u1中的正极集电体2b和单元电池u2中的正极集电体2a)为不同的构件,但也可为相同的构件(一个正极集电体)。

[0090]

另一方面,图6中所示的全固体电池10具有多个图4中所示的单元电池u(单元电池u1~u3),各个单元电池u之间配置有绝缘构件20,多个单元电池u串联连接。具体地,在单元电池u1~u3中,各个正极集电体2a和正极集电体2b电连接,进而,单元电池u1中的负极集电体4与单元电池u2中的正极集电体2a和正极集电体2b电连接,单元电池u2中的负极集电体4与单元电池u3中的正极集电体2a和正极集电体2b电连接。优选单元电池u1~u3中的正极集电体2a和正极集电体2b中的至少1个为上述的低熔性正极集电体。

[0091]

另外,在层叠的多个单元电池中,将位于最外侧的正极集电体设为最外正极集电体。例如,在图5、图6中,单元电池u1中的正极集电体2a和单元电池u3中的正极集电体2b分别相当于最外正极集电体。在本公开中,优选最外正极集电体为低熔性正极集电体。例如,在导电性构件刺穿(扎入)全固体电池等而短路的情况下,导电性构件与最外正极集电体的接触面积变大。通过采用最外正极集电体的熔解来将该接触部中的电子传导通路阻断,从而能够进一步减小发热量。另外,如图5、图6中所示那样,在两端存在最外正极集电体的情况下,优选这些最外正极集电体中的至少一者为低熔性正极集电体,也可以两者都为低熔性正极集电体。另外,在本公开中,可以只有最外正极集电体为低熔性正极集电体。在这种情况下,最外正极集电体以外的全部的正极集电体可以为熔点比420℃大的高熔性正极集电

体。

[0092]

本公开中的全固体电池可具有容纳正极、固体电解质层和负极的外包装体。外包装体可具有可挠性,也可不具有可挠性。作为前者的一例,可列举出铝层压膜,作为后者的一例,可列举出sus制外壳。

[0093]

另外,就本公开中的全固体电池而言,可采用束缚夹具赋予束缚压。束缚压例如为0.1mpa以上,可为1mpa以上,也可为5mpa以上。另一方面,束缚压例如为100mpa以下,可为50mpa以下,也可为20mpa以下。

[0094]

另外,对本公开中的全固体电池的种类并无特别限定,典型地,为全固体锂离子二次电池。进而,作为本公开中的全固体电池的用途,例如可列举出混合动力汽车、电动汽车、汽油汽车、柴油汽车等车辆的电源。特别地,优选用于混合动力汽车或电动汽车的驱动用电源。另外,本公开中的全固体电池可用作车辆以外的移动体(例如铁道、船舶、航空器)的电源,也可用作信息处理装置等电气制品的电源。

[0095]

本公开并不限定于上述实施方式。上述实施方式为例示,具有与本公开的专利权利要求书中记载的技术思想基本上相同的构成、取得同样的作用效果的技术方案都包含在本公开中的技术范围内。

[0096]

实施例

[0097]

[实施例1]

[0098]

(负极的制作)

[0099]

称量负极活性物质(si粒子、平均粒径2.5μm)、硫化物固体电解质(10lii

·

15libr

·

75(0.75li2s

·

0.25p2s5)、平均粒径0.5μm)、导电材料(vgcf-h)和粘结剂(sbr),以致以重量比表示,成为负极活性物质:硫化物固体电解质:导电材料:粘结剂=62.1:31.7:5.0:1.2,与分散介质(二异丁基酮)一起混合。使用超声波均化器(uh-50、株式会社smt制造)使得到的混合物分散,从而得到了浆料。将得到的浆料采用使用了涂抹器的刮板涂布法涂布在负极集电体(ni箔、厚22μm)上,在100℃下干燥30分钟。然后,冲切为1cm2的大小,从而得到了具有负极活性物质层和负极集电体的负极。负极活性物质层的厚度为50μm。

[0100]

(正极的制作)

[0101]

称量用翻转流动造粒涂布装置进行了linbo3涂布的正极活性物质(lini

1/3

co

1/3

mn

1/3

o2、平均粒径10μm)、硫化物固体电解质(10lii

·

15libr

·

75(0.75li2s

·

0.25p2s5)、平均粒径0.5μm)、导电材料(vgcf-h)和粘结剂(sbr),以致以重量比表示,成为正极活性物质:硫化物固体电解质:导电材料:粘结剂=87.6:10.4:1.3:0.7,与分散介质(二异丁基酮)一起混合。使用超声波均化器(uh-50、株式会社smt制造)使得到的混合物分散,从而得到了浆料。将得到的浆料采用使用了涂抹器的刮板涂布法涂布在正极集电体(zn箔、厚50μm)上,在100℃下干燥30分钟。然后,冲切为1cm2的大小,从而得到了具有正极活性物质层和正极集电体的正极。正极活性物质层的厚度为80μm。

[0102]

(固体电解质层的制作)

[0103]

称量硫化物固体电解质(10lii

·

15libr

·

75(0.75li2s

·

0.25p2s5)、平均粒径2.0μm)和粘结剂(sbr),以致以重量比表示,成为硫化物固体电解质:粘结剂=99.6:0.4,与分散介质(二异丁基酮)一起混合。使用超声波均化器(uh-50、株式会社smt制造)使得到的混合物分散,从而得到了浆料。将得到的浆料采用使用了涂抹器的刮板涂布法涂布在al箔(厚

15μm)上,在100℃下干燥30分钟。然后,冲切为1cm2的大小,从而得到了在al箔上形成的固体电解质层。固体电解质层的厚度为20μm。

[0104]

(全固体电池的制作)

[0105]

使得到的固体电解质层与得到的正极活性物质层相对置,采用辊压法,以线压1.6t/cm进行压制,然后,从固体电解质层将al箔剥离。由此,将固体电解质层转印到正极活性物质层上。使转印到正极活性物质层上的固体电解质层与负极活性物质层相对置,采用辊压法,以线压5.0t/cm进行压制。然后,将集电用的极片分别设置于正极集电体和负极集电体,进行层压密封,从而得到了全固体电池。

[0106]

[实施例2]

[0107]

除了作为正极集电体使用了sn箔(厚50μm)以外,与实施例1同样地得到了全固体电池。

[0108]

[比较例1]

[0109]

除了作为正极集电体使用了al箔(厚50μm)以外,与实施例1同样地得到了全固体电池。

[0110]

[评价]

[0111]

对于实施例1、2和比较例1中得到的全固体电池,进行了针刺试验。具体地,使用具有针刺用的孔的束缚板用5mpa将全固体电池束缚。然后,一边以4.35v进行cc-cv充电(上限电流值20a),一边使用φ1mm、顶端角20

°

的针,以速度0.1mm/s、深度0.4mm的条件刺扎全固体电池。由电压(v)与流入电流(inflow current)(a)的乘积,算出了发热量(w)。将其结果示于表1中。

[0112]

【表1】

[0113][0114]

如表1中所示那样,确认了实施例1、2与比较例1相比,发热量少。推测这是因为,实施例1、2中使用的正极集电体的熔点比比较例1中使用的正极集电体的熔点低,在内部短路时,通过正极集电体的熔解,将正极集电体和针的接触部分中的电子传导通路阻断。

[0115]

[参考例]

[0116]

研究了实施例1、2和比较例1中得到的全固体电池中的、正极集电体的溶出的影响。具体地,对于全固体电池,在60℃、2周、4.35v的条件下进行了涓流充电(trickle charge)。在涓流充电的前后,以电流5.2ma/cm2(相当于2c)放电10秒,算出其电阻。就各自的电阻增加率而言,比较例1(al)中为106%,实施例1(zn)中为108%,实施例2(sn)中为107%。在实施例1、2和比较例1中,电阻增加率同等,因此暗示了在全固体电池中腐蚀的影响有限。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1