超结沟槽栅MOSFET器件及其制造方法与流程

超结沟槽栅mosfet器件及其制造方法

技术领域

1.本技术涉及半导体制造技术领域,具体涉及一种超结沟槽栅mosfet器件及其制造方法。

背景技术:

2.沟槽栅mosfet器件广泛用于功率转换电路,常用于功率开关器件。沟槽栅的特征导通电阻(specific on-resistance,rsp)和击穿电压(breakdown voltage,bv)是其重要的参数指标之一,获得更高的击穿电压以及更低的导通电阻可以提高产品的竞争力。

3.现有的沟槽栅超结mos器件包括n+型衬底、n-型外延层(n-epi)、p型柱体结构(ppillar)、栅氧化层、多晶硅栅极(poly gate)、p型体区(pbody);通过在器件内部引入p型柱体结构,可以实现横向的p型柱/n-型外延层耗尽,这样可以在很低电阻率的n-型外延层下,就实现很高耐压,并降低导通电阻。

4.图1是现有技术中提供的超结沟槽栅mostet器件结构剖面结构示意图。参照图1,n型衬底101上外延形成n型漂移区1011,在n型漂移区1011内上部形成沟槽栅结构,沟槽栅结构包括沟槽结构以及n型多晶硅栅极102,沟槽结构的内表面形成有沟槽介质层103,n型多晶硅栅极102位于沟槽结构内,n型漂移区1011内部形成p型体区104,在p型体区104的上部进行n型重掺杂注入形成第一重掺杂区105,采用硼注入在第一重掺杂区105下方形成辅助n型漂移区1011耗尽的p型注入区106,对第一重掺杂区105进行刻蚀形成接触孔107,在p型注入区106和接触孔107之间形成第二重掺杂区108,沟槽栅结构上沉积有层间介质层109,在第一重掺杂区105和层间介质层109上沉积第一金属层形成源端金属层110,在n型衬底101背面沉积第二金属层形成漏端金属层111。

5.p型注入区106底端尽可能靠近n型衬底101的顶端,可使整个n型漂移区1011的浓度提高,但是通过注入形成的p型注入区106,由于硼注入能量的限制,使得硼能量大于3000kev的工艺条件受到了限制,特别对于bv》80v(epi厚度》5um),硼注入能量需大于2500kev才能使得p-pillar的底端尽可能的靠近高掺杂的衬底,因此仅仅通过增加注入p型注入区106的能量来实现bv》80v,显然增加了中高压超结-沟槽栅器件的工艺难度。

技术实现要素:

6.本技术提供了一种超结沟槽栅mosfet器件及其制造方法,以解决当前仅仅通过增加注入p型注入区的能量获得较高的击穿电压,增加了中高压超结-沟槽栅器件的工艺难度的问题。

7.一方面,本技术实施例提供了一种超结沟槽栅mosfet制造方法,包括:

8.步骤一、在半导体衬底内形成第一导电类型的第一漂移区,在所述第一漂移区上形成第一导电类型的第二漂移区,所述第一导电类型的第一漂移区掺杂浓度小于所述第一导电类型的第二漂移区的掺杂浓度;

9.步骤二、在所述第二漂移区上形成沟槽,在所述沟槽内依次沉积或热氧化形成沟

槽介质层和沟槽多晶硅层,在所述半导体衬底表面形成第二导电类型体区,所述第二导电类型体区位于所述沟槽之间;

10.步骤三、对所述第二导电类型体区进行第一导电类型重掺杂注入形成第一重掺杂区,选择性注入形成辅助第一导电类型漂移区耗尽的第二导电类型注入区;

11.步骤四、对所述第一重掺杂区进行刻蚀形成接触孔,进行第二导电类型重掺杂注入并热扩散形成第二重掺杂区,同时激活所述第二导电类型注入区杂质;

12.步骤五、沉积层间介质层,在所述第二漂移区上的所述第一重掺杂区表面以及所述层间介质层表面沉积第一金属层形成源端金属层,在所述半导体衬底背面沉积第二金属层形成漏端金属层。

13.优选地,所述第一导电类型的第一漂移区掺杂浓度为5e14~5e15cm^-3

,所述第一导电类型的第二漂移区掺杂浓度为5e15~1e17cm^-3

。

14.优选地,在步骤二中,所述第一导电类型的第二漂移区内上部通过注入第二导电类型杂质并经热推进形成第二导电类型体区,所述第二导电类型体区的结深不超过所述沟槽的底部。

15.优选地,在步骤三中对所述第二导电类型体区进行第一导电类型重掺杂注入后,并经热过程将杂质激活。

16.优选地,在步骤四中,在所述第一重掺杂区表面旋涂光刻胶,利用所述光刻胶刻蚀所述第一重掺杂区以形成所述接触孔,所述接触孔形成后,带胶进行第二导电类型重掺杂注入并热扩散形成第二重掺杂区。

17.为解决上述技术问题,本发明提供一种超结沟槽栅mosfet器件,包括:

18.在半导体衬底内形成的第一导电类型的第一漂移区,以及在所述第一漂移区上形成的第一导电类型的第二漂移区,所述第一导电类型的第一漂移区掺杂浓度小于所述第一导电类型的第二漂移区的掺杂浓度;

19.所述第二漂移区上形成有沟槽,所述沟槽内形成有沟槽介质层和沟槽多晶硅层,在所述半导体衬底表面形成有第二导电类型体区,所述第二导电类型体区位于所述沟槽之间;

20.在所述第二导电类型体区表面形成有第一重掺杂区,在所述第一重掺杂区下方选择性注入形成有辅助第一导电类型漂移区耗尽的第二导电类型注入区;

21.在所述第一重掺杂区表面形成接触孔,在所述接触孔和所述第二导电类型注入区之间形成第二重掺杂区;

22.所述沟槽上形成有层间介质层,在所述层间介质层和所述第二漂移区上的所述第一重掺杂区表面形成有源端金属层,在所述半导体衬底背面形成有漏端金属层。

23.本技术技术方案,至少包括如下优点:在超结沟槽栅mosfet制造方法中,将中高压超结-沟槽栅mosfet中单一较高掺杂浓度的第一导电类型漂移区改成采用两次不同掺杂浓度漂移区,其中第一导电类型的第一漂移区掺杂浓度小于第一导电类型的第二漂移区的掺杂浓度,选择性注入形成的第二导电类型注入区辅助耗尽第一导电类型的第二漂移区,而第一导电类型的第一漂移区由于掺杂浓度小,无需第二导电类型注入区也能耗尽,因此第二导电类型注入区的底端只需要尽可能靠近第一导电类型的第一漂移区的顶端即可,因此可以降低第二导电类型注入区的注入能量,从而降低了工艺难度。

附图说明

24.为了更清楚地说明本技术具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1是现有技术中提供的超结沟槽栅mostet器件结构剖面结构示意图;

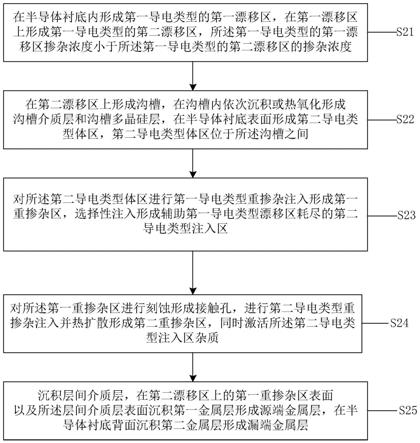

26.图2是本技术一个示例性实施例提供的超结沟槽栅mosfet制造方法的步骤流程示意图;

27.图3a为超结沟槽栅mosfet制造方法进行步骤一之后的超结沟槽栅mosfet器件结构剖面结构示意图;

28.图3b为超结沟槽栅mosfet制造方法进行步骤二之后超结沟槽栅mosfet器件结构剖面结构示意图;

29.图3c为超结沟槽栅mosfet制造方法进行步骤三之后超结沟槽栅mosfet器件结构剖面结构示意图;

30.图3d为超结沟槽栅mosfet制造方法进行步骤四之后超结沟槽栅mosfet器件结构剖面结构示意图;

31.图3e为超结沟槽栅mosfet制造方法进行步骤五之后超结沟槽栅mosfet器件结构剖面结构示意图。

具体实施方式

32.下面将结合附图,对本技术中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在不做出创造性劳动的前提下所获得的所有其它实施例,都属于本技术保护的范围。

33.在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

34.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电气连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,可以是无线连接,也可以是有线连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

35.此外,下面所描述的本技术不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

36.图2是本技术一个示例性实施例提供的超结沟槽栅mosfet制造方法的步骤流程示意图。参照图2,一种超结沟槽栅mosfet制造方法,包括:

37.s21、在半导体衬底内形成第一导电类型的第一漂移区,在所述第一漂移区上形成

第一导电类型的第二漂移区,所述第一导电类型的第一漂移区掺杂浓度小于所述第一导电类型的第二漂移区的掺杂浓度;

38.s22、在所述第二漂移区上形成沟槽,在所述沟槽内依次沉积或热氧化形成沟槽介质层和沟槽多晶硅层,在所述半导体衬底表面形成第二导电类型体区,所述第二导电类型体区位于所述沟槽之间;

39.s23、对所述第二导电类型体区进行第一导电类型重掺杂注入形成第一重掺杂区,选择性注入形成辅助第一导电类型漂移区耗尽的第二导电类型注入区;

40.s24、对所述第一重掺杂区进行刻蚀形成接触孔,进行第二导电类型重掺杂注入并热扩散形成第二重掺杂区,同时激活所述第二导电类型注入区杂质;

41.s25、沉积层间介质层,在所述第二漂移区上的所述第一重掺杂区表面以及所述层间介质层表面沉积第一金属层形成源端金属层,在所述半导体衬底背面沉积第二金属层形成漏端金属层。

42.为了更直观的揭露本发明之技术特征,凸显本发明之有益效果,现结合具体实施方式,对本发明超结沟槽栅mosfet制造方法的工作原理进行阐释。在具体实施方式中,所述各功能层的形成工艺、方法、结构性状、尺寸等仅为列举,不应视为对本发明技术方案的限制。对本领域常规工艺方法、材料等不再赘述。

43.对于n型超结mosfet器件的制造方法,所述第一导电类型为n型,所述第二导电类型为p型;对于p型超结mosfet器件的制造方法,所述第一导电类型为p型,所述第二导电类型为n型。在本发明实施例中,以n型超结mosfet器件的制造方法为例来进行阐明其工作原理。

44.图3a为超结沟槽栅mosfet制造方法进行步骤一之后的超结沟槽栅mosfet器件结构剖面结构示意图。参照图3a,在n型衬底301上外延形成第一n型漂移区3011,在第一n型漂移区3011上外延形成第二n型漂移区3012,第一n型漂移区3011掺杂浓度小于第二n型漂移区3012掺杂浓度。在本发明实施例中,所述第一n型漂移区3011掺杂浓度为5e14~5e15cm

^-3

,所述第二n型漂移区3012掺杂浓度为5e15~1e17cm^-3

。

45.图3b为超结沟槽栅mosfet制造方法进行步骤二之后超结沟槽栅mosfet器件结构剖面结构示意图。参照图3b,在第二n型漂移区3012内部上部形成沟槽栅结构,沟槽栅结构包括沟槽结构和n型多晶硅栅极302,沟槽结构的内表面形成有沟槽介质层303,即栅极氧化层,n型多晶硅栅极302位于沟槽结构内,第二n型漂移区3012内部上部通过注入p型杂质并经热推进形成p型体区304,p型体区304位于相邻的沟槽栅结构之间,p型体区304的结深不超过沟槽栅结构的底部。

46.图3c为超结沟槽栅mosfet制造方法进行步骤三之后超结沟槽栅mosfet器件结构剖面结构示意图。参照图3c,对p型体区304进行n型重掺杂注入形成第一重掺杂区305并进行热激活,在第一重掺杂区305上旋涂光刻胶,以光刻胶为阻挡层,采用小于2500kev的硼注入形成辅助n型漂移区耗尽的p型注入区306,避免第一重掺杂区305的激活热过程对辅助n型漂移区耗尽的p型注入区306进行推进。辅助n型漂移区耗尽的p型注入区306的底端尽可能靠近第一n型漂移区3011的顶端。

47.图3d为超结沟槽栅mosfet制造方法进行步骤四之后超结沟槽栅mosfet器件结构剖面结构示意图。参照图3d,对所述第一重掺杂区305进行刻蚀形成接触孔307,接触孔307

刻蚀形成后,不去除刻蚀时需要的光刻胶,带胶进行p型重掺杂注入并热扩散形成第二重掺杂区308,同时激活所述p型注入区306杂质。

48.图3e为超结沟槽栅mosfet制造方法进行步骤五之后超结沟槽栅mosfet器件结构剖面结构示意图。参照图3e,在沟槽栅结构上沉积层间介质层309,在第一重掺杂区305表面以及所述层间介质层309表面沉积第一金属层形成源端金属层310,在n型衬底301背面沉积第二金属层形成漏端金属层311。

49.综上所述,本技术实施例中,在超结沟槽栅mosfet制造方法中,将中高压超结-沟槽栅mosfet中单一较高掺杂浓度的n型漂移区改成采用两次不同掺杂浓度漂移区,其中第一n型漂移区掺杂浓度小于第二n型漂移区,选择性注入形成的p型注入区辅助耗尽第二n型漂移区,而第一n型漂移区由于掺杂浓度小,无需p型注入区也能耗尽,因此p型注入区的底端只需要尽可能靠近第一n型漂移区的顶端即可,因此可以降低p型注入区的注入能量,从而降低了工艺难度。

50.本发明还提供一种超结沟槽栅mosfet器件,其由上述实施例所述的超结沟槽栅mosfet制造方法制造,参照图3e,一种超结沟槽栅mosfet器件,包括:n型衬底301上外延形成的第一n型漂移区3011,在第一n型漂移区3011上外延形成的第二n型漂移区3012,在第二n型漂移区3012内部上部形成有沟槽栅结构,包括沟槽结构以及n型多晶硅栅极302,沟槽结构的内表面形成有沟槽介质层303,n型多晶硅栅极302位于沟槽结构内,第二n型漂移区3012内部上部通过注入p型杂质并推阱形成p型体区304,p型体区304位于相邻的沟槽栅结构之间,p型体区304的结深不超过沟槽栅结构的底部,在p型体区304的上部进行n型重掺杂注入形成第一重掺杂区305,采用小于2500kev的硼注入形成辅助n型漂移区耗尽的p型注入区306,p型注入区306位于部分第一重掺杂区305下方,其底端尽可能靠近第一n型漂移区3011的顶端,对第一重掺杂区305进行刻蚀形成接触孔307,接触孔307贯穿第一重掺杂区305以及p型注入区306上部,接触孔307刻蚀形成后,不去除刻蚀时需要的光刻胶,带胶进行p型重掺杂注入并热扩散形成第二重掺杂区308,第二重掺杂区308位于p型注入区306内,并位于p型注入区306和接触孔307之间。沟槽栅结构上沉积有层间介质层309,在第一重掺杂区305和层间介质层309上沉积第一金属层形成源端金属层310,在n型衬底301背面沉积第二金属层形成漏端金属层311。第一n型漂移区3011掺杂浓度小于第二n型漂移区3012掺杂浓度,使得采用小于2500kev的硼注入形成辅助n型漂移区耗尽的p型注入区306辅助耗尽第二n型漂移区3012,而第一n型漂移区3011由于掺杂浓度小,无需p型注入区306也能耗尽,因此p型注入区306的底端只需要尽可能靠近第一n型漂移区3011的顶端即可,因此可以降低p型注入区306的注入能量,进一步提高超结沟槽栅mosfet器件的微缩能力。

51.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本技术创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1